塑胶产品常见不良及原因分析

- 格式:doc

- 大小:38.00 KB

- 文档页数:2

塑胶件常见缺陷不良分析及对策讲解塑胶件在制造过程中常常会出现一些缺陷和不良现象,这些问题可能会导致产品性能下降,甚至无法正常使用。

因此,及时发现和解决这些问题至关重要。

本文将就常见的塑胶件缺陷进行不良分析,并给出相应的对策,希望能对相关从业人员提供帮助。

一、短射短射是指注塑过程中塑料材料未充满模具导致出现部分或全部缺料的现象。

短射主要由以下几个原因引起:1.温度不合适:塑料材料的温度过低或过高都会导致短射。

2.塑料材料不合适:塑料材料的熔融指数低或料温不合适都会造成短射。

3.模具设计问题:模具的流道设计不合理,流道太窄或太长都可能导致短射。

对策:1.调整温度:根据塑料材料的熔融指数和要求的表面质量,合理调整注塑机的温度,保证塑料材料能够完全熔融。

2.更换合适材料:选择熔融指数适宜的塑料材料,并将其预热到适当的温度。

3.优化模具设计:合理设计模具流道,保证塑料材料在进入模腔前能够充分熔化。

二、气泡气泡是指塑胶件表面或内部出现的小气孔或气泡。

气泡可能导致产品外观不良或性能下降。

气泡的产生主要有以下几个原因:1.塑料材料中含有挥发性成分:一些塑料材料中含有挥发性成分,如果注塑温度过高,这些挥发性成分就会挥发出来形成气泡。

2.模具表面不洁净:如果模具表面不干净或有油污等杂质,气泡就会在塑料注入过程中被吸附在塑料中形成。

3.注塑机压力过高:注塑机压力过高会导致空气被压进模具中,形成气泡。

对策:1.调整注塑温度:根据塑料材料的特性,合理调整注塑温度。

温度过高易导致气泡产生,温度过低则容易短射。

2.模具清洁:保持模具表面干净,定期对模具进行清洗,去除杂质和油污。

3.控制注塑机压力:根据塑料材料的特性和模具的要求,合理控制注塑机的压力,避免空气进入模具。

三、热处理不当塑胶件经过热处理后,如果处理不当,可能导致产品性能下降或出现变形等问题。

常见的热处理问题有:1.温度不合适:热处理时,温度不合适会导致产品硬度不均匀或过硬。

塑胶件常见缺陷及原因分析塑胶件是一种广泛应用于各个领域的制品,如电子、汽车、家电、医疗等行业。

然而,塑胶件在生产过程中很容易出现一些常见缺陷,这些缺陷可能会影响产品的使用性能和质量。

因此,了解这些常见缺陷及其原因是很重要的,可以帮助我们更好地预防和解决这些问题。

下面是几种常见的塑胶件缺陷及其原因分析:1.短射:短射是指在注射成型过程中,塑料材料未能充满模具腔体的情况。

造成短射的原因可能是注射速度过快,或者注射压力不足。

此外,模具设计或制造不当也可能导致短射现象。

2.气泡:气泡是塑胶件表面或内部出现的空腔,对产品的外观和力学性能有很大影响。

气泡的产生通常是由于塑料材料内部存在气体或水分,而在注射成型过程中被加热而膨胀形成。

此外,注射成型机的设定参数不正确,如注射压力或速度过高,也会导致气泡的产生。

3.烧焦:烧焦是指在注射成型过程中,塑料材料出现过热而烧焦的现象。

这通常是由于注射温度过高或注射时间过长造成的。

此外,模具内部温度不均匀,或者模具表面有污染物,也会导致烧焦现象发生。

4.翘曲:翘曲是指塑胶件在成型后出现的形状变形问题,通常是由于塑料材料受到不均匀的冷却而引起的。

这可能是由于注射成型机的冷却系统设计不合理,或注射压力过高导致的。

5.流痕:流痕是指塑胶件表面出现的细长痕迹,通常是由于注射过程中塑料材料的流动受到阻碍而造成的。

这可能是由于注射速度过快,或模具通道设计不合理导致的。

6.缩水:缩水是指塑胶件在成型后出现尺寸缩小的现象。

这可能是由于塑料材料在冷却后收缩所致。

此外,注射成型机的注射温度或冷却时间不合适,也会导致塑胶件尺寸缩水。

针对以上常见缺陷,我们可以采取一些措施来预防和解决这些问题。

首先,合理设计模具,考虑到塑料流动性和冷却效果,以减少缺陷的产生。

其次,在注射成型过程中,选择合适的注射参数,如温度、速度和压力等,以确保塑料材料充满模具腔体。

此外,定期清洗和维护注射成型机和模具,以避免污染物对塑胶件质量的影响。

塑胶件常见的缺陷产生原因及解决办法一、设计方面的缺陷:1.不合理的尺寸设计:塑胶件的尺寸设计不合理可能导致尺寸偏差过大、尺寸不一致等问题。

解决方法是根据塑胶件的具体用途和要求进行合理的尺寸设计,并进行合适的工艺分析和模流分析。

2.没有考虑到材料的特性:不同塑料材料具有不同的热胀冷缩系数、熔融温度等特性,设计时没有考虑到这些特性可能导致尺寸偏差、变形等问题。

解决方法是根据塑料材料的特性进行合适的设计和模具制造选型。

3.模具设计问题:模具设计不合理或者制造质量不过关可能导致塑胶件的缺陷问题。

解决方法是进行合理的模具设计,并选择专业的模具制造厂家。

4.不合理的壁厚设计:塑胶件的壁厚设计不合理可能导致塑胶件变形、收缩不均匀等问题。

解决方法是根据塑胶件的材料特性和实际使用要求进行合理的壁厚设计。

二、材料方面的缺陷:1.材料质量问题:不合格的原料质量可能导致塑胶件出现异味、颜色不均匀等问题。

解决方法是选择合格的塑料原料供应商,并进行原料的严格检验。

2.材料混合不均匀:塑料材料在加工过程中没有充分混合均匀可能导致塑胶件的颜色不均匀等问题。

解决方法是进行充分的原料预处理和混炼,确保塑料材料的均匀性。

3.熔体温度不均匀:塑料材料在注塑过程中温度不均匀可能导致塑胶件尺寸偏差、表面气泡等问题。

解决方法是调整注塑机的温度控制系统,确保熔体温度均匀稳定。

三、工艺方面的缺陷:1.注塑工艺参数设置不当:注塑过程中,如射胶压力、射胶速度、冷却时间等工艺参数设置不当可能导致塑胶件出现尺寸偏差、气泡、表面缺陷等问题。

解决方法是根据塑料的特性和产品要求进行合理的工艺参数设置。

2.模具温控不均匀:模具温度不均匀可能导致塑胶件出现收缩不一致、尺寸偏差等问题。

解决方法是进行模具温度分析和温控系统的优化。

可以采用热流道模具、快速温度控制系统等技术手段解决问题。

3.模具保养不当:模具的使用寿命长,如果没有进行定期的保养和维修可能导致塑胶件出现模纹、模具磨损等问题。

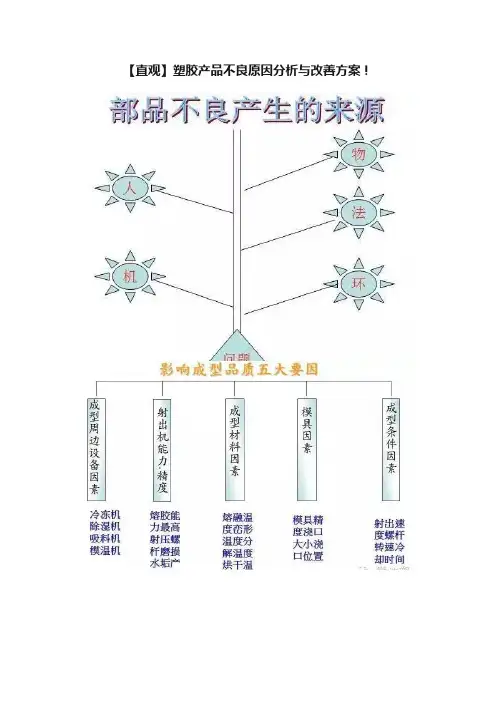

【直观】塑胶产品不良原因分析与改善方案!不良原因的主要因素:1.成型的設定條件2.模具設計.制作3.成型(樹脂)材料特性4.成型品形狀.厚度等設計5.成型機選用不當.能力不足射出成型常見不良現象(1)充填不足(2)毛边(疤痢)(3)收缩(缩水)(4) 流痕(5)银痕(银条)(6)表面光泽不良(7)接合线(熔合线)(8)气泡(真空泡)(9)黑条(10)破裂,脆裂(11)翘曲,扭曲(12)脱模不良(13)烧焦(包风)(14)白斑(15)黑点(16)剥离缺胶改善对策工艺:1.提高注射速度及注射压力2.提高保压压力及保压时间3.提高料筒温度4.提高背压模具:1.增大浇口及流道截面积2.提高模腔表面温度3.改善模具排气披锋改善对策工艺:1.降低注射速度及注射压力2.降低保压压力及保压时间3.降低背压4.降低料筒温度.5.增加锁模力模具:1.降低浇口及流道截面积2.降低模腔表面温度3.减少排气槽截面积缩水改善对策工艺:1. 提高注射速度及注射压力2.提高保压压力及保压时间3.提高料筒温度4.提高背压5.延长冷却时间模具:1.增大浇口及流道截面积2. 降低模腔表面温度3.改善模具排气夹水纹改善对策工艺:1.提高注射速度2.增加炮筒温度3.增加保压压力模具:1. 提高模温2.增大浇口及流道截面积3. 改善模具的排气气纹的改善对策工艺:1. 降低注射速度2. 增加料筒温度模具:1. 增大浇口截面积2. 提高模腔表面温度3. 加深冷料井皱纹改善对策工艺1.提高注射速度2.提高注射压力及保压压力3.提高料筒温度模具1.增大浇口及流道截面积2.提高模腔表面温度烧焦改善对策工艺:1.降低注射速度及注射压力2.降低料筒温度3.降低锁模力模具:1.改善模具排气2.防止包气(entrapped air)变形改善对策工艺:1.降低保压压力及保压时间2.降低背压3.延长冷却时间模具:1.增加浇口截面积2.均匀模腔表面温度拉白改善对策工艺:1.降低保压压力及保压时间2.降低注射速度及注射压力3.延长冷却时间4.降低顶出速度及顶出压力模具:1.加出模斜度2.省顺骨位真空泡的改善对策工艺:1.降低注射速度2.增加保压压力及保压时间3.增加背压4.降低料筒温度模具:1.增加浇口截面积2.提高模腔表面温度拖白改善对策工艺:1.降低保压压力及保压时间2.降低注射速度及注射压力模具:1.幼化模腔蚀纹2.加大出模斜度光泽不一改善对策工艺:1.提高注射速度及注射压力2.提高保压压力及保压时间3.提高料筒温度模具:1.均匀模腔表面温度起皮改善对策工艺:1..降低注射速度2.充分干燥原料3.降低料筒温度原料:1.检查原料是否混有杂料模具:1.提高模腔表面温度微注塑整理,转载需注明来源,未注来源将视为侵权。

塑胶常见不良及解决方法塑胶是一种常见的材料,广泛应用于各种行业和领域。

然而,由于塑胶的特性以及制造过程中的一些问题,常常会出现一些不良现象。

本文将重点介绍一些常见的塑胶不良及其解决方法。

1.氣泡:塑膠制品中常見的一種不良現象是氣泡,這會在成品表面或内部形成小气囊。

气泡的形成是由于塑胶熔融时含有的空气或挥发物没有充分释放出来。

解决方法包括降低加工温度、增加熔体压力、增加注射速度和使用抗气泡添加剂等。

2.热胀冷缩:塑胶制品在温度变化下会发生热胀冷缩,导致尺寸变化。

这可能会导致配件无法正常连接或安装。

为了解决这个问题,可以采用材料改性或加工工艺改进,如增加冷却时间、降低注射温度等。

3.白化:白化是指塑胶制品表面或内部出现白色斑点或条纹。

这种现象通常是由于塑胶在注射过程中发生气泡聚集或制品未达到均匀熔融所致。

解决方法包括优化注射工艺、增加熔体压力、使用抗白化添加剂等。

4.热裂纹:热裂纹是指在塑胶产品成型过程中出现的裂纹现象。

这通常是由于塑胶在成型过程中存在过大的应力集中,导致塑胶产生裂纹。

解决方法包括改变模具设计、增加冷却时间、预混塑胶料等。

5.变色:变色是指塑胶制品在使用或储存过程中出现颜色变化。

这可能是由于塑胶材料受到光、热、氧化等外界因素的影响所致。

解决方法包括选择适当的防褪色添加剂、合理储存塑胶制品等。

6.毛刺:毛刺是指塑胶制品表面出现不平整、刺状的小颗粒。

这通常是由于模具表面不平整或注射工艺不当所导致的。

解决方法包括优化模具设计、控制注射压力、调整注射速度等。

7.缩水:缩水是指塑胶制品在冷却过程中发生体积收缩。

这可能导致尺寸偏离设计要求。

解决方法包括优化塑胶成型工艺、增加冷却时间和选择合适的材料等。

8.潜伏期延长:有些塑胶在使用一段时间后会发生不良现象,如变形、断裂等。

这可能是由于塑胶受到环境因素、应力或热老化的影响导致的。

解决方法包括选择合适的材料、控制加工温度、降低应力等。

总结起来,塑胶制品的不良现象可能是由于材料、工艺或环境等多种因素造成的。

塑胶产品外观常见不良分析塑胶产品在日常生活中被广泛使用,它们可以用于制作各种产品,如家庭用品、工业部件、玩具等。

由于制作工艺以及原材料的原因,塑胶产品的外观常常会出现一些不良,这不仅会影响产品的美观度,还有可能影响产品的性能和使用寿命。

对于塑胶产品的外观不良分析非常重要。

下面我们将对常见的塑胶产品外观不良进行分析。

一、表面缺陷1. 水波纹水波纹是指塑胶产品表面出现的波纹状不平整,通常是由于注塑时模具温度不均匀或注射压力不稳定造成的。

如果注射速度过快或者模具表面磨损,也会导致水波纹的出现。

水波纹不仅影响塑胶产品外观美观度,还可能降低其强度和耐磨性。

2. 毛刺毛刺是指塑胶产品表面出现的细小而锋利的突起,在注塑工艺中,毛刺通常是由于模具设计不当或者模具磨损严重造成的。

毛刺会影响产品的手感和安全性,同时也会影响产品的使用寿命。

3. 烧结烧结是指塑胶产品表面出现的凹凸不平的现象,通常是由于模具温度设置不当或者注塑过程中料温不均匀导致的。

烧结会影响产品的美观度和尺寸精度,严重时还会导致产品的性能下降。

二、色差1. 色泽不均匀在注塑过程中,如果原料的分散性不好或者混料不均匀,就会导致塑胶产品的表面色泽不均匀。

这不仅会影响产品的外观质量,还会影响产品的一致性和品质稳定性。

三、气泡气泡是指塑胶产品表面或内部出现的空洞状现象,通常是由于注塑过程中原料受潮或者含有挥发性成分,或者注射压力不足造成的。

气泡会影响产品的外观质量和性能稳定性,甚至会导致产品的强度和密封性下降。

四、变形针对上述常见的塑胶产品外观不良,我们可以采取一些措施来进行预防和解决。

对于表面缺陷,我们可以通过优化模具设计,提高模具制造精度和加工质量,以及优化注塑工艺参数来减少水波纹、毛刺和烧结的出现。

对于色差问题,我们可以选择优质的原料并保证混料均匀,严格控制注塑工艺参数,尽量避免色泽不均匀和色斑的出现。

对于气泡和变形问题,我们可以在原料筛选和混合过程中严格控制原料含水量和挥发性成分,保证原料质量。

塑胶产品外观不良改善管控方案一、塑胶产品外观不良的原因1. 原材料问题:塑胶产品的外观质量与原材料的质量密切相关。

如果原材料的质量不稳定或掺杂了杂质,就会导致产品表面出现气泡、色差、瑕疵等问题。

2. 生产工艺问题:塑胶产品的生产过程中,如果温度、压力、注塑速度等工艺参数控制不当,就会导致产品外观不良。

比如温度过高会导致熔融塑料流动性增加,容易产生短射、缩短等问题。

3. 模具问题:模具的质量和设计也会对产品外观产生影响。

如果模具的表面粗糙度不达标或者设计不合理,就容易导致产品表面出现模纹、毛刺等问题。

二、改善管控方案的制定1. 优化原材料选用:选择质量稳定的原材料供应商,并与供应商建立长期稳定的合作关系。

同时,建立原材料质量检验标准,对原材料进行全面检测,确保其符合要求。

2. 优化生产工艺:制定严格的生产工艺流程,并进行员工培训,提高员工的操作技能。

同时,建立完善的生产工艺控制系统,定期对关键工艺参数进行监控和调整,确保产品质量稳定。

3. 优化模具设计和制造:与专业的模具设计师合作,进行模具的设计和制造。

确保模具的表面粗糙度达到要求,并且模具结构合理,以提高产品的外观质量。

三、改善管控方案的实施1. 建立质量管理体系:制定塑胶产品质量管理手册,明确各个环节的责任和要求。

同时,建立全面的质量管理体系,包括原材料进货检验、生产过程控制、产品出货检验等。

2. 定期进行质量检查:制定检查计划,定期对产品进行抽样检验,包括外观质量、尺寸偏差等方面。

对不合格产品进行分类处理,并分析原因,及时采取纠正措施。

3. 进行质量培训:对质量管理人员和生产操作人员进行培训,提高其质量意识和操作技能。

培训内容包括质量控制知识、工艺参数调整方法等。

4. 建立反馈机制:建立客户投诉反馈机制,及时处理客户反馈的问题,并进行分析和改进。

同时,建立内部质量反馈机制,对内部质量问题进行跟踪和整改。

总结:通过对塑胶产品外观不良的原因进行分析,并制定和实施改善管控方案,可以有效提高塑胶产品的外观质量。

塑胶不良常见原因塑胶不良是指塑料制品在制造、加工或使用过程中出现的问题或缺陷。

塑料制品在生产过程中有许多因素可能导致不良,下面将详细介绍塑胶不良的常见原因。

1. 塑料材料质量不良:塑胶不良的一个主要原因是塑料材料本身的质量问题。

塑料材料具有各种不同的特性和性能,如果选择了不适合的材料,或是材料本身存在缺陷,例如含有杂质或异物等,都会导致塑胶制品出现不良。

2. 加工参数不恰当:塑料制品的加工过程中,如挤出、注塑、压延等操作,如果加工参数设置不当,例如温度、速度、压力等参数不恰当,都会导致制品质量不良。

加工温度过高或过低、挤出速度过快或过慢等都会影响塑胶制品的品质。

3. 模具质量问题:模具是生产塑胶制品的重要工具,模具的设计和制造质量直接影响着塑胶制品的成型质量。

如果模具设计不合理、模具材料质量差或制造工艺不良,都会导致制品出现缺陷,例如毛刺、气泡、收缩等。

4. 操作不当:塑胶制品加工过程中的操作也是影响产品质量的重要因素。

操作员的技术水平和操作态度都会对制品的成形质量产生重要影响。

例如模具装配不严密、注塑操作不规范等都会导致制品出现不良现象。

5. 环境条件:塑料制品加工过程中环境条件的好坏也会影响塑胶制品的质量。

例如温度和湿度的变化都可能导致塑胶不良,特别是对于对湿度敏感的塑料材料而言,湿度的变化会影响材料的性能和加工质量。

6. 设备磨损或故障:塑胶制品加工所使用的设备如果出现磨损或故障,都会影响制品的质量。

例如挤出机的螺杆磨损会导致材料不均匀、温度不稳定等问题,注塑机的压力传感器故障会导致注射压力不准确等现象,都会影响制品的质量。

7. 生产管理不规范:生产管理的规范性和科学性也是影响塑胶制品质量的重要因素。

如果生产工艺控制不严谨、品质检查不完善、工序操作不规范等,都会导致制品的不良率增加。

8. 人为因素:在塑胶制品的生产过程中,操作员的操作态度和水平是决定产品质量的关键因素之一。

如果操作员不重视产品质量,工作敷衍塞责,容易出现操作不当、错误等情况,导致塑胶制品不良。

塑胶件常见缺陷产生的原因及解决方法1.原材料质量问题:塑胶件常见的原材料问题包括原材料中含有杂质、原料失效、原料配比不正确等。

这些问题会导致塑胶件的质量下降和性能降低。

解决方法是对原材料进行严格的检验和筛选,确保原材料的纯度和质量。

2.模具设计问题:模具设计不合理可能导致塑胶件的缺陷,例如模具壁厚不均匀、模腔表面粗糙等。

解决方法是对模具进行合理设计,确保模具的结构和尺寸满足产品要求,并提高模具的制造工艺和加工精度。

3.注塑工艺问题:注塑过程中的工艺参数设置不当会导致塑胶件出现缺陷,例如温度不稳定、压力不均匀、注射速度过快等。

解决方法是优化注塑工艺参数,确保温度、压力、速度等参数的稳定和均匀。

4.模具磨损和损坏:长时间使用会导致模具磨损和损坏,影响塑胶件的质量和外观。

解决方法是加强模具的保养和维护,定期进行模具清洁和润滑,并进行必要的修复和更换。

5.后道工艺问题:塑胶件的后道加工也可能引发缺陷,例如焊接不牢固、喷涂不均匀等。

解决方法是加强后道工艺的控制,提高工艺的稳定性和一致性。

综上所述,要解决塑胶件常见缺陷的问题,需要从原材料选择、模具设计、注塑工艺、模具维护和后道工艺等方面入手,通过优化和控制各个环节,提高产品的质量和性能。

同时,还需要建立健全的质量管理体系,对生产过程进行全面监控和检测,及时发现和解决问题。

最后,还应该加强员工的培训和技能提升,提高操作技术和质量意识,提高产品的一致性和稳定性。

只有通过不断改进和严格控制,才能有效降低塑胶件的缺陷率,提高产品的质量和市场竞争力。

塑胶件常见缺陷产生的原因及解决方法一、材料问题1.材料选择不当:选择不适合的塑胶材料或材料质量不达标,容易导致塑胶件的缺陷。

解决方法是根据具体要求选择合适的塑胶材料,并进行必要的材料测试和质量控制。

2.材料批次差异:不同批次的塑胶材料可能存在差异,如流动性、收缩率等,导致成型件的缺陷。

解决方法是进行材料测试和合理的材料配方设计,确保不同批次的材料性能稳定一致。

二、工艺问题1.注塑工艺参数不合理:注塑工艺参数(如注射速度、保压时间等)不合理会导致成型件的缺陷,如短流、气泡等。

解决方法是通过优化注塑工艺参数,使之更加合理和稳定。

2.注塑模具设计和制造问题:模具结构不合理、尺寸精度不达标等问题会导致成型件的缺陷,如模具表面瑕疵、尺寸偏差等。

解决方法是进行合理的模具设计和制造,并进行必要的模具修整和维护。

3.注塑材料温度控制不当:材料温度过高或过低都会导致成型件的缺陷,如熔接线、气泡等。

解决方法是通过调整料筒温度、模具温度等进行合理的温度控制。

4.模具开合不良:模具开合不良或夹模力不足会导致成型件的缺陷,如模具压痕、塌陷等。

解决方法是保持模具开合顺畅,并确保夹模力适当。

三、设计问题1.设计尺寸不合理:设计尺寸过大或过小、壁厚不均匀等问题会导致成型件的缺陷,如尺寸偏差、变形等。

解决方法是根据塑胶件的使用要求和成型工艺特点进行合理的尺寸设计,并进行必要的尺寸优化。

2.设计结构不合理:设计结构复杂、壁薄部位过多等问题容易导致成型件的缺陷,如留痕、焊痕等。

解决方法是简化设计结构、增加加强筋等措施,提高塑胶件的强度和表面质量。

3.装配接口设计不当:塑胶件的装配接口设计不当会导致装配困难、配套件脱落等问题,影响整体使用效果。

解决方法是合理设计装配接口,确保装配紧固可靠。

以上是塑胶件常见缺陷产生的原因及解决方法的概述。

在实际生产中,还需要根据具体情况进行详细分析和解决。

为了确保塑胶件的质量,需要在材料选择、工艺控制和设计优化等方面进行全面的控制和改进。

塑胶产品外观常见不良分析塑胶产品外观常见的不良包括以下几种:色差、气泡、划痕、夹杂物、脱模不良、收缩和变形等。

色差是指塑胶产品的颜色不均匀或与要求的颜色不符。

色差的原因可能是原料配比不当、制造过程中色母粒的混合不均匀或是注塑工艺参数的控制不当等。

解决这个问题的方法包括:调整原料配比、改善色母粒的质量控制、优化注塑工艺参数等。

气泡是指塑胶产品表面或内部存在气泡。

气泡的出现可能是因为熔体中存在气体、注射过程中的温度不稳定或注射速度过快等。

预防气泡的方法包括:减少原料中的水分含量、优化注塑工艺参数以控制温度和速度、改善注射系统的设计等。

划痕是指塑胶产品表面存在明显的划痕或刮痕。

划痕的原因可能是注射模具表面存在缺陷、模具使用寿命过长或注射速度过快等。

解决这个问题的方法包括:定期检查和维护模具的表面状态、调整注射速度、改善模具设计等。

夹杂物是指塑胶产品表面或内部存在杂质或异物。

夹杂物的原因可能是原料中含有杂质、模具未清洁干净或注塑工艺参数控制不当等。

预防夹杂物的方法包括:选择优质的原料、对模具进行彻底的清洁、优化注塑工艺参数以避免过多的杂质进入等。

收缩和变形是指塑胶产品在冷却过程中发生尺寸变化或形状变形。

这是一个普遍存在的问题,因为塑胶在冷却过程中会发生收缩。

控制收缩和变形的方法包括:优化注塑工艺参数、改善模具设计以控制冷却速度、选择合适的塑胶材料等。

塑胶产品外观常见的不良分析涉及色差、气泡、划痕、夹杂物、脱模不良、收缩和变形等方面。

通过优化原料配比、改善色母粒质量控制、优化注塑工艺参数以及改善模具设计等方法,可以有效地解决这些问题,提高塑胶产品的质量。

塑胶产品外观常见不良分析塑胶产品是一种广泛应用于各个领域的产品,其外观质量直接影响着产品的美观度和市场竞争力。

在生产过程中,可能会出现一些常见的塑胶产品外观不良现象,下面将对一些常见的外观不良进行分析和解决方案。

一、翘曲翘曲是指产品的平整度不好,常见于薄壁产品或大型平面产品。

翘曲的原因可能有多种,比如注射工艺不合理、模具温度不均匀、模具结构不合理等。

解决方案可以是调整注射工艺参数、改进模具结构、加强模具冷却等。

二、异色异色是指产品表面颜色不均匀,出现色差的现象。

异色的原因可能是原料掺杂了其他颜色的杂质、生产过程中颜色剂分布不均匀等。

解决方案可以是使用纯净的原料、优化颜色剂的配方、改善生产过程中的温度和压力控制等。

三、气泡气泡是指产品表面或内部出现空气囊泡的现象。

气泡的原因可能有材料中含有挥发性成分、注射过程中没有排除空气等。

解决方案可以是使用低挥发性的材料、调整注射工艺参数以排除空气等。

五、缩水缩水是指产品体积缩小、尺寸变小的现象。

缩水的原因可能是材料收缩率不合理、注射工艺参数设置不当等。

解决方案可以是选择合理的材料,调整注射工艺参数等。

六、划痕划痕是指产品表面出现划痕痕迹的现象。

划痕的原因可能是模具表面有砂粒等异物、注射过程中操作不当等。

解决方案可以是加强模具的清洁和维护,规范操作过程等。

塑胶产品外观不良现象的出现主要是由于材料、工艺、模具等各个方面的问题引起的。

生产过程中,应注重质量控制,对于出现的不良现象要及时分析原因并采取相应的解决方案。

只有确保塑胶产品外观质量达到要求,才能提高产品的市场竞争力。

塑胶产品外观常见不良分析塑胶产品在制造和加工过程中,不可避免地会出现一些不良现象,这些现象与各种加工因素有关,例如温度、压力、成型时间等。

当不良现象发生时,需要进行分析原因,并采取相应的措施,以消除不良现象,提高产品质量。

1. 烧焦当塑料加热过度时,会出现烧焦现象。

产生烧焦的原因多种多样,例如加热温度过高、保温时间过长、模具温度不均、进料口过小等等。

要消除烧焦现象,需要检查加工工艺参数并进行相应的调整,例如降低加热温度、减少保温时间、增加进料口尺寸等。

2. 短流当塑料在注射过程中的流道长度不足时,会导致短流现象。

产生短流的原因主要有两个:一是模具中的流道过短,二是料缸与模具之间的距离太远,导致塑料流动不畅。

要消除短流现象,需要重新设计模具或调整注射成型机的参数。

3. 痕迹塑胶产品在制造过程中,可能会出现一些不必要的痕迹,例如刮痕、磨痕等。

这些痕迹通常是由制品在脱模过程中发生的,或者是由于模具表面不够平整所引起的。

要消除痕迹现象,需要检查模具表面是否平整、增加脱模剂的用量、调整脱模时间等。

4. 开裂当塑胶制品在注射成型过程中,由于模具撑开力量不足,或模具温度过高,或材料流动不良,容易出现开裂现象。

要消除开裂现象,需要适当调整模具的温度、增加模具的撑开力量、调整注射成型工艺参数等。

5. 毛边当塑料在注塑过程中,流道长度过长或模具之间的距离过大,可能会出现毛边现象。

此外,模具的表面质量也会影响毛边现象的发生。

要消除毛边现象,需要重新设计流道、调整模具之间的距离、增加模具表面的光洁度等。

6. 气泡当塑料注射过程中,料缸和模具之间的空气无法顺利排出,或者由于加热温度过低,材料中的挥发物无法完全挥发掉,容易出现气泡现象。

要消除气泡现象,需要调整注射成型机的参数、加热温度等,并且应该选择合适的塑料材料。

7. 不均匀塑料注射过程中,如果液压系统的压力不足,或者模具的温度不均,容易出现不均匀现象。

此外,塑料注射过程中,料缸之间的温度差异过大,同样会导致不均匀现象。

塑胶件常见缺陷不良分析及对策讲解塑胶件常见缺陷不良分析及对策在塑胶制造行业中,常常会出现一些塑胶件的缺陷和不良现象。

这些问题可能会导致产品的质量下降,造成生产中断和不必要的浪费。

因此,对于常见的塑胶件缺陷不良问题,我们需要进行分析,并采取相应的对策来解决这些问题。

常见的塑胶件缺陷不良问题可以分为以下几类:1.尺寸偏差:塑胶件的尺寸偏差是指产品的实际尺寸与设计尺寸之间的差异。

这可能是由于模具设计、注塑工艺参数、材料性能等因素引起的。

对于这个问题,我们需要进行详细的分析,找出问题的具体原因,并采取相应的措施来改善。

例如,可以对模具进行修正,调整注塑工艺参数,或更换合适的材料。

2.表面缺陷:塑胶件的表面缺陷包括痕迹、气泡、白点、水波纹等。

这些问题可能会影响产品的外观质量和使用寿命。

对于这个问题,我们可以通过调整注塑工艺参数,优化模具设计,选择合适的材料等方式来改善。

此外,还可以通过增加模具冷却系统、控制环境温度等方法来减少表面缺陷的发生。

3.成型缺陷:塑胶件的成型缺陷包括翘曲、变形、拉伸、脱模不良等。

这些问题可能会导致产品无法正常使用。

对于这个问题,我们需要仔细检查模具的结构和尺寸,调整注塑工艺参数,以及选择合适的材料来解决。

4.色差:在塑胶注塑过程中,可能会出现颜色不一致的问题,这会影响产品的外观质量。

对于这个问题,可以通过更换颜料供应商,调整注塑工艺参数,以及改善材料的质量来解决。

针对以上常见的塑胶件缺陷不良问题,可以采取以下对策:1.加强质量管理:建立完善的质量管理体系,加强对原材料、模具、设备和工艺参数的控制。

通过严格的检验和测试,及时发现和解决潜在的问题。

2.优化模具设计:对模具进行合理的设计和改进,减少塑胶件的成型缺陷。

同时,考虑到产品的使用需求和注塑工艺的特点,选择合适的模具材料和加工工艺。

3.优化注塑工艺参数:通过试验和实验,确定合适的注塑工艺参数,如注射压力、注射速度、保压时间等。

优化工艺参数可以改善尺寸偏差、表面缺陷等问题。

塑膠產品常見不良原因分析試題

部門:________ 姓名:________ 工號:_________ 成績:

一﹑判斷題(對則打V﹐錯則打x )。

(3’*10=30’)

1.所謂塑膠﹐其實它是合成樹脂中的一種( )

2.塑膠在製造以及加工過程中,不可以用”流動”來造型( )

3.塑膠它可以通過”溫度溶解”后注射加工成形( )

4.塑膠用途廣泛﹐產品呈現多樣化﹐可用來生產電子產品﹑生活日用品﹑化

裝包裝品﹑電器的外殼等( )

5.塑膠不可以用不同的加工方法來完成部品的制造加工工藝( )

6.聚合物是由許多較小顆粒而結構簡單的小分子,藉共價鍵來組合而成的。

聚合物的種類繁多,一般若是以對”熱之變化來分類”,它可以分為七大類( )

7.熱固性塑膠︰指的是加熱後,會使分子構造結合成網狀型態,一旦結合成

網狀聚合體,即使再加熱也不會軟化,顯示出所謂的”非可逆變化”,是分子構造發生化學變化所致( )

8.熱塑性塑膠︰指加熱後也不會熔化,可流動至模具冷卻後成型,再加熱後

又會熔化的塑膠,即可運用加熱及冷卻,使其產生可逆變化(液態←→固態),是所謂的物理變化( )

9.塑膠它可以多種型態存在﹐例如:液體﹑固體﹑膠體﹑溶液等( )

10.塑膠種類繁多因為它有不同的單體組成所以可制造成多種形狀不同的塑

膠部品( )

二﹑填空題(4’*8=32’)

1.塑膠產品表面的凹陷&空洞都稱為「縮水」,除了會影響產品外觀還會降低

成品品質

2.流痕是最初流入模具成品空間內的材料冷卻過快,而與其後流入的材料間

形成界線所致.為了防止流痕,可增高 ,改善材料流動性。

3.出現變形的原因很多,例如出模太快﹑﹑模溫不均及流道系統

不對稱等。

4.結合線是流動的材料溫度特別低所致,即合流部未能充分熔合所致.成形

品的窗、孔部周邊難免會造成 ,而產生結合線。

5.短射缺料屬充填不足﹐是指熔化的材料未完成流遍成形部品空間的各個

現象。

6.在射出成型時,成品會出現拉模&斷柱,首先要考慮射出

是否過高。

7.如果毛邊\彼峰是射出機的機械結構方面的問題,這問題就較大,

要找出問題的原因也較。

8.這次我們主要講述的塑膠常見出現的不良﹑﹑﹑

﹑﹑﹑。

三﹑單項選擇題(4*7’=28’)

1.部品縮水的解決辦法中所提到的一般處理方法(調整適當的模具溫度&水

路平衡安裝)所出現的故障原因是( )

A射出時間太短 B成型后冷卻時間不足 C模溫不常(冷卻不平衡) 2.產品拉模\斷柱的解決辦法中所提到的通常處理方法(適當增加冷卻時間)

所出現的故障原因是那一點。

( )

A冷卻時間不足 B保壓壓力\時間太久 C注射充填過飽

3.產品變形的解決辦法中所提到的通常處理方法(托模后以定型架固定)所

出現的故障原因是那一種。

( )

A模具冷卻溫度不平均 B成品形狀及厚度不對稱 C成品頂出時尚未冷卻4.產品結合線的解決辦法中所提到的通常處理方法(是否采用兩段鎖模)所

出現的故障原因是其中的那一項。

( )

A模具空氣排除不及時 B原料流動性不佳 C進膠口及流道太小

5.產品流痕的解決辦法中所提到的通常處理方法(增加冷料井&加大流道)所

出現的故障原因是其中的那一項。

( )

A模具流道太小 B進膠口太小\位置不常 C進膠口附近溫度太低6.產品毛邊\彼鋒(從射出成型工藝)成型參數導致出現的成品分模面(毛邊\

彼峰)原因出現應是什么問題。

( )

A調整射出壓力 B參數設定不適當

7.產品短射\缺料的解決辦法中所提到的通常處理方法(適當增加些計量行

程)所出現的故障原因是其中的哪一項。

( )

A儲料熔膠量不足 B進膠口位置不當

四﹑通過學習你對成型技朮工藝調整有何看法(10’)。