蜂窝复合材料粘结质量的相控阵超声波检测实验

- 格式:doc

- 大小:485.50 KB

- 文档页数:5

碳纤维复合材料蜂窝夹芯特殊结构无损检测研究1.研究内容本文以碳纤维复合材料蜂窝夹芯结构试验件的过渡区为主要被检测对象,该试验件为碳纤维复合材料NOMEX蜂窝夹芯结构,预制缺陷设计较为特殊,采用发泡胶模拟预制缺陷,位于蜂窝过渡区与平板区的三角区域,缺陷宽度仅有2mm,对无损检测的实施提出了较高要求,试验件示意图如图1所示。

为掌握试验件在规定疲劳试验周期内损伤扩展特性,试验过程检测与飞机在役检测更为相似,对其检测方案及可行性的研究显得尤为重要。

1.检测方法无损检测技术是指在不损坏材料或产品原有的形状、性能的基础上,利用光、声、电、磁、热和射线等技术检测其是否有损伤,以确保其可靠性的检测技术。

利用不同的无损检测技术,对材料表面和内部进行检测,并对缺陷的类型、大小、深度、范围、数量等做出准确判断,由此可以判断材料或构件是否可以进行下一步的生产制造或者维修服役情况。

目前碳纤维复合材料蜂窝夹芯结构常用的无损检测方法通常有以下几种方法。

1.1.敲击检测法敲击检测法是使用时间最早应用范围最广的一种无损检测方法。

主要是通过对物体进行适当的敲击来获取试件的振动信息通过振动频率是否改变来判断试件内部是否含有损伤,敲击检测法主要并且广泛应用于蜂窝夹芯结构、多层结构和网状结构对胶粘剂质量的检测。

它适用于结构内部的脱胶、夹杂、分层等缺陷,但对小尺寸缺陷的检测不敏感。

传统的敲击检测是利用适当的敲击工具(小锤、硬币等)对被测材料进行敲击,并通过被测材料振动产生的声咅来判断材料的内部损伤。

现代数字敲击检测是利用传感器对振动信息进行采集,然后对采集的振动信息进行分析从而得到准确的检测结果。

1.1.超声波检测超声波检测法是目前复合材料无损检测的主要方法之一。

超声波无损检测技术主要根据复合材料自身和其缺陷对超声波传播的阻碍来判断材料表面及内部的缺陷,能检测复合材料中的内部缺陷如疏松、分层、夹杂、裂纹等,还能对材料厚度和性能进行评估。

超声波具有很强的穿透能力,可对较厚的材料进行探测,灵敏度高,操作简单,对缺陷的深度、大小,范围进行精准检测。

复合材料发动机的相控阵超声粘接质量检测技术陈沛锦S陈友兴2,李鹏2,赵霞1,王召巴1,金永1(1.中北大学信息与通信工程学院,太原030051; 2.西安近代化学研究所,西安710065)摘要:碳纤维复合材料具有高比强度和比模量,能满足航空航天系统对减轻结构质量的特殊要求,现已应用于航天运载和导弹武器领域。

纤维缠绕的固体火箭发动机壳体由于粘接连接区域受力复杂,粘接结构不可靠时可能造成严重影响。

本文采用相控阵超声检测技术进行脱粘检测研究,制作不同大小的脱粘缺陷进行检测实验,由于固体火箭发动机壳体与绝热层均为复合材料,材料内部的各向异性造成信号衰减较大,可利用变分模态分解方法对干扰信号进行降噪处理,并通过对回波信号进行延迟叠加得到脱粘缺陷信号,检测脱粘缺陷精度达到1mm,检测结果表明相控阵超声对碳纤维复合材料发动机壳体脱粘检测具有可行性及准确性。

关键词:碳纤维复合材料;相控阵;无损检测中图分类号:TB332文献标识码:A文章编号:2096-8000(2021)01-0035-05固体火箭发动机壳体既是推进剂贮箱又是燃烧室壳体,同时还是火箭或导弹的弹体,其强度对发动机使用可靠性影响极大。

与传统金属材料相比,碳纤维缠绕复合材料具有高比强度与比模量、优异的高温力学性能,满足航空航天系统对结构质量的特殊要求[1-4]°碳纤维复合材料壳体采用纤维连续缠绕工艺成型的回转壳体,不仅要承受内压,还要承受各种外力,粘接连接区域的受力非常复杂,常常是结构的薄弱点,粘接结构不可靠时,容易造成复合材料壳体的外载荷承载能力很低°因此,通过无损检测方法评估缠绕壳体粘接质量尤为重要。

目前对于粘接质量常用的检测方式为超声检测、X射线检测以及红外热像检测。

近年来,国内的学者们对粘接质量的研究做出了一定的贡献°北京航空航天大学郭兴旺利用脉冲热像检测对钢壳体与绝热层的粘接质量进行了检测分析;人民解放军部队关桢利用X射线及CT技术对药柱和绝热层之间的脱粘情况进行了检测;华南理工大学邓红雷采用超声导波技术对复合绝缘子的脱粘缺陷进行了检测研究[5-8]°碳纤维复合材料与绝热层之间的空气脱粘界面检测仍然具有挑战性,脉冲反射式超声波利用界面的声阻抗可以有效诊断脱粘缺陷[9]°相控阵超声具有灵活控制聚焦深度及聚焦角度的特点,不需要移动探头就可以达到全面扫查,检测精度可达1mm,可以有效表征复合材料和绝热层之间的脱粘缺陷[10]°本文采用相控阵超声检测技术对碳纤维复合材料壳体进行脱粘检测,采用水耦合的方式对脱粘缺陷进行检测,从信号处理的角度利用变分模态分解方法抑制了干扰噪声,此外,对包含缺陷特征信号的回波波形进行延迟叠加,从而得到缺陷的特征信息°1碳纤维复合材料界面脱粘检测方式本文采用相控阵超声换能器中前16阵元对碳纤维复合材料壳体的粘接情况进行检测,根据超声检测原理,每一阵元都可通过系统控制发射声波,当介质中存在缺陷或是到达某一界面时,由于声阻抗的不连续性,发射出的超声波会在声阻抗突变处发生反射,处于不同位置的阵元先后接收到反射回的声波[",12]°图1为相控阵超声换能器对脱粘缺陷进行检测的示意图,本文中采用olympus公司探头型号为3.5L 32-32X10-A12-P-2.5-HY的32位线阵探头,在碳纤维复合材料壳体与绝热层之间设置三个大小不同的脱粘缺陷,缺陷直径分别为01mm、02mm和03mm°由于自动化检测需求,本文中探头与壳体之间采用水耦合的方式°收稿日期:2020-08-06基金项目:山西省自然科学基金(201801D12115)作者简介:陈沛锦(1995-),女,硕士研究生,主要从事超声检测技术方面的研究°通讯作者:陈友兴(1979-),男,博士,教授,主要从事自动检测技术、信号与信息处理、成像与重建技术等方面的研究,***************°脱粘缺陷16■■绝热层□ [1 口 ■2 35 6碳纤维壳体图1相控阵超声脱粘检测原理Fig. 1 The principle of phased array ultrasonicdebonding detection图2为一组检测典型信号,从图中可以看出,回 波信号可以对目标角度及深度进行检测,利用界面反射回波得到脱粘检测结果。

使用相控阵进行超声检测的常规步骤2006.5.1制作者:马克.戴维斯美国无损检测学会超声三级奥林巴斯无损检测免责条款使用这个程序之前仔细阅读下面的内容,你确信可以接受下面所有的条款和条件。

1.这个程序没有进行任何形式的授权,提供给客户的仅仅是一个最基本的原理,使用此程序的全部风险和后果由消费者和最终用户承担,奥林巴斯无损检测和戴维斯不能做出明确的和含蓄的保证,但是不包括商业上的承诺,要尊重此程序。

2.无论使用这个程序所产生的任何直接的、间接的和附带的损害结果,奥林巴斯无损检测和戴维斯不承担任何责任,包括商业利益的损失、商业中断、商业信息的丢失等等,在这个程序派生出来的其他技术,在这个协议之外或者不能使用这个程序,奥林巴斯已经考虑到这个损害的可能性。

目录1.0 目的2.0 范围3.0 参考书目4.0 超声相控阵检测设备5.0 相控阵设备的线性6.0 相控阵探头可操作确认7.0 相控阵系统校准8.0 表面处理9.0 扫查覆盖和扫查方法10.0 记录评价标准和波幅判断11.0 检测后的清理12.0 文件附录1 相控阵术语学附录2 相控阵内不可用晶片的评价指导方针附录3 超声信号的缺陷定性附录4 相控阵确定缺陷的尺寸1.0目的1.1这个程序提供了手动和带编码器的相控阵检测焊缝和母材的必要条件。

1.2这个程序也对相控阵的以下几个方面很有用1.2.1 探测1.2.2 定性1.2.3 缺陷长度1.2.4 缺陷位置:距离上表面或者下表面1.2.5 缺陷尺寸:向内表面或者外表面延伸的连接裂纹2.0 应用范围2.1 此程序可以用于一般的相控阵检测,也可以用于炭钢和不锈钢的焊缝和母材的检测2.2 这个程序可应用在0.5到1英寸的厚度上,为了和程序保持一致,有效的范围要乘以0.5到1.5倍(举个例子:最小的尺寸是0.25英寸,和最小的一样最大的尺寸是1 .5英寸)。

2.3 当需要一个标准的时候,此程序的设计论证了奥林巴斯无损检测相控阵系统Omniscan是符合美国机械工程师协会的标准。

蜂窝复合材料粘结质量的相控阵超声波检测徐贝尔 钟德煌 郑攀忠(通用电气传感检测科技(上海)有限公司,上海 201203)摘 要:利用GE 检测科技生产的相控阵超声波探伤仪Phasor DM 对蜂窝复合材料蒙皮和蜂窝芯粘结质量进行超声波检测试验。

试验结果表明,该方法完全可以实现粘结层的检测,为蜂窝复合材料粘结质量提供一种新的检测手段。

关键词:蜂窝复合材料;相控阵超声波探伤仪;Phasor DMPhase Array Ultrasonic Testing for Honeycomb MaterialXU Bei-er(GE Sensing & Inspection Technologies (Shanghai) Co.,Ltd., Shanghai 201203,China)Abstract: Trial on bond quality between cover plate and honeycomb core on honeycomb material by using phase array ultrasonic testing instrument-Phasor DM from GE validates that it is basically feasible method for bond quality testing, and GE provide a new Non-destructive testing solution for the special material. Keywords: Honeycomb material ;Phase array ultrasonic testing instrument ;Phasor DM蜂窝复合材料由于其突出的使用性能,目前在航空航天和建筑等领域得到大量的应用。

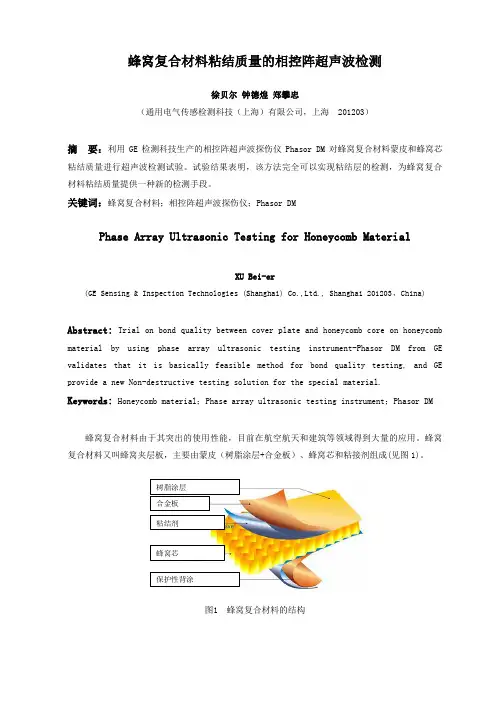

蜂窝复合材料又叫蜂窝夹层板,主要由蒙皮(树脂涂层+合金板)、蜂窝芯和粘接剂组成(见图1)。

复合材料超声检测技术立陶宛考纳斯科技大学的Kazys等人采用斜入射同侧检测方式,研究了航空用复合材料垂直结构蜂窝板中A0模式Lamb波的板边回波特性,由于损伤区域有很强的能量泄漏,所以可用于检测脱粘和结构损伤等缺陷,并估计其大小。

波兰格坦斯克科技大学的Imielinska等人采用空气耦合探头和穿透式超声C扫描技术对多层聚合体复合材料的冲击损伤进行了检测研究,与X射线检测结果比较后表明,该方法更快、更方便、更准确,且可用于检测一些X射线无法检测的材料。

美国爱荷华州立大学无损检测中心的HSU和印度GE全球研究中心的Kommareddy等合作,利用压电陶瓷空气耦合换能器,开展了复合材料零部件的缺陷检测和修复评价的研究工作,并研制了相应的空气耦合超声扫描系统,在飞机零部件阵地探伤中得以使用;英国伦敦大学的Berketis等人利用空气耦合超声检测方法对潜艇用玻璃纤维增强型复合材料的损伤和退化进行了检测和评价,获得了用水耦合超声检测方法得不到的效果。

丹麦国家实验室的Borum与丹麦工业大学的Berggreen等人合作,利用空气耦合超声波,采用穿透法,对海军舰艇用层状叠合复合材料板进行检测,结果显示,该方法可以检测出上述材料板中的脱粘。

4、激光超声检测技术激光超声是目前国内外研究最活跃的非接触超声检测方法之一。

它利用高能量的激光脉冲与物质表面的瞬时热作用,在固体表面产生热特性区,形成热应力,在物体内部产生超声波。

激光超声检测可分3种:一种用激光在工件中产生超声波,用PZT等常规超声探头接收超声波进行检测;另一种用PZT等常规超声波探头激励超声波,用激光干涉法检测工件中的超声波;还有一种用激光激励超声波,并用激光干涉法检测工件中的超声波,此法是纯粹意义上的激光超声检测技术。

超声波的激励或探测可通过激光进行,不需要耦合剂,因而可实现远距离非接触检测,检测距离可从几十厘米到数米。

所激发的超声波具有很宽的频带,从几百kHz到几GHz,可用于薄膜测量分析等一些特殊应用场合。

复合材料叶片的超声相控阵检测技术复合材料叶片的超声相控阵检测技术摘要:本文将介绍复合材料叶片的超声相控阵检测技术。

我们将了解复合材料叶片的定义和其在航空航天领域的重要性。

我们将详细介绍超声相控阵检测技术的原理、应用和优势。

我们将对该技术的未来发展进行展望,并提出个人观点和理解。

正文:1. 复合材料叶片的定义和重要性复合材料是由两种或两种以上的不同材料组合而成的新材料,具有轻质、高强度和耐腐蚀等优势。

航空航天领域使用复合材料制造叶片可以减轻飞机重量,提高飞行效率和燃油利用率,因此复合材料叶片在航空航天领域具有重要的应用价值。

2. 超声相控阵检测技术的原理超声相控阵检测技术是一种利用超声波检测材料内部缺陷和结构的方法。

其原理是在受测物体上布置一组由许多个小的超声发射器和接收器组成的阵列,通过控制每个发射器和接收器之间的相位差和幅度差,可以实现对受测物体内部缺陷的三维成像和定位。

3. 超声相控阵检测技术的应用和优势超声相控阵检测技术在复合材料叶片的检测中具有广泛应用和重要价值。

它可以非破坏性地检测叶片内部的缺陷,如气孔、孔洞、裂纹等。

相比传统的单点探头超声检测技术,超声相控阵检测技术可以提供更丰富和准确的信息,减少漏检和误检的概率。

超声相控阵技术还可以实现远程控制和自动化检测,提高生产效率和检测精度。

4. 超声相控阵检测技术的未来发展随着复合材料的广泛应用和技术的不断进步,超声相控阵检测技术也将取得更大的突破和发展。

未来,我们可以期待更高的分辨率、更广的频率范围和更灵活的成像模式。

人工智能和机器学习等领域的发展也将为超声相控阵检测技术带来更多的应用和优化方向。

5. 个人观点和理解作为一种非破坏性检测技术,超声相控阵检测技术在复合材料叶片的应用具有巨大潜力。

通过该技术,我们可以更准确地评估叶片的质量和性能,提前发现潜在的缺陷和问题。

然而,超声相控阵检测技术仍面临一些挑战,如信号干扰、数据处理等。

我们需要进一步的研究和创新来克服这些问题,以实现更可靠、高效和安全的检测方法。

92190 材料工程学论文复合材料构件的超声无损检测关键技术应用一、材料与方法(一)材料在本次实验研究活动开展过程中,为了全面掌控到超声无损检测技术在复合材料中应用技巧,配置了10:1单向玻纤布,同时保障玻纤布厚度为0.5mm,并在双酚A型环氧树脂选用过程中,将其型号确定为CYD-128。

此外,为了满足本次实验活动开展需求,在实验材料准备过程中,亦注重强调了改性铵、3201乙烯基树脂、工业级环烷酸钴、工业级过氧化甲乙酮等的选用。

而在实验设备配置过程中,为了保障实验结果的精准性,注重在实验材料准备工作开展过程中,选用多功能系统超声胶结检测仪,型号为VondaScope 3100,而设备源自NDT Systems Inc公司,就此达到最佳的实验研究状态。

(二)方法在本次实验研究活动开展过程中涉及到的实验方法主要体现在以下几个方面:第一,试件制作方法,即首先在乙烯基树脂浇注体制作过程中,为了满足实验需求,选用3201乙烯基树脂,而在乙烯基树脂浇筑作业环节开展过程中,向实验环境下投入引发剂,如,过氧化甲乙酮等,待固化作业完成后,浇注内部结构。

同时,在内部结构制作过程中,为了规避缺陷问题引发超声检测阻塞信号,需将试件厚度控制在30mm,且分为3个浇注体,继而在3个浇注体设计过程中,将挖孔径分别控制在5mm、10mm、30mm状态下,而在浇注体底部切割中,保障斜槽角度分别为30°、45°、60°,就此满足超声无损检测需求,降低复合材料结构对无损检测的干扰影响。

其次,在玻璃纤维增强树脂基复合材料板材制作过程中,应注重选定真空作业环境,同时在板材成型加工过程中,通过真空压力差,制作所需工件,且注重应用E51环氧树脂,而板材厚度为5mm,胶粘剂厚度为4mm,达到最佳的板材加工状态,提升超声无损检测质量[1]。

再次,在玻璃纤维增强树脂基复合材料制作过程中,需将硬纸片埋入板材中,继而提供实验所需试件;第二,测试方法,基于试件制作完备的基础上,为了保障实验研究结果的精准性,需确定测试方法,即首先在实验测试环节开展过程中,为了精准化实验结果,需引入RF射频模式,对复合材料构件进行超声检测,即以发射-接收探头的方法,反馈A型扫描信号,并利用材料和缺陷声阻抗差异性,获取发射波,继而通过对回波信号的接收,判断材料试块缺陷状况。

收稿日期:2010-12-15作者简介:陈颖,1972年出生,博士,高级工程师,主要从事无损检测技术研究。

E -m ai:l nd t_cen ter_casc @126.co m复合材料粘接结构超声声谐振检测技术陈 颖 何双起(航天材料及工艺研究所,北京 100076)文 摘 分析了超声声谐振检测技术原理,采用该技术对编织石英/酚醛树脂复合材料粘接结构进行了检测技术研究。

结果表明:采用所建立的超声声谐振检测装置,对于厚度为7和9mm 编织石英/酚醛树脂复合材料粘接结构可分别实现 10和 15mm 以上的脱粘缺陷检测。

关键词 超声,谐振,检测,粘接,复合材料U ltrasonic Resonant Inspecti on of Co mposite Bond StructuresChen Y ing H e Shuangq i(A erospace R esearch Instit ute o fM ater ials&P rocessi ng T echno l ogy ,Be iji ng 100076)Abst ract The u ltrason ic resonant NDT technique w as analytically discussed and the i n spection techno l o gy ofco m posite bond str uctures w as st u died w it h the deve l o ped ultrason ic resonant equ i p m en,t the result suggests t h at the de bond defects m ore than 10mm i n the bond str uctures for the co mposite layer of 7mm thick,and the de bond de fectsm o re than 15mm in t h e bond structures for t h e co mposite layer of 9mm thick can be found ou.tK ey w ords U ltrason ic ,Resonan,t Inspection ,Bond ,Co m posite 0 引言目前复合材料粘接结构的检测主要采用声学(包括脉冲超声反射、脉冲超声穿透、声阻、声谐振、超声导波以及敲击等)、光学(包括激光全息照相和错位散斑成像)以及红外热波成像等方法。

复合材料蜂窝夹层结构制件的超声可视化无损检测史俊伟;刘松平;程文礼【摘要】针对复合材料蜂窝夹层结构制件的缺陷及结构特点,进行A-Scan超声检测和B-Scan、C-Scan超声检测方法试验,并通过超声成像检测表征复合材料蜂窝夹层结构的粘接品质,建立适用于复合材料蜂窝夹层结构的可视化超声成像检测方法和特征缺陷判别方法.结果表明,接触式超声反射检测法能有效、准确、直观地检测出脱黏类型缺陷.【期刊名称】《无损检测》【年(卷),期】2015(037)003【总页数】6页(P39-43,46)【关键词】复合材料蜂窝夹层结构;超声成像;无损检测【作者】史俊伟;刘松平;程文礼【作者单位】中航复合材料有限责任公司,北京101300;中航复合材料有限责任公司,北京101300;中航复合材料有限责任公司,北京101300【正文语种】中文【中图分类】TG115.28复合材料蜂窝夹层结构由于比强度高、质轻、隔音、隔热等优良性能特点,在航空航天领域得到了广泛的应用,如雷达罩、夹芯壁板、夹芯墙、储油箱、安定面、蜂窝舵面等部位[1-2]。

同时,制备工艺、结构特点、设计要求、应用环境等复杂因素均会使复合材料蜂窝夹层结构在制造和服役过程中形成缺陷,需要针对其苛刻的检测要求研究专门的无损检测方法和缺陷可视化表征技术,从而实现复合材料蜂窝夹层结构的超声成像检测。

目前主机厂及一些航空研究单位针对复合材料蜂窝夹层结构的检测多采用喷水超声穿透法,但实际检测中喷水速度、喷水距离和喷水角度等工艺参数均对检测结果有较大影响[3],北京航空材料研究院刘颖韬等人将红外线检测技术应用于蜂窝结构复合材料中人工缺陷的检测试验,取得了较好的检测效果[4]。

笔者主要针对共固化工艺复合材料蜂窝夹层结构中的脱黏类型缺陷,选取接触式超声反射检测为主要技术方法,采用超声A-扫、B-扫和C-扫等多信息方法来表征复合材料蜂窝夹层结构及其脱黏缺陷,并用金相结果进行验证分析。

超声波对粘接胶层固化过程的监测超声波对粘接胶层固化过程的监测安志武, 王小民, 毛捷,李明轩(中国科学院声学研究所,北京,100190)Process Monitoring of adhesive bonding Solidification byultrasoundAN Zhi-wu, WANG Xiao-min, MAO Jie, LI Ming-xuan( Institute of Acoustics, Chinese Academy of Sciences, Beijing, 100190, China )1 引言胶层的固化过程与其性能(初始强度、耐老化、耐腐蚀性等)密切相关,因此对其固化的过程进行实时的监测,对于制备高质量的粘接接头有着重要的意义。

相关文献表明[1],利用超声波在胶层固化过程中声速和衰减的变化,可以分辨不同剂量固化剂的胶层的固化行为,衡量固化反应的程度。

而且,同一种胶粘剂在同一种粘接工艺下,粘接界面的断裂强度与固化时间有着单调的对应关系[2]。

本文作者[3]曾利用薄铝板粘接件的谐振频率漂移来描述胶层的固化过程,取得了较好的结果。

邓明晰[4]观测了胶层固化过程中,应力波因子的变化曲线。

本文通过监测环氧树脂粘接的铝棒的基频波和二次谐波的变化,观测到了更为详细的固化过程,为固化工艺的优化及评价固化程度提供了实验依据。

2 实验2.1 环氧树脂固化过程实验选用的胶粘剂为北京航空材料研究院研制并生产的SY-37型双组分环氧树脂,该树脂加热到60℃,保温2小时即可完全固化,或者在室温下,20小时基本固化,3天完全固化。

本次实验在室温条件下进行。

固化反应的初期,环氧树脂的粘度由于反应温度的上升而下降,直至最低点,称为软化点。

随固化度的增大,树脂的粘度转而增大,直到凝胶点。

固化达到凝胶点后,树脂迅速交联,进行玻璃化转变,最后固化完全,形成稳定的高分子聚合物。

2.2 实验装置实验装置框图如图1所示,利用穿透法,采用RAM-5000 SNAP 非线性超声测量系统测量透射的基频波和二次谐波的信号。

第4期纤维复合材料No. 4 18 2019年9 月FIBER COMPOSITES Sep., 2019电磁窗用蜂窝夹层复合材料内部缺陷超声C扫描检测徐振业,刘志浩(航空工业济南特种结构研究所,高性能电磁窗航空科技重点实验室,济南,250023 )摘要对某型号复合材料夹层结构内力情况进行分析,进行理论计算,建立力学模型;使用patran&nastran大 型有限元软件建立复合材料蜂窝夹层结构有限元模型,模拟试验件受力特点计算出蜂窝夹层结构失效过程,建立 了合理的数学模型;采用A S T M C393试验标准对复合材料蜂窝夹层结构试验件进行试验,获得某型号复合材料 蜂窝夹层结构强度,并将试验结果与计算结果进行对比分析,得出蜂窝夹层结构的受力特点及验证模型的准确性。

关键词复合材料;蜂窝夹层结构;四点弯曲试验;有限元计算Ultrasonic C-Scanning Testing for Defects in Honeycomb Sandwich Composite Components of Electromagnetic WindowsXU Zhenye,LIU Zhihao(AVIC Research Institute for Special Structures of Aeronautical Composites, Ji ' nan, 250023, China)ABSTRACT Nondestructive testing and evaluation for honeycomb sandwich composite components o f electromagnetic windows was carried out by squirter transmission method o f ultrasonic C scanning. From the design and verification o f contrast test block, component detection and internal defect assessment, the technological process o f ultrasonic C scanning detection is described in detail. According to the size o f artificial defects in the contrast block, the threshold value was determined. The defects in honeycomb sandwich composite components were evaluated by the threshold value.KEYWORDS ultrasonic C scanning; squirter transmission method; contrast test block; threshold valuel引言复合材料因其质轻、比强度和比刚度高、可设 计性强以及良好的疲劳特性和耐腐蚀等优异的性 能,被广泛应用于航空航天领域|1],在军用及民用 飞机上均大量采用了复合材料[2_5]。

复合材料层压结构超声相控阵检测的缺陷定量表征张继敏;周晖;刘奎;刘卫平【摘要】使用便携式超声相控阵设备及两个几何参数不同的线性阵列换能器对埋有ϕ6 mm和ϕ9 mm 人工缺陷的碳纤维复合材料层压板试块进行检测,分别进行了非聚焦线性扫查和聚焦线性扫查,并对 C 扫成像进行分析。

结果表明:在非聚焦线性扫查情况下,其扫查缺陷尺寸的准确性与换能器晶元长度和孔径长度有紧密关系,试验结果与理论分析一致;而在聚焦线性扫查情况下,其扫查缺陷尺寸的准确性不再受孔径数过大的影响。

%In this paper,a portable phased array ultrasonic device and two linear array transducers with different geometric parameters are utilized to detect the ϕ 6 mm and ϕ 9 mm defects in a carbon fiber composite laminate. Non-focusing linear scan and focusing linear scan are adopted,respectively,and C scan image is shown to study and analysis.The experiment reveals that in the case of non-focusing linear scan,the accuracy of the size of defects has a close relation with the lengths of the element and aperture.The experiment results show good agreements with theoretical analysis;but in the case of focusing linear scan,the accuracy of the defect size is not affected by the overlarge aperture.【期刊名称】《无损检测》【年(卷),期】2016(000)001【总页数】6页(P20-25)【关键词】超声相控阵;阵列换能器;尺寸定量【作者】张继敏;周晖;刘奎;刘卫平【作者单位】上海飞机制造有限公司航空制造技术研究所,上海 200436;上海飞机制造有限公司航空制造技术研究所,上海 200436;上海飞机制造有限公司航空制造技术研究所,上海 200436; 纤维材料改性国家重点实验室东华大学,上海200051;上海飞机制造有限公司航空制造技术研究所,上海 200436【正文语种】中文【中图分类】TG115.28在无损检测技术发展史中,超声相控阵技术凭借其快速,灵活,可进行复杂检测,可靠性强等特点在电力、石油化工、铁路、核工业、航空航天等领域发挥越来越重要的作用[1-6]。

蜂窝复合材料粘结质量的相控阵超声波检测

徐贝尔 钟德煌 郑攀忠

(通用电气传感检测科技(上海)有限公司,上海 201203)

摘 要:利用GE 检测科技生产的相控阵超声波探伤仪Phasor DM 对蜂窝复合材料蒙皮和蜂窝芯粘结质量进行超声波检测试验。

试验结果表明,该方法完全可以实现粘结层的检测,为蜂窝复合材料粘结质量提供一种新的检测手段。

关键词:蜂窝复合材料;相控阵超声波探伤仪;Phasor DM

Phase Array Ultrasonic Testing for Honeycomb Material

XU Bei-er

(GE Sensing & Inspection Technologies (Shanghai) Co.,Ltd., Shanghai 201203,China)

Abstract: Trial on bond quality between cover plate and honeycomb core on honeycomb material by using phase array ultrasonic testing instrument-Phasor DM from GE validates that it is basically feasible method for bond quality testing, and GE provide a new Non-destructive testing solution for the special material. Keywords: Honeycomb material ;Phase array ultrasonic testing instrument ;Phasor DM

蜂窝复合材料由于其突出的使用性能,目前在航空航天和建筑等领域得到大量的应用。

蜂窝复合材料又叫蜂窝夹层板,主要由蒙皮(树脂涂层+合金板)、蜂窝芯和粘接剂组成(见图1)。

图1 蜂窝复合材料的结构

蜂窝板由于其在制造和服役过程中容易形成缺陷,尤其是蒙皮和蜂窝芯容易出现粘结不良的问题,这就给蜂窝板的使用造成了隐患。

而目前常规的检测方法是破坏性试验,不仅造成材料浪费,而且无法实现100%的检测,因此对蜂窝板进行无损检测就显得非常重要。

目前对蜂窝板粘结层的无损检测方法有多种,包括:超声C扫、导波检测、空气耦合超声检测、激光超声检测、非线性超声检测以及相控阵超声检测技术。

本文着重介绍利用相控阵超声波检测技术对粘结层的检测实践。

我们知道,蜂窝结构非常特殊,而且蒙皮很薄,厚度一般在0.3~2mm之间,由于超声波检测技术的局限性,受超声近场的影响,常规超声波探伤仪甚至常规相控阵超声波探伤仪很难对粘结层进行有效检测。

为了克服近场的影响,GE检测科技研制了一款新型相控阵超声波探伤仪Phasor DM,该款设备对腐蚀层和复合材料近表面缺陷具有较高的检测灵敏度。

1.Phasor DM介绍

Phasor DM是GE检测科技专门针对腐蚀层和复合材料检测而研发的一款功能强大的相控阵超声波探伤仪(见图2),它将相控阵超声成像设备和传统超声波探伤仪集于一体,对近表面缺陷具有非常高的灵敏度,同时检出率高,测量数据可靠。

因此,针对蜂窝复合材料结构的特殊性,为检测蒙皮和蜂窝芯的粘结质量,采用该款设备进行试验。

图2 Phasor DM相控阵超声波探伤仪

Phasor DM的优越性首先体现在它的强大的软件支撑,GE检测科技利用自主研发的Rythem软件平台,开发了DM 检测操作平台。

该操作平台具有线性B扫和C扫功能,同时配置编码器,可以为每一次扫查提供精确的线性位置信息。

其次,也是最主要的,GE检测科技特别开发了一款相控阵双晶探头-DM探头(见图3)。

a) 中等覆盖面积探头

5MHz,作用长度24mm

更好的近表面分辨率,非常平坦的声频响应b) 大覆盖面积探头

5MHz,作用长度48mm

更好的近表面分辨率,非常平坦的声频响应

图3 两款特殊相控阵双晶探头

DM 探头包含28个相对独立的检测晶片,可以确保检出极小的缺陷,并大大提高近表面缺陷的检出率和分辨率(见图4)。

图4 DM 探头模拟图

同时,由于是多晶片阵列组合,它具有更大的线性覆盖面积,可以大大提高检测效率(见图

5)。

图5 DM 探头大大提高检测效率

2. 检测试验

检测试件如图6,铝制蜂窝板,蒙皮厚度1mm ,粘结层内置3处大小不等的缺陷,检测蒙皮与六角蜂窝芯的粘结质量。

检测仪器如图7,采用GE 检测科技生产的Phasor DM 相控阵超声波探伤仪,采用B 扫和C 扫两种方式进行扫查。

图6 铝制蜂窝板 图7 Phasor DM 相控阵超声波探伤仪 a) 传统探头,无法实现全覆盖扫查,检测效率低 b) DM 探头,全覆盖扫查,检测效率更高

B扫描显示的是被检工件纵截面上的信息,横坐标表示探头的扫查轨迹,纵坐标代表声波的传播时间(或距离)。

图8是B扫描图形,在相同灵敏度下(25dB),无缺陷部位是均匀的蓝色显示,而缺陷部位则是明显的红色指示,并有多次回波显示。

通过DM软件平台,可以直接读出缺陷深度,并确定缺陷位置和面积当量。

a) 无缺陷部位图形 b) 有缺陷部位图形

图8 B扫描显示图形

C扫描显示的是被检工件内部缺陷的平面形状,纵横坐标均表示探头在工件表面的移动位置,信号幅度用光点辉度表示,辉度越大(在相控阵模式,蓝-绿-黄-红色表示辉度递增),说明反射回波的能量越大。

图9是C扫描显示图形,在15dB左右,无缺陷部位是均匀的蓝色显示,而缺陷部位有明显的红色显示。

利于DM冻结测量功能,可以确定缺陷位置和形状信息,同时仪器可以自动计算出缺陷深度。

a) 无缺陷部位图形 b) 有缺陷部位图形

图9 C扫描显示图形

通过B扫和C扫比较,我们可以看出,C扫描具有更大的优势:

首先,C扫描的自身优势,可以观察到缺陷的导致形状。

其次,C扫描配备位置编码器,可以对探头扫查位置和缺陷位置进行准确定位。

最后,也是最主要的,检测相同的缺陷,C扫描具有更大的灵敏度(在上面的试验中,相差近10dB)。

3.结论和优势

通过试验,我们可以得出以下结论:

(1) Phasor DM 完全可以实现蜂窝板蒙皮和蜂窝芯粘结质量以及蒙皮内部的检测,这是常规超声波探伤仪甚至常规相控阵探伤仪实现不了的。

(2)同样的原理,Phasor DM 可以实现厚度1mm内的薄板内部缺陷的检测。

(3)对金属或其它复合材料的检测具有超强的分辨率,可以检测出深度 1.9mm,φ1.5mm的平底孔。

(4) Phasor DM可以实现快速扫查,为客户大大提高生产率。

参考文献

[1] 冯占英,周正干.蜂窝结构的超声和声无损检测技术[J].无损探伤,2007,31(6):1-4.。