扩散工艺-完整版

- 格式:pptx

- 大小:7.38 MB

- 文档页数:73

扩散的工艺流程扩散工艺是集成电路制造中的一项重要工艺,主要用于在半导体材料表面形成掺杂区域,以改变材料的电学性质。

下面将介绍一种典型的扩散工艺流程。

首先是准备工作,包括物料准备、设备检查和工艺参数设置。

物料准备包括半导体晶片、扩散材料和掩膜材料的选择与准备。

设备检查主要是确保扩散炉和扩散源的正常运行状态。

工艺参数设置根据掺杂要求和材料特性,确定扩散温度、时间和气氛等工艺参数。

其次是扩散源的制备,扩散源一般是通过在高温条件下将掺杂材料与半导体材料反应生成的。

按照所需的掺杂浓度和材料属性,可以选择不同的扩散源。

通常情况下,将掺杂材料和半导体材料混合,并加入任何必要的添加剂,形成均匀的混合物。

然后,将混合物放入扩散源槽或坩埚中,在高温条件下进行预热、热分解和扩散源的形成。

形成的扩散源粉末可以直接用于扩散过程,也可以制备成片状等形状。

接下来是掩模制备,掩模是指在扩散过程中所需的模板,用于限制掺杂区域的形成。

一般使用光刻技术将掩模图案转移到掩膜材料上,形成掩模。

然后,将掩模放置在待扩散的半导体晶片表面,并通过光刻和显影等步骤将掩模图案转移到晶片表面。

扩散工艺是在控制的温度条件下进行的,常用的扩散方式有氧化物扩散和固相扩散。

以氧化物扩散为例,首先将掺杂源和半导体片放置在扩散炉中,然后控制炉温使其达到扩散温度。

在扩散温度下,掺杂源释放出掺杂原子,这些原子通过热扩散作用在半导体片中形成掺杂区域。

扩散时间的长短决定了掺杂的深度和浓度。

固相扩散的工艺流程类似,只是没有氧化物参与,直接通过固态反应实现掺杂。

扩散完成后,进行清洗和后续处理。

清洗是为了去除掉表面的杂质和残留的化学物质,以及掩模材料。

清洗可以使用不同的溶液和超声波等方法。

后续处理包括表面加工、封装和测试等步骤,以完成集成电路的制造。

总的来说,扩散工艺是集成电路制造中的一项关键工艺,通过控制温度、时间和掺杂原料,将掺杂原子引入半导体材料中,实现电学性质的改变。

扩散工艺前言:扩散部按车间划分主要由扩散区域及注入区域组成,其中扩散区域又分扩散老区和扩散新区。

扩散区域按工艺分,主要有热氧化、扩散、LPCVD、合金、清洗、沾污测试等六大工艺。

本文主要介绍热氧化、扩散及合金工艺。

目录第一章:扩散区域设备简介……………………………………第二章:氧化工艺第三章:扩散工艺第四章:合金工艺第一章:扩散部扩散区域工艺设备简介炉管设备外观:扩散区域的工艺、设备主要可以分为:类别主要包括按工艺分类热氧化一氧、二痒、场氧、Post氧化扩散推阱、退火/磷掺杂LPCVD TEOS、SI3N4、POL Y清洗进炉前清洗、漂洗合金合金按设备分类卧式炉A、B、C、D、F、H、I六台立式炉VTR-1、VTR-2、VTR-3 清洗机FSI-1、FSI-2炉管:负责高温作业,可分为以下几个部分:组成部分功能控制柜→对设备的运行进行统一控制;装舟台:→园片放置的区域,由控制柜控制运行炉体:→对园片进行高温作业的区域,由控制柜控制升降温源柜:→供应源、气的区域,由控制柜控制气体阀门的开关。

FSI:负责炉前清洗。

第二章:热氧化工艺热氧化法是在高温下(900℃-1200℃)使硅片表面形成二氧化硅膜的方法。

热氧化的目的是在硅片上制作出一定质量要求的二氧化硅膜,对硅片或器件起保护、钝化、绝缘、缓冲介质等作用。

硅片氧化前的清洗、热氧化的环境及过程是制备高质量二氧化硅膜的重要环节。

2. 1氧化层的作用2.1.1用于杂质选择扩散的掩蔽膜常用杂质(硼,磷,砷等)在氧化层中的扩散系数远小于在硅中的扩散系数,因此氧化层具有阻挡杂质向半导体中扩散的能力。

利用这一性质,在硅上的二氧化硅层上刻出选择扩散窗口,则在窗口区就可以向硅中扩散杂质,其它区域被二氧化硅屏蔽,没有杂质进入,实现对硅的选择性扩散。

1960年二氧化硅就已被用作晶体管选择扩散的掩蔽膜,从而导致了硅平面工艺的诞生,开创了半导体制造技术的新阶段。

同时二氧化硅也可在注入工艺中,作为选择注入的掩蔽膜。

扩散⼯艺扩散⼯艺培训⼀、扩散⽬的在P型衬底上扩散N型杂质形成PN结。

达到合适的掺杂浓度ρ/⽅块电阻R□。

即获得适合太阳能电池PN结需要的结深和扩散层⽅块电阻。

R□的定义:⼀个均匀导体的⽴⽅体电阻 ,长L,宽W,厚dR= ρ L / d W =(ρ/d) (L/W)此薄层的电阻与(L / W)成正⽐,⽐例系数为(ρ /d)。

这个⽐例系数叫做⽅块电阻,⽤R□表⽰:R□ = ρ / dR = R□(L / W)L= W时R= R□,这时R□表⽰⼀个正⽅形薄层的电阻,与正⽅形边长⼤⼩⽆关。

单位Ω/□,⽅块电阻也称为薄层电阻Rs在太阳电池扩散⼯艺中,扩散层薄层电阻是反映扩散层质量是否符合设计要求的重要⼯艺指标之⼀。

制造⼀个PN结并不是把两块不同类型(P型和N型)的半导体接触在⼀起就能形成的。

必须使⼀块完整的半导体晶体的⼀部分是P型区域,另⼀部分是N型区域。

也就是晶体内部形成P型和N型半导体接触。

⽬前绝⼤部分的电池⽚的基本成分是硅,在拉棒铸锭时均匀的掺⼊了B(硼),B原⼦最外层有三个电⼦,掺B的硅含有⼤量空⽳,所以太阳能电池基⽚中的多数载流⼦是空⽳,少数载流⼦是电⼦,是P型半导体.在扩散时扩⼊⼤量的P(磷),P原⼦最外层有五个电⼦,掺⼊⼤量P的基⽚由P型半导体变为N型导电体,多数载流⼦为电⼦,少数载流⼦为空⽳。

在P型区域和N型区域的交接区域,多数载流⼦相互吸引,漂移中和,最终在交接区域形成⼀个空间电荷区,内建电场区。

在内建电场区电场⽅向是由N区指向P区。

当⼊射光照射到电池⽚时,能量⼤于硅禁带宽度的光⼦穿过减反射膜进⼊硅中,在N 区、耗尽区、P区激发出光⽣电⼦空⽳对。

光⽣电⼦空⽳对在耗尽区中产⽣后,⽴即被内建电场分离,光⽣电⼦被进⼊N区,光⽣空⽳则被推进P区。

光⽣电⼦空⽳对在N区产⽣以后,光⽣空⽳便向PN结边界扩散,⼀旦到达PN结边界,便⽴即受到内建电场作⽤,被电场⼒牵引做漂移运动,越过耗尽区进⼊P区,光⽣电⼦(多⼦)则被留在N区。

芯片扩散工艺芯片扩散工艺是集成电路制造过程中的重要环节之一,它直接影响着芯片的性能和可靠性。

本文将从芯片扩散工艺的定义、工艺步骤、工艺参数和应用领域等方面进行详细介绍。

一、芯片扩散工艺的定义芯片扩散工艺是指将掺杂源材料中的掺杂原子通过扩散过程引入到硅片表面或内部特定位置的一种技术。

通过扩散工艺,可以改变硅片的电学性质,实现不同功能和性能的芯片制备。

1. 准备工作:包括硅片清洗、掺杂源材料制备和掺杂源液体的制备等。

2. 掺杂源涂覆:将掺杂源液体均匀地涂覆在硅片表面。

3. 扩散过程:将涂覆了掺杂源液体的硅片放入高温炉中,在特定温度下进行扩散,使掺杂原子从掺杂源液体向硅片内部扩散。

4. 清洗工艺:将扩散后的硅片进行清洗,去除表面的杂质和残留物。

5. 其他工艺步骤:根据具体需求,可能还需要进行退火、腐蚀、沉积等工艺步骤。

三、芯片扩散工艺的参数1. 温度:扩散过程中的温度是一个重要的参数,它决定了掺杂原子的扩散速率和深度。

2. 时间:扩散时间也是一个关键参数,它决定了掺杂原子扩散的程度。

3. 掺杂浓度:掺杂源液体中掺杂原子的浓度决定了最终芯片的电学性质。

4. 扩散气氛:在扩散过程中,气氛的成分和压力也会对扩散效果产生影响。

四、芯片扩散工艺的应用领域1. 集成电路制造:芯片扩散工艺是集成电路制造过程中的核心环节,它决定了芯片的性能和功能。

2. 太阳能电池:芯片扩散工艺可以用于制备太阳能电池中的p-n结。

3. 传感器制造:芯片扩散工艺可以用于传感器的制造,改变其电学特性,实现不同的传感功能。

芯片扩散工艺是集成电路制造中不可或缺的一环。

通过合理选择工艺参数和优化工艺步骤,可以实现对芯片电学特性的精确控制,进而提高芯片的性能和可靠性。

随着科技的不断进步和创新,芯片扩散工艺也将不断发展,为各个领域的应用提供更加优质的芯片产品。

扩散的工艺流程

《扩散的工艺流程》

扩散是一种重要的化工工艺,用于在固体材料之间或在固体和液体之间进行物质交换。

扩散工艺在许多领域都有广泛的应用,包括制造半导体、热处理金属、药物传递等。

扩散的工艺流程通常包括以下几个步骤:

1. 初步准备:在进行扩散之前,首先需要准备好需要进行扩散的材料和介质。

这包括清洗和处理表面,以确保材料表面的纯净度和平整度。

2. 热处理:扩散通常需要高温条件下进行,因此热处理是一个关键的步骤。

材料被置于高温炉中进行加热,以促进扩散的进行。

3. 扩散介质选择:选择合适的介质对于扩散的进行是非常重要的。

一般来说,气体、液体和固体都可以作为扩散介质。

4. 扩散过程:一旦准备好材料和介质,扩散过程就可以进行了。

材料置于介质中,并在一定的时间和温度条件下进行扩散操作。

5. 控制扩散速率:在扩散过程中,需要对扩散速率进行控制。

这可以通过调节温度、压力和介质浓度来实现。

6. 结果分析:一旦扩散完成,需要对扩散结果进行分析。

这包

括检测扩散的深度和速率,以及材料的性能变化情况。

扩散工艺流程需要严格控制各个环节,以确保最终的扩散效果符合预期。

同时,还需要对扩散过程中的安全性进行充分考虑,以确保操作过程稳定可靠。

通过严谨的工艺流程,扩散工艺可以为各种领域提供高质量的材料和产品。

扩散工艺扩散技术目的在于控制半导体中特定区域内杂质的类型、浓度、深度和PN结。

在集成电路发展初期是半导体器件生产的主要技术之一。

但随着离子注入的出现,扩散工艺在制备浅结、低浓度掺杂和控制精度等方面的巨大劣势日益突出,在制造技术中的使用已大大降低。

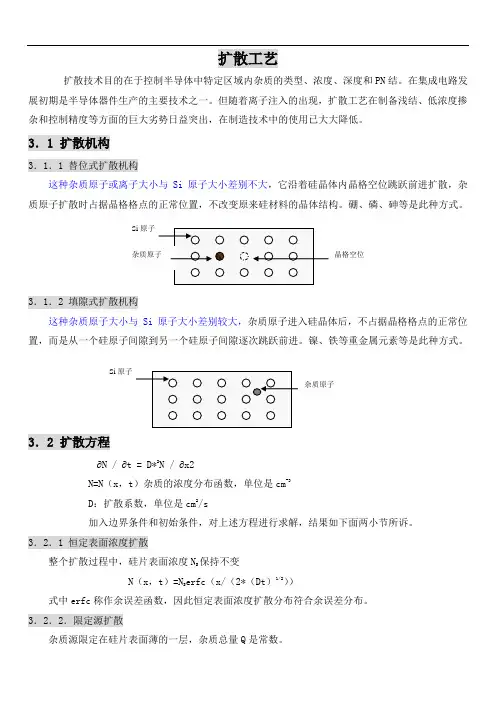

3.1 扩散机构3.1.1 替位式扩散机构这种杂质原子或离子大小与Si原子大小差别不大,它沿着硅晶体内晶格空位跳跃前进扩散,杂质原子扩散时占据晶格格点的正常位置,不改变原来硅材料的晶体结构。

硼、磷、砷等是此种方式。

3.1.2 填隙式扩散机构这种杂质原子大小与Si原子大小差别较大,杂质原子进入硅晶体后,不占据晶格格点的正常位置,而是从一个硅原子间隙到另一个硅原子间隙逐次跳跃前进。

镍、铁等重金属元素等是此种方式。

3.2 扩散方程∂N / ∂t = D*2N / ∂x2N=N(x,t)杂质的浓度分布函数,单位是cm-3D:扩散系数,单位是cm2/s加入边界条件和初始条件,对上述方程进行求解,结果如下面两小节所诉。

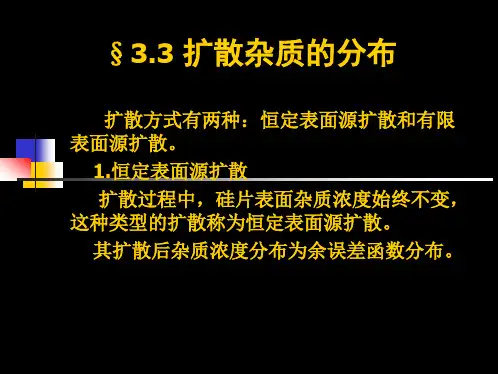

3.2.1 恒定表面浓度扩散整个扩散过程中,硅片表面浓度NS 保持不变N(x,t)=NSerfc(x/(2*(Dt)1/2))式中erfc称作余误差函数,因此恒定表面浓度扩散分布符合余误差分布。

3.2.2.限定源扩散杂质源限定在硅片表面薄的一层,杂质总量Q是常数。

N(x,t)=(Q/( Dt)1/2)*exp(-X2/4Dt)exp(-X2/4Dt)是高斯函数,因此限定源扩散时的杂质分布是高斯函数分布。

由以上的求解公式,可以看出扩散系数D以及表面浓度对恒定表面扩散的影响相当大3.2.3 扩散系数扩散系数是描述杂质在硅中扩散快慢的一个参数,用字母D表示。

D大,扩散速率快。

D与扩散温度T、杂质浓度N、衬底浓度N、扩散气氛、衬底晶向、缺陷等因素有关。

Bexp(-E/kT)D=DT:绝对温度;K:波尔兹曼常数;E:扩散激活能D:频率因子3.2.4 杂质在硅中的固溶度杂质扩散进入硅中后,与硅形成固溶体。

扩散有生产工艺扩散是一种常用的材料处理工艺,它广泛应用于半导体、光电子、电子器件等领域。

扩散工艺的主要目的是在半导体材料的表面或界面上引入不同的杂质,从而改变材料的导电性能和特性。

扩散工艺主要包括以下几个步骤:1. 清洗:将半导体芯片放入清洗槽中进行清洗,去除表面的污物和杂质。

清洗槽中的溶液通常是硝酸、硫酸和蒸馏水的混合物,可以有效去除大部分的杂质。

2. 扩散源制备:将所需的杂质制备成扩散源。

常用的杂质有磷、硼、锑等。

扩散源的制备通常采用多晶硅的气相扩散、离子注入或电子束蒸发等方法。

3. 扩散:将扩散源和半导体芯片一起放入炉中进行扩散。

扩散炉是将芯片和扩散源置于高温环境中,使杂质从扩散源向芯片中扩散。

高温可以提高杂质的扩散速率,一般在800-1200摄氏度之间。

4. 干燥:在扩散过程中,芯片表面会有一层氧化物形成。

为了去除这层氧化物,需要进行干燥处理。

干燥通常采用高温退火的方法,将芯片置于高温环境中,使氧化物转化为气态,从表面蒸发掉。

5. 电极制备:扩散完成后,需要在芯片上制备电极。

电极的制备通常采用光刻工艺和蒸镀工艺。

光刻是将光阻涂覆在芯片表面,然后通过光刻曝光与显影的步骤,将光阻部分去除,暴露出电极区域。

蒸镀是将金属材料蒸发到芯片表面,并在光刻后形成电极。

6. 清洗和检测:电极制备完成后,需要进行清洗和检测。

清洗是将芯片放入清洗槽中,去除制备电极时产生的杂质和残留物。

检测是对芯片进行电学性能测试,以确保芯片的质量和性能。

扩散工艺的关键是控制扩散的深度和浓度。

深度和浓度的控制主要依靠扩散时间、温度和杂质浓度的控制。

通过合理地选择这些参数,可以实现对扩散过程的精确控制。

总之,扩散工艺是一种重要的材料处理工艺,广泛应用于半导体、光电子、电子器件等领域。

通过合理地控制扩散的深度和浓度,可以改善材料的导电性能和特性。