模具说明书

- 格式:docx

- 大小:16.30 KB

- 文档页数:2

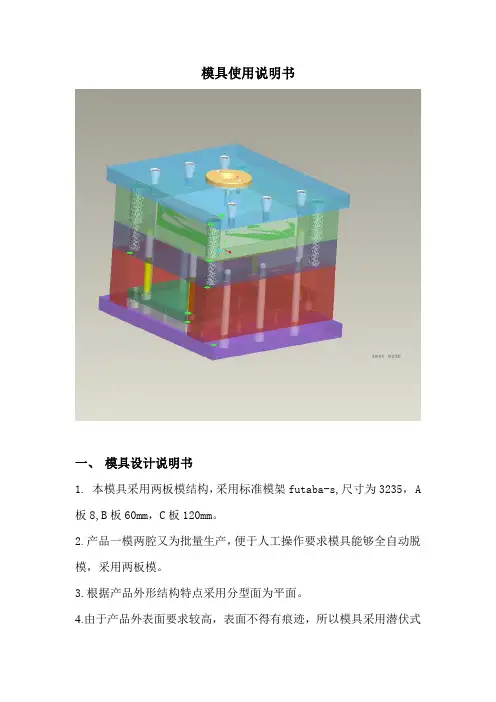

模具使用说明书

一、模具设计说明书

1.本模具采用两板模结构,采用标准模架futaba-s,尺寸为3235, A 板8,B板60mm,C板120mm。

2.产品一模两腔又为批量生产,便于人工操作要求模具能够全自动脱模,采用两板模。

3.根据产品外形结构特点采用分型面为平面。

4.由于产品外表面要求较高,表面不得有痕迹,所以模具采用潜伏式

进胶方式。

5.冷却水路动定模均设计为单向循环冷却方式。

6.顶针顶出。

二、模具使用说明书

1.模具安装方法:模具选用热塑性塑料注塑机规格型号为XS-ZY-125A,在设计模具时,核定塑件的重量以及投影面积,模具的外形大小必须符合注射机额定的有关技术参数,这是模具能否安装于注射机上以便顺利脱模的重要条件。

可安装模具的注射机外形最大尺寸取决于注射机的模板尺寸和拉杆间距。

移动模板的行程和可调节的模具闭合高度则决定于塑件脱模时所需要的行程和模具厚度。

2. 开模行程

=料靶高度(94mm)+顶出距离(35mm)+塑件高度(25mm)+5~10

3. 顶出距离=塑件高度(25mm)+5~10

4.冷却水管安装:快速接头安装

5.闭合高度:

闭合高度根据塑件的高度,推出AB板的厚度,从而计算出最终的闭合高度为321mm。

目录1 塑件的成型工艺分析 (3)1.1 塑件的原材料分析 (3)1.2 塑料件的尺寸分析 (3)1.3 塑件表面质量分析 (3)1.4 塑件结构工艺性分析 (4)1.5 成形工艺参数、工艺卡 (4)1.5.1 塑件的体积及质量 (4)1.5.2 选用注射机 (4)1.5.3 塑件注射成型工艺参数 (5)2 模具结构方案的确定 (6)2.1 型腔数目的确定 (6)2.2 分型面的选择 (7)2.3 浇注系统的设计 (8)2.3.1主流道的设计 (8)2.3.2 浇口的设计 (9)2.4 侧向抽芯系统设计 (10)2.4.1 侧向分型抽芯距的确定 (10)2.4.2 侧向分型抽芯力的计算 (10)2.4.3 斜导柱的设计 (11)2.4.4 斜导柱的材料及安装配合 (11)2.5 推出机构设计 (12)2.5.1 设计原则 (12)2.5.2 推杆材料 (12)2.5.3 推杆的形式 (12)2.5.4 推杆的导向 (13)2.5.5 推杆的复位 (13)2.6 标准模架的选择 (13)2.7 排气温控系统设计 (14)3 成型零件工作尺寸的计算 (14)3.1 成型零部件的磨损 (15)3.2 成型零部件的制造误差 (15)3.3 塑件的基本尺寸计算 (15)3.3.2 型腔深度 (15)3.3.3 型芯高度 (15)3.3.4 壁厚 (16)3.3.5 圆角 (16)3.3.6 柄长 (16)4 注射机有关工艺参数的校核 (17)4.1 注射量的校核 (17)4.2 注射压力的校核 (17)4.3 锁模力的校核 (17)4.4 装模部分有关尺寸的校核 (18)4.4.1 模具闭合高度的校核 (18)4.4.2 模具安装部分的校核 (18)4.4.3 模具开模行程的校核 (18)4.4.4 顶出部分的校核 (18)1、塑件的成型工艺分析1.1 塑件的原材料分析塑件原材料为PP 中文名: 聚丙烯表1.1 塑件的原材料分析结论:干燥处理:如果储存适当则不需要干燥处理。

设计说明书课题卡通笔套专业模具制造与设计班级05工模(五)姓名指导教师设计日期 2010 年3月1日至3月30日二、确定模具结构形式4.PA66的性能分析(1)PA66的主要性能指标(2)使用性能坚韧、耐磨、耐油、耐水、抗霉菌。

适用于耐磨零件及传动件,如齿轮、凸轮、滑轮等;电器零件中的骨架外壳、阀类零件、单丝、薄膜、日用品等。

(3)成型性能1)结晶型塑料。

熔融温度范围窄,熔融状态热稳定性差,料温超过300℃,滞留时间超过30min即分解。

较易吸温,须预热烘干。

2)流动性极好,溢边值一般0.02mm,易溢料。

3)成型收缩率范围大,大为1.3%~1.7%,易发生缩孔、凹痕、变形等缺陷,成型条件应稳定。

4)融料冷却速度对结晶度影响较大,对塑件结构及性能有明显影响,故应控制模温,一般为60℃~90℃。

5.PA66成型塑件的主要缺陷及消除措施1)缺陷缺料(注射量不足),气孔、溢料飞边。

熔接痕强度低,表面硬度和强度不足。

2)消除措施加大主流道、分流道、交口,加大喷嘴,增加注射压力,提高模具温度。

1.分型面位置的确定根据塑件结构形式,分型面选在如图1-2所示密度/(g/cm³) 1.10 屈服强度/MPa 89质量体积/(c m³/g) 0.91 抗拉强度/MPa 74吸水率24h/(%) 0.9~1.0 拉伸弹性模量/GPa 1.2~2.8玻璃化温度/℃47 抗弯强度/MPa 126熔点/℃250~265 弯曲弹性模量/GPa 2.8计算收缩率/(%) 1.85 抗压强度/MPa 71~98比热容/(J/(kg·K) 1680 抗剪强度/MPa 67注:源自参考文献塑料模设计指导丛书表9-6计算项目计算及说明结果四、成型零件的结构设计与计算1.模芯的结构设计(见图1-4)(1)采用镶嵌式固定的形式,放置到定模板上。

(2)尺寸计算。

查附表B,塑料PA66的收缩率为:Smax=2.2%,Smin=1.5%。

模具使用说明书一、产品简介模具是一种用于制造复杂形状的工具。

它由金属材料制成,通常用于注塑、压铸、挤出和成型等工艺中。

本文档将为您提供模具的详细使用说明,帮助您更好地了解和使用模具。

二、安全须知1. 在使用模具前,请务必保持手部干燥,以防止模具滑动造成意外伤害。

2. 使用模具时,请戴上适当的防护手套和眼镜,以减少意外伤害的发生。

3. 注意模具的存放位置,确保防尘、干燥和避免碰撞,以保证模具的使用寿命和质量。

三、模具的使用步骤1. 准备工作:将需要加工的原材料准备齐全,并检查模具表面是否有损坏或异物。

2. 固定模具:将模具正确固定在加工设备上,并调整固定紧度,确保模具不会产生晃动或滑动。

3. 调整参数:根据加工要求,调整相关参数,如温度、压力、速度等,以确保加工过程的稳定性和成品质量。

4. 开始加工:将原材料放入模具中,根据加工设备的操作指引,启动加工过程。

注意观察加工过程中的运行情况,及时进行调整。

5. 完成加工:加工完成后,关闭加工设备,并等待模具冷却后再进行取出原材料和清洁模具。

6. 清洁模具:使用专门的清洗工具和清洁剂,清洁模具表面和内部,并确保模具完全干燥,以防止生锈和污染。

四、模具的保养与维护1. 定期检查模具的使用情况,如表面损坏、外观变形等,并及时进行维修或更换,以确保模具的正常使用。

2. 使用防锈剂或润滑剂对模具进行保养,定期清洁和涂抹,以延长模具的使用寿命。

3. 存放模具时,应注意避免阳光直射和潮湿环境,以防止模具发生变形和生锈。

4. 避免在模具上存放重物或使用不当的方法,以免造成模具损坏。

五、常见问题及解决方法1. 模具使用过程中出现卡滞现象:可检查模具内部是否有异物堵塞,清理或维修模具。

2. 模具加工出来的产品尺寸不准确:可检查加工设备参数设置是否正确,以及模具是否损坏。

3. 模具表面产生裂纹或磨损现象:可定期进行维修和保养,及时更换损坏的部件。

六、技术支持如遇到模具使用过程中的问题或需要进一步的技术支持,请联系我们的客户服务部门,我们将尽快为您提供解决方案和支持。

数码相机盖模具设计说明书班级:10材料专业:材料成型及控制工程姓名:刘树飞学号:100118019指导老师:引言 (2)一.产品工艺性分析 (3)1.1设计产品概述 (3)1.2产品工艺性分析 (3)二、注塑机的选择 (3)1、塑件的质量、体积计算 (4)2、浇注系统凝料体积的初步估算 (4)3、注射容量与锁模力校核 (4)(1)注射容量校核 (4)(2)锁模力的校核 (4)4.利用UG软件,设置工件尺寸。

(4)三、分型设计 (5)四、标准模架的选用 (6)(1)先定系列。

(6)(2)看型芯固定方式是否需要加支撑板。

(6)(3)确定模板尺寸。

(6)(4)模架厚度 (6)五、模具滑块设计 (6)(1)抽芯距离和抽芯力的计算 (6)(2)斜导柱设计 (7)①斜导柱倾斜角的确定 (7)②斜导柱的直径计算 (7)③斜导柱长度的计算 (7)④滑块其他零部件设计 (7)六、导向与顶出机构设计 (8)(1)顶出机构设计 (8)①脱模力计算 (8)②推出零件尺寸计算 (8)③创建顶管 (8)④创建拉料杆 (8)(2)导向机构的设计 (8)①导柱的选取 (8)②复位杆的选取 (9)七、浇注系统设计 (9)1.浇注系统整体方案确定 (9)2.主流道设计 (9)3、分流道、浇口和冷料穴设计 (9)八、冷却系统设计 (10)1、冷却水道的尺寸计算 (11)(1)计算单位重量的塑料熔体在凝固时所放出的热量Q1(kJ/kg) (11)(2)求冷却水的体积流量qv(m³/min) (11)(3)查表使冷却水处于紊流状态,取d (11)九、画模具装配图 (12)引言虽然受到全球金融危机影响,但是我国模具整体实力还是得到进一步加强。

近两年来中国的模具制造技术水平又有了新的提高。

从模具产品进出口的地域来看,华东地区的江苏、浙江、上海、山东均位列中国进口和出口模具的十大省市之中。

长江三角地区在模具制造整体水平的数量和质量上均已在国内处于行业重要位置。

绪论模具在工业中的地位模具是工业生产中重要工艺装备,模具工业是国民经济个部门开展的重要根底之一。

随着机械工业、电子工业、航空工业、仪器仪表工业和日常用品工业的开展,塑件成型制件的需求越来越多,质量要求也越来越高,这就要求成型塑件模具的开发、设计与制造水平也越来越高。

因此,模具设计水平的上下、模具制造能力的强弱以及模具的优劣,都直截了当妨碍着许多新产品的开发和老产品的更新换代,妨碍着各种产品的质量、经济效益的增长以及整体工业水平的提高。

事实上,在仪器仪表、家用电器、交通、通信等各行业中,有70%以上的产品是用模具来加工成型的。

工业兴盛国家,其模具工业年产值早已超过机床行业的年产值。

在江苏省、浙江省、上海市及其以南地区,尤其在浙江省,从事塑料模具制造与塑料制件开发的个体企业也日益增多。

综上所述,塑料成型工业在根底工业中的地位和对国民紧急的妨碍显得日益重要。

模具的开展与现状模具的出现能够追溯到几千年前的陶瓷和青铜器。

19世纪,随着军火工业、钟表工业、无线电工业的开展,冲模得到广泛应用。

二战以后大量应用于电器、汽车、电子仪器、照相机、钟表的生产。

进进20世纪70年代向高速化、高寿命、高精度的多功能自动模具。

随着计算机技术的开展,计算机也逐步进进模具生产的各个领域,包括设计、制造、治理等。

CAD/CAM/CAE等辅助软件业相继应用于模具行业中。

模具制造业正朝着低本钞票、高效率、高质量、环境平安舒适的方向开展。

尽管我国的模具工业和技术在过往的十多年得到了快速开展,但与国外工业兴盛国家相比仍存在较大差距,尚不能完全满足国民经济高速开展的需求。

将来的十年,中国模具工业和技术的要紧开展方向包括:①提高大型、周密、复杂、长寿命模具的设计制造水平;②在模具设计制造中广泛应用CAD/CAE/CAM技术;③大力开展快速制造成形和快速制造模具技术④在塑料模具中推广应用热流道技术、气辅注射成型和高压注射成型技术;⑤提高模具标准化水平和模具标准件的使用率等。

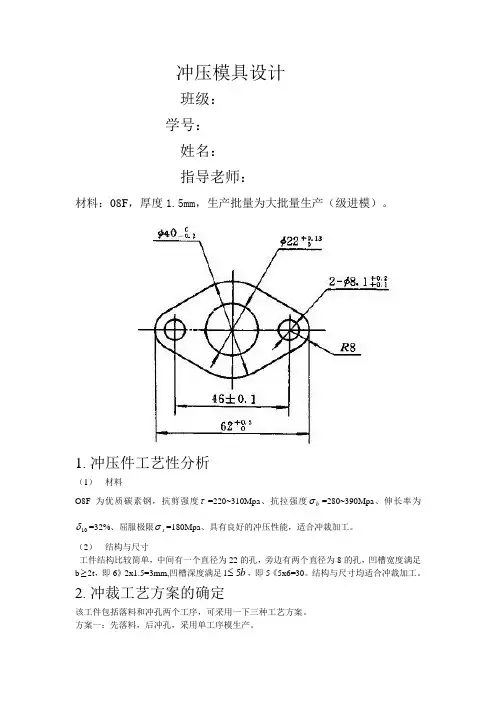

冲压模具设计班级: 学号: 姓名: 指导老师:材料:08F ,厚度1.5mm ,生产批量为大批量生产(级进模)。

1. 冲压件工艺性分析(1) 材料O8F 为优质碳素钢,抗剪强度τ=220~310Mpa 、抗拉强度b σ=280~390Mpa 、伸长率为10δ=32%、屈服极限s σ=180Mpa 、具有良好的冲压性能,适合冲裁加工。

(2) 结构与尺寸工件结构比较简单,中间有一个直径为22的孔,旁边有两个直径为8的孔,凹槽宽度满足b ≥2t ,即6》2x1.5=3mm,凹槽深度满足l b 5≤,即5《5x6=30。

结构与尺寸均适合冲裁加工。

2. 冲裁工艺方案的确定该工件包括落料和冲孔两个工序,可采用一下三种工艺方案。

方案一:先落料,后冲孔,采用单工序模生产。

方案二:落料——冲孔复合冲压,采用复合模生产。

方案三:冲孔——落料级进冲压,采用级进模生产。

综合考虑后,应该选择方案三。

因为方案三只需要一副模具,生产效率高,操作方便,工件精度也能满足要求,所以应该选用方案三比较合算。

3.选择模具总体结构形式由于冲压工艺分析可知,采用级进冲压,所以模具类型为级进模。

(1)确定模架及导向方式采用对角导柱模架,这种模架的导柱在模具对角位置,冲压时可防止由于偏心力矩而引起模具歪斜。

导柱导向可以提高模具寿命和工件质量,方便安装调整。

(2)定位方式的选择该冲件采用的柸料是条料,控制条料的送进方向采用导料板,无侧压装置;控制条料的送进步距采用侧刃粗定距;用导正销精定位保证内外形相对位置的精度。

(3)卸料、出件方式的选择因为该工件料厚1.5mm,尺寸较小,所以卸料力也较小,故选择弹性卸料,下出件方式。

4.必要的工艺计算(1)排样设计与计算该冲件外形大致为圆形,搭边值为a1=1.5mm,条料宽度为43.57mm,步距为A=88.4mm,一个步距的利用率为63.98%。

见下图S=1668.7-11x11x3.14-2x4x4x3.14=1188.28项目分类计算方法和结果排样冲裁件面积面积为1188.28mm条料宽度B=39.97+1.8+1.8=43.57mm 步距A=86.9+1.5=88.4mm材料利用率η冲压力的相关计算F 冲=KLt b τ=1.3*275*1.5*300=160875N F 卸=K 1F=0.04*160875=64350N F 推=nK 2F=4*0.055*160875=35392.5N F= F 冲+ F 卸+ F 推=260617.5N (3)计算模具压力中心代入公式X0=132.25115.69132.25396.14874.61132.2519.44115.6993.26132.250396.148++++++X X X X =19.73Y0=132.25115.69132.25396.14827.13132.250115.69)27.13(132.250396.148+++++-+X X X X =0(4) 计算凸、凹模工作部分尺寸并确定其制造公差 由于凸凹模的形状相对简单且材料较厚,冲裁间隙较大,可采用分开加工法确定凸凹模的刃口尺寸及公差。

摘要需要图纸的请加:229826208近年来,随着我国国民经济的高速发展,模具工业生产中模具技术也得到了巨大进步,在现代工业生产中,模具以成为生产各种工业产品不可缺少的重要工艺设备。

本设计说明书主要目的是说明内支承件复合模的设计,包括设计过程中所必须的计算过程,方案分析及确定模具的选择等。

通过此说明书使设计的模具更加清楚明了。

在设计过程中综合运用了所学的理论知识和生产知识,分析并计算了冲压的各种工艺参数,培养了独立思考问题的能力,为以后的发展做了一次训练,这对我来说是非常有意义的。

在本次设计中,避免了以前的盲目性,在参考大量的资料的前提下,详细分析制件并考虑冲压工艺及模具的基本设计方法的同时,也考虑了加工的工艺性和经济性,但是,由于缺乏设计和加工的经验,在设计过程中难免会出现一些错误,望老师给予批评指导。

关键字:落料;冲孔;压型;折弯;AbstractIn recent years, with the rapid development of China's national economy, industrial production in the mold mold technology has been tremendous progress, in modern industrial production, die in the production of industrial products to become an indispensable and important process equipment.The main objective is to design brochures bearing note of the compound die design, including the design must be in the process of the calculation process, programme analysis and determine the choice of mold. Through this statement to the mold design more clear.Integrated in the design process by using the theory of knowledge production a nd knowledge, analysis and the calculation of the various process parameters stamping, and trained the capacity of independent thinking for the future development of a training, and this is my very meaningful.In this design, to avoid the previous blindness, in reference to a large number of information under the premise of a detailed analysis of parts and consider die stamping process and the basic design methodology, it has also taken into account the processing technology and economy, However, due to the lack of design and processing experience in the design process will inevitably be some mistakes, the teachers hope to criticism guidance.Keyword: Bearing in pieces; blanking;-empty; bending目录摘要 (I)ABSTRACT (II)1零件的工艺分析 (1)1.1公差 (2)1.2结构 (2)1.3材料 (2)2确定工艺方案 (3)2.1工艺方案的初步确定 (3)2.2工艺方案分析 (3)2.3工艺方案的确定 (3)3冲孔落料复合模工艺设计与计算 (4)3.1毛坯的尺寸计算................................... 错误!未定义书签。

电线双层共挤模具说明书目录一、引言二、双层共挤模具原理和结构1、双层共挤模具的结构组成2、双层共挤模具挤制原理三、双层共挤模具的特点一、引言目前国内电线行业市场竞争激烈,由于该产品的工艺技术比较成熟,所以提高产品的质量和进一步的降低制造成本已成为电线生产行业生存和发展的重要因素。

由于国家标准中对电线的挤出厚度和偏芯度有着严格的要求,所以对挤出模具的配置要求比较严格。

因此,用传统模具挤制护套线的过程中,每种规格都采取先挤制内屏层后再用其他挤塑机挤制护套层。

或采用1+1(两台挤塑机并列)的方式进行挤制。

这样的生产过程不但产品的质量得不到保证,并且还会消耗较多的能源、材料等。

因此,通过对模具的改造和革新,不仅可以实现一副模具同时可以挤出内屏层和护套层的工艺需求,还能大大降低了制造成本,提高产品质量。

二、双层共挤模具的结构和原理介绍1、双层共挤模具的结构组成双层共挤模具由模套、模芯、模芯导管、分流器、下模、压模块和模座七部分组成。

结构示意图如图1所示2、双层共挤模具原理介绍双层共挤模具是实现护套电线的内绝缘层和护套成同时挤出的专用模具,为了能实现双层共挤这一工艺要求,模套设计了内锥面、模芯设计了外锥面和分流器组成了两条流道,主机与模具的内屏料入口连接,辅机与模具的护套料入口连接。

同时将护套电线的内绝缘(导体屏蔽)层和护套层的两种材料挤制到线芯上。

即过程为:内绝缘料从主机内绝缘料入口进入模具的内绝缘层形成区,通过挤塑压力将内绝缘层从模芯的外锥面与分流器的内锥面形成的流道挤出,同时护套料也从辅机护套料入口进入外护套层形成区,也通过挤塑压力将外护套料从模芯的外锥面与下模形成的流道挤出与内护套层结合。

同时再将结合好的护套层和内绝缘层敷护在通过牵引装置匀速的移动导体线芯上完成挤制过程,再进入冷却水槽冷却后收线成盘。

挤制原理如图2所示三、双层共挤模具具有的特点介绍1、解决了效率低、能耗高,护套层和绝缘层间常出现起层、起皱、脱胶和线芯与绝缘料结合不紧等情况,一次上机双层共挤模内运用了均压分流装置,在生产护套线时护套层不需反复调节线芯偏芯的环节,解决了传统模具的偏心问题;能生产0.1—0.3mm的薄壁护套线;2、双层共挤模拆卸方便,减少调整校正时间;3、模具的各部分加工简易,只需普通的机加工设备就能完成模具的加工,大大减少了模具加工的成本费用;4、使用方便、工艺质量好、工效高、节约能源。

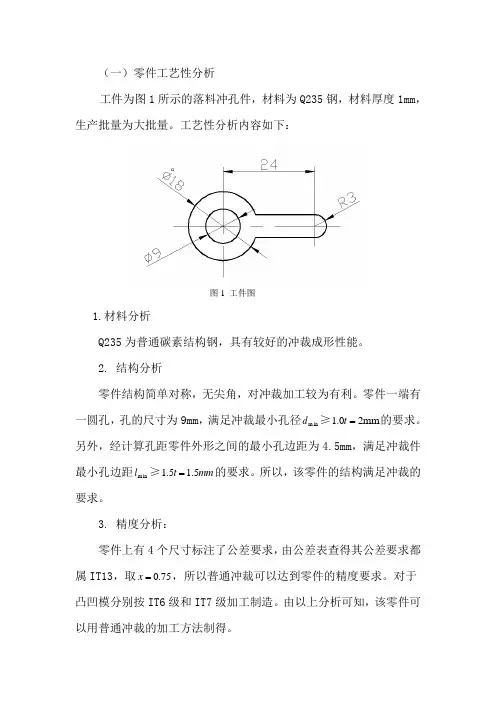

(一)零件工艺性分析工件为图1所示的落料冲孔件,材料为Q235钢,材料厚度1mm ,生产批量为大批量。

工艺性分析内容如下:1.材料分析Q235为普通碳素结构钢,具有较好的冲裁成形性能。

2. 结构分析零件结构简单对称,无尖角,对冲裁加工较为有利。

零件一端有一圆孔,孔的尺寸为9mm ,满足冲裁最小孔径min d ≥mm 20.1=t 的要求。

另外,经计算孔距零件外形之间的最小孔边距为4.5mm ,满足冲裁件最小孔边距min l ≥mm t 5.15.1=的要求。

所以,该零件的结构满足冲裁的要求。

3. 精度分析:零件上有4个尺寸标注了公差要求,由公差表查得其公差要求都属IT13,取75.0=x ,所以普通冲裁可以达到零件的精度要求。

对于凸凹模分别按IT6级和IT7级加工制造。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

图1 工件图(二)冲裁工艺方案的确定零件为一落料冲孔件,可提出的加工方案如下: 方案一:先落料,后冲孔。

采用两套单工序模生产。

方案二:落料—冲孔复合冲压,采用复合模生产。

方案三:冲孔—落料连续冲压,采用级进模生产。

方案一模具结构简单,但需两道工序、两副模具,生产效率低,零件精度较差,在生产批量较大的情况下不适用。

方案二只需一副模具,冲压件的形位精度和尺寸精度易保证,且生产效率高。

尽管模具结构较方案一复杂,但由于零件的几何形状较简单,模具制造并不困难。

方案三也只需一副模具,生产效率也很高,但与方案二比生产的零件精度稍差。

欲保证冲压件的形位精度,需在模具上设置导正销导正,模具制造、装配较复合模略复杂。

所以,比较三个方案欲采用方案二生产。

现对复合模中凸凹模壁厚进行校核,当材料厚度为1mm 时,可查得凸凹模最小壁厚为4.27mm ,现零件上的最小孔边距为4.5mm ,所以可以采用复合模生产,即采用方案二。

(三)零件工艺计算 1.刃口尺寸计算根据零件形状特点,刃口尺寸计算采用分开制造法。

模具技术规范说明书模具技术规范说明书1、引言1.1 目的本文档旨在规范模具技术的设计、制造、使用和维护过程,以确保模具的质量和安全性,并提供指导和参考。

1.2 适用范围本文档适用于所有涉及模具技术的设计、制造、使用和维护工作。

2、术语和缩写2.1 术语- 模具:用于制造零件或产品的工具。

- 分模:模具的一部分,用于分离成形件。

- 凸模:模具中凸出的部分,用于成型零件或产品的内部。

- 凹模:模具中凹进的部分,用于成型零件或产品的外部。

- 核心:模具中用于形成孔洞或内部结构的部分。

2.2 缩写- CAD:计算机辅助设计- CAM:计算机辅助制造- C:数控机床- EDM:电火花加工3、设计要求3.1 几何形状模具的几何形状应符合设计要求,并考虑到产品的尺寸精度和表面质量。

3.2 材料选择模具材料应具有足够的强度、硬度和耐磨性。

常用的模具材料包括钢、铝和塑料。

3.3 分模设计模具应考虑到易于分离成形件,并确保分模的精度和重复性。

3.4 冷却系统设计模具应设计合理的冷却系统,以确保成型过程中的温度控制,提高生产效率和产品质量。

3.5 抽芯设计模具中如有需要,应设计合适的抽芯机构,以实现复杂零件的成型。

4、制造要求4.1 工艺路线制造模具的工艺路线应详细规定,并包括CAD设计、CAM加工、C加工、EDM加工等步骤。

4.2 加工精度控制制造模具时,应根据设计要求控制加工精度,包括尺寸、平行度、垂直度、圆度、表面光洁度等。

4.3 温度处理对于一些高硬度的模具材料,应进行适当的温度处理,以提高模具的耐磨性和使用寿命。

5、使用和维护要求5.1 操作规范模具的使用需按照操作规范进行,包括安装、调试、调整和存放等。

5.2 维护保养模具应定期进行维护保养,包括清洁、润滑、防锈和更换磨损零部件等。

5.3 损坏修复对于损坏的模具,应及时进行修复或更换,以确保模具的正常使用。

6、附件本文档附带以下附件:附件1:模具设计图纸附件2:模具制造工艺路线图附件3:模具使用和维护手册7、法律名词及注释- 著作权:对原创文学、艺术、科学作品等享有的法律保护权。

模具名称:___________________制件型号:___________________制件名称:__________________制件图号:______________________警示:在对模具操作前须仔细阅读此说明书!编制:批准:日期: 年月日目录1.模具及配件交付清单------------------------------------------------32.使用说明及保养知识----------------------------------------------4-63.模具维修记录卡----------------------------------------------------74.用户意见反馈书-----------------------------------------------------85.模具水路连接图-----------------------------------------------------9-106.模具结构水路图-----------------------------------------------------117.产品示意图-----------------------------------------------------------12模具及配件交付清单检验:日期:使用说明一、模具操作顺序:二、模具动作顺序:三、模具使用注意事项:1.装模:1.1 在规定的注塑机上安装模具,检查注塑机的各项技术参数设定是否合理,注塑机的动、定模板是否平行;1.2 装模前将注塑台(炮筒)后退;1.3 调整注塑机的动、定模板间距,使其大于模厚(950mm);1.4 按照模具向上标志起吊模具,吊起时模具必须平衡放入注塑机的动、定模板之间,使模具的定位圈先导入定模板的定位孔中,再闭合注塑机使模具紧贴于两机板之间;1.5 调整模具侧边同机板侧边平行,用压板及螺丝固定模具于注塑机动、定模板上;1.6 模具装夹好后,进行开模、合模、动作检查(顶针、滑块的动作是否顺畅,如果是三板模,检查水口板分开与A B板分开的动作先后顺序是否可靠)、试合模力,逐步调整锁模位置,逐渐升高锁模力并使连杆能够伸直。

塑料模与冲压模一、实验目的通过实习加深学生对模具设计基础知识和基本理论的理解,培养学生设计和实践能力的重要环节和必要手段。

其目的是使学生全面了解与掌握冲塑模具的组成、结构、动作原理及其设计、加工的方法与步骤等,并将所学的模具知识、零件设计、制图、工艺、刀具、公差与技术等知识有机地结合在一起,提高学生对模具零件设计制造、制图、数控编程级测量技术等知识与技能的综合掌握与应用能力,培养其严谨的实验态度和分析解决问题的能力。

二、实验用材料、工具、设备1、典型冲压模具(简单模,复合模,连续模)、塑料模若干付2、测量工具:游标卡尺、角尺、钢皮尺等;3、拆装工具:活动扳手、内六角扳手、手锤、螺丝刀、铜棒等。

三、实验内容塑料模具、冲压模具的拆装、测绘、制图。

1、塑料模具——前模行位模1)模具结构分析前模行位模三维模型图1、模具类型:前模行位模2、模具的工作原理:前模行位模,塑件对外观要求高,带侧抽芯机构,结构紧凑,刚性强,完全可靠,模具工作中,合模,注射,在型腔冷却成型,前模移动带动滑块,完成抽芯,在推出机构作用下,推件板推出塑件,完成整个成型过程。

3、模具拆卸过程图解→→3)模具草图绘制:完成以上拆装后对模具进行测量,画出草图,再完成一幅塑料模具装配图,并完成零件图。

装配图以及部分零件图见图纸(A1、A2图纸各一张,A4图纸2张)4)模具的装配模具装配复原应在模具测绘所形成的模具装配图的基础上进行,模具的装配复原程序基本上与模具拆卸的程序相反。

下面为模具爆炸图2、冲压模具——正装复合模1)模具机构分析1、模具类型:正装复合模2、模具的工作原理:条料由两个同侧的固定导料销和固定挡料销定位,工作时,合模,凸凹模与落料凹模进行落料,同时冲孔凸模与凸凹模进行冲孔,落下的冲件卡在凹模内,冲孔废料卡在凸凹模孔内。

卡在凹模内的冲件由顶件装置顶出。

当上模上行时,原来在冲裁时被压缩的弹性元件恢复,在弹性力作用下将卸料板向下顶出,把卡在凹模的冲件顶出凹模面。

1 引言塑料制件的成型模具设计是一个复杂的系统工程。

模具设计者应以模具设计任务书为依据,对塑料制件的质量要求、生产批量和周期要求进行详尽和明确的分析。

在此基础上进行模具的结构设计和成型设备的选择。

运用现代三维模具设计软件对模具结构进行设计,能够提高设计的可靠性和可预见性。

说明书详细介绍了塑料弯头成型模具的结构设计及相关工艺。

在该注塑模设计中,对成型零件的设计、合模导向机构的设计、环形抽芯机构的设计、推出机构的设计等内容均作了比较详细的说明。

2 产品结构性能及工艺性能2. 1 制件结构设计与分析图2.1 塑料制件结构图本设计的产品为塑料弯头(如上图2.1所示),其外形结构比较复杂,由环形部分和连接部分组成,两侧呈对称分布。

环形曲面是该件的重要工作面,它的质量状况直接影响到弯头的质量。

塑件整体宽度为140mm,环形部分壁厚为2.5mm,外圆弧半径为75mm,内圆弧半径为37mm,内腔的台阶深度为4mm,除环形外部需经皮革处理外,精度要求不高,其余表面需达到一定的精度要求。

该产品的模具的结构主要难点是环形抽芯机构,环形型芯不能直接脱模,故采用齿轮抽芯机构,外部连接液压马达传递动力将型芯抽出。

2.2 制件材料根据对塑件的主要用途、基本性能及经济性进行分析,该塑件采用丙烯腈丁二烯—苯乙烯共聚物(ABS)材料。

该材料具有三种单体所赋予的优点,具有较好的冲击韧性,且在低温下也不迅速下降,具有一定的硬度和尺寸稳定性,易于成型加工,拥有良好的耐寒性,可燃性,良好的电性能,良好的耐化学试剂性和耐候性,并且属于无定形聚合物,熔融温度低,熔程较宽,熔融粘度适中,流动性好,易于充模。

3 工艺方案及设计步骤3.1设计目标该塑料制件在日常生活中应用广泛,是长期占据市场的商品,为大批制造生产,产品质量为120g,年产量为30万件,模具预计寿命为50万件。

塑件精度要求一般,根据标准SJ1372-78,采用四级精度。

3.2成型工艺方案根据ABS塑料的抗冲击韧性和易于塑性成型性,采用注塑成型,注塑机拟选用XS-ZY-500型,本设计预备采用注射成型方法,塑料的成型工艺方法主要有注塑成型、挤出成型﹑压缩成型等。

第1章绪论1.1 选题背景、目及意义从国内参加WTO后,机械制造业迎来了前所未有发展机会,国内正徐徐成为“世界制造中心”。

制造业为了增强竞争实力,提高产品质量和出产效能,改进原材料运用率,节约能源,普遍地选用各种模具成形工艺更换老式切削加工工艺。

当前机械、汽车、电子信息、轻工等工业产品有60% 到80%工件选用模具成形工艺。

在成形模具加工中,冷冲压模具加工具备诸多优势,国内着重发展精密、高效模具种类中最重要是多工位持续模与多功能模具。

特别是机械、仪表行业、电子、电气体积小,形状复杂,精度规定比较高金属制件,普遍使用多工位级进模生产。

在当代冲压技术中,发展持续级进型模具备重要地位,特别是对冲压件需要大批量生产,更该选用多工位级进模进行加工制造。

多工位级进模与普通模具相比,提高劳动生产率和设备运用率,高精度定位和精准距离测量系统尺寸,高精度生产,表面质量好。

选用多工位持续模作为设计课题是非常具备现实意义。

1.2 国内外研究状况和有关领域中已有研究成果因冷冲压拥有众多突出优势,因此在机械制造、电子、电器等各行各业中都获得了普遍使用。

涵盖汽车覆盖件,小到钟表及仪器、仪表元件,大多是采用冷冲压办法得到。

当前,选取冷冲压工艺所获得冲压成品,在当代汽车、仪器、电器、拖拉机、电机、仪表及各种电子产品和人们寻常生活中,均有着十分重要得地位。

依照一种大略记录,在汽车加工制造行业里有着六至七成零件都是选用冲压得工艺制成,整个汽车工业总劳动量25%至30%是由冷冲压生产所占有劳动量来完毕。

在机电及仪器、仪表生产中使用冷冲压工艺,加工制成了60%至70%零件。

在电子类产品中,占到零件总数约85%及以上零件是由冷冲压件构成。

在飞机、导弹、各类枪弹与炮弹生产加工中也是有相称大某些是由冲压件来构成。

各种金属产品在人们寻常生活使用,冲压材料占有更加重要数量和比重,如铝锅,不锈钢餐具,陶瓷盆等冷冲压产品。

占到世界钢产量60%至70%以上板材、管材及其他各类型材,其中很大一某些是通过冲压加工制成成品。

集美大学课程设计说明书题目:防尘罩塑料注塑模具设计姓名:专业:班级:学号:指导老师:2 0 1 6 年1 月18日集美大学机械与能源工程学院专业课程设计任务书——材料成型及控制工程专业--设计题目:防尘罩塑料注塑模具设计设计任务:设计一简单塑料零件,并根据该零件设计一副注射模具。

制件年产量:10万件完成的任务:1.注射成形工艺卡一份;2.产品零件图一份;3.注射模具装配图及模具成形零件工程图各一份;4.设计说明书一份。

时间安排:1。

借资料、产品的结构设计及绘制零件图;(1。

5天)2.确定零件生产的工艺方案,填写零件注射工艺卡;(1天)3.零件成形工艺分析;确定型腔的数目;模具胀型力的计算,选择注射设备;选定分型面;确定型腔配置、确定浇注系统、确定脱模方式;冷却系统和推出结构设计;凹模和型芯尺寸计算和结构设计;模具其它零件设计;模具有关零件的强度和刚度校核;模具与注射机有关尺寸校核。

模具结构三维设计。

(4天)4.绘制模具结构装配图、模具成型零件工程图;(2。

5天)5.编写设计说明书;(2天)6.答辩。

(1天)参考书目:[1]齐卫东。

《塑料模具设计与制造》[M].北京:机械工业出版社,2004[2]陈剑鹤.《模具设计基础》[M].北京:械工业出版社,2004。

04[3]齐晓燕.《塑料成型工艺与模具设计》[M]。

北京:机械工业出版社,2006.01[4]高济,申树义.《塑料模具设计》[M]。

北京:机械工业出版社,2005。

09[5]高锦张。

《塑性成形工艺与模具设计》[M]。

北京:机械工业出版社,2002.03[6]陈锡栋。

《实用模具设计简明手册》[M].北京:机械工业出版社,2001指导教师:2016年1月18 日材料成型及控制工程级班学生: 学号:防尘罩塑料注塑模具设计[摘要]本课程设计说明书主要讲述对防尘罩进行模具设计的过程。

通过对塑件的工艺分析,设计出塑料模具。

本论文首先简单介绍了模具设计与分类,然后对产品材料性能作了介绍,并初步选择注射机。

模具拆装与测绘

_______________产品说明书

专业模具设计与制造

班级240113

学号24011321

姓名何稳根

目录

了解、分析模具结构

拆卸时的注意事项

(一)

(二)

(三)

(四)

(五)

注射模具拆卸顺序

(一)模具外部清理与观察

(二)模具放置

(三)分开动定模

(四)分开定模

了解分析模具结构

拆卸前需要拆卸的塑料模具进行观察,对模具类型进行分析,了解其用途并分析制品的几何形状、模具结构特点、工作原理以及零件之间的装配关系和紧固方法、相对位置和拆卸方法,并按钳工的基本操作方法进行,以免损坏模具零件。

拆卸时的注意事项

拆卸前,应先测量一些重要尺寸,如模具外形:长、宽、高。

为了便于把拆散的模具零件能装配复原和便于画出装配图,在拆卸过程中,各类对称零件及安装方位易混淆的零件应做好标记,以免安装是搞错方向。

拆卸过程中不准用锤头直接敲打模具,防止零件变形。

需要敲打的部分要用紫铜棒。

拆出的零件配件要分门别类,及时放入盛放零件的塑料盒中,以免丢失。

不可拆卸零件和不易拆卸零件,不要拆卸。

如型芯与固定板为过盈配合或有特殊要求配合,不要拆卸。

否则难以复原。

拆卸过程中要特别注意人身安全。

另外,要注意拆下的动、定模座板和固定板等重量和外形较大的零件务必放置稳当。

防止滑落、倾倒砸伤人而出现事故,特别是大型模具更要注意这一点。

遵守课堂纪律,服从老师安排。

下课前整理工具和零件并打扫现场。

注射模拆卸顺序

模具外部清理与观察

仔细清理模具外观的尘土及油渍,并仔细观察要拆卸的注射模外观。

记住各类零部件结构特征及其名称,明确它们的安装位置,安装方向。

明确各零部件的位置关系及其工作特点。

模具放置

将模具水平放置于工作桌面上。

分开动、定模

模具水平放置在平整的钢板上,即模具在注塑机上的使用状态,用铜棒均匀击打动、定模,保证平行分开动、定模,避免倾斜开模而损坏导柱及其他模具零件。

有顶管顶出时候,由于顶管内有抽芯型芯,应首先拆出尾部顶丝,取出抽芯型芯。

然后用内六角扳手卸下动模座板及垫块,

拆卸推板上紧固螺钉,拿走推板

取出所有推杆、推管、复位杆、拉料干,拿走推杆固定板。

推杆、推管与推杆固定板用记号笔做好标记,以方便装配,避免装错而导致损坏模具。

定模部分拆卸顺序

拆卸定位圈紧固螺栓,取出定位圈。

拆卸定模座板上的紧固螺栓和销钉,拿走定模座板。

用铜棒打出导套或导柱。