控制图的计算实例

- 格式:pdf

- 大小:157.18 KB

- 文档页数:2

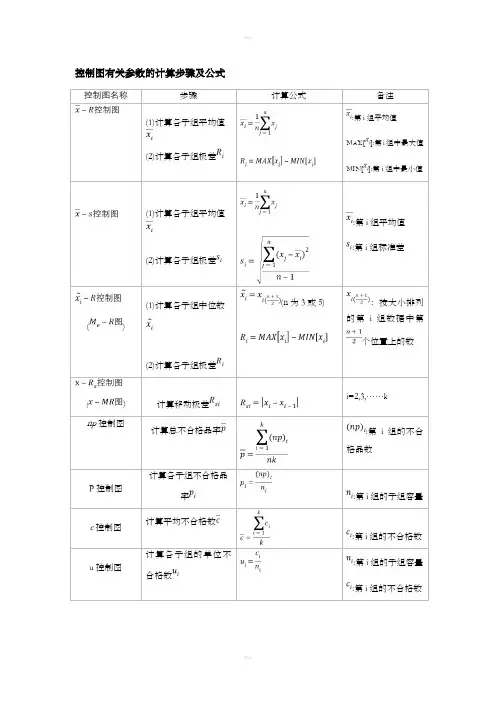

控制图有关参数的计算步骤及公式控制图名称步骤计算公式备注(1)计算各子组平均值(2)计算各子组极差:第i组平均值MAX[]:第i组中最大值MIN[]:第i组中最小值(1)计算各子组平均值(2)计算各子组极差:第i组平均值:第i组标准差()(1)计算各子组中位数(2)计算各子组极差(n为3或5):按大小排列的第i组数据中第个位置上的数()计算移动极差i=2,3,……knp控制图计算总不合格品率:第i组的不合格品数P控制图计算各子组不合格品率:第i组的子组容量c控制图计算平均不合格数:第i组的不合格数u控制图计算各子组的单位不合格数:第i组的子组容量:第i组的不合格数控制图中控制限的计算控制图名称 中心线(CL )上、下控制限(UCL 与LCL ) 备注CL==UCL=LCL=①当LCL 为负值时,取0为自然下限 ②,,,,,,查控制图系数表RCL==UCL= LCL=CL==UCL= LCL=sCL==UCL= LCL=CL==UCL= LCL= RCL==UCL= LCL=()xCL==UCL= LCL=CL==UCL=3.267 LCL=0P 图CL=UCL=LCL=np 图CL=nUCL= LCL=c图CL==UCL= LCL=u图CL=UCL= LCL=。

质量管理直方图控制图例题11. 问题描述在某汽车轮胎生产企业生产线上,任意连续5个轮胎的胎压数据如下:30.1,30.2,30.3,30.1,31.2为了保障轮胎质量的稳定,企业创造性地引入了质量管理直方图控制图进行质量管理。

其中,控制上限、下限被确定为28、32。

请根据上述数据绘制直方图控制图,及时发现问题,保障轮胎质量。

2. 数据处理2.1 频数分布表计算首先,我计算出5个胎压的频数分布表,如下:胎压范围频数30-30.5 331-31.5 128-28.5 028.5-29 029-29.5 029.5-30 030.5-31 131.5-32 02.2 直方图计算根据频数分布表,我绘制出如下的直方图:3▁2 |▅ || |1 ▃ | ▆└────┴─────────30其中,x轴代表胎压范围,y轴代表频数。

可以看出,该数据的主体胎压范围在30-30.5之间,且符合正态分布。

2.3 计算平均值和标准差接着,我计算出这5个数据的平均值和标准差,如下:•平均值:30.18•标准差:0.613. 直方图控制图分析3.1 控制上限和下限的计算根据控制上限和下限的计算公式,我得出:•控制上限(UCL):31.61•控制下限(LCL):28.753.2 控制图的绘制最后,我将控制上限、下限、平均值画在直方图上,如下:3▁2 |▅ || |1 ▃ | ▅█ UCL└────┴─────────30LCL其中,直方图的中心线代表胎压的平均值,控制上限和下限分别代表性能指标的最大和最小可接受值,符号。

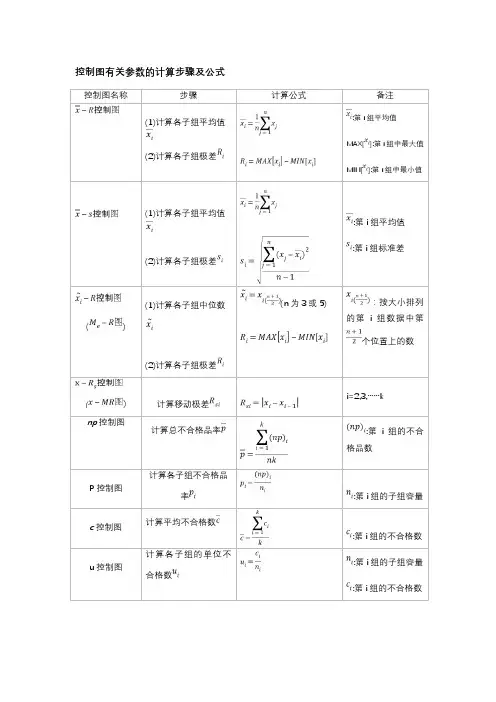

控制图有关参数的计算步骤及公式控制图名称步骤计算公式备注(1)计算各子组平均值(2)计算各子组极差:第i组平均值MAX[]:第i组中最大值MIN[]:第i组中最小值(1)计算各子组平均值(2)计算各子组极差:第i组平均值:第i组标准差()(1)计算各子组中位数(2)计算各子组极差(n为3或5) :按大小排列的第i组数据中第个位置上的数() 计算移动极差i=2,3,……knp控制图计算总不合格品率:第i组的不合格品数P控制图计算各子组不合格品率:第i组的子组容量c控制图计算平均不合格数:第i组的不合格数u控制图计算各子组的单位不合格数:第i组的子组容量:第i组的不合格数控制图中控制限的计算控制图名称中心线(CL)上、下控制限(UCL与LCL)备注CL==UCL=LCL=①当LCL为负值时,取0为自然下限②,,,,,,查控制图系数表RCL==UCL=LCL=CL==UCL=LCL=sCL==UCL=LCL=CL==UCL=LCL=RCL==UCL=LCL=()xCL==UCL=LCL=CL==UCL=3.267LCL=0P图CL=UCL=LCL=np图CL=nUCL=LCL=c图CL==UCL= LCL=u图CL=UCL= LCL=。

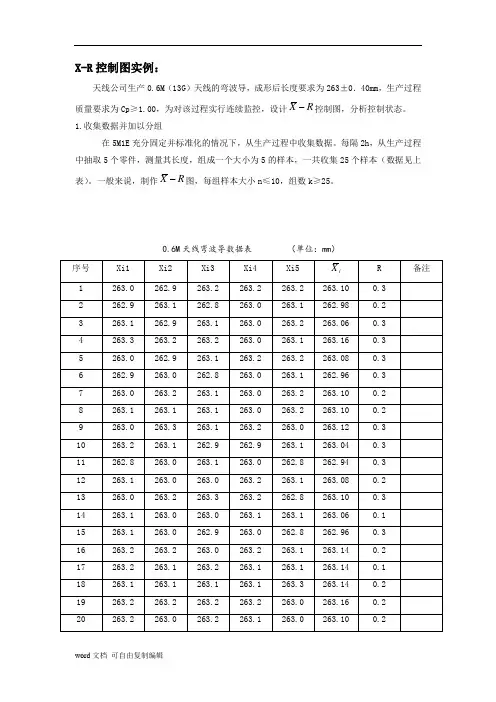

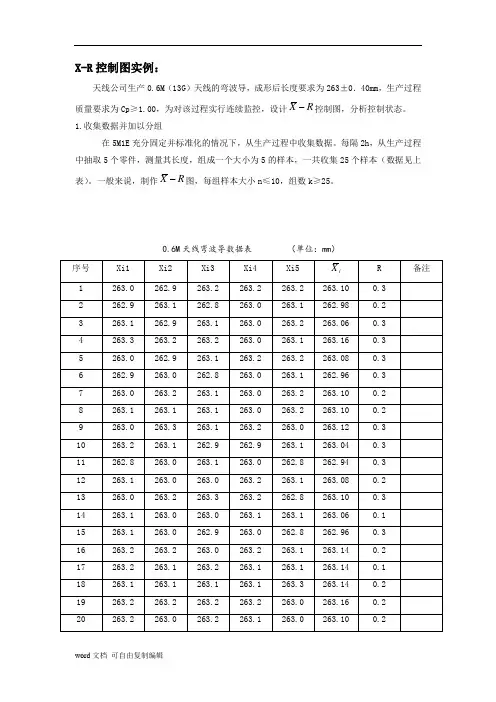

X-R控制图实例:天线公司生产0.6M(13G)天线的弯波导,成形后长度要求为263±0.40mm,生产过程X-控制图,分析控制状态。

质量要求为Cp≥1.00,为对该过程实行连续监控,设计R1.收集数据并加以分组在5M1E充分固定并标准化的情况下,从生产过程中收集数据。

每隔2h,从生产过程中抽取5个零件,测量其长度,组成一个大小为5的样本,一共收集25个样本(数据见上X-图,每组样本大小n≤10,组数k≥25。

表)。

一般来说,制作R0.6M天线弯波导数据表(单位:mm)2.计算每组的样本均值及极差(列于上表)。

计算总平均和极差平均:X=263.07 R=0.2283.计算控制线X图: CL=X=263.07UCL=X+A2R=263.07+0.577*0.228=263.20LCL=X-A2R=263.07-0.577*0.228=262.94R图:CL=R=0.228UCL=D4R=2.114*0.228=0.482LCL=D3R其中系数A2,D3,D4均从控制图系数表中查得,A2=0.577,D4=2.114,当n≤6时D3<0,此时LCL=——。

4.制作控制图分别做X图和R图,两张图画在同一张纸上,以便对照分析。

X图在上,R图在下,纵轴在同一直线上,横轴相互平行并且刻度对齐。

本题中R图的下控制界限线LCL<0,但R要求R≥0,故LCL可以省略。

均值控制图(X图)极差控制图(R图)5.描点:根据各个样本的均值i X和极差Ri在控制图上描点(如上).6.分析生产过程是否处于统计控制状态.利用分析用控制图的判断原则,经分析生产过程处于统计控制状态。

7.计算过程能力指数因为:X=263.07,M=263, X≠M,所以:Cpk=(T-2ε)/6s,其中s=R/d2, ε=|X-M|s=R/d2=0.228/2.326=0.098ε=|X-M|=263.07-263=0.07修正后的过程能力指数Cpk=(T-2ε)/6s=(0.8-2*0.07)/6*0.098=1.228.由于波导管的长度尺寸,对于天线产品的质量影响,属于重要质量特性,1.67≥Cpk>1.33为理想状态, 1.33≥Cpk>1 为低风险状态。

X-R控制图实例:天线公司生产0.6M(13G)天线的弯波导,成形后长度要求为263±0.40mm,生产过程X-控制图,分析控制状态。

质量要求为Cp≥1.00,为对该过程实行连续监控,设计R1.收集数据并加以分组在5M1E充分固定并标准化的情况下,从生产过程中收集数据。

每隔2h,从生产过程中抽取5个零件,测量其长度,组成一个大小为5的样本,一共收集25个样本(数据见上X-图,每组样本大小n≤10,组数k≥25。

表)。

一般来说,制作R0.6M天线弯波导数据表(单位:mm)2.计算每组的样本均值及极差(列于上表)。

计算总平均和极差平均:X=263.07 R=0.2283.计算控制线X图: CL=X=263.07UCL=X+A2R=263.07+0.577*0.228=263.20LCL=X-A2R=263.07-0.577*0.228=262.94R图:CL=R=0.228UCL=D4R=2.114*0.228=0.482LCL=D3R其中系数A2,D3,D4均从控制图系数表中查得,A2=0.577,D4=2.114,当n≤6时D3<0,此时LCL=——。

4.制作控制图分别做X图和R图,两张图画在同一张纸上,以便对照分析。

X图在上,R图在下,纵轴在同一直线上,横轴相互平行并且刻度对齐。

本题中R图的下控制界限线LCL<0,但R要求R≥0,故LCL可以省略。

均值控制图(X图)极差控制图(R图)5.描点:根据各个样本的均值i X和极差Ri在控制图上描点(如上).6.分析生产过程是否处于统计控制状态.利用分析用控制图的判断原则,经分析生产过程处于统计控制状态。

7.计算过程能力指数因为:X=263.07,M=263, X≠M,所以:Cpk=(T-2ε)/6s,其中s=R/d2, ε=|X-M|s=R/d2=0.228/2.326=0.098ε=|X-M|=263.07-263=0.07修正后的过程能力指数Cpk=(T-2ε)/6s=(0.8-2*0.07)/6*0.098=1.228.由于波导管的长度尺寸,对于天线产品的质量影响,属于重要质量特性,1.67≥Cpk>1.33为理想状态, 1.33≥Cpk>1 为低风险状态。

【控制图】控制图的计算方法有哪些?关键词:控制图导语:我们知道均值与波动不是互相独立的。

这时,另一个统计量——百分比变异系数(%CV)将会用来量化测量中的波动,即我们经常使用到的变异系数控制图。

在纺织行业的应用可以称做是控制图应用的例子之一。

细线的抗张强度波动明显小于粗线抗张强度的波动。

这是由纤维的本质所决定的。

另一个例子是用控制图比较有着不同均值,但却有相同的相对变异的项目。

比如,要比较同一条混合线上生产的不同浓度的多种化学溶液,应用控制图可以得到最好的结果。

那么,控制图的计算方法有哪些?下面我们将做详细介绍:图示:控制图的计算方法有哪些?控制图的计算方法有以下几种:一、指定的控制限和中心线在控制图上的中心线和控制限是基于SD图得到的。

它们的计算方法如下:其中为显示在标准差图上指定的中心线,为在控制限记录中指定的均值。

UCLSD 和LCLSD 是在标准差图中指定控制限,是在控制限记录中定义的过程均值。

二、计算得出的控制限和中心线在控制图中,中心线和控制限是基于标准差图计算的。

计算得出的控制限的公式如下:是在标准差图中显示数据计算得出出来的中心线,是在控制限记录中定义的计算均值。

UCLSDc 和LCLSDc 是从标准差图中计算的控制限,是在均值图上计算的中心线。

传统变量控制图检测的是两个参数或统计量的情况—集中趋势或波动性。

它应用的是子组均值和子组极差来表示数据。

均值和极差图的统计学假设之一是子组均值与子组极差是相互独立的。

但是在某种情况下,我们知道均值与波动不是互相独立的。

这时,另一个统计量—百分比变异系数控制图将会展示量化测量中的波动。

SPCSPC(Statistical Process Control,统计过程控制或统计制程控制)目录∙ 1 什么是SPC∙ 2 SPC起源与发展∙ 3 3σ原理简介∙ 4 SPC技术原理∙ 5 SPC控制图及计算∙ 6 SPC控制图(管制图)的实施∙7 SPC控制图(管制图)异常的判断及处理∙8 制程能力指数(参数)CPK∙9 SPC的发展特点∙10 SPC对企业带来的好处什么是SPCSPC即英文“Statistical Process Control”之缩写,意为“统计制程控制” SPC或称统计过程控制。

SPC主要是指应用统计分析技术对生产过程进行实时监控,科学的区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,从而达到提高和控制质量的目的。

在生产过程中,产品的加工尺寸的波动是不可避免的。

它是由人、机器、材料、方法和环境等基本因素的波动影响所致。

波动分为两种:正常波动和异常波动。

正常波动是偶然性原因(不可避免因素)造成的。

它对产品质量影响较小,在技术上难以消除,在经济上也不值得消除。

异常波动是由系统原因(异常因素)造成的。

它对产品质量影响很大,但能够采取措施避免和消除。

过程控制的目的就是消除、避免异常波动,使过程处于正常波动状态。

SPC起源与发展1. 1924年休哈特博士在贝尔实验室发明了品质控制图。

2. 1939年休哈特博士与戴明博士合写了《品质观点的统计方法》。

3.二战后美英将品质控制图方法引进制造业,并应用于生产过程。

4. 1950年,戴明到日本演讲,介绍了SQC的技术与观念。

5.SQC是在发生问题后才去解决问题,是一种浪费,所以发展出了SPC。

6.美国汽车制造商福特、通用汽车公司等对SPC很重视,所以SPC得以广泛应用。

7.ISO9000(2000)体系亦注重过程控制和统计技术的应用(如8.1,8.2.3)。

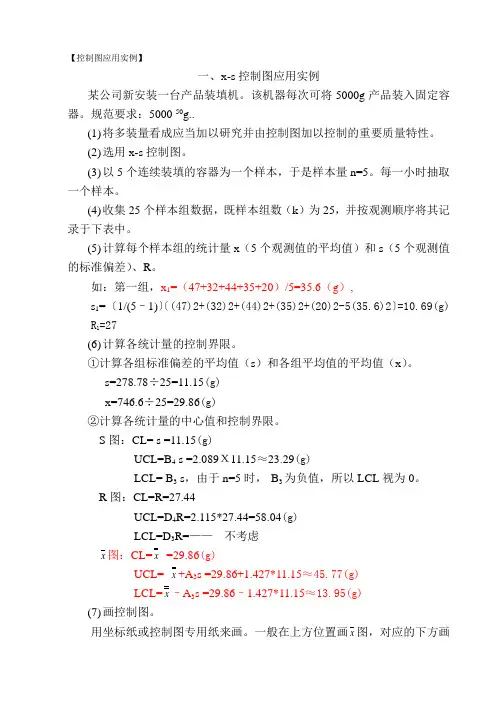

【控制图应用实例】一、x-s控制图应用实例某公司新安装一台产品装填机。

该机器每次可将5000g产品装入固定容器。

规范要求:5000 50g..(1)将多装量看成应当加以研究并由控制图加以控制的重要质量特性。

(2)选用x-s控制图。

(3)以5个连续装填的容器为一个样本,于是样本量n=5。

每一小时抽取一个样本。

(4)收集25个样本组数据,既样本组数(k)为25,并按观测顺序将其记录于下表中。

(5)计算每个样本组的统计量x(5个观测值的平均值)和s(5个观测值的标准偏差)、R。

如:第一组,x1=(47+32+44+35+20)/5=35.6(g),s1= 〔1/(5–1)〕〔(47)2+(32)2+(44)2+(35)2+(20)2-5(35.6)2〕=10.69(g) R1=27(6)计算各统计量的控制界限。

①计算各组标准偏差的平均值(s)和各组平均值的平均值(x)。

s=278.78÷25=11.15(g)x=746.6÷25=29.86(g)②计算各统计量的中心值和控制界限。

S图:CL= s =11.15(g)UCL=B4 s =2.089Х11.15≈23.29(g)LCL= B3 s,由于n=5时,B3为负值,所以LCL视为0。

R图:CL=R=27.44UCL=D4R=2.115*27.44=58.04(g)LCL=D3R=——不考虑x图:CL=x=29.86(g)UCL= x+A3s =29.86+1.427*11.15≈45.77(g)LCL=x–A3s =29.86–1.427*11.15≈13.95(g)(7)画控制图。

用坐标纸或控制图专用纸来画。

一般在上方位置画x图,对应的下方画S图。

横轴表示组号,纵轴表示质量特性值的统计量,如均值和标准偏差。

中心线用实线,上下控制线用虚线绘制,并在各条线的右端,分别标出对应的UCL、CL、LCL符号和数值,在x图控制线的左上方标记n数值。

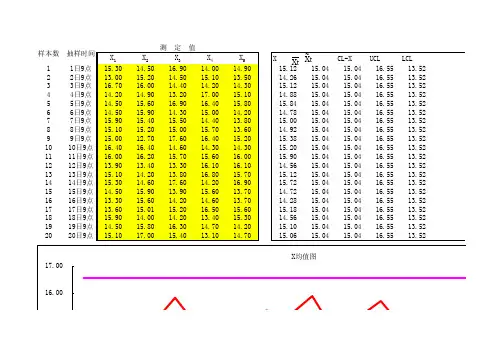

X 1X 2X 3X 4X 511日9点15.3014.5016.9014.0014.9022日9点13.0015.2014.5015.1013.5033日9点16.7016.0014.4014.2014.3044日9点14.2014.9013.2017.0015.1055日9点14.5015.6016.9016.4015.8066日9点14.5015.9014.3015.0014.2077日9点15.9015.4015.5014.4013.8088日9点15.1015.2015.0015.7013.6099日9点15.0012.7017.6016.4015.201010日9点16.4016.4014.6014.3014.301111日9点16.0016.2015.7015.6016.001212日9点13.9013.4013.3016.1016.101313日9点15.1014.2013.8016.8015.701414日9点15.3014.6017.6014.2016.901515日9点14.5015.9013.9015.6013.701616日9点13.3015.6014.2014.6013.701717日9点13.6015.0115.2016.5015.601818日9点15.9014.0014.2013.4015.301919日9点14.5015.8016.3014.7014.202020日9点15.1017.0015.4013.1014.70样本数抽样时间测 定 值控制图的观察与分析控制图用于对生产现状的分析,对于工序状态是否处于控制状态的判断,是根据控制图上的样本点子分布的规律作出。

一般来说反映出生产过程的稳定程度。

工序处于控制状态时,控制图上的点子随机地分散在中心线的两侧,离开中心线而接近上、下控制界限的点的点子更小。

若控制图满足下列两个条件,则可判断工序基本处于控制状态⑴点子未越出控制界限;⑵点子在控制界限内排列没有缺陷。

1、试作均值极差控制图

2、试作均值极差控制图、中位数极差控制图和均值标准差控制图

3、试作移动极差控制图

4、试作样本大小n 相等时的p

控制图

5、试作样本大小n 相等时的pn

控制图

6. 试作样本大小n不相等时的p控制图

〔案例〕

某电机厂生产洗衣机用小型电机,构成交验批的批量各不相等,现每隔1

小时抽取一个样本,共25批,经检验将不合格品数及不合格品率记入数据

表,试作分析用控制图。

7. 试作C控制图

某电线生产过程中,每隔一定时间对100m导线进行检查,检查的结果如表所示,试作C控制图。

8. 试作U控制图

某电子产品检查的结果如表所示,试作U控制图。

案例分析:

某工厂生产一产品,要求对产品的管电压进行质量控制,质检员按要求总计抽样了125个样本,其抽样方法为每小时5PCS,共计抽样25次!现要求对这些样本进行计算,得出如下数据:

XUCL Xbar Xlcl RUCL Rbar Rlcl Ca Cp Cpk δa

要求:

<1>:所有质量指标之解答皆要有明确而详细的解答过程!

<2>:精确到小数点后第三位!

抽样所得资料如下:

计算过程中会用到的常数:

A2=0.58 D3=0 D4=2.11 d2=2.33 USL=671 LSL=549 SL=610

XUCL Xbar Xlcl RUCL Rbar Rlcl Ca Cp Cpk δa

制图

说明:

<1> 描点与绘图时,要求将各图的管制上下限及中心线的值标记在图中,中心线为实线,管制上下限在图中以虚线表示!

<2> 描点后,点与点之间依次以虚线连结,所有图形之描绘应力求简洁美观!

均值图UCL=___ CL=___ LCL=___

组1 组2 组3 组4 组5 组6 组7 组8 组9 组10 组11 组12 组13 组14组15组16组17组18组19组20组21组22组23组24组25 极差图UCL=___ CL=___ LCL=___

组1 组2 组3 组4 组5 组6 组7 组8 组9 组10 组11 组12 组13 组14 组15 组16组17组18组19组20组21组22组23 组24组25。

案例1 控制图的计算实例

某厂生产直柄麻花钻,尺寸规格为。

现在测得100个麻花钻的直径数据如图1-1所示。

试绘制0.005

0.00346mm φ−−X R −控制图。

表1-1 麻花钻直径数据表

一、 打开工作表,从位于“样本数据”文件夹中保存的名为“控制图.xls”的Excel 表中获取数据。

1、 选择“文件 > 打开工作表”。

2、 选择工作表“控制图.xls”,单击打开,导入麻花钻直径数据表,如上表所示。

二、 数据处理,为方便后续分析工作,堆叠数据成一列。

1、 选择“数据 > 堆叠 > 行”

2、 选择需要堆叠的行X1-X5,并将堆叠后的数据存储在C7“直径”列中。

如图1-1所示。

图1-1 堆叠行

3、单击“确定”,麻花钻直径的X R

−控制图如图1-2所示。

图1-2 X R

−控制图。