鞍钢鲅鱼圈4038m_3高炉喷煤生产实践

- 格式:pdf

- 大小:751.25 KB

- 文档页数:4

炼铁厂工作的社会实践报告(2)(2). 喷吹岗位:生产中,喷吹系统通常由不同形式的喷吹罐组和相应的钟阀、流化装置等组成。

高炉喷煤工艺系统中主要涉及压缩空气、氮气、氧气和少量的蒸汽。

压缩空气主要用于煤的输送和喷吹,同时也为一些气动设备提供动力。

氮气和蒸汽主要用于维持系统的安全正常运行。

在此,酒钢-七号高炉三号原料区喷煤系统,煤粉喷吹、喷枪冷却、喷吹罐加压、补气、流化、煤粉仓流化以及系统充氮用气均为氮气。

氧气则用于富氧鼓风或氧煤喷吹。

煤粉喷吹通常是在喷吹罐组内充以压缩空气,再自混合器引入二次压缩空气将煤粉经管道和喷枪喷入高炉风口,而喷吹罐组通常采用并联式布置或采用串联式布置,底罐只做喷煤罐。

间接喷吹则是将制备好的煤粉,经专用输煤管道或罐车送入高炉附近的喷吹站,再由喷吹站将煤粉喷入高炉。

其特点是投资较大,设备配置复杂,除喷吹罐组外,还必须配制相应的收粉、除尘装置。

为便于处理喷吹事故,通常并列罐数最好为3个。

并列式喷吹若采用顺序倒罐,则对喷吹的稳定性会产生一定的影响;酒钢-七号高炉-三号原料区主要采用a、b双罐并联式,交叉倒罐式,则改善喷吹的稳定性,但必须配备精确的测量和控制手段。

另外,此种并列式喷吹占地面积大,但喷吹罐称量简单,投资较重叠式的要小。

通过喷吹罐罐顶充气或补气,刚倒完罐需要较高的罐压。

随着喷吹的不断进行,罐内料面不断下移,料层减薄,这时的罐压应当低些,补气时当料层进一步减薄时显然将破坏自然料面,补充气与喷吹气相通,这就要加大补气量,提高罐内压力。

而罐压应随罐内粉位的变化而改变。

罐顶补气容易将罐内的煤粉压结。

停喷时应把罐内压缩空气放掉,把罐压卸到零。

利用喷吹罐锥体部位的流态化装置进行补气,可起到松动煤粉和增强煤粉流动性的作用,实现恒定罐压操作。

在此理论基础上,酒钢-七号高炉三号原料区喷煤系统在计算机自动化系统保障的条件下,主要采用以下三种提高喷吹率的操作方式:① 通过给a、b喷吹罐加压提高喷煤量;② 通过增大a、b喷吹罐补气量减少喷吹量;③ 通过控制高炉的喷煤枪数量来控制。

宣钢3号高炉铁口喷溅问题探讨及解决方法【摘要】铁口喷溅是近年新建高炉的共性问题,不仅影响高炉的正常操作,而且还会造成较大的经济损失。

目前,宣钢炼铁厂3号高炉通过采用铁口压浆技术来解决高炉喷溅问题,效果比较良好。

【关键词】高炉;铁口喷溅;炮泥;压浆技术2011年6月份3#高炉(2000m3)开炉以来,两个出铁口有不同程度的喷溅问题。

为解决该问题,采用北京瑞尔公司的最新材质的炮泥和铁口修补料等进行了实验,取得了一定的效果。

1.铁口喷溅的原因与危害1.1铁口喷溅的原因宣钢炼铁厂3#高炉于2011年6月10日开炉,高炉采用高导热碳砖和铜冷却壁、软水密闭循环以及北京瑞尔公司大块陶瓷杯综合炉缸砌筑。

开炉后,铁口喷溅问题逐渐严重,炉前工作量加大,并且影响到了正点打开铁口。

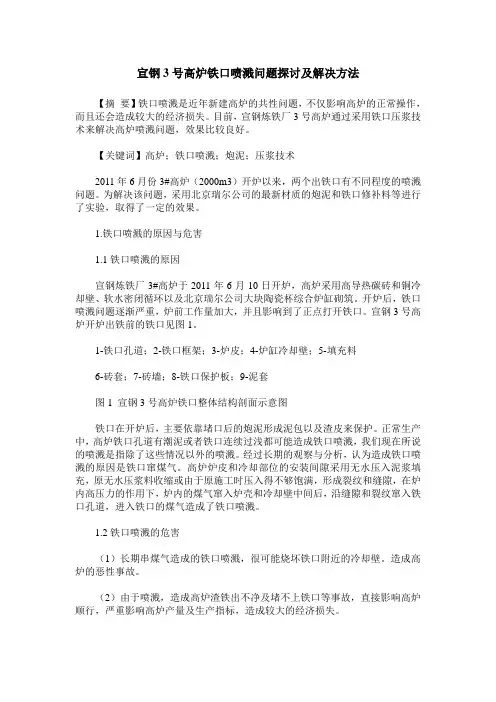

宣钢3号高炉开炉出铁前的铁口见图1。

1-铁口孔道;2-铁口框架;3-炉皮;4-炉缸冷却壁;5-填充料6-砖套;7-砖墙;8-铁口保护板;9-泥套图1 宣钢3号高炉铁口整体结构剖面示意图铁口在开炉后,主要依靠堵口后的炮泥形成泥包以及渣皮来保护。

正常生产中,高炉铁口孔道有潮泥或者铁口连续过浅都可能造成铁口喷溅,我们现在所说的喷溅是指除了这些情况以外的喷溅。

经过长期的观察与分析,认为造成铁口喷溅的原因是铁口窜煤气。

高炉炉皮和冷却部位的安装间隙采用无水压入泥浆填充,原无水压浆料收缩或由于原施工时压入得不够饱满,形成裂纹和缝隙,在炉内高压力的作用下,炉内的煤气窜入炉壳和冷却壁中间后,沿缝隙和裂纹窜入铁口孔道,进入铁口的煤气造成了铁口喷溅。

1.2铁口喷溅的危害(1)长期串煤气造成的铁口喷溅,很可能烧坏铁口附近的冷却壁。

造成高炉的恶性事故。

(2)由于喷溅,造成高炉渣铁出不净及堵不上铁口等事故,直接影响高炉顺行,严重影响高炉产量及生产指标,造成较大的经济损失。

(3)增加了炉前工人的劳动强度,在堵铁口作业时甚至出现扛炮现象,给高炉操作带来隐患。

(4)铁口喷溅造成高炉的除尘效果不好,不利于环保。

大型高炉铁口喷溅的危害、原因及其处理方法王宝海姜彦冰李伟伟姜曦鞍钢股份鲅鱼圈钢铁分公司炼铁部1号高炉(4038m3)于2008年9月6日开炉,2号高炉(4038m3)于2009年4月26日开炉,两座高炉在开炉以后都有过不同程度的铁口喷溅问题。

鞍钢鲅鱼圈公司炼铁部通过分析铁口喷溅机理和铁口通道温度,结合生产实践,总结出了一套解决高炉铁口喷溅问题的行之有效的方法。

铁口喷溅的危害鞍钢股份鲅鱼圈钢铁分公司炼铁部两座高炉自投产以来均有不同程度的铁口喷溅问题。

铁口喷溅主要有以下几个方面的危害:一是从出铁开始即有喷溅物,高炉的除尘达不到要求,造成环境污染。

二是喷溅物加大了炉前工人的劳动强度。

三是高炉铁口喷溅,炙热的渣铁飞溅,极易发生烧烫伤事故,是高炉生产中极大的安全隐患。

四是喷溅物堆积在主沟两侧,在堵铁口作业时易出现抗炮的现象,易损坏炉前设备,严重时会产生堵不上炮的事故,给高炉的操作带来隐患。

五是铁口喷溅严重影响主沟耐材的寿命。

六是由于喷溅,高炉渣铁出不净,直接影响高炉炉况顺行,严重影响高炉的产量,造成较大的经济损失。

高炉喷溅造成铁量损失,影响高炉经济指标。

铁口喷溅的原因高炉生产时,铁口孔道在高炉炉内高压和液态渣铁自身重力的共同作用下,将液态渣铁定期排放出来。

如果铁口孔道发生窜气现象,在排放渣铁时,炉缸内的高压煤气流混入到铁口孔道的铁流中,打破了原有的动力平衡稳定性,造成液态渣铁在排出铁口泥套时产生喷溅。

铁口孔道窜气主要有以下几个方面的原因:一是鲅鱼圈高炉铁口部位炉墙是采用小块碳砖和刚玉预制件整体砌筑而成,铁口孔道横向交叉方向上的砖缝以及铁口孔道泥芯外环和碳砖之间捣打料致密程度差,是铁口孔道产生窜风的主要因素。

二是冷却壁间的缝隙窜气。

鲅鱼圈高炉冷却壁间隙采用碳化硅捣打料填充,间隙狭小、施工困难,开炉后碳化硅捣打料干燥收缩,出现缝隙,形成煤气通道。

三是风口各套与风口组合砖之间缝隙窜气。

鲅鱼圈高炉风口与风口组合砖之间填充有缓冲泥浆,高炉投入生产后受温度影响,风口及组合砖热膨胀系数有差异,缓冲泥浆干燥收缩,会形成风口区域煤气泄漏通道。

鞍钢高炉喷煤现状及最佳煤比确定鞍钢高炉喷煤现状及最佳煤比确定摘要对鞍钢高炉喷煤现状进行了总结与评价,分析了存在的问题,并提出了改进意见。

分析认为,随着原燃料条件改善,鞍钢喷煤水平不断提高,并有进一步提升的空间,但幅度有限,若要大幅度提高喷煤水平,必须改善原燃料条件,改进和完善喷煤系统,并进一步改进高炉操作。

关键词高炉喷煤煤比鞍钢是国内最早开展高炉喷煤的单位之一。

特别是通过“七五”和“八五”期间的国家科技攻关取得了多项重大突破,技术水平处于国内领先地位,部分成果达到国际先进水平。

但近几年国内部分企业在高炉喷煤方面进步非常快,如宝钢从1998年以来煤比持续保持在200 kg/t 以上,其中1号高炉还在1999年9月创造了煤比260kg/t的最高记录。

虽然鞍钢近年来煤比也在不断增加,但整体水平还不高,2004年平均煤比仅为126 kg/t,其中最高的新1号高炉为149kg/t。

1 鞍钢高炉喷煤现状1.1 喷吹用煤鞍钢高炉是无烟煤和烟煤混喷,无烟煤主要来自山西、宁夏。

烟煤主要来自山西和黑龙江等地,品种较为复杂。

无烟煤和烟煤的配比约为7:3,主要化验指标见表1。

1.2煤粉制备鞍钢现有3个制粉车间,年制粉能力约为180万t。

一制粉车间有中速磨3台,年制粉能力约90万t,目前主要供给新1号、3号和三排(10号、1l号)高炉。

二制粉车间有球磨机4台,年制粉能力约90万t,主要供给5号、6号和一排(1号、2号、4号、9号)高炉。

三制粉车间是2004年与7号高炉改造同步施工建设的,设有2台中速磨(预留1台位置),年制粉能力60万t,采用直接喷吹工艺,主要给改造后的7号高炉和1l号高炉。

1.3 喷吹系统鞍钢高炉的喷吹模式多为间接喷吹,即集中制粉再通过管道把煤粉输送各高炉喷吹站进行分散喷吹。

只有新改造的7号高炉采用的是直接喷吹工艺,即集制粉、输送和喷吹于一体。

高炉喷吹罐组的布置方式均为串罐式,即收煤罐、贮煤罐与喷吹罐垂直重叠布置。

鞍钢鲅鱼圈高炉喷吹高比例烟煤生产实践侯金龙;蒋琛;蒋立强【摘要】分析了鞍钢股份有限公司鲅鱼圈钢铁分公司影响高炉喷吹高比例烟煤的生产因素,煤粉作业区采取了一系列防火防爆、生产操作及工艺改进措施后,实现了制粉喷吹系统在烟煤比例达66%时能稳定运行的生产实绩,生产成本降低300多万元.【期刊名称】《鞍钢技术》【年(卷),期】2017(000)005【总页数】4页(P43-46)【关键词】高炉;烟煤;防火防爆;氧含量【作者】侯金龙;蒋琛;蒋立强【作者单位】鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007【正文语种】中文【中图分类】TF538烟煤具有易燃易爆特性,在生产过程中一旦管控措施不当,就很容易引起着火、爆炸。

如何在确保系统生产平稳运行的前提下,大幅度提高烟煤配比、降低生产成本一直是喷煤工艺的一项核心问题。

为降低炼铁成本,鞍钢股份有限公司鲅鱼圈钢铁分公司煤粉作业区2015年将烟煤配比由原来的58%逐步提高至66%,运行后煤粉收集器布袋部分出现板结,同时磨机入口积煤偶尔会出现自燃现象,为此,鞍钢鲅鱼圈进行了影响高比例煤粉喷吹的影响因素分析,提出了改进措施。

磨机碾磨成的煤粉需特殊气体介质输送至布袋收集器,鞍钢鲅鱼圈输送煤粉的气体介质主要成分为热风炉废气,氧含量为3%,考虑到系统漏风率影响,混合气体在磨机出口氧含量大约为4%~6%,低氧含量的输送介质保证了煤粉能安全输送至布袋收集器。

制粉系统在关键部位设置了氧含量连续监测仪表和保安氮气装置。

一是在磨机出口处设有氧含量连续监测表和保安氮气,当氧含量超过8%(体积百分比)时,氧表会报警,岗位可根据报警采取自动或手动冲氮;二是在布袋箱出口设有氧含量连续监测表和保安氮气,当氧含量超过12%时,氧表会报警,岗位可手动进行冲氮;三是在细粉仓顶部设有氧表及CO含量表和保安氮气,当细粉仓氧含量超过12%时,系统会自动冲氮,当系统CO含量超过0.05%时系统也会自动冲氮。

鞍钢鲅鱼圈煤岩配煤技术的开发与应用庞克亮;王明国;赵恒波;刘冬杰【摘要】针对鞍钢鲅鱼圈所处中国东北部港口的独特地理位置特点,建立了适合鞍钢鲅鱼圈的煤岩配煤方法,分析了鞍钢鲅鱼圈配煤方案工程应用中各煤种用煤特点,考察了工程应用配煤方案的煤岩特征,并对应用煤岩配煤方案所得焦炭质量进行了分析,论述了鞍钢鲅鱼圈开展煤岩配煤技术为企业所创造的经济效益。

结果显示,鞍钢鲅鱼圈通过煤岩配煤技术的研究开发与应用,使炼焦用煤结构从以肥煤为主向以进口炼焦煤为主、国产劣质炼焦煤为辅的低成本炼焦用煤结构转变,在满足大型高炉用焦质量要求的前提下,不断优化配煤方案,逐步提高焦炭质量,使焦炭的反应性从27.36%下降到24.95%,反应后强度从62.20%提高到65.37%以上。

%In the light of the advantageous geographic location of Angang Bayuquan Steel Branch near the seaport in the northeast of China, the suitable method of coal blending by coal petrography in Bayuquan Steel Branch was established. The characteristics of different kinds of coals used in coal blending in Bayuquan Steel Branch were analyzed. The properties of the coal petrography in coal blending scheme for chemical engineering were investigated. And then the quality of coke produced according to the coal blending scheme by using the coal petrography was analyzed. And also the economic benefits obtained by using the coal blending by coal petrography in Bayuquan Steel Branch were discussed. It is concluded that the old composition of coking coals to be used for coking mainly dominated by fat coal is changed into the new one of low cost coking coals dominated by the imported coking coals and taking domestic cokingcoals as secondary fuels based on the development and application of the technology for coal blending by coal petrography in Bayuquan Steel Branch. On the premise of meeting the quality of the coke for iron-making in large blast furnaces, the coal blending scheme was optimized constantly and the quality of coke was improved gradually. And therefore the coke reactivity was decreased from 27.36% to 24.95%while the coke strength after reaction reached to more than 65.37%from 62.20%.【期刊名称】《鞍钢技术》【年(卷),期】2015(000)005【总页数】4页(P13-16)【关键词】炼焦;煤岩;配煤;焦炭【作者】庞克亮;王明国;赵恒波;刘冬杰【作者单位】鞍钢集团钢铁研究院,辽宁鞍山114009;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢集团化工事业部,辽宁鞍山114021【正文语种】中文【中图分类】TQ522在近一个世纪里煤化学经历了鼎盛发展阶段,焦化配煤炼焦技术随着煤化学学科的发展不断更新进步,然而,目前我国大多数企业的配煤技术仍是采用前苏联的“以焦、肥煤为主,气、肥、焦按一定比例配合”的配煤方式。

鞍钢鲅鱼圈球团生产实践汪立东;马贤国;国泉峰;滕雪亮;靳高峰【摘要】介绍了鞍钢股份有限公司鲅鱼圈钢铁分公司球团生产线组建情况,详细分析了制约球团生产运行的问题并提出解决方法.采用低温焙烧操作法和间断式供电操作法等,大幅度地降低了生产成本.实践证明,球团矿产量和质量完全满足高炉冶炼要求.【期刊名称】《鞍钢技术》【年(卷),期】2017(000)002【总页数】5页(P37-41)【关键词】链箅机—回转窑;球团;铁精矿;膨润土【作者】汪立东;马贤国;国泉峰;滕雪亮;靳高峰【作者单位】鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007【正文语种】中文【中图分类】TF124鞍钢股份有限公司鲅鱼圈钢铁分公司200万t/a链箅机—回转窑酸性氧化球团生产线为鞍钢集团矿业公司大孤山球团厂1#生产线异地搬迁项目,除主体设备搬迁外,其余设备均重新配置,由鞍钢集团工程技术有限公司设计。

球团搬迁工程历时1年,于2013年5月25日正式投产,由于搬迁过程中未对主体设备同步进行修配改,从试生产到正常生产期间中遇到了制约生产的难题,通过改进生产工艺和设备,创新生产操作方法,使生产与设备进入了良性稳定运行之中,高炉酸性炉料完全使用自产球团矿,炉况一直保持稳定顺行。

本文对鲅鱼圈球团组建以来的生产情况加以介绍。

1.1 工艺设备鞍钢股份有限公司鲅鱼圈分钢铁公司球团搬迁的主机设备有链箅机、回转窑、干燥机、环冷机、造球机、主抽风机、沸腾炉、配料圆盘、鼓风机、干燥风机、回热风机、除尘器、空压机等,另购配的主机设备有德国强力混合机、煤气点火器、微动力除尘器等。

1.2 工艺设备改进主要对原设计的部分工艺设备进行了改造。

鞍钢鲅鱼圈铁项目概况鞍钢鲅鱼圈钢铁项目于2006年6月13日正式动工建设。

虽然国家发改委审查批准的规模是500万t/年,但该项目的实际建设规模为650万t铁、650万t 钢、620.4万t材,项目总投资约为338亿元。

鲅鱼圈钢铁基地是首个由我国自主设计并技术总负责的项目,整个建设工期只用了28个月。

主要设备投产顺序如下:今年4月22日7m焦炉出焦;9月7日4038m3№1高炉顺利出铁;9月9日2座250t转炉出钢;9月17日23时35分,1450mm连铸机与1580mm热连轧生产线贯通,轧出第1卷495m长、1013mm宽、4mm厚的普碳钢成品板卷;截止10月底,5500mm宽厚板处于紧张的热负荷试车过程之中。

1 鲅鱼圈钢铁项目厂区形成概况鞍钢鲅鱼圈钢铁项目主厂区南北长约2.75km,东西长约3.05km,占地面积8.32km2,其中,3.27km2建设用地是将规划区内6座海拔33米~90米的山峰,经爆破、挖运“削平”、移填到相应的海域得来的。

厂区设计采取阶梯式,自西向东标高为24~6m不等,陆域挖填约5500万m3,所挖土方全部用于填海,石方主要用于砌筑海堤和防浪墙,多余的石方外销,厂区平整和陆域形成挖填方费用约20亿元人民币。

2 生产工序主要设备配置鲅鱼圈钢铁项目采用当今世界最先进的技术装备和工艺,同时融合了鞍钢的自主创新与集成创新,总体来说,是一个装备水平和产品档次较高的现代化全流程钢铁厂。

◆焦炉:4×52孔(7.00m)焦炉和两座干熄焦,总投资20.9亿元。

焦炉4月22日投产,第一炉烘炉48小时,M40值达到87%。

◆烧结:2×405m2烧结机,计划8.7亿,含脱硫。

预计9.3亿元左右。

预留镁法脱硫,烟气脱硫没有上。

◆高炉:2×4038m3高炉,部分采用铜冷却壁(7-11段),高炉设计寿命20年。

炉底采用陶瓷杯,炉顶和INBA采用PW技术。

设计焦比310kg/t、喷煤220kg/t、富氧5%、湿法除尘。

鞍钢鲅鱼圈1号高炉长期护炉操作实践赵立军;王宝海;唐继忠;姜彦兵;蒋益;董建兴【摘要】针对鞍钢股份有限公司鲅鱼圈钢铁分公司炼铁部1号4038 m3高炉炉缸环炭温度升高,炉缸存在安全隐患的情况,采取了改造炉缸冷却系统、增加在线监测设备、长期坚持精料方针和优化高炉操作制度等措施,有效控制了炉缸环炭温度,护炉效果良好,实现了长达6年的护炉期内,高炉安全稳定运行.【期刊名称】《鞍钢技术》【年(卷),期】2019(000)003【总页数】4页(P48-51)【关键词】高炉;炉缸;护炉;操作【作者】赵立军;王宝海;唐继忠;姜彦兵;蒋益;董建兴【作者单位】鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口 115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口 115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口 115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口 115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口 115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口 115007【正文语种】中文【中图分类】TF54近年来,国内外多次发生高炉烧穿事故。

据不完全统计,2010年至2018年3月约有15座高炉发生烧穿事故,给冶金企业造成重大损失。

其中有些事故发生在高炉开炉2~4个月内,多数烧穿事故发生在高炉开炉后的4~7年里。

此外,还有20余座2000 m3以上级别高炉虽没有发生烧穿事故,但仍存在炉缸安全隐患[1-2],说明这些高炉在设计、施工质量、日常管理和生产操作等方面存在一定缺陷。

鞍钢股份有限公司鲅鱼圈钢铁分公司炼铁部(以下简称鲅鱼圈炼铁部)有4038m3高炉2座,其中1号高炉采用了多项先进冶炼技术,如小块焦回收利用技术,板壁结合的软水密闭循环冷却系统,英巴法水渣处理技术,地德式外燃热风炉技术,双预热余热回收燃烧炉技术,喷吹系统采用浓相喷吹技术等。

1号高炉于2008年9月6日开炉,实现一次投产成功。

鞍钢高炉煤粉喷吹氮气回收生产实践王振东;何国强;马克;王安嘉【摘要】为提高高炉煤粉喷吹氮气利用率,减少氮气放散,进一步降低炼铁成本,鞍钢股份有限公司炼铁总厂煤粉作业区利用三罐并列式氮气回收喷吹工艺技术,结合自身工艺设备特点,开发出多罐并联式氮气回收技术.实践表明,该技术操作简单,运行稳定,工艺容错性强,氮气回收率高达40%以上.【期刊名称】《鞍钢技术》【年(卷),期】2015(000)003【总页数】4页(P39-42)【关键词】高炉;煤粉喷吹;氮气;回收【作者】王振东;何国强;马克;王安嘉【作者单位】鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;鞍钢股份有限公司炼铁总厂,辽宁鞍山114021【正文语种】中文【中图分类】TF54随着高炉高煤比、大喷煤量的生产需求,高效、稳定、低消耗的喷煤技术已成为现代化喷煤技术的发展方向。

氮气作为煤粉喷吹工艺重要的能源介质,在煤粉喷吹结束后,全部被放散,能源消耗十分严重。

因此,国内各大钢厂均在回收、重复利用喷吹氮气上开展工艺技术研发。

如武钢、沙钢的煤粉工艺中主要的氮气回收技术是采用3罐并列式单管路加分配器技术。

此种技术能够在单罐喷吹结束后将喷吹罐内的一半氮气回收至等待充压的喷吹罐内,以此节约大量氮气。

但此种工艺需要在设计初期就将喷吹工艺设计为三罐并列式喷吹形式[1],受初始设计影响大,因此很难被其他钢铁厂借鉴利用。

鞍钢利用均压回收一半氮气原理,结合自身工艺特点,研发出多罐并列式氮气回收工艺,目前已实现单罐喷吹后可回收40%以上的氮气量,对降低炼铁成本具有重要意义。

鞍钢二制粉负责为新4#高炉和新5#高炉两座容积为2580 m3高炉喷吹煤粉,设计最大喷吹煤量为60 t/h,最大煤比为220 kg/t。

单座高炉喷吹系统采用4罐并列双主管加双分配器的直接喷吹工艺,2个分配器分别对应15根支管,所有支管采用等长设计,配合阻损补偿技术,确保炉前喷吹均匀。

鞍钢鲅鱼圈近年来烧结生产节能措施孙俊波;杨熙鹏;王小强【摘要】In order to decrease the energy consumption, a series of measures were taken by Bayuquan Iron & Steel Subsidiary Company of Angang Steel Co. in recent years, consisting of getting electric power by use of the waste gas of the circular cooler for preheating the sinter mixture, doing the ore blending for sintering by adding the carbon-bearing industrial waste, upgrading the enclosing cover plates at both ends of the sintering machine to reduce the detrimental air leakage of the sintering system so that the energy consumption in sintering process was decreased greatly and thus the effect of energy saving is obvious.%为了降低烧结工序能耗,近年来鞍钢股份有限公司鲅鱼圈钢铁分公司采取了一系列措施,如利用环冷机热废气进行发电和预热烧结混合料、烧结配矿使用工业含碳废弃物、改造烧结机头尾密封盖板降低系统有害漏风等,使烧结工序能耗大幅度降低,节能效果明显。

【期刊名称】《鞍钢技术》【年(卷),期】2016(000)004【总页数】4页(P42-45)【关键词】烧结;热废气;工业废弃物;密封盖板;工序能耗【作者】孙俊波;杨熙鹏;王小强【作者单位】鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007;鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007【正文语种】中文【中图分类】TF124钢铁企业是能源消耗大户,而烧结工序的能耗约占钢铁企业总能耗的10%左右。