关键质量属性和关键工艺参数

- 格式:docx

- 大小:28.93 KB

- 文档页数:8

关键质量属性关和键工艺参数(CQA&CPP)1、要求:生产工艺风险评估的重点将由生产工艺的关键质量属性(CQA)和关键工艺参数(CPP)决定.生产工艺风险评估需要保证能够对生产工艺中所有的关键质量属性(CQA)和关键工艺参数(CPP)进行充分的控制。

2、定义:CQA关键质量属性:物理、化学、生物学或微生物的性质或特征,其应在适当的限度、范围或分布内,以保证产品质量。

CPP关键工艺参数:此工艺参数的变化会影响关键质量属性,因此需要被监测及控制,确保产产品的质量。

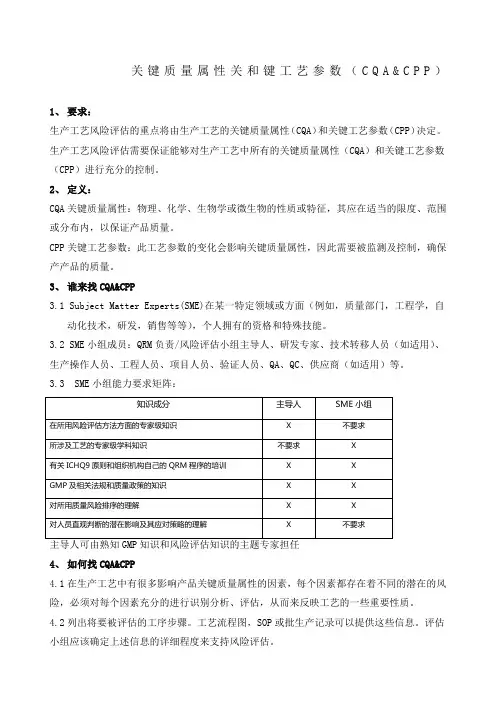

3、谁来找CQA&CPP3.1 Subject Matter Experts(SME)在某一特定领域或方面(例如,质量部门,工程学,自动化技术,研发,销售等等),个人拥有的资格和特殊技能。

3.2 SME小组成员:QRM负责/风险评估小组主导人、研发专家、技术转移人员(如适用)、生产操作人员、工程人员、项目人员、验证人员、QA、QC、供应商(如适用)等。

3。

3 SME小组能力要求矩阵:4、如何找CQA&CPP4。

1 在生产工艺中有很多影响产品关键质量属性的因素,每个因素都存在着不同的潜在的风险,必须对每个因素充分的进行识别分析、评估,从而来反映工艺的一些重要性质.4。

2 列出将要被评估的工序步骤。

工艺流程图,SOP或批生产记录可以提供这些信息.评估小组应该确定上述信息的详细程度来支持风险评估.例:文件资源:保证在评估之前已经具备所有必要的文件。

良好培训:保证在开展任何工作之前所有必要的风险评估规程、模板和培训已经就位。

评估会议:管理并规划所有要求的风险评估会议。

例:资料需求单ICH Q8(R2)‐QbD‐系统化的方法、ICHQ9‐质量风险管理流程图CQA&CPP风险评估工具‐FMEA6。

1FMEA实施:1。

成立一个评估小组2。

识别已知和潜在的失效模式3。

识别严重性、可能性和可检测性4. 详细说明行为5。

重新评级6。

详细说明剩余的风险7。

关键质量属性关和键工艺参数(CQA&CPP)1、要求:生产工艺风险评估的重点将由生产工艺的关键质量属性(CQA)和关键工艺参数(CPP)决定。

生产工艺风险评估需要保证能够对生产工艺中所有的关键质量属性(CQA)和关键工艺参数(CPP)进行充分的控制。

2、定义:CQA 关键质量属性:物理、化学、生物学或微生物的性质或特征,其应在适当的限度、范围或分布内,以保证产品质量。

CPP 关键工艺参数:此工艺参数的变化会影响关键质量属性,因此需要被监测及控制,确保产产品的质量。

3、谁来找CQA&CPP3.1 Subject Matter Experts(SME)在某一特定领域或方面(例如,质量部门,工程学,自动化技术,研发,销售等等),个人拥有的资格和特殊技能。

3.2 SME 小组成员:QRM 负责/风险评估小组主导人、研发专家、技术转移人员(如适用)、生产操作人员、工程人员、项目人员、验证人员、QA、QC、供应商(如适用)等。

3.3 SME 小组能力要求矩阵:4、如何找CQA&CPP4.1在生产工艺中有很多影响产品关键质量属性的因素,每个因素都存在着不同的潜在的风险,必须对每个因素充分的进行识别分析、评估,从而来反映工艺的一些重要性质。

4.2列出将要被评估的工序步骤。

工艺流程图,SOP 或批生产记录可以提供这些信息。

评估小组应该确定上述信息的详细程度来支持风险评估。

例:文件资源:保证在评估之前已经具备所有必要的文件。

良好培训:保证在开展任何工作之前所有必要的风险评估规程、模板和培训已经就位。

评估会议:管理并规划所有要求的风险评估会议。

例:资料需求单ICH Q8(R2)‐ QbD‐系统化的方法、ICHQ9‐质量风险管理流程图CQA&CPP 风险评估工具‐FMEA6.1FMEA 实施:1.成立一个评估小组2.识别已知和潜在的失效模式3.识别严重性、可能性和可检测性4.详细说明行为5.重新评级6.详细说明剩余的风险7.完成一个简短的摘要6.2 风险评估:1、列出将要被评估的工序步骤:在生产工艺中有很多影响产品关键质量属性的因素,每个因素都存在着不同的潜在的风险,必须对每个因素充分的进行识别分析、评估,从而来反映工艺的一些重要性质。

关键质量属性关和键工艺参数(C Q A&C P P)1、要求:生产工艺风险评估的重点将由生产工艺的关键质量属性(CQA)和关键工艺参数(CPP)决定。

生产工艺风险评估需要保证能够对生产工艺中所有的关键质量属性(CQA)和关键工艺参数(CPP)进行充分的控制。

2、定义:CQA关键质量属性:物理、化学、生物学或微生物的性质或特征,其应在适当的限度、范围或分布内,以保证产品质量。

CPP关键工艺参数:此工艺参数的变化会影响关键质量属性,因此需要被监测及控制,确保产产品的质量。

3、谁来找CQA&CPP3.1 Subject Matter Experts(SME)在某一特定领域或方面(例如,质量部门,工程学,自动化技术,研发,销售等等),个人拥有的资格和特殊技能。

3.2 SME小组成员:QRM负责/风险评估小组主导人、研发专家、技术转移人员(如适用)、生产操作人员、工程人员、项目人员、验证人员、QA、QC、供应商(如适用)等。

3.3 SME小组能力要求矩阵:4、如何找CQA&CPP4.1 在生产工艺中有很多影响产品关键质量属性的因素,每个因素都存在着不同的潜在的风险,必须对每个因素充分的进行识别分析、评估,从而来反映工艺的一些重要性质。

4.2 列出将要被评估的工序步骤。

工艺流程图,SOP或批生产记录可以提供这些信息。

评估小组应该确定上述信息的详细程度来支持风险评估。

例:文件资源:保证在评估之前已经具备所有必要的文件。

良好培训:保证在开展任何工作之前所有必要的风险评估规程、模板和培训已经就位。

评估会议:管理并规划所有要求的风险评估会议。

例:资料需求单ICH?Q8(R2)‐ QbD‐系统化的方法、 ICHQ9‐质量风险管理流程图CQA&CPP风险评估工具‐FMEA6.1FMEA实施:1. 成立一个评估小组2. 识别已知和潜在的失效模式3. 识别严重性、可能性和可检测性4. 详细说明行为5. 重新评级6. 详细说明剩余的风险7. 完成一个简短的摘要6.2风险评估:1、列出将要被评估的工序步骤:在生产工艺中有很多影响产品关键质量属性的因素,每个因素都存在着不同的潜在的风险,必须对每个因素充分的进行识别分析、评估,从而来反映工艺的一些重要性质。

简述药品关键质量属性(CQA)以及指标分析关键质量属性(Critical Quality Attributes,CQA):指物质(药品或活性成分)具备的直接或间接影响物质安全、鉴别、强度、纯度的物理,化学,微生物方面特性.关键质量属性确定的标准是基于药品在不符合该质量属性时对患者所造成危害(安全性和有效性)的严重程度。

关键工艺参数:简单来说:影响药品关键质量属性的工艺参数复杂来说:Critical Process Parameter (CPP):A process parameter whose variability has an impact on a critical quality attribute and therefore should be monitored or controlled to ensure the process produces the desired quality。

ICH Q8 Pharmaceutical Development。

我们来看看常见质量属性以及为什么这些属性是或者不是关键质量属性(重点考虑安全性和有效性)物理质量属性:一、外观:(非CQA)属性目标:让患者容易接受的颜色和形状,无目视观察到的缺陷。

理由:颜色,形状和外观与安全性和有效性无直接关系.因此,它们不是关键。

做为质量属性的原因是因为长得好看的东西更容易让人接受...例如小孩吃糖喜欢卡通状的.这是一个看脸的世界。

二、气味:(非CQA)属性目标:不要那么难闻。

理由:一般来说,可觉察的气味与安全性和有效性无直接关系,但气味可影响患者可接受性并导致投诉。

如果药品中使用的药物和辅料都有难闻气味或者在药品生产工艺中使用有机溶剂,则应该在药品研发阶段设定好适量的矫味剂。

三、尺寸大小(CQA)属性目标:便于吞咽、使用(仿制药考虑与参比制剂一致)理由:药品(片剂、胶囊、栓剂等)的尺寸大小与吞咽性、可使用性有关;因此,它是关键。

关键质量属性CQA和关键工艺参数CPP评估什么是关键质量属性?关键质量属性(Critical Quality Attribute,CQA)是指它们对产品质量有重大影响的属性,如产品的物理、化学、生物学特性及其稳定性等。

评估CQA通常使用可靠的分析和测试方法,以确定产品是否符合规定标准和质量要求。

在制药工业中,CQA通常由监管机构指定并指导其评估。

CQA评估的结果有助于理解和控制生产过程中可能影响产品质量的因素。

这有助于确保产品质量的一致性和可靠性。

什么是关键工艺参数?关键工艺参数(Critical Process Parameters,CPP)是控制生产设备和过程的参数,它们对CQA的控制至关重要。

如机器的温度、转速和压力等参数。

评估CPP通常需要进行试验和分析,以确定哪些参数对CQA影响最显著,并为根据这些参数进行控制和调整提供依据。

在制药工业中,评估CPP有助于了解可能影响CQA的参数,并确定这些参数的控制范围。

这有助于确保生产过程的稳定性和产品质量的一致性。

CQA和CPP之间的关系CQA和CPP之间存在着密切的关系。

通过评估CQA,可以确定可能影响产品质量的因素。

然后可以通过评估CPP来确定哪些参数是影响CQA最显著的。

在生产过程中,管理和控制这些关键参数将有助于确保产品符合规定的CQA。

例如,对于制造一种特定药品,药品的水含量可能是CQA之一。

通过分析数据,可以确定温度和湿度等因素对水含量有很大影响。

因此,温度和湿度可能是错误控制的CPP。

了解这一点之后,就可以在生产过程中管理和控制温度和湿度来确保药品符合CQA。

如何评估CQA和CPP针对不同的产品和生产过程,可以采用不同的方法和技术来评估CQA和CPP。

一些常见方法包括:实验设计实验设计是通过设计实验来确定CPP和CQA的适当方法。

在实验设计中,可以尝试不同的参数值和参数范围,以确定最佳组合。

这将有助于确定控制CPP的最佳参数范围。

图形分析图形分析是通过分析已收集的数据来确定CQA和CPP之间的联系。

关键质量属性CQA关键工艺参数CPP质量风险管理关键质量属性主要可以分为四类:功能性、可靠性、可维护性和可用性。

功能性是指产品或服务是否满足客户的功能要求;可靠性是指产品或服务在特定条件下能够正常运行的能力;可维护性是指产品或服务在出现问题时能够方便地进行维修和保养;可用性是指产品或服务对于客户是否易于使用和理解。

关键质量属性的确定需要根据客户需求和期望,结合产品或服务的特性和使用环境来进行分析和评估。

在确定关键质量属性时,可以采用质量功能展开(QFD)和敏感性分析等方法来量化客户需求和设计要求,并与产品或服务的性能指标进行对比。

关键质量属性的实现需要依赖于关键工艺参数(CPP)。

关键工艺参数是指在产品或服务的设计和制造过程中,对于产品或服务质量具有重要影响的参数。

关键工艺参数的确定需要根据产品或服务的特性和使用环境,结合工艺能力和设备性能来进行分析和评估。

关键工艺参数的控制和优化是实现关键质量属性的关键。

在产品或服务的设计和制造过程中,通过对关键工艺参数进行监控和调整,可以保证产品或服务的稳定性和一致性。

关键工艺参数的优化需要依赖于数据分析和工程实验,通过优化参数设置和工艺流程,来提高产品或服务的性能和质量。

质量风险管理是指在产品或服务的设计和制造过程中,对于质量风险进行识别、评估和控制的过程。

质量风险是指产品或服务在设计、制造、运营和使用中可能发生的质量问题和质量损失。

质量风险管理的目标是最大限度地降低产品或服务的质量风险,并保证产品或服务的质量和可靠性。

质量风险管理可以采用质量风险评估和质量风险控制两个阶段来进行。

在质量风险评估阶段,可以通过故障模式和影响分析(FMEA)和设计失效模式和影响分析(DFMEA)等方法,对产品或服务的质量风险进行识别和评估。

在质量风险控制阶段,可以采用设计控制和过程控制等措施,来降低产品或服务的质量风险。

总之,关键质量属性、关键工艺参数和质量风险管理是产品或服务设计和制造过程中的重要概念和方法。

关键质量属性关和键工艺参数(CQA&CPP)

1、要求:

生产工艺风险评估的重点将由生产工艺的关键质量属性(CQA)和关键工艺参数(CPP)决定。

生产工艺风险评估需要保证能够对生产工艺中所有的关键质量属性(CQA)和关键工艺参数(CPP)进行充分的控制。

2、定义:

CQA关键质量属性:物理、化学、生物学或微生物的性质或特征,其应在适当的限度、范围或分布内,以保证产品质量。

CPP关键工艺参数:此工艺参数的变化会影响关键质量属性,因此需要被监测及控制,确保产产品的质量。

3、谁来找CQA&CPP

3.1 Subject Matter Experts(SME)在某一特定领域或方面(例如,质量部门,工程学,自动化技术,研发,销售等等),个人拥有的资格和特殊技能。

3.2 SME小组成员:QRM负责/风险评估小组主导人、研发专家、技术转移人员(如适用)、生产操作人员、工程人员、项目人员、验证人员、QA、QC、供应商(如适用)等。

3.3 SME小组能力要求矩阵:

4、如何找CQA&CPP

4.1 在生产工艺中有很多影响产品关键质量属性的因素,每个因素都存在着不同的潜在的风险,必须对每个因素充分的进行识别分析、评估,从而来反映工艺的一些重要性质。

4.2 列出将要被评估的工序步骤。

工艺流程图,SOP或批生产记录可以提供这些信息。

评估小组应该确定上述信息的详细程度来支持风险评估。

例:

找CQA&CPP之前的必要条件

文件资源:保证在评估之前已经具备所有必要的文件。

良好培训:保证在开展任何工作之前所有必要的风险评估规程、模板和培训已经就位。

评估会议:管理并规划所有要求的风险评估会议。

例:资料需求单

怎么找CQA&CPP

ICH Q8(R2)‐ QbD‐系统化的方法、 ICHQ9‐质量风险管理流程图

CQA&CPP风险评估工具‐FMEA

6.1FMEA实施:

1. 成立一个评估小组

2. 识别已知和潜在的失效模式

3. 识别严重性、可能性和可检测性

4. 详细说明行为

5. 重新评级

6. 详细说明剩余的风险

7. 完成一个简短的摘要

6.2风险评估:

1、列出将要被评估的工序步骤:在生产工艺中有很多影响产品关键质量属性的因素,每个因素都存在着不同的潜在的风险,必须对每个因素充分的进行识别分析、评估,从而来反映工艺的一些重要性质。

2、列出将要被评估的工序步骤。

工艺流程图,SOP或批生产记录可以提供这些信息。

评估小组应该确定上述信息的详细程度来支持风险评估。

6.3风险识别:

1、目标产品质量概况(QTPP ):详细列举目标产品的适应症、给药途径、剂型、性状、包装形式、微生物限度等概况。

2、生产工艺:列举完整的工艺流程图及详细步骤。

3、操作单元的识别:一个在生产工艺中独立的步骤或操作,对工艺和操作进行定义以实现一个特殊的工艺目标。

对生产工艺中各个操作单元进行识别。

4、关键质量属性的识别:对生产工艺中各个操作单元的关键质量属性进行识别。

5、关键工艺参数的识别:识别各个操作单元中影响关键质量属性的关键工艺参数。

7、找到CQA&CPP之后怎么办

7.1风险分析

1、风险分析是对所关联已经确认了的危害因素进行评估。

2、在确定了关键工艺参数之后,将针对每个已经确定的关键工艺参数进行分析,分析其失效时可能产生的危害。

3、明确描述确认的原因,可能是一个或多个。

7.2 风险评价

1、需要对生产工艺风险分析时确认的危害进行全面的审查以保证能够确定出所有的潜在风险并对其进行评估。

2、全面审查依据当前控制方法进行

3、风险评价可以定性或定量描述

风险评价

将把严重性和可能性合在一起来评价风险级别。

将采用如下方法来确定风险级别:

在此步将对风险优先性进行评价。

在进行评价之后,将风险级别和可检测性合并到一起来确定整体的风险优先性,通过如下方式对风险优先性进行评价:

来决定适宜的控制方法并确定验证工作的范围。

7.3风险控制

风险评估结果(风险优先结果为高或中)用于确定合理的控制措施。

应具有选择范围来基于识别的风险提供所需的控制措施。

7.4风险降低

1、当风险超过了其可接受水平时,采用质量风险降低和避免程序。

风险降低可包括降低危害的严重性和可能性时所采取的措施。

提高危害和质量风险的可检测性的程序也被用作风险控制策略的一部分。

在实施风险降低措施的过程中,新的风险可能也会被引入到系统中,或者提高了其它已有风险的显著性。

因此,合适的做法应当是重新进行风险评估,以确认和评价可能的风险变更。

2、推荐的控制措施

1) 工艺设计或系统设计的更改;

2) 外部规程的应用;

3) 增加技术规格的详细信息或格式;

4) 增加检查确认工作的程度或力度;

5) 其他。

3、采取行动

如适用的话,则简要描述实际采取的控制行动。

4、风险再评估

针对计划应用的风险控制措施,以再次确认严重性、可能性和可检测性,并确认实施措施后的风险优先性。

5、责任人及指定日期

根据计划采取的控制行动指定责任人和完成日期。

7.5风险接受

1、是接受风险的决定。

风险接受可以是接受残余风险的正式决议,也可以是一个被动决议,其中并没有指定残余风险。

对于某些类型的危险,即使最好的质量风险管理也不能完全消除风险。

在这些情况下,可以认为已经应用了最佳质量风险管理策略且质量风险也降低到了一个可接受水平。

2、风险接受的类型如下:

1) 当风险优先性为低时为风险可控;

2) 当风险优先性为中时为风险降低但仍存在剩余风险,需要接受剩余风险;

3) 当风险优先性为高时需重新进行风险评估,检查是否正确的识别、分析和评价了风险,并采取了相应的风险控制措施;

风险控制矩阵

例:

定期进行审核以确保建议的措施能有效降低风险,并且不会给工艺带来新风险。

审核和更新的执行应基于变更控制事件和响应,或发现的重要新信息或数据的,例如:失败、偏差、调查及其他纠正预防措施。

7.7风险沟通

将对确定风险,建议,措施的执行和剩余风险形成一份报告来供审核和批准。

风险评估文件将被维护并遵循变更控制。

总结:

1、C QA&CPP是工艺验证的关注内容

2、F MEA工具是ICH Q9 推荐风险管理工具

3、C QA&CPP评估需要不同的SME参与

4、. CQA&CPP评估应关注工艺先前知识。