烧失量测定原理(精)

- 格式:ppt

- 大小:1.20 MB

- 文档页数:1

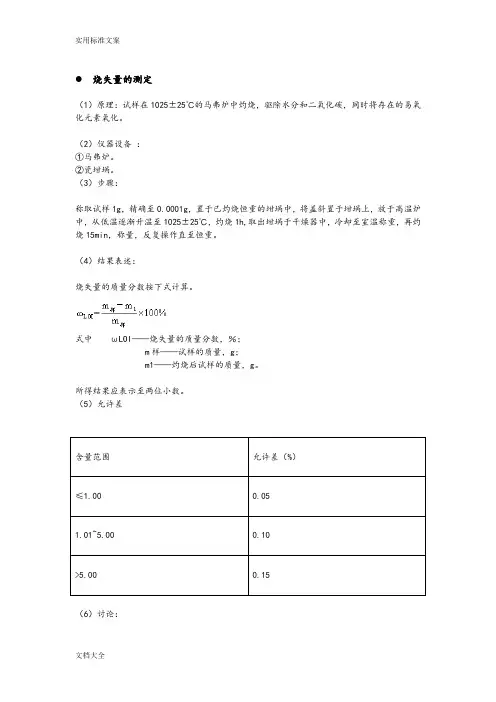

烧失量的测定(1)原理:试样在1025±25℃的马弗炉中灼烧,驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

(2)仪器设备:①马弗炉。

②瓷坩埚。

(3)步骤:称取试样1g,精确至0.0001g,置于已灼烧恒重的坩埚中,将盖斜置于坩埚上,放于高温炉中,从低温逐渐升温至1025±25℃,灼烧1h,取出坩埚于干燥器中,冷却至室温称重,再灼烧15min,称量,反复操作直至恒重。

(4)结果表述:烧失量的质量分数按下式计算。

式中ωLOI——烧失量的质量分数,%;m样——试样的质量,g;m1——灼烧后试样的质量,g。

所得结果应表示至两位小数。

(5)允许差含量范围允许差(%)≤1.00 0.051.01~5.00 0.10>5.00 0.15(6)讨论:①骤加高温会引起试样中烧失量急速挥发,造成试样的飞溅损失,使分析结果有误差;②灼烧后试样吸水性很强,所以冷却时间必须固定,称量迅速,以免吸收空气中的水分使结果偏低。

二氧化硅的测定(1)原理:硅的测定可利用重量法。

将试样与固体氯化铵混匀后,再加盐酸分解,其中的硅成硅酸盐凝胶沉淀下来,经过滤、洗涤,在瓷坩埚中于950℃灼烧至恒重,称量求其质量,得到二氧化硅含量。

本法测定结果约较标准法高0.2%左右。

若改用铂坩埚在1100℃灼烧恒重、经氢氟酸处理后,测定结果与标准法结果误差小于0.1% 。

(2)仪器试剂:马弗炉、瓷坩埚、干燥器和坩埚钳; NH4Cl(固),HCl(浓,6 mol·dm-3,2 mol·dm-3),HNO3(浓),AgNO3(0.1 mol·dm-3)。

(3)步骤:准确称取0.4g试样,置于50cm3烧杯中,加入2.5~3g固体NH4Cl,用玻璃棒混匀,滴加浓HCl至试样全部润湿(一般约需2cm3),并滴加浓HNO3 2~3滴,搅匀。

盖上表面皿,置于沸水浴上,加热1min,加热水约40cm3,搅动,以溶解可溶性盐类。

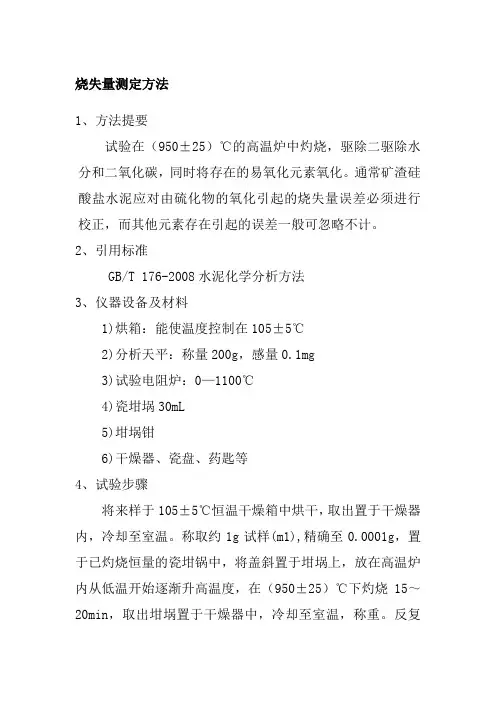

烧失量测定方法

1、方法提要

试验在(950±25)℃的高温炉中灼烧,驱除二驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

通常矿渣硅酸盐水泥应对由硫化物的氧化引起的烧失量误差必须进行校正,而其他元素存在引起的误差一般可忽略不计。

2、引用标准

GB/T 176-2008水泥化学分析方法

3、仪器设备及材料

1)烘箱:能使温度控制在105±5℃

2)分析天平:称量200g,感量0.1mg

3)试验电阻炉:0—1100℃

4)瓷坩埚30mL

5)坩埚钳

6)干燥器、瓷盘、药匙等

4、试验步骤

将来样于105±5℃恒温干燥箱中烘干,取出置于干燥器内,冷却至室温。

称取约1g试样(m1),精确至0.0001g,置于已灼烧恒量的瓷坩锅中,将盖斜置于坩埚上,放在高温炉内从低温开始逐渐升高温度,在(950±25)℃下灼烧15~20min,取出坩埚置于干燥器中,冷却至室温,称重。

反复。

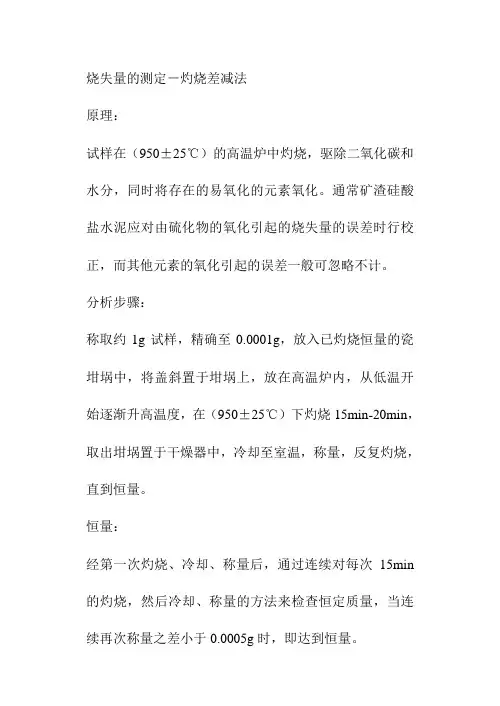

烧失量的测定-灼烧差减法

原理:

试样在(950±25℃)的高温炉中灼烧,驱除二氧化碳和水分,同时将存在的易氧化的元素氧化。

通常矿渣硅酸盐水泥应对由硫化物的氧化引起的烧失量的误差时行校正,而其他元素的氧化引起的误差一般可忽略不计。

分析步骤:

称取约1g试样,精确至0.0001g,放入已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在高温炉内,从低温开始逐渐升高温度,在(950±25℃)下灼烧15min-20min,取出坩埚置于干燥器中,冷却至室温,称量,反复灼烧,直到恒量。

恒量:

经第一次灼烧、冷却、称量后,通过连续对每次15min 的灼烧,然后冷却、称量的方法来检查恒定质量,当连续再次称量之差小于0.0005g时,即达到恒量。

粉煤灰烧失量(%)试验取样方法一、粉煤灰烧失量(%)试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,防在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

称量,如此反复灼烧,直至恒重。

三、计算:烧失量(%)S=(G1-G2)/G1*100G1烧前质量,G2烧后质量。

四、粉煤灰必试项目试验结果评定标准评定依据《用于水泥和混凝土中的粉煤灰》(GB1596-91),其品质指标应符合下表规定:烧失量(%)不大于Ⅰ级5% Ⅱ级8 % Ⅲ级15%三)、掺合料“混凝土中掺用矿物掺合料的质量应符合现行标准《混凝土矿物外加剂应用技术规程》DB/T 1013-2004 J10364-2004《用于水泥和混凝土中的粉煤灰》GB/T1596-2005等的规定。

矿物掺合料的掺量应通过试验确定。

检查数量:按进场的批次和产品的抽样检验方案确定。

检查方法:检查出厂合格证和进场复验报告。

“混凝土生产中为改善其某些性能、调节混凝土强度等级、节约水泥材料、而加入的人造或工业废料及天然的矿物材料,称为混凝土掺合料。

其可分为活性掺合料和非活性掺合料。

活性掺合料是指某些自身具有水硬性的材料,如碱性粒化高炉矿渣、增钙液态渣、烧页岩灰等。

或者某些自身不具有水硬性,但经磨细与石灰或石灰和石膏拌合在一起,加水后能在常温下具有胶凝性的水化产物,既能在水中也能在空气中硬化,这种材料称为具有活性的水硬性材料,如酸性粒化高炉矿渣、硅粉、沸石粉、粉煤灰、烧页岩以及火山灰质材料,如火山灰、浮石、凝灰岩、硅藻土、蛋白石等。

烧失量重量法全文共四篇示例,供读者参考第一篇示例:烧失量重量法是一种常用的化学分析方法,通过测定样品在高温下的失重量来确定其中的各种成分的含量。

这种方法广泛应用于许多领域,如矿产资源开发、材料科学、环境监测等。

本文将对烧失量重量法的原理、应用和操作流程进行详细介绍,希望能够帮助读者更好地了解和应用这一分析方法。

烧失量重量法的原理是利用样品在高温下失重的特性来确定其中各种成分的含量。

在高温下,许多物质都会发生热分解或挥发,导致样品的质量减少。

根据不同物质的热稳定性和热分解温度,可以通过在不同温度下加热样品来分离和定量不同组分。

烧失量重量法是一种可靠的定性和定量分析方法。

在实际分析中,首先需要将待测样品加热至一定温度,使其发生热分解或挥发,然后用天平测量失重量,最终根据失重量和样品质量的比值来计算不同成分的含量。

为了减小误差,通常需要对样品进行预处理,如干燥、研磨等,以确保实验结果的准确性。

烧失量重量法在矿产资源开发中具有重要的应用价值。

在矿石的矿物分析中,烧失量重量法可以用来确定各种矿物的含量,从而指导采矿和选矿过程。

在金属材料的质量控制中,烧失量重量法也可以用来检测杂质的含量,确保产品质量符合标准。

在环境监测中,烧失量重量法可以用来分析大气颗粒物、土壤和水样中的有机和无机成分,为环境保护和治理提供科学依据。

在进行烧失量重量法分析时,需要注意以下几点。

选择合适的加热温度和时间,以保证样品完全分解或挥发。

应根据样品性质和含量范围选择合适的称量范围和称量精度。

在进行实验时应注意样品的处理方法和程序,避免外来污染或其他误差的引入,保证实验结果的准确性和可靠性。

烧失量重量法是一种简便、快捷且可靠的化学分析方法,具有广泛的应用前景。

通过对其原理、应用和操作流程的深入了解,可以更好地掌握这一分析方法的要点和技巧,为科学研究和工程实践提供有力支持。

相信随着技术的不断进步和发展,烧失量重量法在各个领域的应用将会得到进一步拓展和提升,为人类社会的发展做出更大的贡献。

烧失量的测定方法

1. 方法概要:

试样在550℃的马弗炉中灼烧,驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

由硫化物的氧化引起的烧失量误差必须进行校正,而其他元素存在引起的误差一般可忽略不计。

2. 所用试剂与设备、器皿:

1) 30mL瓷坩埚;2) 高温炉;3) 分析天平。

3. 分析步骤:

1)称取约1g试样(m),精确至0.0001g;

2)置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内从低温开始逐渐升高温度;

3)在550℃下灼烧15min~20min;

4)取出坩埚置于干燥器中冷却至室温,称量,反复灼烧,直至恒量。

4. 结果计算与表示:

烧失量的质量百分数XLOI 按下式计算XLOI=(m-m1)/m*100%

式中:XLOI ――烧失量的质量百分数,%;

m ――试料的质量,g;m1 ――灼烧后试料的质量,g。

烧失量重量法-概述说明以及解释1.引言1.1 概述烧失量重量法是一种在化学分析中常用的方法,通过在高温下将样品燃烧,测量燃烧后的残渣重量来确定样品中的无机物含量。

这种方法广泛应用于不同领域的化学分析中,包括土壤、食品、药品等领域。

烧失量重量法的原理简单易懂,操作方便,且准确性较高,因此受到许多研究人员的青睐。

本文将详细介绍烧失量重量法的原理、实践应用以及其重要性和局限性,以及对未来发展的展望。

1.2 文章结构:本文将分为引言、正文和结论三个部分。

在引言部分,将对烧失量重量法进行概述,介绍本文的结构和目的。

在正文部分,将详细讨论什么是烧失量重量法、其原理以及在实践中的应用。

最后,在结论部分,将总结烧失量重量法的重要性,并讨论其局限性和展望未来的发展方向。

通过这样的结构,读者将能够全面了解烧失量重量法的相关知识和应用,同时也能够对其未来发展趋势有所展望。

1.3 目的烧失量重量法作为一种重要的分析技术,其目的在于通过测量样品在高温下失去的重量来确定样品中的各种成分含量。

通过烧失量重量法可以快速、准确地分析样品中的有机质、水分、灰分等成分的含量,为工业生产、科研实验、质量控制等领域提供了重要的数据支持。

同时,烧失量重量法也可以用于分析样品的热稳定性、矿物结构、结晶水含量等性质,帮助研究人员深入了解材料的特性和结构。

因此,烧失量重量法的目的是为了提供一种简便、快速、准确的分析方法,为各行业的生产和研究提供数据支持,促进技术的发展和进步。

2.正文2.1 什么是烧失量重量法烧失量重量法是一种常用的分析方法,用于确定某种物质在加热过程中失去的重量。

在化学和材料领域,烧失量重量法被广泛应用于分析样品中各种化学成分的含量。

具体来说,烧失量重量法通常涉及将样品在高温下燃烧或加热,以使其中的各种成分转化为气体、水蒸气或其他形式从而蒸发或消失。

通过测量加热前后样品的重量差异,可以计算出样品中各种成分的含量。

这种方法可以用于分析有机物、无机物和金属等各种类型的样品。

有机物燃烧的烧失量-概述说明以及解释1.引言1.1 概述有机物燃烧是一种常见的化学反应过程,通过与氧气发生反应产生热量和二氧化碳等产物。

燃烧反应不仅在日常生活中常见,也在工业生产和能源利用中起着重要作用。

烧失量是指有机物在燃烧过程中失去的质量,在实际应用中具有一定的意义和价值。

本文将深入探讨有机物燃烧过程中烧失量的相关内容,分析影响烧失量的因素,旨在增进对这一过程的理解,并为相关领域的研究和应用提供参考。

1.2 文章结构文章结构部分的内容可以包括以下内容:在本文中,我们将首先介绍有机物燃烧的基本过程,探讨有机物在燃烧过程中发生的化学反应。

之后,我们将详细讨论烧失量的概念,即有机物在燃烧过程中产生的灰分量和热量的关系。

最后,通过分析影响烧失量的因素,我们将探讨在不同条件下有机物燃烧产生的烧失量变化情况。

通过本文的研究,我们可以更深入地了解有机物燃烧的烧失量规律,为环境保护和资源利用提供参考。

1.3 目的本文旨在探讨有机物燃烧过程中的烧失量问题,通过深入研究燃烧过程中有机物的转化和烧失现象,分析影响烧失量的因素,从而更好地了解燃烧过程中有机物的变化规律。

通过本文的研究,我们希望能够揭示有机物燃烧产生烧失量的机制,为减少燃烧排放中的有害物质提供理论支持,促进环境保护和可持续发展。

2.正文2.1 有机物燃烧过程有机物是由碳、氢、氧等元素组成的化合物,燃烧是有机物与氧气作用的化学反应过程。

在燃烧过程中,有机物分子中的碳和氢会与氧气分子发生反应,生成二氧化碳和水,释放出能量。

燃烧是一种放热反应,释放的能量可以用来产生热量和驱动各种工业过程。

在有机物燃烧的过程中,碳氧化生成的二氧化碳是一种温室气体,对地球的气候变化和环境造成了影响。

因此,控制有机物的燃烧过程,减少二氧化碳的排放是保护环境和减缓气候变化的重要举措。

有机物燃烧的过程中还会产生其他气体和颗粒物,如一氧化碳、氮氧化物和颗粒物等,这些物质对空气质量和健康也会造成影响。

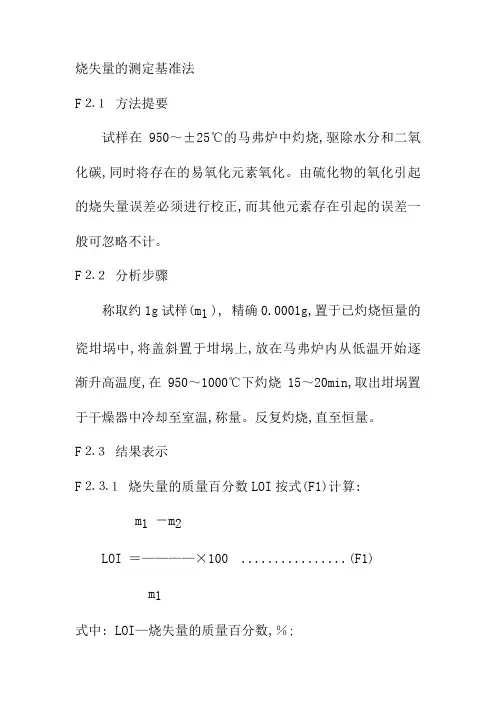

烧失量的测定基准法

F⒉1方法提要

试样在950~±25℃的马弗炉中灼烧,驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

由硫化物的氧化引起的烧失量误差必须进行校正,而其他元素存在引起的误差一般可忽略不计。

F⒉2分析步骤

称取约1g试样(m1 ), 精确0.0001g,置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内从低温开始逐渐升高温度,在950~1000℃下灼烧15~20min,取出坩埚置于干燥器中冷却至室温,称量。

反复灼烧,直至恒量。

F⒉3结果表示

F⒉⒊1烧失量的质量百分数LOI按式(F1)计算:

m1 -m2

LOI =————×100 ................(F1)

m1

式中: LOI—烧失量的质量百分数,%;

m1—试料的质量,g;

m2 —灼烧后试料的质量,g。

F⒉⒊2矿渣水泥在灼烧过程中由于硫化物的氧化引起烧失量测定的误差,可通过式(F2)、(F3) 进行校正:

0.8×(水泥灼烧后测得的SO3百分数-水泥未经灼烧时的SO3百分数)

=0.8×(由于硫化物的氧化产生的SO3百分数)=吸收空气中氧的百分数 .....(F2)

校正后的烧失量(%)=测得的烧失量(%)+吸收空气中氧的百分数...........(F3)

F⒉4允许差

同一试验室的允许差为0.15%。

烧失量测定方法1、方法提要试验在(950±25)℃的高温炉中灼烧,驱除二驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

通常矿渣硅酸盐水泥应对由硫化物的氧化引起的烧失量误差必须进行校正,而其他元素存在引起的误差一般可忽略不计。

2、引用标准GB/T 176-2008水泥化学分析方法3、仪器设备及材料1)烘箱:能使温度控制在105±5℃2)分析天平:称量200g,感量0.1mg3)试验电阻炉:0—1100℃4)瓷坩埚30mL5)坩埚钳6)干燥器、瓷盘、药匙等4、试验步骤将来样于105±5℃恒温干燥箱中烘干,取出置于干燥器内,冷却至室温。

称取约1g试样(m1),精确至0.0001g,置于已灼烧恒量的瓷坩锅中,将盖斜置于坩埚上,放在高温炉内从低温开始逐渐升高温度,在(950±25)℃下灼烧15~20min,取出坩埚置于干燥器中,冷却至室温,称重。

反复灼烧,直至恒重。

5、结果计算及评定1)试验结果计算烧失量(X LO1)=0m m m o ×100% m 0--------试料的质量,gm--------灼烧后试料的质量, gX LO1--------烧失量的质量百分数,%烧失量试验结果取两次试验结果的算术平均值,精确至O.01。

若两次试验结果之差大于O.5%,须重新进行试验。

6、矿渣硅酸盐水泥和掺入大量矿渣的其他水泥烧失量的校正称取两份试样,一份用来直接测定其中的三氧化硫含量;另一份则按测定烧失量的条件于(950±25)℃下灼烧15~20min ,然后测定灼烧后的试料中的三氧化硫含量。

根据灼烧前后三氧化硫含量的变化,矿渣硅酸盐水泥在灼烧过程中由于硫化物氧化引起烧失量的误差可按下式进行校正:式中:-校正后烧失量的质量分数,%;-实际测定的烧失量的质量分数,%;-灼烧前试料中三氧化硫的质量分数,%;-灼烧后试料中三氧化硫的质量分数,%;0.8-S2-氧化为时增加的氧与SO3的摩尔质量比,即(4×16)/80=0.8。

干砂浆烧失量的测定

1.原理:

试样经过灼烧后剩余的为无机残渣。

2.试验器具

⑴瓷坩埚:容量50ml。

⑵电炉:1000W。

⑶马弗炉。

⑷分析天平:感量0.1mg,称量范围100---200g。

⑸干燥箱:控温范围50---200℃的电热恒温干燥箱,有自动控温装置。

3.备样

将准备测试的砂浆放在实验室温度23±2O C;湿度50±5%的环境下24 h。

4.测试

⑴干燥

用瓷坩埚称取试样5g,(称准至0.001g),将其置于恒温在107.5±2.℃的干燥箱内,

放置位于搁板箱顶部2/3处,经干燥2h后取出,放入干燥器内冷却至室温,称重;

⑵炭化:干燥后用坩埚钳取出坩埚,放在电炉上进行炭化;

⑶灰化:炭化后将坩埚放在马弗炉中灰化,在500℃±5℃下灼烧5小时;

⑷称量:灰化后,用坩埚钳把坩埚放在耐高温桌面上,冷却到80℃左右,然后放在干燥器中冷却到室温后称量,准确到0.001g。

5.计算:

S=m1/m2×100

式中:m1----烧失的质量g。

m2----试样总质量g。

S-----烧失量,%

6.试验和评价

⑴试验结果以平行测定结果的算术平均值表示,精确到小数点后第一位。

⑵通过烧失量值,来判断砂浆中有机物的组成。

T/CACE 0XX-20XX14附 录 A (规范性附录)渣土有机质烧失量检测方法(燃烧炉法)A.1 适用范围本方法适用于各类渣土。

A.2 仪器设备A.2.1 燃烧炉:自动控制温度达 500℃。

A.2.2 电子天平:称量10kg ,感量不大于0.1g 。

A.2.3 干燥器、铁铲、托盘等。

A.3 试验步骤A.3.1 取原样渣土2~3kg ,将渣土中的杂物去除,然后进行烘干去除渣土中的水分(在100~105℃烘干8h )。

A.3.2 将托盘放入升温至500℃的燃烧炉中灼烧0.5h ,然后称取1-2kg 试样,放入烧至恒量的托盘中,将渣土均匀铺开至布满托盘,并使渣土厚度一致,且不宜超过5mm 。

将托盘放入燃烧炉中燃烧,燃烧温度为500℃,燃烧时间3h ,燃烧炉进行自动称量。

至少进行一次平行试验。

A.4 结果整理A.4.1 烧失量按下式计算:烧失量(%)=231100m m m −⨯ ........(A.1)式中:m 1—烘干土样质量(kg );m 2—烘干土样质量+托盘质量(kg ); m 3—灼烧后土样+托盘质量(kg )。

A.4.2 本试验记录格式可参照表A.1。

T/CACE 0XX-20XX表A.1有机质烧失量试验记录工程编号试验计算者土样编号校核者土样说明试验日期灼烧温度/℃500试验次数12烘干土样质量,m1/kg烘干土样质量+托盘质量,m2/kg灼烧后土样质量+托盘质量,m3/kg烧失量/%平均烧失量/%15。