带控制点工艺流程图-普通精馏双塔

- 格式:doc

- 大小:207.00 KB

- 文档页数:1

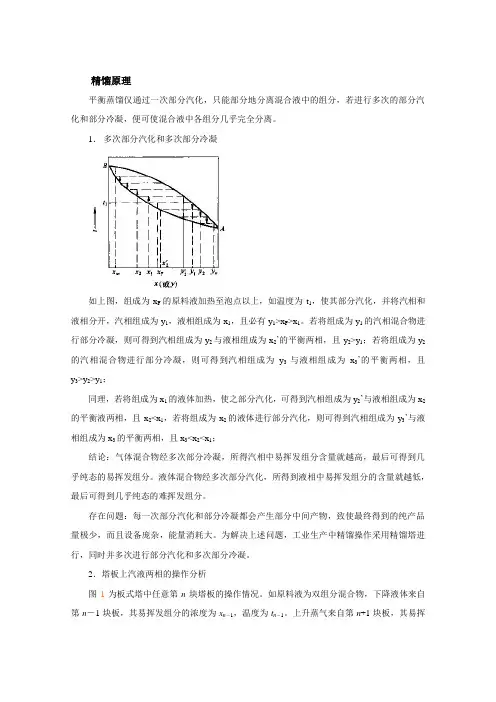

精馏原理平衡蒸馏仅通过一次部分汽化,只能部分地分离混合液中的组分,若进行多次的部分汽化和部分冷凝,便可使混合液中各组分几乎完全分离。

1.多次部分汽化和多次部分冷凝如上图,组成为x F的原料液加热至泡点以上,如温度为t1,使其部分汽化,并将汽相和液相分开,汽相组成为y1,液相组成为x1,且必有y1>x F>x1。

若将组成为y1的汽相混合物进行部分冷凝,则可得到汽相组成为y2与液相组成为x2’的平衡两相,且y2>y1;若将组成为y2的汽相混合物进行部分冷凝,则可得到汽相组成为y3与液相组成为x3’的平衡两相,且y3>y2>y1;同理,若将组成为x1的液体加热,使之部分汽化,可得到汽相组成为y2’与液相组成为x2的平衡液两相,且x2<x1,若将组成为x2的液体进行部分汽化,则可得到汽相组成为y3’与液相组成为x3的平衡两相,且x3<x2<x1;结论:气体混合物经多次部分冷凝,所得汽相中易挥发组分含量就越高,最后可得到几乎纯态的易挥发组分。

液体混合物经多次部分汽化,所得到液相中易挥发组分的含量就越低,最后可得到几乎纯态的难挥发组分。

存在问题:每一次部分汽化和部分冷凝都会产生部分中间产物,致使最终得到的纯产品量极少,而且设备庞杂,能量消耗大。

为解决上述问题,工业生产中精馏操作采用精馏塔进行,同时并多次进行部分汽化和多次部分冷凝。

2.塔板上汽液两相的操作分析图1为板式塔中任意第n块塔板的操作情况。

如原料液为双组分混合物,下降液体来自第n-1块板,其易挥发组分的浓度为x n-1,温度为t n-1。

上升蒸气来自第n+1块板,其易挥发组分的浓度为y n+1,温度为t n+1。

当气液两相在第n块板上相遇时,t n+1>t n-1,因而上升蒸气与下降液体必然发生热量交换,蒸气放出热量,自身发生部分冷凝,而液体吸收热量,自身发生部分气化。

由于上升蒸气与下降液体的浓度互相不平衡,如2所示,液相部分气化时易挥发组分向气相扩散,气相部分冷凝时难挥发组分向液相扩散。

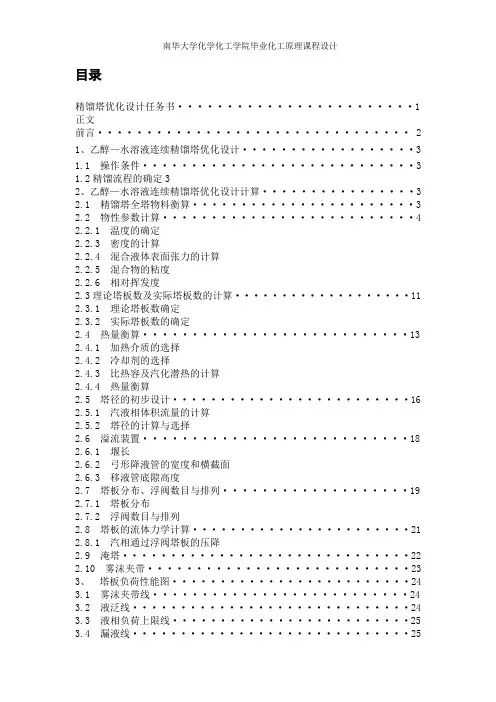

目录精馏塔优化设计任务书 (1)正文前言 (2)1、乙醇—水溶液连续精馏塔优化设计 (3)1.1 操作条件 (3)1.2精馏流程的确定32、乙醇—水溶液连续精馏塔优化设计计算 (3)2.1 精馏塔全塔物料衡算 (3)2.2 物性参数计算 (4)2.2.1 温度的确定2.2.3 密度的计算2.2.4 混合液体表面张力的计算2.2.5 混合物的粘度2.2.6 相对挥发度2.3理论塔板数及实际塔板数的计算 (11)2.3.1 理论塔板数确定2.3.2 实际塔板数的确定2.4 热量衡算 (13)2.4.1 加热介质的选择2.4.2 冷却剂的选择2.4.3 比热容及汽化潜热的计算2.4.4 热量衡算2.5 塔径的初步设计 (16)2.5.1 汽液相体积流量的计算2.5.2 塔径的计算与选择2.6 溢流装置 (18)2.6.1 堰长2.6.2 弓形降液管的宽度和横截面2.6.3 移液管底隙高度2.7 塔板分布、浮阀数目与排列 (19)2.7.1 塔板分布2.7.2 浮阀数目与排列2.8 塔板的流体力学计算 (21)2.8.1 汽相通过浮阀塔板的压降2.9 淹塔 (22)2.10 雾沫夹带 (23)3、塔板负荷性能图 (24)3.1 雾沫夹带线 (24)3.2 液泛线 (24)3.3 液相负荷上限线 (25)3.4 漏液线 (25)3.5 液相负荷下限 (25)4、塔总体高度利用下式计算 (27)4.1 塔顶封头 (27)4.2 塔顶空间 (28)4.3 塔底空间 (28)4.4人孔 (28)4.5 进料板处板间距 (28)4.6 裙座 (28)5、塔的接管 (29)5.1 进料管 (29)5.2 回流管 (29)5.3 塔底出料管 (29)5.4 塔顶蒸汽出料管 (29)5.5 塔底蒸汽进气管 (29)6、塔的附属设计 (30)6.1 冷凝器的选择 (30)6.2 再沸器的选择 (30)7、参考文献 (31)8、课设心得 (31)9、附图 (32)精馏塔优化任务书一、设计题目乙醇—水溶液连续精馏塔优化设计二、设计任务及操作条件1.设计任务处理量:55300吨/年料液浓度:30(wt%)产品浓度:95(wt%)易挥发组分回收率:99%2. 操作条件:①间接蒸汽加热;②塔顶压强:1.03 atm(绝对压强)③进料热状况:泡点进料;3. 设备型式: 精馏塔4. 工作日:每年300天,每天24小时连续进行三、设计内容a) 流程的确定与说明;b) 塔板和塔径计算;c) 塔盘结构设计i. 浮阀塔盘工艺尺寸及布置简图;ii. 流体力学验算;iii. 塔板负荷性能图。

甲醇精馏塔双塔流程英文回答:Distillation is a widely used separation technique in the chemical industry, and one of its applications is inthe separation and purification of methanol. In a methanol distillation column, a two-tower configuration is commonly employed to achieve the desired product purity.The first tower, known as the stripping tower, is responsible for the removal of impurities, such as waterand higher boiling point components, from the methanol feed. This tower operates at a higher temperature and lower pressure compared to the second tower. The impurities are stripped from the methanol by introducing steam at the bottom of the tower, which helps in the vaporization of the impurities. The vaporized impurities are then removed as overhead product, while the purified methanol is collected as bottoms product.The second tower, known as the rectifying tower, is responsible for the separation of methanol from the remaining impurities. This tower operates at a lower temperature and higher pressure compared to the stripping tower. The methanol vapor from the stripping tower is fed into the rectifying tower at a specific tray, known as the feed tray. The feed tray is strategically located to optimize the separation efficiency of the tower.Inside the rectifying tower, the methanol vapor rises through a series of trays, while the impurities, which have higher boiling points, condense and flow down the tower. The trays in the tower are equipped with bubble caps or sieve trays to enhance the vapor-liquid contact and promote efficient separation. The purified methanol is collected as overhead product, while the impurities are removed as bottoms product.The two-tower flow configuration allows for better control and optimization of the distillation process. By separating the stripping and rectifying functions into two separate towers, the operating conditions can be tailoredto each specific task, resulting in improved separation efficiency and product purity. Additionally, the use of steam in the stripping tower helps in the removal of impurities, further enhancing the overall purification process.中文回答:甲醇精馏是化工行业中广泛使用的一种分离技术,其中之一的应用就是甲醇的分离和纯化。

精馏塔工艺流程

《精馏塔工艺流程》

精馏塔是一种用于分离混合物的设备,通常用于分离液体混合物中的组分。

精馏塔工艺流程是指进行精馏过程时所采取的步骤和操作方法,下面将简单介绍精馏塔的工艺流程。

首先,混合物被加热至沸点,进入精馏塔内。

一般情况下,精馏塔内设有填料或板式结构,用于增加表面积以便更好地分离混合物。

加热后,混合物的不同组分会根据其沸点的不同在塔内升华,并在塔内上升。

随着混合物向上升华,不同组分开始在塔内逐渐分离。

高沸点的组分会在塔的底部凝结成液体,低沸点的组分则会在塔的顶部凝结成液体。

这样,就实现了混合物的分离。

在整个精馏过程中,操作人员需不断监控塔内的温度和压力。

当塔内产生过多的高沸点组分时,需要调节温度或其他参数以保持分离效果。

而在低沸点组分产生过多时,也需要对塔内操作进行调整。

最后,分离完成后,产生的不同组分液体会经过不同的管道被收集起来,以便后续的处理或利用。

总的来说,精馏塔工艺流程是一个通过控制温度和压力,利用不同组分沸点的特性实现混合物分离的过程。

通过严格的操作

和监控,可以有效地分离出混合物中的不同组分,为各种工业和化工应用提供了重要的技术支持。

(1)开车步骤第一步,关闭苯塔顶罐到EA-210管线上的阀门V1,第二步,打开苯塔压力排放阀V4,充压后,关闭进氮气阀V3,对塔进行压力实验,检查塔泄漏情况。

第三步,设定乙苯塔压PIC-2016为1.42KCG;关闭乙苯塔压力排放阀V26,接通到乙苯塔氮气管线上的截止阀V38,并打开旁通阀V42,加速冲压,关闭旁通阀V42和截止阀V38。

第四步,打开乙苯塔顶罐上的排放阀V40;再次打开乙苯塔氮气管线上的截止阀V38,升压至正常压力,检查乙苯塔的气密性。

第五步,把苯塔压力控制器PIC-2001 设定为4.7KCG,打开塔顶罐到EA-210管线上的截止阀V1,并将PIC-2001投自动。

第六步,打开苯塔冷凝器壳程的排放阀V15,打开LCV2004充冷凝液至正常液位的一半V16,将LIC-2004设定到低液位并投自动。

第七步,打开乙苯塔冷凝器壳程排放阀V25;打开LCV-2017,充冷凝液至正常液为的一半V36,将LIC-2017设定到低液位并投自动。

第八步,完全打开有机物物冷却器EA-214上冷却水的入口阀V11与出口阀V10。

第九步,打开从苯塔顶罐经EA214到FB-504的液体流出物管线上的阀V30,把LIC-2003打到手动控制,关上LCV2003(V18) 第十步,接通苯塔回流管线D1,把FIC-2001设定在苯塔顶泵所允许的最小流量(1000KG/H);将FIC-2010/LIC-2002打到手动控制,并关闭FCV-2010(V21).第十一步,把LIC-2002的设定点升高到稍低于塔釜最大液位,打开苯塔进料管线上的截止阀V14,启动苯塔进料泵D5,对苯塔釜充液最大液位,关闭进料泵D5.第十二步,接通苯塔底到FB-504的管线(D3),但不要开启该管线上的阀门。

第十三步,将苯塔再沸器液位罐液位调节器LIC-2501打到手动控制,并使LCV-2501(V19)处于关闭状态。

第十四步,打开进苯塔再沸器的蒸气管线上的旁通阀V13,慢慢引蒸气升温,当液位罐建立起液位时,打开液位罐和再沸器的排放阀V9,V8排放惰性气体。

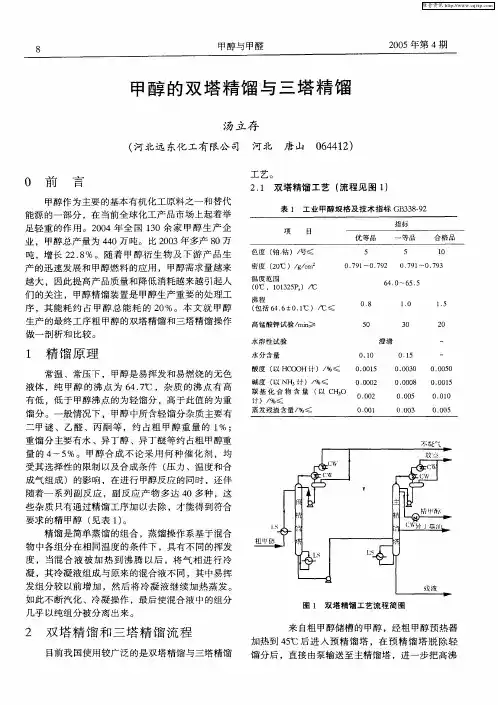

精醇双塔岗位操作规程一、岗位任务甲醇精馏岗位的任务是将合成来的粗甲醇经脱醚塔除去粗醇中的醚类、烯类、胺类、以及不饱和的羟基化合物等轻组份,预后甲醇在经精馏塔进一步提纯脱除水等重组份,使精醇含量达到99.0%以上。

二、工艺原理及工艺流程(附工艺流程图)工艺原理:粗醇溶液混合物,利用各组份挥发度不同,经过加热,使之部分汽化,部分冷凝的反复进行,而达到完全分离混合物中的各组份,以取得较纯的精甲醇。

粗甲醇双塔精馏的工艺流程:1.粗甲醇的预后处理合成岗位送来的粗甲醇进入本车间的粗甲醇储槽,在槽内减至常压,以备后用。

粗甲醇中的精馏分两个阶段,先在预塔中脱除轻馏分,其中主要是二甲醚,经脱除轻馏分的甲醇(也称为预后甲醇)再送入主塔,进一步把把高沸点的重馏分杂质分离,制得符合国家标准的工业甲醇。

粗甲醇由粗醇入料泵从粗甲醇储槽中抽出,经过滤器,流量计,列管式换热器被加热到60℃,在预塔中上部进入预塔。

在预塔初馏物收集槽中,以大约20%的粗甲醇入料量加入软水(自产蒸汽冷凝水)作为萃取剂,以增大各馏分之间的相对挥发度,采出少量甲醇油以脱除粗甲醇中的轻馏分,提高精甲醇水溶性。

预塔底部有再沸器为列管式,用压力为0.15Mpa 的蒸汽间接加热粗甲醇物料,使塔内液体蒸发,甲醇及其他组份的蒸汽由塔顶蒸出后,在预塔冷凝器中,用冷却水使甲醇蒸汽冷凝。

根据塔顶温度、回流量控制预塔冷凝水用量。

冷凝液错位差流入冷凝液收集槽,再经回流泵打入预精馏塔顶进行回流,未冷凝气体(以轻组份为主的大部分有机杂质)经塔顶水封防空或回收,塔釜为预塔处理后粗甲醇。

2,甲醇的精馏预塔处理后粗甲醇由预精馏塔底出来,经主精馏塔入料泵,引入主精馏塔预热器(为列管式预热器)经预热至75—80℃左右时进入主精馏塔(在主精馏塔中下部)预热器是用主精馏塔再沸器中的冷凝水加热,最后送入锅炉。

预热后甲醇进入主精馏塔的入口高度,可根据主塔入料温度、组份的沸点,主精馏塔采出精甲醇的质量和塔釜残液中含醇量进行调节选择。

常规精馏工艺流程常规精馏工艺流程是一种重要的分离技术,用于将不同物质之间的混合物进行分离,常应用于炼油、化工等领域。

以下是一个简单的常规精馏工艺流程。

首先,原料混合物被送入精馏塔的顶部。

这个混合物可以是石油、化工原料或其他混合物。

在塔顶部,原料混合物遇到加热器,加热器将混合物加热到适当的温度。

加热过程中,混合物中的不同成分开始被蒸发。

随着混合物在塔内向下走,蒸气逐渐冷却,开始凝结成液体。

较重的成分因为有较高的沸点开始凝结,而较轻的成分则留在液体状态。

这种原理被称为分馏。

在塔内,通常会有多个水平的精馏板。

这些精馏板通过给定的压力和温度来帮助不同的组分分离。

当混合物通过塔内的板块时,较重的成分会凝结并下降到下一个板,而较轻的成分则会继续升华。

为了提高分离效率,塔内还会运行一个再沸器。

再沸器用于将液体再次加热,使液体沸腾。

沸腾的液体产生更多的蒸气,这些蒸气在塔内上升并分馏分离。

在塔底部,有一个凝结器。

凝结器用于冷却蒸发的液体,使其转化为液体。

这些液体可以被收集和储存作为不同成分的产品。

常规精馏工艺流程中经常使用的工艺参数包括塔顶压力、塔底压力、塔顶温度和塔底温度。

这些参数的选择取决于原料的性质以及目标产物的要求。

在实际应用中,常规精馏工艺还有许多变种。

例如,精馏塔可以采用不同类型的塔板,如筛板、网板、露点塔板等。

此外,还可以添加热交换器等设备来提高能量利用效率。

总之,常规精馏工艺是一种重要的分离技术,通过控制温度和压力的变化,将混合物中的不同成分进行分离。

这个流程在炼油、化工等领域中得到广泛应用,为我们带来了各种有用的产品。

精馏原理平衡蒸馏仅通过一次部分汽化,只能部分地分离混合液中的组分,若进行多次的部分汽化和部分冷凝,便可使混合液中各组分几乎完全分离。

1.多次部分汽化和多次部分冷凝如上图,组成为x F的原料液加热至泡点以上,如温度为t1,使其部分汽化,并将汽相和液相分开,汽相组成为y1,液相组成为x1,且必有y1>x F>x1。

若将组成为y1的汽相混合物进行部分冷凝,则可得到汽相组成为y2与液相组成为x2’的平衡两相,且y2>y1;若将组成为y2的汽相混合物进行部分冷凝,则可得到汽相组成为y3与液相组成为x3’的平衡两相,且y3>y2>y1;同理,若将组成为x1的液体加热,使之部分汽化,可得到汽相组成为y2’与液相组成为x2的平衡液两相,且x2<x1,若将组成为x2的液体进行部分汽化,则可得到汽相组成为y3’与液相组成为x3的平衡两相,且x3<x2<x1;结论:气体混合物经多次部分冷凝,所得汽相中易挥发组分含量就越高,最后可得到几乎纯态的易挥发组分。

液体混合物经多次部分汽化,所得到液相中易挥发组分的含量就越低,最后可得到几乎纯态的难挥发组分。

存在问题:每一次部分汽化和部分冷凝都会产生部分中间产物,致使最终得到的纯产品量极少,而且设备庞杂,能量消耗大。

为解决上述问题,工业生产中精馏操作采用精馏塔进行,同时并多次进行部分汽化和多次部分冷凝。

2.塔板上汽液两相的操作分析图1为板式塔中任意第n块塔板的操作情况。

如原料液为双组分混合物,下降液体来自第n-1块板,其易挥发组分的浓度为x n-1,温度为t n-1。

上升蒸气来自第n+1块板,其易挥发组分的浓度为y n+1,温度为t n+1。

当气液两相在第n块板上相遇时,t n+1>t n-1,因而上升蒸气与下降液体必然发生热量交换,蒸气放出热量,自身发生部分冷凝,而液体吸收热量,自身发生部分气化。

由于上升蒸气与下降液体的浓度互相不平衡,如2所示,液相部分气化时易挥发组分向气相扩散,气相部分冷凝时难挥发组分向液相扩散。

年产5万吨甲醇双塔精馏工艺设计0000年产5万吨甲醇双塔精馏工艺设计The Two-tower-distillation Process Design of 50Kt/aMethanol目录摘要 (I)Abstract (II)引言 (1)第1章综述 (2)1.1 甲醇的性质和用途 (2)1.1.1 甲醇的性质 (2)1.1.2 甲醇的用途 (3)1.2 甲醇的发展状况 (3)1.2.1 甲醇的生产工艺发展 (3)1.2.2 甲醇市场状况 (4)1.2.3 甲醇的发展方向 (5)第2章工艺流程 (6)2.1 甲醇精馏工艺的概况 (6)2.1.1 精馏原理 (6)2.1.2 甲醇精馏的任务 (6)2.1.3 甲醇精馏工艺流程的选择 (6)2.1.5 甲醇精馏操作压强的选择 (9)2.1.6 甲醇精馏物料进料热状态的选择 (9)2.1.7 甲醇精馏加热方式的选择 (9)2.2 甲醇双塔工艺流程说明 (10)第3章工艺计算 (12)3.1 物料衡算 (12)3.1.1 预塔物料衡算 (12)3.1.2 主塔物料衡算 (13)3.2 热量衡算 (14)3.2.1 预塔的热量衡算 (14)3.2.2 主塔的热量衡算 (16)3.2.3 精馏系统能量结果汇总 (18)第4章精馏塔和接管的设计 (19)4.1 设计任务和条件: (19)4.2 设计方案的确定 (19)4.3 塔板数的确定 (19)4.3.1 各点的甲醇摩尔分数 (19)4.3.2 处理能力 (20)4.3.3 最小理论板数Nmin (20)4.3.4 最小回流比 (21)4.3.5 理论板数 (21)4.3.6 进料位置 (21)4.3.7 全塔效率的估算 (22)4.3.8 实际板数 (22)4.4 精馏塔的工艺条件及有关物性数据 (22)4.4.1 操作压力及温度 (22)4.4.2 平均摩尔质量的计算 (24)4.4.3 平均密度及体积流量的计算 (24)4.4.5 平均表面张力的计算 (27)4.5 精馏塔的塔体工艺尺寸计算 (28)4.5.1 塔径计算 (28)4.5.2 塔总体高度计算 (29)4.5.3 塔体壁厚计算 (31)4.6 塔板主要工艺尺寸的计算 (32)4.6.1 溢流装置的计算 (32)4.6.2 塔板布置及浮阀数目与排列 (34)4.7 塔板流体力学验算 (35)4.7.1 汽相通过浮阀塔的压降 (35)4.7.2 淹塔 (36)4.7.3 雾沫夹带 (37)4.8 塔板负荷性能图 (37)4.8.1 雾沫夹带线 (37)4.8.2 液泛线 (38)4.8.3 液相负荷上限线 (38)4.8.4 漏液线 (39)4.8.5 液相负荷下限线 (39)4.9 接管计算 (40)4.9.1 进料管 (40)4.9.2 回流管 (41)4.9.3 塔底出料管 (41)4.9.4 塔顶蒸汽出料管 (42)4.9.5 塔底蒸汽进气管 (42)4.9.6 浮阀塔设计计算结果总表 (42)结论 (44)致谢 (45)参考文献 (46)附录 (48)年产5万吨甲醇双塔精馏工艺设计摘要:甲醇是无色、透明、高度挥发、易燃的液体,略有酒精气味,分子式为CH3OH。