乙烯分离流程联塔系统的大规模联立动态模拟

- 格式:pdf

- 大小:258.31 KB

- 文档页数:4

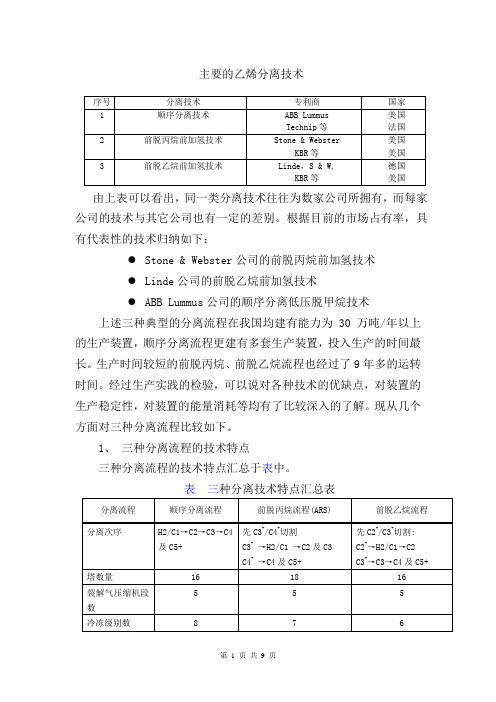

主要的乙烯分离技术由上表可以看出,同一类分离技术往往为数家公司所拥有,而每家公司的技术与其它公司也有一定的差别。

根据目前的市场占有率,具有代表性的技术归纳如下:●Stone & Webster公司的前脱丙烷前加氢技术●Linde公司的前脱乙烷前加氢技术●ABB Lummus公司的顺序分离低压脱甲烷技术上述三种典型的分离流程在我国均建有能力为30万吨/年以上的生产装置,顺序分离流程更建有多套生产装置,投入生产的时间最长。

生产时间较短的前脱丙烷、前脱乙烷流程也经过了9年多的运转时间。

经过生产实践的检验,可以说对各种技术的优缺点,对装置的生产稳定性,对装置的能量消耗等均有了比较深入的了解。

现从几个方面对三种分离流程比较如下。

1、三种分离流程的技术特点三种分离流程的技术特点汇总于表中。

表三种分离技术特点汇总表需要说明的是,在2003年Lummus/St公司为国内某44万吨/年乙烯装置提供的技术建议书中,没有采用该公司传统的顺序分离流程,而采用了“三段压缩的前脱丙烷前加氢技术”,压缩机最后一段的排出压力由传统的3.7MPaG降至2.2MPaG,并继续使用低压脱甲烷技术。

由于三段压缩各段的压缩比偏大,各段裂解气的出口温度为95℃,经买卖双方的反复讨论,最后把裂解气压缩机改为4段。

同时把碱洗塔的位置由处于压缩机的2,3段之间改为3,4段之间。

在镇海100万t/a乙烯,福建80万t/a乙烯项目中,Lummus/St公司也推荐这种“四段压缩的前脱丙烷前加氢技术”,但是镇海和福建均选择了传统的顺序分离流程,以避免“全新技术”带来的风险。

2、分离流程的复杂性流程的复杂性可以通过流程的设备位号数反映出来,设备位号越多,设备台数就越多,设备之间连接的管道、管件、阀门、仪表就越多,流程就越复杂。

表2-13是三种流程分离部分的设备位号数,表中未考虑原料预热、干燥器再生等辅助设备。

表设备位号数一览表表中显示,设备位号数从多到少的顺序为:顺序分离流程、前脱丙烷流程、前脱乙烷流程。

目录一、工艺流程 (1)1.1装置概况 (1)1.2工艺原理 (1)1.3工艺流程及说明 (1)1.3.1脱甲烷塔 (1)1.3.2脱乙烷塔 (1)1.3.3 C2加氢系统 (2)1.3.4乙烯塔 (2)1.3.5脱丙烷塔 (2)1.3.6 C3加氢系统 (2)1.3.7丙烯塔 (3)二、主要设备及控制指标 (3)2.1主要设备列表 (3)2.2脱甲烷塔主要调节器及指标 (4)2.3脱乙烷塔主要调节器及指标 (4)2.4 C2加氢系统主要调节器及指标 (4)2.5乙烯塔主要调节器及指标 (5)2.6脱丙烷塔主要调节器及指标 (5)2.7 C3加氢系统主要调节器及指标 (6)2.8丙烯塔系统主要调节器及指标 (6)三、操作规程 (7)3.1冷态开车 (7)3.2正常停车 (9)3.3紧急停车 (11)3.4事故处理 (12)四、DCS操作画面 (15)4.1脱甲烷塔DCS及现场图 (15)4.2脱乙烷塔DCS及现场图 (16)4.3 C2加氢系统DCS及现场图 (17)4.4乙烯塔DCS及现场图 (18)4.5脱丙烷塔DCS及现场图 (19)4.6 C3加氢系统DCS及现场图 (20)4.7丙烯塔DCS及现场图 (21)4.8辅操台图 (22)一、工艺流程1.1装置概况30万吨/年乙烯分离装置,包括脱甲烷塔、脱乙烷塔、C2加氢系统、乙烯塔、脱丙烷塔、C3加氢系统、丙烯塔。

包含设备主要有:脱甲烷塔、脱乙烷塔、C2加氢等温反应器、C2加氢绝热反应器、1#乙烯塔、2#乙烯塔、脱丙烷塔、C3加氢反应器、1#丙烯塔、2#乙烯塔。

1.2工艺原理在精馏部分,来自干燥器的裂解气,通过换热器经冷剂逐级冷却后,分四股进料去脱甲烷塔E T-405。

脱甲烷塔回流罐的液相作为95%的甲烷产品送出或作为工厂的燃料。

脱甲烷塔的釜液送往脱乙烷塔E T-421。

脱乙烷塔釜液再送入脱丙烷塔E T-441。

脱乙烷塔塔顶气相全部通入C2加氢系统,以除去乙炔,反应过的物料送入乙烯塔E T-431和E T-432。

成一大型非线性方程组并对其进行求解。

该方法避免了与循环流股和设计规定相关的流程迭代计算。

EO法对于某些SM法求解效果较差的问题非常有效,尤其是本文所研究的循环较多、具有许多设计规定的乙烯分离流程过程。

乙烯分离流程既有循环,又有设计规定,因此使用EO法对其进行模拟比较适合。

下面着重介绍基于开放式方程EO法的稳态模拟。

EO法在所有变量靠近真实解时收敛性能良好。

然而,它对初值的敏感性较强,当初值与真实解距离较远时可能无法收敛。

因此,在使用EO法求解流程时,必须首先在SM法中进行初始化。

结果也表明,合理结合SM法和EO法,可以大大提高乙烯分离流程稳态模拟的效率。

SM法初始化不要求SM法的解完全收敛。

最小要求是每个模块在SM中被求解过一次。

SM法求解流程的程度依赖于问题。

基于SM法的乙烯分离流程模拟在迭代一定步数后,虽然结果接近解,但往往不能真正到达真实解处,经常无法收敛。

此时使用EO法比较有效。

在AspenPlus中,EO法的使用步骤与SM法类似:1.通过图形化的流程定义流程连接;2.通过数据浏览器输入过程组分和物理属性数据;3.使用数据浏览器配置模块和流股。

区别在于在如图2.5所示控制面板SolutionStrategy中选择EquationOdented仿真方法。

图2.5:控制面板不意图一旦选择了EO方法,Scope,Mode和Objective域将被激活。

本节中对乙烯分离流程进行稳态模拟,SolutionMode选择Simulation。

在使用E0方法之前,必须首先完成SM法仿真对EO所有变量进行初始化。

当从SequemialModular切换到EquationOriented方法时,SM初始化根据sM法中的设置自动进行行同步化(synchro”拓玎tion)。

同步是建立E0流程并利用SM解来初始化EO变量的过表示乙烯精馏塔的开放式模型。

E-DA一402.BLK.LIQ_SDFLOW_MOLE_11仍然作为操作变量。

稳态模拟和动态模拟可能大家用的最多的就是稳态流程模拟,很少有人用多动态流程模拟,首先从算法上来说动态流程模拟比稳态流程模拟难多了,不论是应用序贯模块法还是联立方程法,都需要解大量的偏微分方程组(对时间的偏导数)。

关于算法就不多说了,相信大家一般都是用来模拟,而不是研究编写这些软件的,如果有兴趣可以私下和我交流。

稳态和动态在变量的给定上面是不同,因为稳态没有时间变量,所以稳态模拟的specifications和动态不同,比如说一个容器,稳态的话给流量和压力就可以了,但是动态这些都是变量,都不是设定值,所以需要给出的设备尺寸,比如容器体积,持液量等。

还有像边界物流的P/F specifications就可以只确定压力,因为F=f(p)。

下面简单说一下动态模拟的一些设定Boundary Streams――所有边界物流都需要插入valve 压力specifications――所有边界物流P都是设定值Valves――需要设定p/f relationship K value――换热器需要设定k值Pressure gradients――保持合适的压力梯度,可能好多人用valves的时候都输入过deltaP,压力梯度是流体在管路里面流动的推动力,所以也可以说F=f(deltaP)Tray Sizing――精馏塔需要给出几何尺寸hold-ups――在给出容器尺寸的时候需要注意容器的持液量,以此来给出合适的size最后要注意在动态运行过程中是不能修改这些specifications的,只有在stop之后才可以更改还有就是其实软件内部是在解大量的方程组,所以要主要自变量的个数,也就是DOF自由度问题,否则是不可能解出结果的。

所以说自由度分析问题也是在流程模拟中至关重要的。

稳态模拟作用就不多说了大家一般常用动态模拟,可以用来ots,也就是操作员培训,逻辑控制联锁设定,开停车工况模拟,and so on也可以说成稳态是某一时刻,动态是这些时刻的串联Hysys稳态和动态的区别区别:1,稳态模型所描述的单元与时间无关,只解决物料平衡,能量平衡和相平衡。

目录一、工艺流程 (1)1.1 装置概况 (1)1.2 工艺原理 (1)1.3 工艺流程及说明 (1)1.3.1 燃料气系统 (1)1.3.2 轻烃进料 (1)1.3.3 裂解炉 (2)1.3.4 急冷油系统 (2)1.3.5 急冷水系统 (3)1.3.6 稀释蒸汽系统 (4)二、主要设备及控制指标 (4)2.1 主要设备列表 (4)2.3 轻烃进料主要调节器及指标 (5)2.4 裂解炉主要调节器及指标 (6)2.5 急冷油系统主要调节器及指标 (7)2.6 急冷水系统主要调节器及指标 (7)2.7 稀释蒸汽系统主要调节器及指标 (8)三、操作规程 (9)3.1 冷态开车 (9)3.2 正常停车 (15)3.3 紧急停车 (19)3.4 事故处理 (20)四、DCS操作画面 (23)4.1 燃料气系统DCS及现场图 (23)4.2 轻烃进料DCS及现场图 (24)4.3 裂解炉DCS及现场图 (25)4.4 火嘴现场图 (26)4.5 急冷油系统DCS及现场图 (27)4.6急冷水系统DCS及现场图 (28)4.7稀释蒸汽系统DCS及现场图 (29)4.8操作台及现场操作盘图 (30)一、工艺流程1.1 装置概况30万吨/年乙烯裂解装置,包括燃料气系统、轻烃进料、裂解炉、急冷油系统、急冷水系统、稀释蒸汽系统。

包含设备主要有:裂解炉、C O 2脱除塔、急冷油分馏塔、急冷水塔、馏出物汽提塔、轻质燃料油汽提塔、水汽提塔、稀释蒸汽发生塔、汽包、油水分离器、脱水罐、聚结器、垂直的U S X 换热器和水平管壳式T L X 换热器。

1.2 工艺原理用热裂解法以工业规模生产乙烯,在专门设计的裂解炉内,用热裂解的方法,使烃和蒸汽的混合物形成从H 2到燃料油这样范围的复杂混合物。

其中包括乙烯和其它产品,在全部产品中乙烯约占29%,同时也生产粗的裂解汽油和燃料油,其它还联产像乙烯一样有价值的工业原料,包括丙烯、丁二烯。

乙烯环氧化联合生产工艺流程设计与装置布置乙烯环氧化联合生产工艺是一种常用的技术路线,可将乙烯气体与空气在催化剂的作用下反应,产生环氧乙烷和乙醛。

该工艺流程设计与装置布置的合理性直接影响到生产效率和产品质量,因此需要进行详细的规划和设计。

一、工艺流程设计乙烯环氧化联合生产工艺流程设计主要包括前处理、反应、分离和后处理四个步骤。

1. 前处理前处理主要目的是去除乙烯气体中的杂质,以提高后续催化剂的活性和减少催化剂的腐蚀。

常见的前处理方法包括冷凝、吸收和吸附。

首先,将乙烯气体冷凝,使其中的液态混合物与气态分离。

然后,使用吸收塔将残余的杂质通过溶液吸收去除。

最后,通过吸附剂对溶液进行进一步处理,以去除更细微的杂质。

2. 反应反应阶段是乙烯环氧化的核心步骤。

在催化剂的作用下,乙烯气体与空气发生反应生成环氧乙烷和乙醛。

该反应通常在高温高压下进行。

催化剂的选择、反应器的设计和温度压力控制都直接关系到产物的质量和产率。

分离阶段是将反应产物中的环氧乙烷和乙醛与未反应的乙烯气体和杂质分离。

常见的分离方法包括蒸馏、冷凝和吸附。

通过不同的技术手段,可以将环氧乙烷和乙醛分离出来,并可以对其进行进一步的纯化和处理。

4. 后处理后处理是对分离出的环氧乙烷和乙醛进行进一步的纯化和处理。

该阶段主要包括蒸馏、晶体分离和过滤等工序。

通过对产物的后处理,可以提高产品的纯度和质量,并满足市场需求。

二、装置布置乙烯环氧化联合生产的装置布置需要考虑生产工艺的合理性、操作的便捷性和安全性。

1. 反应器反应器通常是乙烯环氧化装置的核心组成部分,需要根据反应条件和产能要求选择和设计。

反应器的布置应考虑到温度、压力和物料流动的控制,以确保反应效果和装置的稳定运行。

2. 汽提塔汽提塔是乙烯环氧化装置中用于分离环氧乙烷和乙醛的设备,其布置应注意维修、保养和操作的方便性。

同时,应设置合适的凝结器,以回收溶剂和减少环境污染。

冷凝器用于冷却和凝结乙烯气体中的液态混合物,布置应使冷凝效果达到最佳,并考虑热能回收的可能性,以提高能源利用效率。

过程控制 化工自动化及仪表,2007,34(4):22~25 Contr ol and I nstru ments in Che m ical I ndustry 乙烯分离流程联塔系统的大规模联立动态模拟吴媛媛,陈 曦,邵之江(浙江大学控制系,杭州310027) 摘要: 在乙烯生产流程中,以脱丙烷塔与脱丁烷塔的复杂联塔系统作为研究对象,根据机理建立双塔联立的动态数学模型。

该联塔数学模型是一个大规模的微分代数混合系统(DAEs),包括了精馏塔、控制器、阀门、泵等多种操作单元和设备。

动态模拟实质即为求解这个大规模的DAE系统。

文章以动态模拟软件gPROMS为建模工具和模拟环境,通过调用大规模DAE求解算法,模拟联塔的动态操作过程,并与A s pen Plus稳态模拟结果进行了比较和分析。

关键词: 乙烯分离;动态模拟;微分代数方程系统;gPROM S 中图分类号:T Q021 文献标识码:A 文章编号:100023932(2007)04200222041 引 言面向方程的精馏塔的动态建模将时间变量引入系统,即系统内部的性质随时间而变。

它将过程模拟、控制理论、化工单元及热力学模型等有机地结合起来,组成微分代数方程组系统。

随着精馏塔塔板数和组分数的增加,这个微分代数方程系统通常是大规模的。

对精馏塔进行动态模拟的技术要点即为如何有效地求解这个大规模微分代数方程组系统。

本文基于gPROMS计算平台,研究乙烯生产过程中脱丙烷塔与脱丁烷塔的联塔的动态模拟,并将其仿真结果与A s pen Plus稳态模拟结果进行比较分析。

①2 联塔模型2.1 双塔联立流程介绍脱丙烷塔和脱丁烷塔是乙烯生产过程中的两个重要精馏操作单元。

脱丙烷塔的主要作用是将进料中的C3部分与其它C4以及C4以上的重组分分离,得到C3产品。

脱丁烷塔的作用是将进料中的C4组分与C4以上重组分分离,得到C4产品。

脱丁烷塔的进料来自脱丙烷塔釜液。

联塔流程如图1所示。

脱丙烷塔共有44块塔板,两股进料分别进到第17块塔板和第33块塔板。

塔顶馏出物全冷凝后进入回流罐,抽出一部分作为塔的回流,另一部分为脱丙烷塔的产品(S511)。

在脱丙烷塔的第25块塔板处有一股侧线液相抽出,经过中沸器(中间再沸器)加热后得到的汽液相产物混合后重新返回到脱丙烷塔的第29块塔板。

该中沸器的作用是降低塔釜再沸器的热负荷。

含有C4和更重组分的釜液作为进料送到脱丁烷塔第19块塔板。

脱丁烷塔共有33块塔板,塔顶馏出物全冷凝后进入回流罐,抽出一部分作为塔的回流,另一部分作为混合C4产品送出(S592)。

塔釜产品(S581)被送入下一操作单元。

图1 双塔联立流程图2.2 模型分析精馏塔单塔的稳态模型是根据精馏过程的物料平衡、相平衡、分子归一和能量平衡(MESH)等条件构造的,通过严格的开放式机理方程形式建立整个系统的模型。

动态模型的构造同样考虑了这4个方面,同时又包括了一些与塔的几何尺寸相关的塔板动力学方程和流体力学方程等,模型方程是一个典型的微分代数方程组系统(DAEs)。

精馏塔单塔系统的动态开放式方程模型系统可参见文献[1~4],本文不再给出具体的模型方程形式。

联塔模型结构如图2所示,主要分作四个层次:物性计算模型、基本单元模型、单塔模型、多塔联立流程模型。

①收稿日期:2007206226(修改稿)基金项目:国家“973”资助项目(2002CB312200)精馏塔模型的维数随着塔板数以及组分数的增加而迅速增加。

乙烯分离流程组分繁多(共22种),而脱丙烷塔和脱丁烷塔中涉及到的主要组分就有8种,包括丙炔、丙烯、丙烷、丁炔、丁烯、丁烷、戊烯和苯。

8组分33块塔板的脱丁烷塔固定变量72维,非固定变量4292维,其中微分变量320维;同样组分44块塔板的脱丙烷塔固定变量102维,非固定变量6415维,其中微分变量432维。

双塔的联立模型考虑到脱丙烷塔和脱丁烷塔部分操作条件的设定,整个系统在模拟过程中含固定变量162维,非固定变量10599维,其中微分变量752维。

这样一个高维DAE 系统,求解需要注意以下几个问题:首先,对固定变量的选择,若固定变量选择不当很可能使得DAE 系统的阶数(Index )大于1,导致DAE 问题求解困难,需要特殊求解器或者先降阶才能求解;其次,还要注意高维非线性代数方程部分的有关问题,初值的好坏可能影响最终迭代的成功与否和结果的好坏。

我们选用了基于后向差分(BDF )的DAS OLV 求解器[5]来求解DAE 系统。

图2 双塔联立模型结构 为了使整个联塔过程的动态模拟过程能够更好地收敛,在单塔模拟成功的前提下再进行双塔联立,并在精馏塔中加入了P I 控制模块。

如图1中PC 、LC 和FC 分别表示压力、液位和流量的控制器。

在两个塔的冷凝器以及脱丙烷塔的中沸器采用压力控制,通过调节与外界的热交换来稳定内部的压力;脱丁烷塔再沸器使用液位控制器,通过调节出料阀的阀位来稳定再沸器的液位。

脱丙烷塔的再沸器使用串级控制,内环为流量控制,通过调节阀位来实现,外环为液位控制。

这是由于脱丙烷塔釜液作为唯一进料送入脱丁烷塔的,若这一变量波动过大很容易引起脱丁烷塔的不稳定,因此使用串级控制来限制脱丙烷塔釜液的流量波动。

在精馏塔的动态模拟过程中涉及的热力学物性计算,包含密度、物质的量、热焓、逸度、泡点温度、露点温度等。

这里我们调用gPROMS 提供的物性软件包Multiflash,状态平衡模型采用RKS (Redlich 2K wong 2Soave )进行计算[6]。

2.3 工况描述联塔动态模拟中,脱丙烷塔的进料温度、压力和组分均预先定义为固定变量(见表1),而由于脱丁烷塔的进料部分来自于脱丙烷塔的出料,因此以非固定变量的形式设定。

两塔的操作条件如表2所示。

表1 脱丙烷塔的进料条件流 股Feed1Feed2温度/K 298.35350.4826压力/Pa 8855411042450进料流量/kg ・s-10~7.3177220~5.417766进料位置第17块塔板第33块塔板各种组分组成C 3H 40.02676090.00637795C 3H 60.67048920.0855152C 3H 80.01472690.00390153C 4H 60.13721980.1711246C 4H 80.13501980.1474026C 4H 100.00411370.00601982C 50.01132390.2386157C 6H 60.000345540.3410426表2 脱丙烷塔和脱丁烷塔的操作条件脱丙烷塔脱丁烷塔塔板数4433冷凝器类型全冷凝全冷凝回流比(Mass )0.5236540.612319出料位置和相态冷凝器(液态)再沸器(液态)冷凝器(液态)再沸器(液态)中沸器抽出位置和相态塔板25(液态)-中沸器抽出量/J ・kg -10~7.60163-中沸器返回位置和压力塔板29(汽液两相)892405.1Pa-3 模拟结果与讨论为了研究联塔模型的动态特性,我们选择了动态特征比较明显的启动过程以及工作点变换的过程进行研究。

3.1 启动过程模拟模拟启动过程,在零时刻输入一个斜坡信号,将脱丙烷塔的进料流量以及侧线抽出流量由0一直加大到如表1、表2中所述大小,时间为600s,随后保持各操作条件不变,模拟系统各变量的波动过程直到最终稳定。

下面给出几个变量在这个过程中的响应曲线:图3、图4分别为脱丙烷塔和脱丁烷塔的冷・32・ 第4期 吴媛媛等.乙烯分离流程联塔系统的大规模联立动态模拟凝器压力控制曲线;图5为脱丙烷塔釜液(即脱丁烷塔进料)中轻组分C 3H 6和重组分C 4H 6、C 5H 8的组成变化曲线;图6为脱丙烷塔和脱丁烷塔的再沸器液位控制曲线。

由图可知,在开车过程中各控制变量一直处于波动状态,在大约1000s 以后,控制器能够较好地使控制变量收敛到稳态点附近,但是各个变量最终完全稳定需要约6h,脱丙烷塔的各个变量稳定所需时间比脱丁烷塔要短些,这是因为序贯流程中的后者受到前者的影响。

图3 脱丙烷塔冷凝器压力控制曲线图4 脱丁烷塔冷凝器压力控制曲线 另外,我们也将双塔联立模型的gPROMS 动态模拟最终达到稳定之后的有关数据与A spen Plus 稳态模拟结果进行比较。

进料条件与塔的操作条件设置与动态模拟时设置一致,塔板压力取自动态模拟的结果进行逐板设定;塔底热负荷(脱丙烷塔:3270070.2J ・s -1;脱丁烷塔:572016.2J ・s -1)和脱丙烷塔中沸器热负荷(1684536.1J ・s -1)也取自动态模拟结果的稳定值。

物性计算在A s pen Plus 中同样选择了RK 2Soave 模型。

表3给出了产物中组分的组成以及流量的动、稳态结果比较。

可见,关键组分组成动稳态结果基本吻合,流量相对误差也在4%以内。

动、稳态结果的偏差应该是由于两个模拟软件在物性计算上的差异造成的。

在塔板的温度分布上动稳态结果基本一致,图7,8给出了脱丙烷塔和脱丁烷塔的塔板温度分布。

图5 脱丙烷塔塔底出料组成曲线图6 再沸器液位控制曲线表3 各产物的动态和稳态结果比较流 股S511S581S592gPROMS A spen gPROMS A spen gPROMS A spen 质量组分C 3H 40.03482440.035606 6.68E -13 5.18E -120.0002150.000276C 3H 60.81452970.833759 1.06E -157.04E -157.13E -050.000105C 3H 80.01955070.020012 5.13E -16 1.93E -159.1E -06 1.08E -05C 4H 60.00362520.0024330.000280.001580.4916340.478135C 4H 80.12616710.107338 1.56E -06 3.74E -060.2470670.274853C 4H 100.00129790.000859.87E -07 1.08E -060.014010.014361C 5 5.039E -06 2.11E -060.1853540.1954190.2469940.232259C 6H 65.191E -10 1.83E -100.8143630.802996 3.63E -07 1.11E -07流速/kg ・s-16.59274966.4406292.2744782.3070823.868263.988733.2 工作点变换模拟联塔系统达到稳定后,在其进料1上加入一个斜坡信号,使其流量增加10%,模拟各个变量从一个稳定状态变化到另外一个稳定状态的动态响应过程。