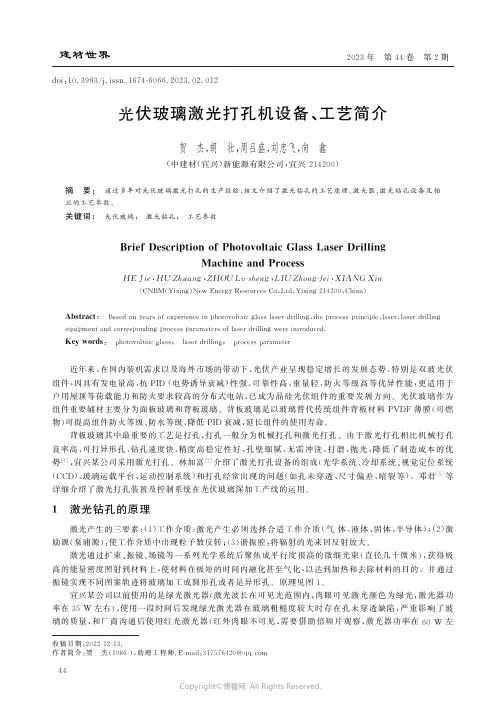

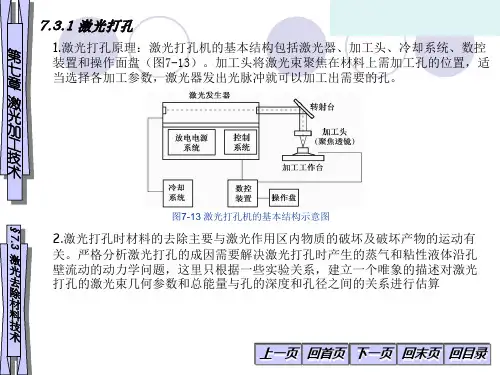

激光打孔机的基本结构示意图

- 格式:ppt

- 大小:602.50 KB

- 文档页数:25

d o i :10.3963/j.i s s n .1674-6066.2023.02.012光伏玻璃激光打孔机设备㊁工艺简介贺 杰,胡 壮,周吕盛,刘忠飞,向 鑫(中建材(宜兴)新能源有限公司,宜兴214200)摘 要: 通过多年对光伏玻璃激光打孔的生产经验,该文介绍了激光钻孔的工艺原理㊁激光器㊁激光钻孔设备及相应的工艺参数㊂关键词: 光伏玻璃; 激光钻孔; 工艺参数B r i e fD e s c r i p t i o no fP h o t o v o l t a i cG l a s sL a s e rD r i l l i n gM a c h i n e a n dP r o c e s sH EJ i e ,HUZ h u a n g ,Z H O UL v -s h e n g ,L I UZ h o n g -fe i ,X I A N GX i n (C N B M (Y i x i n g )N e wE n e r g y R e s o u r c e sC o ,L t d ,Y i x i n g 214200,C h i n a )A b s t r a c t : B a s e do n y e a r so f e x p e r i e n c e i n p h o t o v o l t a i c g l a s s l a s e r d r i l l i n g ,t h e p r o c e s s p r i n c i p l e ,l a s e r ,l a s e r d r i l l i n g e q u i p m e n t a n d c o r r e s p o n d i n gp r o c e s s p a r a m e t e r s o f l a s e r d r i l l i n g we r e i n t r o d u c e d .K e y wo r d s : p h o t o v o l t a i c g l a s s ; l a s e r d r i l l i n g ; p r o c e s s p a r a m e t e r 收稿日期:2022-12-13.作者简介:贺 杰(1986-),助理工程师.E -m a i l :317576420@q q.c o m 近年来,在国内装机需求以及海外市场的带动下,光伏产业呈现稳定增长的发展态势,特别是双玻光伏组件,因具有发电量高㊁抗P I D (电势诱导衰减)性强㊁可靠性高㊁重量轻㊁防火等级高等优异性能,更适用于户用屋顶等荷载能力和防火要求较高的分布式电站,已成为晶硅光伏组件的重要发展方向㊂光伏玻璃作为组件重要辅材主要分为面板玻璃和背板玻璃㊂背板玻璃是以玻璃替代传统组件背板材料P V D F 薄膜(可燃物)可提高组件防火等级㊁防水等级,降低P I D 衰减,延长组件的使用寿命㊂背板玻璃其中最重要的工艺是打孔,打孔一般分为机械打孔和激光打孔㊂由于激光打孔相比机械打孔良率高㊁可打异形孔㊁钻孔速度快㊁精度高稳定性好㊁孔壁细腻㊁无需冲洗㊁打磨㊁抛光㊁降低了制造成本的优势[1],宜兴某公司采用激光打孔㊂林加富[2]介绍了激光打孔设备的组成(光学系统㊁冷却系统㊁视觉定位系统(C C D )㊁玻璃运载平台㊁运动控制系统)和打孔经常出现的问题(如孔未穿透㊁尺寸偏差㊁暗裂等)㊂邓君[3]等详细介绍了激光打孔装置及控制系统在光伏玻璃深加工产线的运用㊂1 激光钻孔的原理激光产生的三要素:(1)工作介质:激光产生必须选择合适工作介质(气体㊁液体㊁固体㊁半导体);(2)激励源(泵浦源):使工作介质中出现粒子数反转;(3)谐振腔:将辐射的光来回反射放大㊂激光通过扩束㊁振镜㊁场镜等一系列光学系统后聚焦成平行度很高的微细光束(直径几十微米),获得极高的能量密度照射到材料上,使材料在极短的时间内融化甚至气化,以达到加热和去除材料的目的㊂并通过振镜实现不同图案轨迹将玻璃加工成圆形孔或者是异形孔㊂原理见图1㊂宜兴某公司以前使用的是绿光激光器(激光波长在可见光范围内,肉眼可见激光颜色为绿光,激光器功率在35W 左右),使用一段时间后发现绿光激光器在玻璃粗糙度较大时存在孔未穿透缺陷,严重影响了玻璃的质量,和厂商沟通后使用红光激光器(红外肉眼不可见,需要借助倍频片观察,激光器功率在60W 左右),红光激光器相比绿光激光器功率更高,打孔效果更好,且加工速度更快㊂2玻璃钻孔设备宜兴某公司激光打孔设备按每台激光打孔机上安装的激光头数目可分为单头激光打孔机㊁三头激光打孔机,分别对应四孔㊁三孔的加工(四孔订单占比特别少)㊂背板玻璃孔位置如图2所示㊂单头激光打孔机㊁三头激光打孔机的技术参数如表1所示㊂表1激光打孔机技术参数设备名称单头激光打孔机三头光伏玻璃激光打孔机设备机型J M5050-S30G J M365-A T50R激光器数量/个13可加工玻璃规格/mm2680ˑ14502680ˑ1450打孔方式2.5D振镜+Z轴升降混合2.6D振镜+Z轴升降混合Z轴重复定位精度/mmʃ0.02<ʃ0.3X Y轴运动重复定位精度/μmʃ5ʃ5定位方式机械靠边定位及C C D定位机械靠边定位及C C D定位打孔形状圆孔㊁多边形孔㊁腰型孔㊁台阶孔圆孔㊁多边形孔㊁腰型孔㊁台阶孔激光器类型进口/国产纳秒激光器进口/国产纳秒激光器激光器功率/W3050~100激光器脉宽/n s<10<10Fθ镜头B O X范围/mm60ˑ6050ˑ50设备外形尺寸/mm1500ˑ1820ˑ199010500ˑ3650ˑ2000设备重量/t263激光钻孔设备工艺参数激光打孔参数由电流㊁速度㊁环数㊁环间距㊁焦距(Z向起点)㊁层厚㊁层数组成㊂3.1电流一般设置为功率最大值的电流数,一般电流越大功率越大㊂不同激光头的电流值不同,做浮法玻璃(粗糙度较压延玻璃小,容易打穿)时,根据打孔质量可以适当降低电流,因为电流过大孔会出现毛刺㊂3.2速度正常状态下,振镜速度控制在3200~3500mm/s㊂如果低于3200mm/s,打孔时间会增加1~2s,随着使用时间的增加,激光功率会衰减,光路会有污染㊂振镜速度过快,就会出现打孔效果不佳的现象,所以我司基本设定在3500mm/s㊂3.3环数环数是指激光运行的圈数,如图3所示是3环㊂宜兴某公司环数使用范围是6环或者7环,匹配环间距是0.035mm,碰到压延换机洗辊出来的原片比较难穿透的(玻璃粗糙度较大)使用7环,匹配环间距是3.4 环间距环与环之间的距离叫做环间距,环间距一般设定范围为0.03~0.04mm ㊂环间距对打孔影响不大,一般设定环间距和环数乘积约等于0.2mm ,可理解为掉落的玻璃圆孔与原先玻璃之间有0.2mm 空隙㊂所以5环环间距设为0.04mm ,6环环间距设为0.035mm ,7环环间距设为0.03mm ㊂3.5 焦距玻璃打孔是从玻璃的下表面往上面打,故起始焦距要放到玻璃的下表面偏下一点㊂平整度好的玻璃,焦距往下放的量一般较少(浮法玻璃一般放0.1~0.2mm 的余量)㊂波形度大的玻璃,焦距往玻璃下方的余量就需要更大,余量更大的同时,层数也要相应添加,不然容易出现孔未穿透的缺陷㊂3.6 层厚层厚一般设定为0.020~0.035mm ,层厚越小,需要的层数越多㊂相反,层厚越大,需要的层数越少㊂3.7 层数打孔要想穿透必须要有足够的层数,层数与焦距㊁层厚又有很大关系㊂焦距余量过多,层厚过小,层数相对也就过多,打孔时间也就过长㊂实验后公式如下:层数ˑ层厚=焦距余量+玻璃厚度胡柳平等[4]描述了具体的激光运行路径:1)当振镜Z 轴定位在待加工产品的最下方后,振镜X Y 轴走空程到第一层的螺旋线的内侧,此刻激光器发出激光,Z 轴与X Y 轴联动,X Y 轴走螺旋线,Z 轴平缓上升至第一层d 的中间高度时,此刻Z 轴保持在这个高度静止不动,振镜X Y 轴由内向外继续走设定的螺旋线;当X Y 轴达到第一层的最外侧时,振镜Z 轴平滑上升㊁振镜X Y 轴依旧走本层的螺旋线;2)当振镜Z 轴达到第二层的范围时,X Y 轴的行进方向改成了由外向内的螺旋线;当Z 到达第二层的中间高度时,此刻Z 轴保持在这个高度静止不动,振镜X Y 轴由外向内继续走设定的螺旋线;当Y 轴达到第二层的最内侧时,振镜Z 轴平滑上升㊁振镜X Y 依旧走本层的螺旋线;3)当Z 轴达到第三层的范围时,X Y 轴的行进方向改成了由内向外的螺旋线;当Z 轴到达第三层的中间高度时,此刻Z 轴保持在这个高度静止不动,振镜X Y 轴由内向外继续走设定的螺旋线;当X Y 达到第三层的最外侧时,振镜Z 轴平滑上升㊁振镜X Y 依旧走本层的螺旋线;④如此循环奇数层由内向外㊁偶数层由外往内㊁振镜Z 轴与X Y 联动在相邻两层之间平缓过度上升㊁循环往复,直到振镜Z 轴与X Y 轴联动走完设定的层数D 的螺旋线,此刻,关闭激光器激光,振镜X Y 与Z 均回到初始位置㊂激光运行路径如图4所示㊂各激光器品牌的工艺参数如表2所示,宜兴某公司选用的是E d ge w a v e 激光器㊂表2 各激光器品牌的工艺参数玻璃及孔径/mm激光器品牌最快钻孔时间/s 崩边/mm频率/k H z 脉宽/n s振镜速度/(mm ㊃s-1)环数环间距/mm层厚/mm层数2.5压花*Φ122浮法*Φ12E d g e w a v e 3.60.3510010400050.040.650553.80.410010350050.040.550562.5压花*Φ122浮法*Φ12莱泽4.10.41009.3420050.040.045753.60.31009.3420050.040.045752.5压花*Φ122浮法*Φ12I P G 4.60.416010500050.040.040853.90.430010400050.040.0501002.5压花*Φ122浮法*Φ12J P T3.80.420012400050.040.040903.50.420012420050.040.04090(下转第页)4结论钢筋混凝土拱桥承载力高㊁结构稳定性好㊁造价低廉㊁维护工作量少㊁维护费用低,在各类桥型中有着很强的竞争力㊂其中实腹式钢筋混凝土拱桥更加具备了良好的城市景观效果,该文以某公园景观拱桥工程为依托,设计总结如下:a.根据设计要求与当地地形㊁地质确定最优桥型方案㊂b.矢跨比对结构的弯矩影响较大,随着矢跨比的减小,拱圈各计算截面的弯矩整体均增大㊂c.矢跨比对结构的剪力影响较大,随着矢跨比的减小,拱脚及跨中截面剪力均增大,拱顶截面剪力变化较小㊂d.矢跨比对结构的轴力㊁裂缝影响较大,随着矢跨比的减小,1/4截面及拱顶截面拱圈的轴力㊁裂缝整体均增大,但拱脚截面轴力㊁裂缝呈先减小后增大的趋势㊂e.综合分析得出本桥矢跨比取1/3~1/4时结构受力较合理,在实际设计中矢跨比应结合景观需求及结构受力合理综合取舍㊂参考文献[1]蒋定衍.人行景观拱桥拱圈受力分析[J].城市道桥与防洪,2018(8):149-150,194.[2]杨威.不同矢跨比对拱形连续梁结构受力的影响研究[J].交通科技,2016(4):16-18.[3]刘伟长,吕建根.矢跨比对钢管混凝土拱桥受力性能的影响[J].山西建筑,2008(19):329-330.[4]刘辉,张明科.实腹式钢筋混凝土拱桥的设计与研究[J].黑龙江交通科技,2017,40(6):117,119.[5]郭学峰.矢跨比对钢桁架拱桥静力特性的影响分析[J].交通世界,2021(21):18-19,31.[6]刘浩.拱结构矢跨比设计研究[D].长沙:长沙理工大学,2015.(上接第46页)4结语根据多年的生产经验介绍了光伏玻璃激光打孔机的设备㊁工作原理和工艺参数,只有熟悉了设备㊁原理和工艺参数,并进行有效的过程控制,才能最大限度地提高激光打孔的效率和良率,从而降低生产成本㊁提高经济效益㊂参考文献[1]彭寿,杨京安.太阳能压延玻璃工艺学[M].北京:化学工业出版社,2018.[2]林加富.激光打孔技术在光伏背板玻璃上的应用[J].玻璃,2022(2):53-57.[3]邓君,刘路明,丁玉祥.激光打孔装置及控制系统在光伏玻璃深加工产线的运用[J].建材世界,2022,43(4):79-82.[4]胡柳平,朱宇军,冯建华,等.一种激光钻孔控制方法[P].C N109352190A.2019-02-19.。

特种加工之激光加工Special processing laser processing班级B090202 学号B09020236 姓名郑世春摘要激光加工是指利用激光束投射到材料表面产生的热效应来完成加工过程,包括激光焊接、激光切割、表面改性、激光打标、激光钻孔和微加工等。

用激光束对材料进行各种加工,如打孔、切割、划片、焊接、热处理等。

激光能适应任何材料的加工制造,尤其在一些有特殊精度和要求、特别场合和特种材料的加工制造方面起着无可替代的作用。

关键词:激光加工激光技术AbstractLaser processing refers to the use of the laser beam is projected onto the surface of the material produced by thermal effect to complete the process, including laser welding, laser cutting, surface modification, laser marking, laser drilling and micro processing. With the laser beam to the material for a variety of processing, such as drilling, cutting, cutting, welding, heat treatment. The laser can adapt to any material manufacturing, especially in some of the special requirements of precision and, special occasions and special material manufacturing plays an irreplaceable role.Key words: laser processing laser technology1、引言激光是20世纪人类的四大发明之一,现在已经广泛应用于工业、军事、科学研究和日常生活中。

几种激光器的结构示意激光器是一种能够产生激光光束的器件。

不同类型的激光器通过不同的结构设计来产生不同的激光波长和激光功率。

下面将介绍几种常见的激光器结构示意。

1.气体激光器气体激光器利用气体放电产生激光。

气体激光器的基本结构包括激活介质、激励源和谐振腔。

激活介质是气体,常用的有氖、氩、氮气等。

激活介质通常填充在放电室内,由于电压作用下的电子激发使激发介质处于激发态,然后通过自发辐射产生的辐射光激发其他激发介质,从而实现光的放大效应。

激光器的谐振腔是由两块平面反射镜构成的,通过调节反射镜间的距离,可以实现激射光束的调谐。

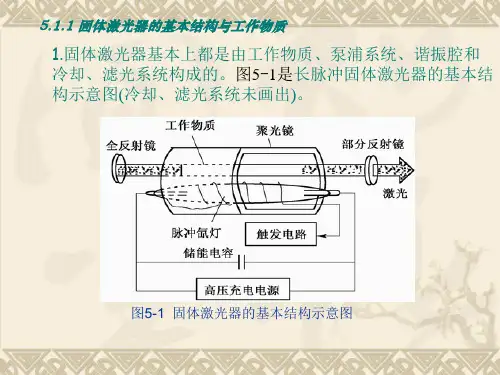

2.固体激光器固体激光器是指利用固体介质产生激光。

固体激光器的基本结构包括激发源、增益介质和谐振腔。

激发源通常是一个脉冲电流或者光源,通过激发能量传递给增益介质,使其转化为激发态。

增益介质通常是晶体或者玻璃,如Nd:YAG晶体、Nd:YVO4晶体等。

激发能量在增益介质中逐渐积累,产生激光放大效应。

激光器利用谐振腔来限制光的传播方向,提供光的增益和反射,从而产生高激光功率输出。

3.半导体激光器半导体激光器是利用PN结构形成的电流与光的耦合效应来产生激光。

它的基本结构主要由P型半导体层、N型半导体层和激活层组成。

激活层是半导体激光器的核心部分,通过电流注入的方式产生激发态电子和空穴,然后通过电子空穴复合过程,放出激光。

半导体激光器具有体积小、发光效率高、功耗低等优点,广泛应用于通信、医疗等领域。

4.光纤激光器光纤激光器是利用光纤作为激光介质的激光器。

光纤激光器的基本结构包括光纤、增益介质和谐振腔。

增益介质通常是受控的掺杂光纤,如掺钕光纤、掺铽光纤等。

激发源通过光纤输入激发介质,产生激发态,然后通过自发辐射和受激辐射过程产生激光。

谐振腔的结构通常根据需要采用不同的方式,如光栅镜、光纤光栅、光纤环等。

以上是几种常见的激光器结构示意,每种激光器都有特定的工作原理和结构设计,以满足不同的应用需求。

激光打孔机纸张反转机构的研制和应用摘要:经过多方咨询和反复试验验证,采用特殊印刷工艺的高光接装纸进行反打可以解决打孔合格率低和变异系数大等问题,而原打孔方式进行反打还需解决一些技术瓶颈问题,本文就激光打孔机采用机械原理设计安装纸张反打装置进行有益尝试。

关键词:激光打孔;降焦;反转机构近几年,各大烟草企业越来越重视卷烟的焦油量,“低焦油”一度成为热名词。

为了减少烟草燃烧过程中所产生的焦油、尼古丁、一氧化碳等有害物质对人体的摄入量,一项主要的方式是采用激光盘纸打孔技术达到降焦目的。

激光打孔机采用物理措施,在卷烟盘纸(水松纸)上用激光器打下规则的微型圆孔(孔径一般在0.06~0.50mm左右),在吸食的过程中对有害物质进行有效排放和空气稀释,一定程度上起到保护消费者健康的目的。

经过多方咨询和反复试验验证,采用特殊印刷工艺的高光接装纸进行反打可以解决打孔合格率低和变异系数大等问题,而原打孔方式进行反打还需解决一些技术瓶颈问题,本文就激光打孔机采用机械原理设计安装纸张反打装置进行有益尝试。

一、原激光打孔机结构原理及存在的问题目前金芒果实业总公司使用的是上海杰瑞电子有限公司的HSL650型高速激光盘纸打孔机,该机型包括绕纸、激光器、光学、除尘、激光保护和控制等系统组成,是典型的光电软一体化设备,该机型对常规水松纸能够快速、精准、高效地进行激光打孔。

图1 原激光打孔机工位图HSL650型高速激光盘纸打孔机穿纸方式由放卷开始,盘纸由放卷轴逆时针转动送出,经气动浮辊和测速器,途径BST过程纠偏装置进入打孔托架(即打孔区域),打孔后经打孔成像、过辊进入收卷。

放卷由伺服电机驱动,由测速器检测到纸张速度,上传到PC,由张力控制系统控制电机的转矩,气动浮辊配合使用保证纸张运行平稳。

收卷由收卷电机驱动,同时由测速器测速上传数据到PC,由PC输出信号控制放卷速度同步。

原激光打孔机工位图如图1所示,绕卷系统的收放卷工位在右侧,如图1-9、12工位所示,打孔工位在左侧,如图1-16工位所示。