CNC加工中心-海德汉系统程式编程格式说明

- 格式:doc

- 大小:17.00 KB

- 文档页数:3

1基本技能(文件管理器/刀具表)2直角坐标路径功能3极坐标4钻孔循环循环5铣型腔、凸台和槽的循环6加工阵列孔的循环7SL 循环8坐标变换循环9重复运行的程序块编程技巧10子程序11嵌套12相关信息+Z+Z+Z基本轴旋转轴平行轴X A U Y B V ZCWX键盘TE 420TE 5301字母键盘用于输入文本和文件名,以及ISO 编程。

双处理器版本: 提供其他的按键用于Windows 操作。

2文件管理器、计算器、MOD 功能和HELP (帮助)功能3编程模式4机床操作模式5编程对话的初始化6方向键和GOTO 跳转命令7数字输入和轴选择8鼠标触摸板: 仅适用于双处理器版本124376518432765显示单元1软键区2软键选择键3软件行切换键4设置屏幕布局5加工和编程模式切换键6预留给机床制造商的软键选择键7预留给机床制造商的软键行切换键13423675123345屏幕布局编程模式显示机床操作模式显示机床操作模式(后台)编程操作模式、对话、出错信息(显示在前台)程序机床功能的软键软键区机床操作模式、对话、出错信息(显示在前台)编程模式(后台)程序或位置显示机床功能的软键机床状态软键区操作模式键操作模式功能程序编辑 编写及修改程序(RS-232-C/ V.24数据接口)试运行 静态测试 / 有图形模拟或无图形模拟几何尺寸是否相符数据是否缺失手动 移动机床轴显示坐标轴值设置原点手轮 用电子手轮移动设置原点手动数据输入定位(MDI) 输入定位步骤或输入可以立即执行的循环 将输入的程序段保存为程序程序运行-单程序段 分段运行程序,用Start(开始)按钮分别启动各段...开始程序运行-全自动 按START EXT(机床启动按钮)后连续运行程序文件管理驱动器1以太网RS-232接口 RS-422接口 TNC的硬盘当前路径或文件名3文件信息文件名:保存在当前目录下的文件及文件类型字节:以字节为单位的文件大小状态:M:“程序运行”模式下所选择的文件。

海德汉系统手工编程详解档海德汉系统手工编程详解档This manuscript was revised by the office on December 10, 2020.海德汉系统(米克朗机床)手工编程详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~ ;启动自动对刀(本例是以对刀器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000 ;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~ ;调用工件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF 32.0 TOLERANCE ;设定公差7 CYCL DEF 32.1 T1 ; T1为前刀号8 CYCL DEF 9.0 DWELL TIME ;设定暂停时间(检查是否异常)(视情况而定)9 CYCL DEF 9.1 DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针方向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆角(也相当走R角)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜角(按照交点长度进行倒角)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针方向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆心32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防止的特殊情况下拉伤表面)35 M140 MB MAX ;快速抬刀到最高点36 M5 ; 停止主轴37 M9 ; 停止所用冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

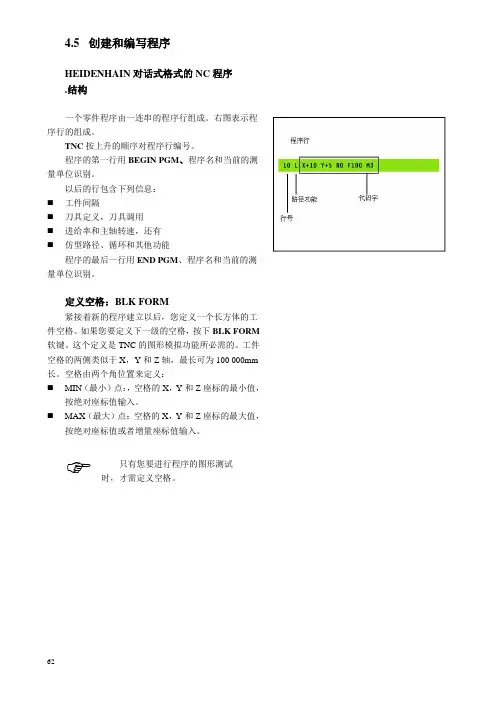

4.5创建和编写程序HEIDENHAIN对话式格式的NC程序.结构一个零件程序由一连串的程序行组成。

右图表示程Array序行的组成。

TNC按上升的顺序对程序行编号。

程序的第一行用BEGIN PGM、程序名和当前的测量单位识别。

以后的行包含下列信息:⏹工件间隔⏹刀具定义,刀具调用⏹进给率和主轴转速,还有⏹仿型路径、循环和其他功能程序的最后一行用END PGM、程序名和当前的测量单位识别。

定义空格:BLK FORM紧接着新的程序建立以后,您定义一个长方体的工件空格。

如果您要定义下一级的空格,按下BLK FORM软键。

这个定义是TNC的图形模拟功能所必需的。

工件空格的两侧类似于X,Y和Z轴,最长可为100 000mm长。

空格由两个角位置来定义:⏹MIN(最小)点:,空格的X,Y和Z座标的最小值,按绝对座标值输入。

⏹MAX(最大)点:空格的X,Y和Z座标的最大值,按绝对座标值或者增量座标值输入。

☞只有您要进行程序的图形测试时,才需定义空格。

创建一个新的零件程序您总是要在运转的编程和编辑模式输入零件程序的。

以一个例子说明程序的开始:选择运转的编程和编辑模式。

调用文件管理器:按下PGM MGT 软键。

选择您要储存新的程序的目录:文件名= OLD.H输入新的文件名,用ENT键确认。

按下MM键或者INCH键,选择测量单位。

TNC变换屏幕布局并开始定义BLK FORM的对话。

工作主轴轴线X/Y/Z?输入主轴轴线。

定义BLK FORM:最小角?按顺序输入X,Y,Z的最小角座标。

-40定义BLK FORM:最大角?100按顺序输入X,Y,Z的最大角座标。

100实例:在NC程序中显示BLK 空格程序开始,名称,测量单位刀具轴线,最小点座标最大点座标程序结束,名称,测量单位TNC自动生成程序行行号,包括BEGIN和END行在内。

如果您不要定义空格,按下DEL键,在工作主轴轴线X/Y/Z?时取消对话!如果BLK FORM的短边和长边的比例超过1:64,则TNC只显示图形。

1基本技能(文件管理器/刀具表)2直角坐标路径功能3极坐标4钻孔循环循环5铣型腔、凸台和槽的循环6加工阵列孔的循环7SL 循环8坐标变换循环9重复运行的程序块编程技巧10子程序11嵌套12相关信息+Z+Z+Z基本轴旋转轴平行轴X A U Y B V ZCWX键盘TE 420TE 5301字母键盘用于输入文本和文件名,以及ISO 编程。

双处理器版本: 提供其他的按键用于Windows 操作。

2文件管理器、计算器、MOD 功能和HELP (帮助)功能3编程模式4机床操作模式5编程对话的初始化6方向键和GOTO 跳转命令7数字输入和轴选择8鼠标触摸板: 仅适用于双处理器版本124376518432765显示单元1软键区2软键选择键3软件行切换键4设置屏幕布局5加工和编程模式切换键6预留给机床制造商的软键选择键7预留给机床制造商的软键行切换键13423675123345屏幕布局编程模式显示机床操作模式显示机床操作模式(后台)编程操作模式、对话、出错信息(显示在前台)程序机床功能的软键软键区机床操作模式、对话、出错信息(显示在前台)编程模式(后台)程序或位置显示机床功能的软键机床状态软键区操作模式键操作模式功能程序编辑 编写及修改程序(RS-232-C/ V.24数据接口)试运行 静态测试 / 有图形模拟或无图形模拟几何尺寸是否相符数据是否缺失手动 移动机床轴显示坐标轴值设置原点手轮 用电子手轮移动设置原点手动数据输入定位(MDI) 输入定位步骤或输入可以立即执行的循环 将输入的程序段保存为程序程序运行-单程序段 分段运行程序,用Start(开始)按钮分别启动各段...开始程序运行-全自动 按START EXT(机床启动按钮)后连续运行程序文件管理驱动器1以太网RS-232接口 RS-422接口 TNC的硬盘当前路径或文件名3文件信息文件名:保存在当前目录下的文件及文件类型字节:以字节为单位的文件大小状态:M:“程序运行”模式下所选择的文件。

海德汉说明书海德汉说明书篇一:海德汉说明书HEI DEN HAI N T NC426TNC430软件编号280-476XX 280-477X X 使用说明书对话式编程可视显示器上的控制器分割屏幕切换加工和编程模式屏幕上选择功能的软键变换软键行改变屏幕设置(仅B C120)输入字符的键盘文件名称注解 IS编程机床运转模式手动操作方式电控手轮M DI定位单行程序运行全序列程序运行编程模式编程和编辑试运行程序/文件管理,TN C功能选择或删除程序和文件,外部数据传送在程序中输入程序调用命令M D功能显示NC出错信息帮助文本袖珍计算器移动光标,直接指向程序行、循环和参数功能移动高亮显示部直接转到程序行、循环和参数功能进给率和主轴转速修调旋钮编程路径移动仿型进刀和退刀FK自由仿型编程直线圆心和极座标极心定圆心圆定半径圆切线连接圆弧倒角修圆尖角刀具功能输入和调用刀具长度和半径循环、子程序和程序段重复定义和调用循环输入和调用子程序及程序段重复的标签程序中程序停止运行在程序中输入触头功能座标轴和数字,编辑选择座标轴或在程序中输入? 座标轴? 数字键小数点改变代数符号极座标增量座标Q参数实际位置归零跳过对话提问,删除字确认输入和恢复对话结束程序行清除数字输入或者TNC出错信息中断对话,删除程序段 TN C 型号,软件和性能本说明书按照下述NC软件编号,叙述了T NC提供的功能和特性。

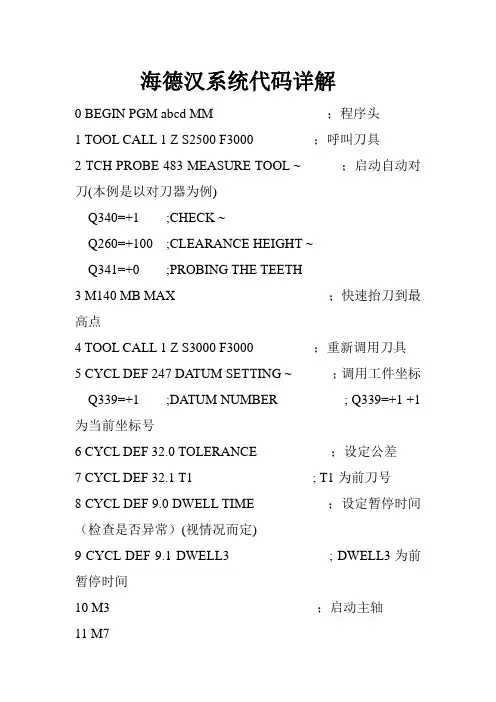

海德汉系统代码详解海德汉系统代码详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫⼑具2 TCH PROBE 483 MEASURE TOOL ~ ;启动⾃动对⼑(本例是以对⼑器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬⼑到最⾼点4 TOOL CALL 1 Z S3000 F3000 ;重新调⽤⼑具5 CYCL DEF 247 DATUM SETTING ~ ;调⽤⼯件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF 32.0 TOLERANCE ;设定公差7 CYCL DEF 32.1 T1 ; T1为前⼑号8 CYCL DEF 9.0 DWELL TIME ;设定暂停时间(检查是否异常)(视情况⽽定)9 CYCL DEF 9.1 DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针⽅向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆⾓(也相当⾛R⾓)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜⾓(按照交点长度进⾏倒⾓)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针⽅向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆⼼32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防⽌的特殊情况下拉伤表⾯)35 M140 MB MAX ;快速抬⼑到最⾼点36 M5 ; 停⽌主轴37 M9 ; 停⽌所⽤冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

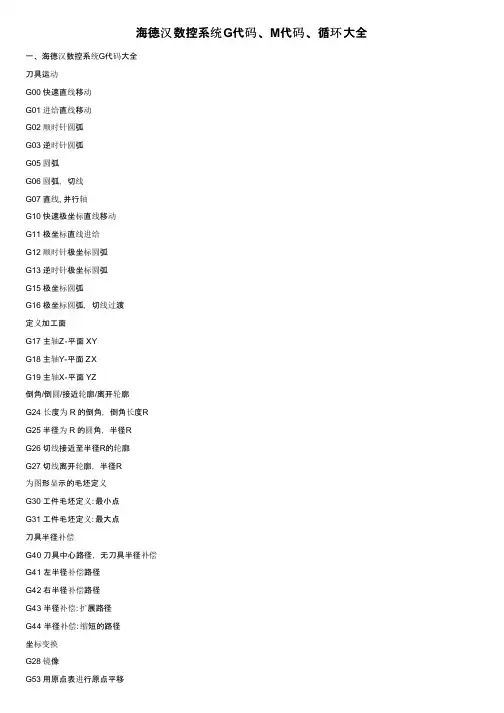

海德汉数控系统G代码、M代码、循环大全一、海德汉数控系统G代码大全刀具运动G00 快速直线移动G01 进给直线移动G02 顺时针圆弧G03 逆时针圆弧G05 圆弧G06 圆弧,切线G07 直线, 并行轴G10 快速极坐标直线移动G11 极坐标直线进给G12 顺时针极坐标圆弧G13 逆时针极坐标圆弧G15 极坐标圆弧G16 极坐标圆弧,切线过渡定义加工面G17 主轴Z-平面 XYG18 主轴Y-平面 ZXG19 主轴X-平面 YZ倒角/倒圆/接近轮廓/离开轮廓G24 长度为 R 的倒角,倒角长度RG25 半径为 R 的圆角,半径RG26 切线接近至半径R的轮廓G27 切线离开轮廓,半径R为图形显示的毛坯定义G30 工件毛坯定义: 最小点G31 工件毛坯定义: 最大点刀具半径补偿G40 刀具中心路径,无刀具半径补偿G41 左半径补偿路径G42 右半径补偿路径G43 半径补偿: 扩展路径G44 半径补偿: 缩短的路径坐标变换G28 镜像G53 用原点表进行原点平移G54 原点平移G55 原点面G73 旋转G72 缩放系数G80 加工面G247 原点设置尺寸单位G70 尺寸单位inch(程序起点处)G71 尺寸单位mm(程序起点处)尺寸G90 绝对尺寸G91 增量尺寸刀具定义G99 刀具定义,刀具号T,长度L和半径R其它G代码G04 停顿时间G29 载入当前位置(例如圆心为极点)G37 轮廓G38 停止运行程序G36 主轴定向G39 程序调用G51 准备刀具交换(带中央刀库)G55 原点面G62 公差G79 循环调用G98 设置标记二、海德汉数控系统M代码大全M00 程序运行暂停/主轴停转/冷却液停止M01 可选程序运行停止M02 程序运行停止/主轴/停止/冷却液关闭/根据需要M03 主轴顺时针转动M04 主轴逆时针转动M05 主轴停止M06 换刀/程序运行停止(取决于机床参数)/主轴停转M08 冷却液开启M09 冷却液关闭M13 主轴顺时针转动/冷却液开启M14 主轴逆时针转动/冷却液开启M30 同M02功能M89 可用辅助功能或循环调用M99 程序段循环调用M91 定位程序段,相对机床原点的坐标M92 定位程序段,坐标为相对机床制造商定义的位置M94 将旋转轴显示减小到360°以内M97 加工小轮廓台阶M98 完整加工开放式轮廓M109 刀刃处恒轮廓加工速度(增加和降低进给速率)M110 刀刃处恒轮廓加工速度(只降低进给速率)M111 复位M109/M110M116 回转轴进给速率(mm/min)M117 复位M116M118 程序运行中用手轮叠加定位M120 提前计算半径补偿的轮廓(预读)M126 旋转轴短路径运动:M127 复位M126M128 用倾斜轴定位时保持刀尖位置(TCPM)M129 复位M128M130 在定位程序段内:点为相对未倾斜的坐标系M140 沿刀具轴方向退离轮廓M141 取消测头监测功能M143 删除基本旋转M148 在NC停止处自动将刀具退离轮廓M149 复位M148三、海德汉数控系统循环功能大全钻孔,攻丝与铣螺纹循环G200 钻孔G201 铰孔G202 镗孔G203 万能钻孔G204 反向镗孔G205 万能啄钻G206 用浮动夹头攻丝架G207 不用浮动攻丝架的刚性攻丝G208 螺旋铣孔G209 断屑攻丝G240 定中心G241 单刃深孔钻G262 螺纹铣削循环G263 螺纹铣削/锪沉孔G264 螺纹钻孔/铣削G265 螺旋螺纹钻孔/铣削G267 外螺纹铣削铣型腔,凸台和槽的循环G233 端面铣削G251 矩形型腔G252 圆弧型腔G253 槽铣削G254 圆弧槽G256 矩形凸台G257 圆弧凸台G258 多边形凸台创建阵列点的循环G220 极坐标阵列G221 直线阵列SL循环G37 轮廓G120 轮廓数据G121 预钻孔G122 粗铣G123 底面精加工G124 侧面精加工G125 开放式轮廓G127 圆柱面G128 圆柱面铣键槽G129 在圆柱面上铣凸台G139 圆柱面G270 轮廓链数据G275 摆线槽特殊循环G225 雕刻G232 端面铣G239 确定负载G291 关联车削插补G292 车削插补,轮廓精加工多道铣循环G230 MULTIPASS MILLINGG231 RULED SURFACE测量工件不对正量的探测循环G400 基本旋转G401 基本旋转,用两孔G402 用两个凸台的基本旋转G403 用旋转轴补偿的基本旋转G404 设置基本旋转G405 用旋转C轴补偿工件不对正量设置原点的探测系统循环G408 原点在槽中心G409 原点在凸台中心G410 原点在矩形内G411 原点在矩形外G412 原点在圆内G413 原点在圆外G414 原点在外角G415 原点在内角G416 原点在圆心G417 原点在测头轴G418 原点在4孔的中心G419 原点在一轴上工件测量的探测循环G55 原点面G420 测量角度G421 测量孔G422 测量孔外G423 测量矩形内尺寸G424 测量矩形外尺寸G425 测量内宽度G426 测量凸台宽度G427 测量坐标G430 测量螺栓孔圆G431 测量平面刀具测量的探测循环G480 校准TTG481 校准刀具长度G482 测量刀具半径G483 测量刀具长度和半径G484 校准无线测头TT车削G800 调整旋转坐标系G801 复位旋转坐标系G810 车削轮廓纵向G811 车轴肩纵向G812 车轴肩纵向扩展G813 纵向切入G814 纵向切入扩展G815 车削平行轮廓G820 车削轮廓端面G821 车削轴肩端面G822 车削轴肩端面扩展G823 车削,横向切入G824 车削,横向切入扩展G830 平行轮廓螺纹加工G831 螺纹加工纵向G832 螺纹加工扩展G840 凹槽轮廓径向G841 简单径向凹槽加工G842 径向凹槽加工扩展G850 轴向凹槽加工G851 简单轴向凹槽加工G852 轴向凹槽加工扩展G860 凹槽轮廓径向G861 径向凹槽加工G862 径向凹槽加工扩展G870 轴向凹槽加工G871 轴向凹槽加工G872 轴向凹槽加工扩展G880 齿轮滚铣G892 检查不平衡。

海德汉系统代码详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~ ;启动自动对刀(本例是以对刀器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000 ;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~ ;调用工件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF 32.0 TOLERANCE ;设定公差7 CYCL DEF 32.1 T1 ; T1为前刀号8 CYCL DEF 9.0 DWELL TIME ;设定暂停时间(检查是否异常)(视情况而定)9 CYCL DEF 9.1 DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针方向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆角(也相当走R角)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜角(按照交点长度进行倒角)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针方向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆心32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防止的特殊情况下拉伤表面)35 M140 MB MAX ;快速抬刀到最高点36 M5 ; 停止主轴37 M9 ; 停止所用冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

海德汉系统代码详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~ ;启动自动对刀(本例是以对刀器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000 ;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~ ;调用工件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF TOLERANCE ;设定公差7 CYCL DEF T1 ; T1为前刀号8 CYCL DEF DWELL TIME ;设定暂停时间(检查是否异常)(视情况而定)9 CYCL DEF DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针方向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆角(也相当走R角)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜角(按照交点长度进行倒角)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针方向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆心32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防止的特殊情况下拉伤表面)35 M140 MB MAX ;快速抬刀到最高点36 M5 ; 停止主轴37 M9 ; 停止所用冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

海德汉系统手工编程详解档Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】海德汉系统(米克朗机床)手工编程详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~ ;启动自动对刀(本例是以对刀器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000 ;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~ ;调用工件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF 32.0 TOLERANCE ;设定公差7 CYCL DEF 32.1 T1 ; T1为前刀号8 CYCL DEF 9.0 DWELL TIME ;设定暂停时间(检查是否异常)(视情况而定)9 CYCL DEF 9.1 DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针方向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆角(也相当走R角)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜角(按照交点长度进行倒角)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针方向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆心32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防止的特殊情况下拉伤表面)35 M140 MB MAX ;快速抬刀到最高点36 M5 ; 停止主轴37 M9 ; 停止所用冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

海德汉系统手工编程详解档海德汉系统手工编程详解档This manuscript was revised by the office on December 10, 2020.海德汉系统(米克朗机床)手工编程详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~ ;启动自动对刀(本例是以对刀器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000 ;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~ ;调用工件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF 32.0 TOLERANCE ;设定公差7 CYCL DEF 32.1 T1 ; T1为前刀号8 CYCL DEF 9.0 DWELL TIME ;设定暂停时间(检查是否异常)(视情况而定)9 CYCL DEF 9.1 DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针方向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆角(也相当走R角)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜角(按照交点长度进行倒角)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针方向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆心32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防止的特殊情况下拉伤表面)35 M140 MB MAX ;快速抬刀到最高点36 M5 ; 停止主轴37 M9 ; 停止所用冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

海德汉系统(米克朗机床)手工编程详解0BEGIN PGM abcd MM;程序头1TOOL CALL1Z S2500F3000;呼叫刀具2TCH PROBE483MEASURE TOOL~;启动自动对刀(本例是以对刀器为例)Q340=+1CHECK~Q260=+100CLEARANCE HEIGHT~Q341=+0PROBING THE TEETH3M140MB MAX;快速抬刀到最高点4TOOL CALL1Z S3000F3000;重新调用刀具5CYCL DEF247DATUM SETTING~;调用工件坐标Q339=+1DATUM NUMBER Q339=+1+1为当前坐标号6CYCL DEF32.0TOLERANCE;设定公差7CYCL DEF32.1T1T1为前刀号8CYCL DEF9.0DWELL TIME;设定暂停时间(检查是否异常)(视情况而定)9CYCL DEF9.1DWELL3DWELL3为前暂停时间10M3;启动主轴11M712L X+0Y+0F MAX直线快速移动13L Z+014LBL1;循环程序头15L IZ-0.5F500;I为增量坐标16L X+10,F3000;直线进给17CR X20,Y0,R5DR+;圆弧进给(DR+为逆时针方向进给)18L X25,;直线进给19CR X+30,Y+5R5DR+;圆弧进给20L Y+10;直线进给21L X+37,5;直线进给22RND R2,5F800倒圆角(也相当走R角)23L Y+20,;直线进给24CHF2,5F800倒斜角(按照交点长度进行倒角)25L X+30,;直线进给26L Y+25,;直线进给27CT X25,Y30,DR+与指定终点相切圆弧28L X+20,;直线进给29CR X+10,Y30,R5DR-;圆弧进给(DR-为顺时针方向进给)30L X+5,;直线进给31CC X5,Y25,圆弧圆心32C X0,Y25,DR+圆弧终点坐标33L Y+0;直线进给34CALL LBL1REP10循环程序尾(REP10为循环次数)34L Z5,0F3000给了进给率(防止的特殊情况下拉伤表面)35M140MB MAX;快速抬刀到最高点36M5停止主轴37M9停止所用冷却38STOP M30程序结束39END PGM abcd MM程序尾(相当于我们G码"%")。

海德汉数控系统G代码、M代码、循环大全一、海德汉数控系统G代码大全刀具运动G00 快速直线移动G01 进给直线移动G02 顺时针圆弧G03 逆时针圆弧G05 圆弧G06 圆弧,切线G07 直线, 并行轴G10 快速极坐标直线移动G11 极坐标直线进给G12 顺时针极坐标圆弧G13 逆时针极坐标圆弧G15 极坐标圆弧G16 极坐标圆弧,切线过渡定义加工面G17 主轴Z-平面 XYG18 主轴Y-平面 ZXG19 主轴X-平面 YZ倒角/倒圆/接近轮廓/离开轮廓G24 长度为 R 的倒角,倒角长度RG25 半径为 R 的圆角,半径RG26 切线接近至半径R的轮廓G27 切线离开轮廓,半径R为图形显示的毛坯定义G30 工件毛坯定义: 最小点G31 工件毛坯定义: 最大点刀具半径补偿G40 刀具中心路径,无刀具半径补偿G41 左半径补偿路径G42 右半径补偿路径G43 半径补偿: 扩展路径G44 半径补偿: 缩短的路径坐标变换G28 镜像G53 用原点表进行原点平移G54 原点平移G55 原点面G73 旋转G72 缩放系数G80 加工面G247 原点设置尺寸单位G70 尺寸单位inch(程序起点处)G71 尺寸单位mm(程序起点处)尺寸G90 绝对尺寸G91 增量尺寸刀具定义G99 刀具定义,刀具号T,长度L和半径R 其它G代码G04 停顿时间G29 载入当前位置(例如圆心为极点)G37 轮廓G38 停止运行程序G36 主轴定向G39 程序调用G51 准备刀具交换(带中央刀库)G55 原点面G62 公差G79 循环调用G98 设置标记二、海德汉数控系统M代码大全M00 程序运行暂停/主轴停转/冷却液停止M01 可选程序运行停止M02 程序运行停止/主轴/停止/冷却液关闭/根据需要M03 主轴顺时针转动M04 主轴逆时针转动M05 主轴停止M06 换刀/程序运行停止(取决于机床参数)/主轴停转M08 冷却液开启M09 冷却液关闭M13 主轴顺时针转动/冷却液开启M14 主轴逆时针转动/冷却液开启M30 同M02功能M89 可用辅助功能或循环调用M99 程序段循环调用M91 定位程序段,相对机床原点的坐标M92 定位程序段,坐标为相对机床制造商定义的位置M94 将旋转轴显示减小到360°以内M97 加工小轮廓台阶M98 完整加工开放式轮廓M109 刀刃处恒轮廓加工速度(增加和降低进给速率)M110 刀刃处恒轮廓加工速度(只降低进给速率)M111 复位M109/M110M116 回转轴进给速率(mm/min)M117 复位M116M118 程序运行中用手轮叠加定位M120 提前计算半径补偿的轮廓(预读)M126 旋转轴短路径运动:M127 复位M126M128 用倾斜轴定位时保持刀尖位置(TCPM)M129 复位M128M130 在定位程序段内:点为相对未倾斜的坐标系M140 沿刀具轴方向退离轮廓M141 取消测头监测功能M143 删除基本旋转M148 在NC停止处自动将刀具退离轮廓M149 复位M148三、海德汉数控系统循环功能大全钻孔,攻丝与铣螺纹循环G200 钻孔G201 铰孔G202 镗孔G203 万能钻孔G204 反向镗孔G205 万能啄钻G206 用浮动夹头攻丝架G207 不用浮动攻丝架的刚性攻丝G208 螺旋铣孔G209 断屑攻丝G240 定中心G241 单刃深孔钻G262 螺纹铣削循环G263 螺纹铣削/锪沉孔G264 螺纹钻孔/铣削G265 螺旋螺纹钻孔/铣削G267 外螺纹铣削铣型腔,凸台和槽的循环G233 端面铣削G251 矩形型腔G252 圆弧型腔G253 槽铣削G254 圆弧槽G256 矩形凸台G257 圆弧凸台G258 多边形凸台创建阵列点的循环G220 极坐标阵列G221 直线阵列SL循环G37 轮廓G120 轮廓数据G121 预钻孔G122 粗铣G123 底面精加工G124 侧面精加工G125 开放式轮廓G127 圆柱面G128 圆柱面铣键槽G129 在圆柱面上铣凸台G139 圆柱面G270 轮廓链数据G275 摆线槽特殊循环G225 雕刻G232 端面铣G239 确定负载G291 关联车削插补G292 车削插补,轮廓精加工多道铣循环G230 MULTIPASS MILLINGG231 RULED SURFACE测量工件不对正量的探测循环G400 基本旋转G401 基本旋转,用两孔G402 用两个凸台的基本旋转G403 用旋转轴补偿的基本旋转G404 设置基本旋转G405 用旋转C轴补偿工件不对正量设置原点的探测系统循环G408 原点在槽中心G409 原点在凸台中心G410 原点在矩形内G411 原点在矩形外G412 原点在圆内G413 原点在圆外G414 原点在外角G415 原点在内角G416 原点在圆心G417 原点在测头轴G418 原点在4孔的中心G419 原点在一轴上工件测量的探测循环G55 原点面G420 测量角度G421 测量孔G422 测量孔外G423 测量矩形内尺寸G424 测量矩形外尺寸G425 测量内宽度G426 测量凸台宽度G427 测量坐标G430 测量螺栓孔圆G431 测量平面刀具测量的探测循环G480 校准TTG481 校准刀具长度G482 测量刀具半径G483 测量刀具长度和半径G484 校准无线测头TT 车削G800 调整旋转坐标系G801 复位旋转坐标系G810 车削轮廓纵向G811 车轴肩纵向G812 车轴肩纵向扩展G813 纵向切入G814 纵向切入扩展G815 车削平行轮廓G820 车削轮廓端面G821 车削轴肩端面G822 车削轴肩端面扩展G823 车削,横向切入G824 车削,横向切入扩展G830 平行轮廓螺纹加工G831 螺纹加工纵向G832 螺纹加工扩展G840 凹槽轮廓径向G841 简单径向凹槽加工G842 径向凹槽加工扩展G850 轴向凹槽加工G851 简单轴向凹槽加工G852 轴向凹槽加工扩展G860 凹槽轮廓径向G861 径向凹槽加工G862 径向凹槽加工扩展G870 轴向凹槽加工G871 轴向凹槽加工G872 轴向凹槽加工扩展G880 齿轮滚铣G892 检查不平衡。