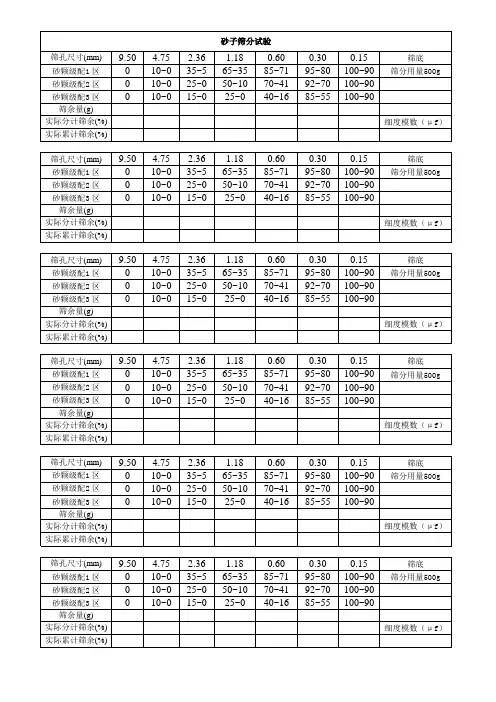

砂子筛分析实验表

- 格式:doc

- 大小:104.00 KB

- 文档页数:2

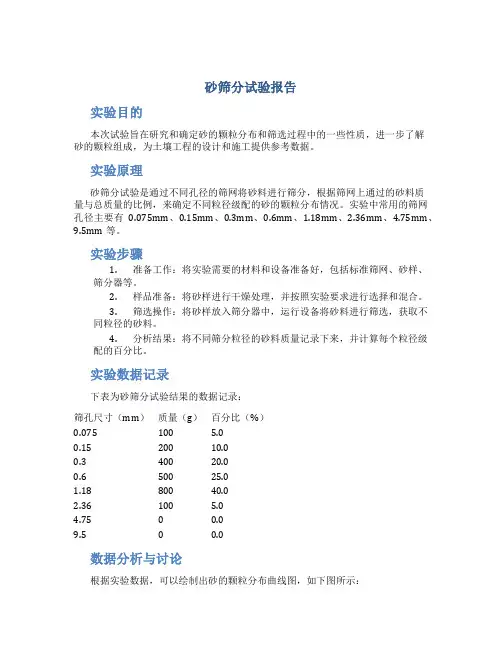

砂筛分试验报告实验目的本次试验旨在研究和确定砂的颗粒分布和筛选过程中的一些性质,进一步了解砂的颗粒组成,为土壤工程的设计和施工提供参考数据。

实验原理砂筛分试验是通过不同孔径的筛网将砂料进行筛分,根据筛网上通过的砂料质量与总质量的比例,来确定不同粒径级配的砂的颗粒分布情况。

实验中常用的筛网孔径主要有0.075mm、0.15mm、0.3mm、0.6mm、1.18mm、2.36mm、4.75mm、9.5mm等。

实验步骤1.准备工作:将实验需要的材料和设备准备好,包括标准筛网、砂样、筛分器等。

2.样品准备:将砂样进行干燥处理,并按照实验要求进行选择和混合。

3.筛选操作:将砂样放入筛分器中,运行设备将砂料进行筛选,获取不同粒径的砂料。

4.分析结果:将不同筛分粒径的砂料质量记录下来,并计算每个粒径级配的百分比。

实验数据记录下表为砂筛分试验结果的数据记录:筛孔尺寸(mm)质量(g)百分比(%)0.075 100 5.00.15 200 10.00.3 400 20.00.6 500 25.01.18 800 40.02.36 100 5.04.75 0 0.09.5 0 0.0数据分析与讨论根据实验数据,可以绘制出砂的颗粒分布曲线图,如下图所示:砂的颗粒分布曲线图砂的颗粒分布曲线图从砂的颗粒分布曲线图可以看出,砂样主要以0.3mm至1.18mm之间的颗粒为主,占总质量的60%以上,其中以0.6mm颗粒占比最高,达到25.0%。

0.075mm以下的细小颗粒占比较低。

同时,筛孔尺寸为4.75mm和9.5mm的筛网上没有通过的砂料,说明砂样中没有大于4.75mm的颗粒。

根据实验结果可以确定砂样的粒径级配情况,这对于土壤工程的设计和施工具有重要意义。

在不同的工程环境中,对砂的颗粒分布要求不同,需要根据实际情况进行调整。

结论通过砂筛分试验,我们获得了砂样的颗粒分布情况。

根据实验数据和分析结果,可以得出以下结论: 1. 砂样的颗粒分布以0.075mm至1.18mm的粒径为主。

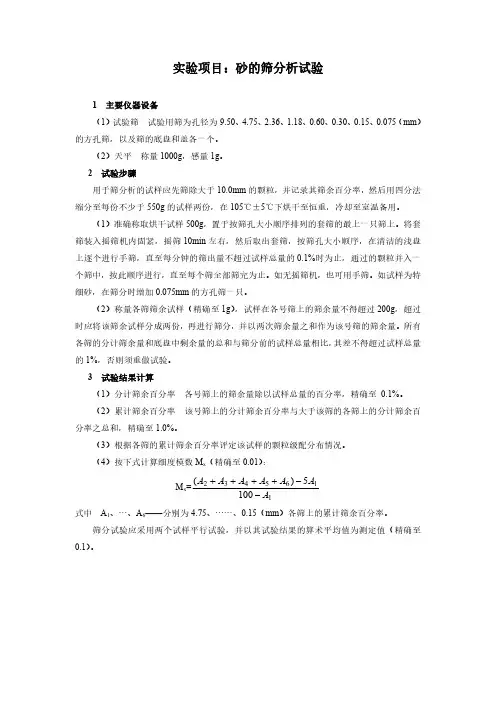

实验项目:砂的筛分析试验1主要仪器设备(1)试验筛试验用筛为孔径为9.50、4.75、2.36、1.18、0.60、0.30、0.15、0.075(mm )的方孔筛,以及筛的底盘和盖各一个。

(2)天平称量1000g ,感量1g 。

2试验步骤用于筛分析的试样应先筛除大于10.0mm 的颗粒,并记录其筛余百分率,然后用四分法缩分至每份不少于550g 的试样两份,在105℃±5℃下烘干至恒重,冷却至室温备用。

(1)准确称取烘干试样500g ,置于按筛孔大小顺序排列的套筛的最上一只筛上。

将套筛装入摇筛机内固紧,摇筛10min 左右,然后取出套筛,按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入一个筛中,按此顺序进行,直至每个筛全部筛完为止。

如无摇筛机,也可用手筛。

如试样为特细砂,在筛分时增加0.075mm 的方孔筛一只。

(2)称量各筛筛余试样(精确至1g ),试样在各号筛上的筛余量不得超过200g ,超过时应将该筛余试样分成两份,再进行筛分,并以两次筛余量之和作为该号筛的筛余量。

所有各筛的分计筛余量和底盘中剩余量的总和与筛分前的试样总量相比,其差不得超过试样总量的1%,否则须重做试验。

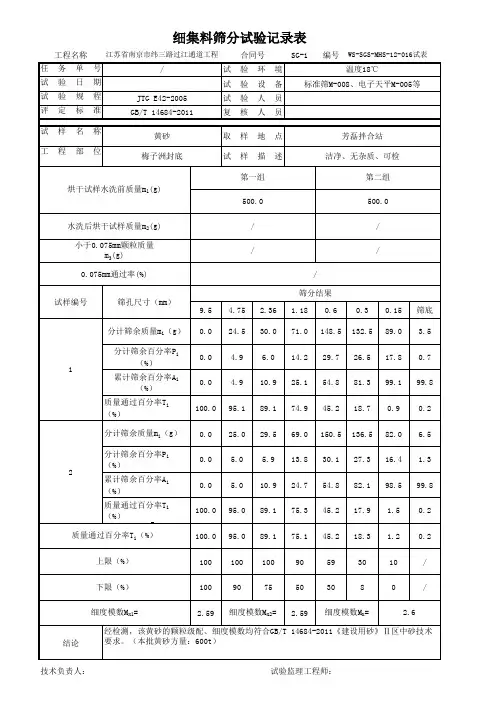

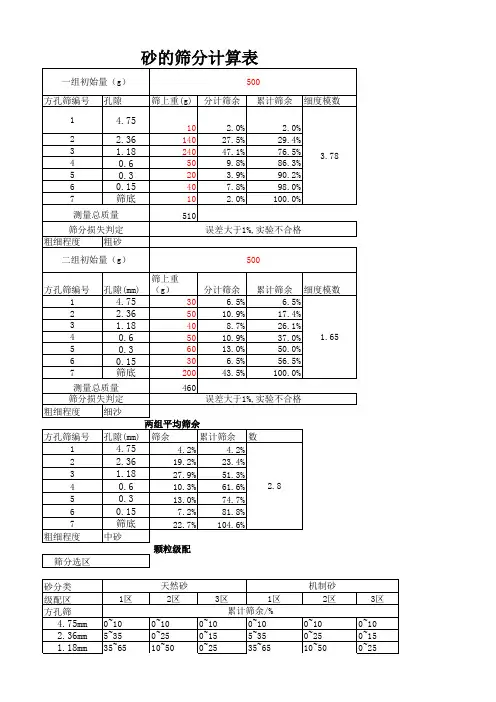

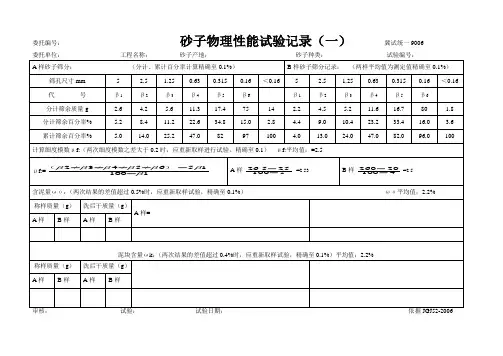

3试验结果计算(1)分计筛余百分率各号筛上的筛余量除以试样总量的百分率,精确至0.1%。

(2)累计筛余百分率该号筛上的分计筛余百分率与大于该筛的各筛上的分计筛余百分率之总和,精确至1.0%。

(3)根据各筛的累计筛余百分率评定该试样的颗粒级配分布情况。

(4)按下式计算细度模数M x (精确至0.01):M x =11654321005)(A A A A A A A --++++式中A 1、…、A 6——分别为4.75、……、0.15(mm )各筛上的累计筛余百分率。

筛分试验应采用两个试样平行试验,并以其试验结果的算术平均值为测定值(精确至0.1)。

混凝土骨料实验记录一.实验时室内温度__________________℃;相对湿度__________________%。

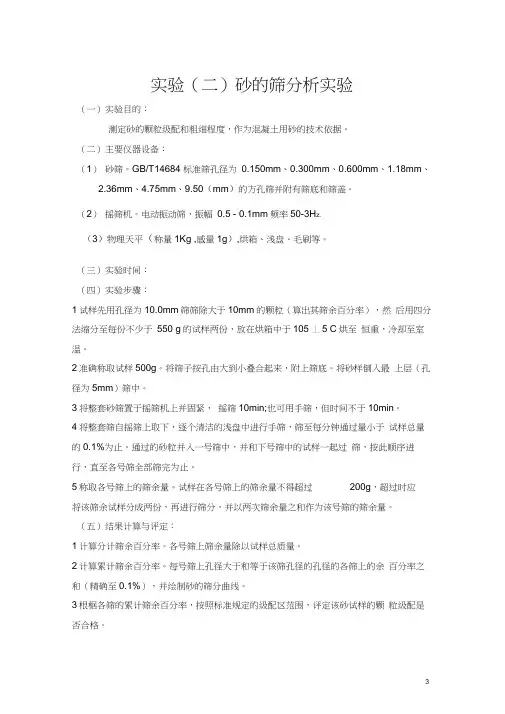

实验(二)砂的筛分析实验(一)实验目的:测定砂的颗粒级配和粗细程度,作为混凝土用砂的技术依据。

(二)主要仪器设备:(1)砂筛。

GB/T14684 标准筛孔径为0.150mm、0.300mm、0.600mm、1.18mm、2.36mm、4.75mm、9.50(mm)的方孔筛并附有筛底和筛盖。

(2)摇筛机。

电动振动筛,振幅0.5 - 0.1mm频率50-3H z.(3)物理天平(称量1Kg ,感量1g),烘箱、浅盘、毛刷等。

(三)实验时间:(四)实验步骤:1试样先用孔径为10.0mm筛筛除大于10mm的颗粒(算出其筛余百分率),然后用四分法缩分至每份不少于550 g的试样两份,放在烘箱中于105丄5°C烘至恒重,冷却至室温。

2准确称取试样500g。

将筛子按孔由大到小叠合起来,附上筛底。

将砂样倒入最上层(孔径为5mm)筛中。

3将整套砂筛置于摇筛机上并固紧,摇筛10min;也可用手筛,但时间不于10min。

4将整套筛自摇筛上取下,逐个清洁的浅盘中进行手筛,筛至每分钟通过量小于试样总量的0.1%为止。

通过的砂粒并入一号筛中,并和下号筛中的试样一起过筛,按此顺序进行,直至各号筛全部筛完为止。

5称取各号筛上的筛余量。

试样在各号筛上的筛余量不得超过200g,超过时应将该筛余试样分成两份,再进行筛分,并以两次筛余量之和作为该号筛的筛余量。

(五)结果计算与评定:1计算分计筛余百分率。

各号筛上筛余量除以试样总质量。

2计算累计筛余百分率。

每号筛上孔径大于和等于该筛孔径的孔径的各筛上的余百分率之和(精确至0.1%),并绘制砂的筛分曲线。

3根椐各筛的累计筛余百分率,按照标准规定的级配区范围,评定该砂试样的颗粒级配是否合格。

4计算砂的细度模数M x(精确0.1).(A2A A4A代)「5A)100 —A式中,A l、A2---A6分别为5.00、2.50---0.160(mm)孔筛上累计筛余百分率。

(六)级配曲线0 20 6// 7 - 过细 砂区* / //* 过粗砂区「「区 U 区・ ■ 山区 ■ 筛孔尺寸(mr )40 60 80 %{率余筛计累 9.5 砂试验级配曲线图。

iso标准砂筛分检验原始记录一、实验目的:本次实验的目的是根据ISO标准对砂筛分进行检验,确定砂的颗粒分布情况,为砂的应用提供参考。

二、实验设备:1. 砂筛分仪:包括筛网、筛片和振动机构。

2. 电子天平:用于称量样品。

三、实验材料:1. 砂样:样品编号为X001。

2. 砂筛:筛孔尺寸依次为2.36mm、1.18mm、0.6mm、0.3mm、0.15mm、0.075mm。

四、实验步骤:1. 样品制备:将样品X001用分析天平称量20g,并将其放入砂筛分仪的筛网上。

2. 筛分过程:打开砂筛分仪的振动机构,调节振幅和振动频率,使样品在筛网上均匀分布,并开始筛分。

3. 筛分时间:筛分时间设定为10分钟。

4. 结果记录:在筛分结束后,记录每个筛孔中的砂样的质量,并计算出每个筛孔的通过率和累积通过率。

五、实验结果:筛孔尺寸(mm)|质量(g)|通过率(%)|累积通过率(%)2.36 | 10 | 50 | 501.18 | 7 | 35 | 850.6 | 5 | 25 | 1100.3 | 3 | 15 | 1250.15 | 2 | 10 | 1350.075 | 1 | 5 | 140六、结果分析:根据实验结果,可以得出样品X001的砂的颗粒分布情况。

通过率和累积通过率的计算结果显示,随着筛孔尺寸的减小,通过率逐渐降低,而累积通过率逐渐增加。

这说明砂样中的较粗颗粒逐渐被筛出,留下的颗粒变得更为细小。

通过率和累积通过率的数据可以为砂的应用提供参考,例如在建筑领域中,较细颗粒的砂更适合用于砂浆和混凝土的制备。

七、实验总结:本次实验按照ISO标准对砂的筛分进行了检验。

通过率和累积通过率的计算结果反映了砂样的颗粒分布情况。

实验结果对于砂的应用具有重要意义,可以为砂的选择和使用提供科学依据。

在实验过程中,需要注意控制振动机构的振幅和频率,以确保样品的均匀分布和准确的筛分结果。