钎焊接头的质量检验

- 格式:docx

- 大小:77.11 KB

- 文档页数:2

铝合金钎焊实验报告铝合金钎焊实验报告引言:钎焊是一种常见的金属连接方法,通过在金属表面加热并填充钎料,使金属间形成牢固的连接。

本实验旨在探究铝合金钎焊的工艺特点和连接强度,以及对钎焊接头的分析和评估。

一、实验材料和方法1. 实验材料:本次实验使用的材料为铝合金板和铝合金钎料。

铝合金板的尺寸为10cm×10cm×0.5cm,钎料为铝硅钎料。

2. 实验方法:首先,将铝合金板清洗干净,并用砂纸打磨表面,以去除氧化层和污垢。

然后,将钎料均匀地分布在铝合金板的接触面上。

接下来,使用氧乙炔焊接设备进行钎焊。

调整焊接火焰的大小和温度,将焊接火焰对准钎料和铝合金板的接触面,进行钎焊操作。

最后,将焊接接头冷却,并进行力学性能测试和金相分析。

二、实验结果1. 连接强度测试:通过拉伸试验,测定钎焊接头的连接强度。

实验结果显示,钎焊接头的断裂强度为XXX,远高于铝合金板的断裂强度。

这表明,钎焊接头具有良好的连接强度,能够满足实际应用需求。

2. 金相分析:对钎焊接头进行金相分析,观察接头的组织结构和相变情况。

实验结果显示,钎焊接头呈现出均匀的晶粒结构,无明显的裂纹和缺陷。

同时,钎料与铝合金板之间形成了明显的界面,钎料与基材之间的结合紧密。

这表明,钎焊过程中钎料与基材发生了良好的扩散和融合,形成了高强度的连接。

三、实验讨论1. 钎焊工艺特点:铝合金钎焊具有温度低、热影响区小、焊接变形小等特点。

由于铝合金的低熔点和高导热性,钎焊过程中需要控制焊接温度,以避免过热和过热区域的形成。

此外,钎料的选择和合理的焊接参数也对钎焊质量有重要影响。

2. 钎焊接头评估:钎焊接头的质量评估主要包括连接强度、界面结合性和金相分析等。

在本次实验中,通过拉伸试验和金相分析,可以得出钎焊接头具有良好的连接强度和界面结合性。

金相分析结果显示,钎料与基材之间形成了均匀的晶粒结构,无明显的缺陷和裂纹。

四、实验结论通过本次铝合金钎焊实验,得出以下结论:1. 铝合金钎焊具有良好的连接强度,能够满足实际应用需求。

管材钎焊质量检验标准英文回答:Piping Brazing Quality Inspection Standards.Piping brazing is a critical process in the construction of various piping systems. Ensuring the quality of brazed joints is essential for the safe and reliable operation of these systems. Several industry standards and codes provide guidelines for the inspection of brazed joints, including:ASME Boiler and Pressure Vessel Code (BPVC)。

American Petroleum Institute (API) Standard 530。

American Welding Society (AWS) D10.12。

International Standards Organization (ISO) 3834。

These standards specify the requirements for the visual inspection, non-destructive testing (NDT), andcertification of brazed joints.Visual Inspection:Visual inspection is the most basic method of inspecting brazed joints. It involves examining the joint for any visible defects, such as:Cracks.Voids.Improper fit-up.Undercutting.Excessive flux residue.Non-Destructive Testing (NDT):NDT methods are used to evaluate the internal quality of brazed joints without damaging them. Common NDT methods for brazed joints include:Radiographic Testing (RT): Uses X-rays or gamma rays to detect internal defects.Ultrasonic Testing (UT): Uses sound waves to detect defects.Liquid Penetrant Testing (PT): Uses a dye to penetrate surface defects.Magnetic Particle Testing (MT): Uses magnetic fields to detect surface defects.Acceptance Criteria:The acceptance criteria for brazed joints vary depending on the application and the applicable standards. In general, brazed joints should meet the following requirements:No visible defects.No internal defects detected by NDT.Proper brazing alloy composition.Adequate braze penetration.Joint strength meets design requirements.Certification:Brazed joint inspectors should be certified in accordance with recognized industry standards. This ensures that they have the necessary knowledge and skills to perform inspections and evaluate the quality of brazed joints.中文回答:管材钎焊质量检验标准。

钎探的规范钎探规范是指在进行钎焊工作时需要遵守的一系列规定和标准。

下面是关于钎探规范的一篇1000字的介绍:钎探规范钎探规范是指在进行钎焊工作时需要遵守的一系列规定和标准。

准确地遵循这些规范可以保证钎焊质量、提高工作效率、确保操作人员的安全。

以下是一系列钎探规范的介绍。

1. 钎焊前的准备工作在进行钎焊前,必须进行一些准备工作,以确保工作的顺利进行。

首先,需要清洁待钎接头的表面,以去除油污、灰尘和氧化物,以免对钎焊接头质量产生不良影响。

其次,要选择合适的钎焊材料和钎焊方式,以满足工作的要求。

最后,要进行适当的热处理,以消除应力和增强接头的力学性能。

2. 钎焊设备的使用在进行钎焊工作时,必须使用合适的设备和工具。

首先,要选择合适的焊接机、气体、焊丝和焊枪,以确保钎焊过程的可靠性和稳定性。

其次,要根据工作的要求确保设备的正确安装和调试。

最后,要严格按照设备使用手册的规定进行操作,以避免操作失误和事故发生。

3. 钎焊操作的规范在进行钎焊操作时,必须遵守一系列规定和标准。

首先,要选择合适的钎焊熔剂和钎焊剂,以保持焊缝的质量和强度。

其次,要控制钎焊温度和加热速度,以避免钎焊材料的过热和烧伤。

最后,要掌握合适的焊接速度和焊接压力,以提高钎焊接头的质量和密封性。

4. 钎焊质量的检验在进行钎焊过程中,必须进行合适的检验和测试,以确保钎焊接头的质量。

首先,要进行外观检查,以确保焊缝的平整度、密封性和焊剂的清洁度。

其次,要进行金相检查,以了解钎焊材料的组织结构和强度性能。

最后,要进行非破坏性检测,以发现钎焊接头中的内部缺陷和裂纹。

5. 钎焊安全的保障在进行钎焊工作时,必须严格遵守钎焊安全规定。

首先,要正确佩戴个人防护装备,包括面具、手套和保护眼镜,以防止火花和火焰对人身造成伤害。

其次,要确保工作场所通风良好,以避免有毒气体的积聚和引发事故。

最后,要遵循钎焊操作规范,以避免辐射和在高温环境下工作的不良影响。

总之,钎探规范是针对钎焊工作的一系列规定和标准。

钎焊接头的缺陷及防止钎焊接头的缺陷及防止钎缝所谓钎缝的不致密性是指钎缝中的气孔、夹渣、夹气和未钎透等缺陷。

这些缺陷大都存在于钎缝内部,但经过机械加工后,往往会暴露于钎缝表面。

这些缺陷会给焊件带来不利影响。

(1)降低焊件的气密性、水密性、导电能力以及接头强度。

(2)钎焊后要镀银的焊件,在镀银基面上的缺陷会使镀银后的钎缝翻浆,引起镀银表面发霉、腐蚀。

(3)对采用纤剂钎焊的铝件,表面缺陷往往是导致接头腐蚀破坏的主要原因。

防止办法一、夹气、夹渣产生原因:(1)在平行间隙中,由于液体钎剂、钎料的填缝速度不均匀、填缝前沿不规则引起“小包围”而形成夹气或夹渣。

(2)钎料沿焊件搭接处外围流动较快引起“大包围”而形成夹气或夹渣。

(3)加热不均匀。

(4)间隙尺寸不正确。

防止方法:(1)选择合适的间隙,避免过大或过小;对管接头等要求密封性高的接头可采用不等间隙,并注意钎焊温度时间以利于排气、排渣。

(2)钎料从一段加入。

(3)注意钎剂和钎料的熔点匹配。

(4)钎剂用量要适中。

二、气孔产生原因:(1)钎焊温度太高或保温时间太长(2)钎剂反应生成的气体和钎料中溶解的气体(3)钎焊金属析出气体防止方法:(1)降低钎焊温度,缩短保温时间(2)钎料除气,选择合适的钎料和钎剂(3)要求气密性的焊件采用不含气体及夹杂的材质(4)仔细清除焊件表面的氧化膜三、部分间隙未填满产生原因:(1)钎剂选用不当引起去膜不完整,钎剂活性差,熔点不合适(2)钎料用量不够(3)街头间隙太大或太小(4)毛刺向上卷起,妨碍钎料填缝防止方法:(1)选用合适的钎剂(2)保证足够的钎料用量(3)选定和保持准确的间隙(4)仔细清除毛刺四、钎缝一端未填满和形成圆角产生原因:(1)钎剂活性差或填缝能力差(2)钎料用料不足或填缝能力差(3)加热不均匀防止方法:(1)选用合适的钎剂和钎料(2)增加钎料用量(3)控制加热方法和加热均匀五、钎料流失产生原因:(1)钎焊温度过高(2)钎焊时间过长(3)钎料与母材发生化学反应防止方法:(1)降低钎焊温度(2)缩短保温时间(3)选择合适的钎剂和钎料哈撒伟焊接材料科技有限公司致力于:银铜焊料,磷铜焊料,铜锌焊料,铜铝药芯焊丝,自保护药芯焊丝,钴基焊丝,镍合金焊丝,不锈钢焊丝,堆焊耐磨药芯焊丝,铜合金焊丝,特种焊条及新材料的开发。

钎焊分析报告1. 引言本报告旨在对钎焊过程进行分析,以评估钎焊接头的质量和性能。

钎焊是一种常用的金属连接方法,通过在金属表面加热并插入钎料,使钎料在金属表面融化并形成连接。

钎焊具有高强度、良好的密封性和较低的变形度等优点,在航空航天、汽车制造和电子设备等行业得到广泛应用。

本报告将对钎焊过程中的关键因素、挑战和常见问题进行分析,并提出相应的解决方案和优化建议。

2. 钎焊过程分析2.1 关键因素分析钎焊过程中的关键因素主要包括以下几个方面:2.1.1 温度控制钎焊过程中,温度控制是一个关键因素。

温度过高会导致材料烧损和变形,温度过低则无法使钎料完全融化并与基材充分结合。

因此,合理控制钎焊温度是保证焊接接头质量的关键。

2.1.2 钎料选择钎料的选择对接头的质量和性能有着重要影响。

不同的材料具有不同的熔点和流动性,选择合适的钎料可以提高接头的强度和稳定性。

2.1.3 表面处理在进行钎焊前,对金属表面进行适当的处理可以提高钎焊接头的质量。

表面处理包括清洁、去氧化和糊剂涂覆等步骤,能够消除表面污染物,提高钎料的湿润性。

2.2 挑战和常见问题分析在钎焊过程中,可能会面临以下挑战和常见问题:2.2.1 温度不均匀由于钎焊过程中的温度控制比较复杂,容易导致温度不均匀的问题。

温度不均匀会导致焊接接头强度不均匀,甚至出现裂纹等质量问题。

2.2.2 钎料不匹配选择不合适的钎料或钎料与基材不匹配,会导致接头强度不够或无法形成良好的焊缝。

钎料的选择应根据基材的性质和需求来确定,并进行充分的测试和验证。

2.2.3 气孔和夹渣在钎焊过程中,由于气体和杂质的存在,容易出现气孔和夹渣等问题。

这些缺陷会降低焊接接头的强度和密封性。

2.3 解决方案和优化建议针对上述问题,可以采取以下解决方案和优化建议:2.3.1 温度控制优化通过合理的温度控制装置,监测和控制钎焊过程中的温度变化,保证温度均匀,并避免温度过高或过低的情况。

2.3.2 钎料选择优化根据基材的性质和要求,选择合适的钎料,并进行充分的测试和验证。

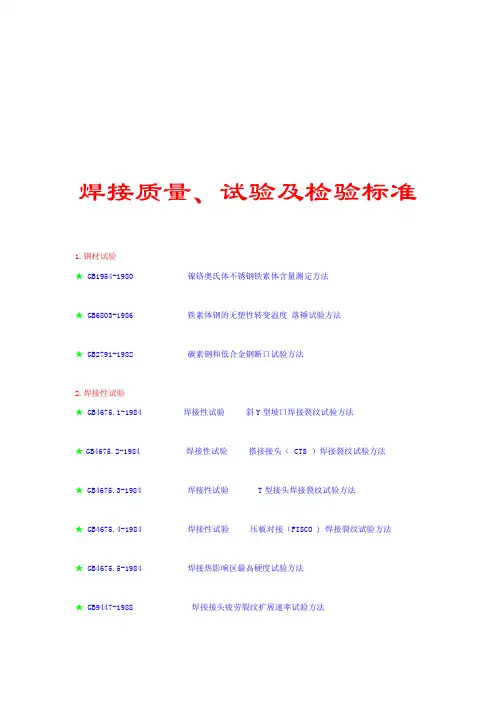

焊接质量、试验及检验标准1.钢材试验★ GB1954-1980 镍铬奥氏体不锈钢铁素体含量测定方法★ GB6803-1986 铁素体钢的无塑性转变温度落锤试验方法★ GB2791-1982 碳素钢和低合金钢断口试验方法2.焊接性试验★ GB4675.1-1984 焊接性试验斜Y型坡口焊接裂纹试验方法★GB4675.2-1984 焊接性试验搭接接头( CTS )焊接裂纹试验方法★ GB4675.3-1984 焊接性试验 T型接头焊接裂纹试验方法★ GB4675.4-1984 焊接性试验压板对接(FISCO ) 焊接裂纹试验方法★ GB4675.5-1984 焊接热影响区最高硬度试验方法★ GB9447-1988 焊接接头疲劳裂纹扩展速率试验方法★ GB2358-1980 裂纹张开位移(COD)试验方法★ GB7032-1986 T 型角焊接头弯曲试验方法★ GB9446-1988 焊接用插销冷裂纹试验方法★ GB4909.12-1985 裸电线试验方法镀层可焊性试验焊球法★ GB2424.17-1982 电工电子产品基本环境试验规程锡焊导则★ GB4074.26-1983 漆包线试验方法焊锡试验★ JB/ZQ3690 钢板可焊性试验方法★ SJ1798-1981 印制板可焊性测试方法3.力学性能试验方法★ GB2649-1989 焊接接头力学性能试验取样方法★GB2650-1989 焊接接头冲击试验方法★ GB2651-1989 焊接接头拉伸试验方法★ GB2652-1989 焊缝及熔敷金属拉伸试验方法★ GB2653-1989 焊接接头弯曲及压扁试验方法★GB2654-1989 焊接接头及堆焊金属硬度试验方法★GB2655-1989 焊接接头应变时效敏感性试验方法★ GB2656-1981 焊接接头和焊缝金属的疲劳试验方法★ GB11363-1989 釺焊接头强度试验方法★ GB8619-1989 釺缝强度试验方法4. 焊机材料试验★ GB3731-1983 涂料焊条效率、金属回收率和熔敷系数的测定★GB3965-1983 电焊条熔敷金属中扩散氢测定方法★ GB8454-1987 焊条用还原钛铁矿粉中亚铁量的测定★ GB5292.1-1985 熔炼焊剂化学分析方法重量法测定二氧化硅量★ GB5292.2-1985 熔炼焊剂化学分析方法电位滴定法测定氧化锰量★ GB292.3-1985 熔炼焊剂化学分析方法高锰酸盐光度法测定氧化锰量★ GB5292.4-1985 熔炼焊剂化学分析方法 EDTA容量法测定氧化铝量★ GB5292.5-1985 熔炼焊剂化学分析方法磺基水杨酸光度法测定氧化铁量★ GB5292.6-1985 熔炼焊剂化学分析方法热解法测定氧化钙量★GB5292.7-1985 熔炼焊剂及化学分析法氟氯化铅-EDTA容量法测定氟化钙量★ GB5292.8-1985 熔炼焊剂及化学分析法钼蓝光度法测定磷量★ GB5292.9-1985 熔炼焊剂及化学分析方法火焰光度法测定氧化钠、氧化钾量★ GB5292.10-1985 熔炼焊剂及化学分析法燃烧-库伦法测定碳量★ GB5292.11-1985 熔炼焊剂及化学分析法燃烧-碘量法测定流量★GB5292.12-1985 熔炼焊剂及化学分析法 EDTA容量法测定氧化钙、氧化镁量★ GB11364-1989 钎焊材料铺展性及填缝性试验方法★ GB4907.1-1985 电子器件用金、银及其合金釺焊料试验方法清洁性检验方法★ GB4907.2-1985 电子器件用金、银及其合金釺焊料试验方法溅散性试验方法★ JB3169-1982 喷焊合金粉末硬度力度检测★ JB3170-1982 喷焊合金粉末化学成分分析方法5.焊接检验★ GB/T12604.1-2005 无损检测术语超声检测★ GB/T12604.2-2005 无损检测术语射线检测★ GB/T12604.3-2005 无损检测术语渗透检测★ GB/T12604.4-2005 无损检测术语声发射检测★GB/T12604.5-2005 无损检测术语磁粉检测★ GB/T12604.6-2005 无损检测术语涡流检测★ GB5618-1985 线性象质计★ GB3323-1987 钢熔化对接接头射线照相和质量分级★ GB/T12605-1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级★ GB11343-1989 接触式超声斜射探伤方法★ GB11344-1989 接触式超声波脉冲回波法测厚★ GB11345-1989 钢焊缝手工超声波探伤方法和探伤结果的分级★ GB2970-1982 中厚钢板超声波探伤方法★ JB1152-1981 锅炉和钢制压力容器对接焊缝超声波探伤★CB827-1980 船体焊缝超声波探伤★ GB10866-1989 锅炉受压元件焊接接头金相和断口检验方法★ GB11809-1989 核燃料棒焊缝金相检验★ZBJ04005-1987 渗透探伤方法★ ZBJ04003-1987 控制渗透探伤材料质量的方法★ JB3965-1985 钢制压力容器磁粉探伤★EJ187-1980 磁粉探伤标准★EJ186-1980 着色探伤标准★ JB/ZQ3692 焊接熔透量的钻孔检验方法★ JB/ZQ3693 钢焊缝内部缺陷的破断试验方法★GB11373-1989 热喷涂涂层厚度的无损检测方法★ EJ188-1980 焊缝真空盒检漏操作规程★JB1612-1982 锅炉水压试验技术条件★ GB9251-1988 气瓶水压试验方法★ GB9252-1988 气瓶疲劳试验方法★GB12135-1989 气瓶定期检查站技术条件★ GB12137-1989 气瓶密封性试验方法★ GB11639-1989 溶解乙炔气瓶多孔填料技术指标测定方法★ GB7446-1987 氢气检验方法★ GB4843-1984 氩气检验方法★ GB4845-1984 氮气检验方法6.焊接质量★ GB6416-1986 影响钢熔化焊接头质量的技术因素★ GB6417-1986 金属熔化焊焊缝缺陷分类及说明★ TJ12.1-1981 建筑机械焊接质量规定★ JB/ZQ3679 焊接部位的质量★ JB/ZQ3680 焊缝外观质量★ JB/TQ330-1983 通风机焊接质量检验★ CB999-1982 船体焊缝表面质量检验方法★JB3223-1983 焊条质量管理规程7.其他★ GB8923-1983 涂装前钢材表面锈蚀等级和除锈等级★ GB1223-1975 不锈耐酸钢晶间腐蚀倾向试验方法★GB4334.1-1984 不锈钢10%草酸浸蚀试验方法★ GB4334.2-1984 不锈钢硫酸-硫酸铁腐蚀试验方法★ GB4334.3-1984 不锈钢65%硝酸腐蚀试验方法★GB4334.4-1984 不锈钢硝酸-氢氟酸腐蚀试验方法★GB4334.5-1984 不锈钢硫酸-硫酸铜腐蚀试验方法★ GB4334.6-1984 不锈钢5%硫酸腐蚀试验方法★ GB4334.7-1984 不锈钢三氯化铁腐蚀方法★GB4334.8-1984 不锈钢42%氯化镁腐蚀试验方法★ GB4334.9-1984 不锈钢点蚀电位测定法焊接技术条件、质量检验、工艺评定标准集本篇是《焊接材料资料汇编》第五篇。

高温真空钎焊炉中焊接接头的质量检测与评估技术随着科技的不断发展,高温真空钎焊炉逐渐成为一种广泛应用于电子、航空航天和材料科学领域的重要设备。

在高温真空环境中进行钎焊的过程中,焊接接头的质量是保证制造品质量和性能的关键因素。

因此,开发适用于高温真空钎焊炉中焊接接头的质量检测与评估技术至关重要。

一、无损检测技术无损检测技术是评估焊接接头质量的重要方法之一。

在高温真空钎焊炉中焊接接头过程中,由于温度和环境的限制,传统的物理试验方法往往无法应用。

此时,利用无损检测技术进行接头缺陷的检测是一种可行的选择。

1. 超声波检测利用超声波检测技术可以对焊接接头进行高效的缺陷检测。

通过传递超声波脉冲,可以探测到接头内部的缺陷情况,如气孔、夹渣、缺边等。

这项技术可以提供接头的结构完整性和质量状况的详细信息,同时具备快速、准确和可靠的特点。

2. 磁力检测利用磁力检测技术可以检测焊接接头中的表面和亚表面缺陷。

通过施加磁场,观察磁性材料的磁场分布和磁感应强度的变化,可以判断焊接接头是否存在缺陷。

这种技术可以快速、无损地检测出接头的裂纹、夹渣和其他表面缺陷,对于确保接头质量具有重要意义。

二、成像技术成像技术是一种能够直观反映焊接接头质量的评估方法。

利用成像技术,可以获取接头的形貌和内部结构信息,从而评估接头的质量和性能。

1. X射线成像X射线成像技术是通过X射线对接头进行透射成像,从而获取接头的内部结构信息。

通过对X射线的吸收、散射和透射进行分析,可以获得焊接接头的截面和缺陷等信息。

这种技术可以非破坏性地评估接头的质量和几何形状,并且具备高分辨率和高灵敏度的优势。

2. 红外成像红外成像技术通过检测焊接接头的热分布情况,可以了解接头的热特性和表面温度分布。

通过红外图像的捕捉和分析,可以评估接头的焊缝质量、焊接温度和热变形等参数,对于掌握焊接接头的热力学特性和质量控制具有重要意义。

三、机器学习与人工智能技术机器学习与人工智能技术是在大数据和算法支持下,对焊接接头质量进行评估的一种新兴手段。

2. 14注意事项3. ▪基本方法4. ▪安全事项应用特点编辑⑴钎焊加热温度较低,接头光滑平整,组织和机械性能变化小钎焊金刚石磨轮,变形小,工件尺寸精确。

⑵可焊异种金属,也可焊异种材料,且对工件厚度差无严格限制。

⑶有些钎焊方法可同时焊多焊件、多接头,生产率很高。

⑷钎焊设备简单,生产投资费用少。

⑸接头强度低,耐热性差,且焊前清整要求严格,钎料价格较贵。

应用钎焊不适于一般钢结构和重载、动载机件的焊接。

主要用于制造精密仪表、电气零部件、异种金属构件以及复杂薄板结构,如夹层构件、蜂窝结构等,也常用于钎焊各类异线与硬质合金刀具。

钎焊时,对被钎接工件接触表面经清洗后,以搭接形式进行装配,把钎料放在接合间隙附近或直接放入接合间隙中。

当工件与钎料一起加热到稍高于钎料的熔化温度后,钎料将熔化并浸润焊件表面。

液态钎料借助毛细管作用,将沿接缝流动铺展。

于是被钎接金属和钎料间进行相互溶解,相互渗透,形成合金层,冷凝后即形成钎接接头。

钎焊在机械、电机、仪表、无线电等部门都得到了广泛的应用。

硬质合金刀具、钻探钻头、自行车车架、换热器、导管及各类容器等;在微波波导、电子管和电子真空器件的制造中,钎焊甚至是唯一可能的连接方法。

[1]钎焊的特点一是接头表面光洁,气密性好,形状和尺寸稳定,焊件的组织和性能变化不大,可连接相同的或不相同的金属及部分非金属。

钎焊时,还可采用对工件整体加热,一次焊完很多条焊缝,提高了生产率。

但钎焊接头的强度较低,多采用搭接接头,靠通过增加搭接长度来提高接头强度;另外,钎焊前的准备工作要求较高。

二是钎料熔化而焊件不熔化。

为了使钎接部分连接牢固,增强钎料的附着作用,钎焊时要用钎剂,以便清除钎料和焊件表面的氧化物。

硬钎料(如铜基、银基、铝基、镍基等),具有较高的强度,可以连接承受载荷的零件,应用比较广泛,如硬质合金刀具、自行车车架。

软钎料(如锡、铅、铋等),焊接强度低,主要用于焊接不承受载荷但要求密封性好的焊件,如容器、仪表元件等。

约克广州钎焊工艺有关标准一.钎料和钎剂的使用要求:1.1 钎剂种类:粉末钎剂(粉末晶体,如CJ301)、气体钎剂(助焊剂罐)两种。

1.2 金属钎焊过程中,各种钎料和钎剂的使用要求:见表(1)注意: 金属钎焊在任何的情况下都需要使用气体钎剂.二.钎焊前的基本要求2.1 焊接位置:一般情况下优先选择钎料垂直向下漫流的方式,其次选择水平漫流方式;在没有得到制造工程部认可的情况下不能采用垂直向上漫流方式。

2.2配合间隙:指对特定的钎料在其钎焊温度下,在被焊接处的径向间隙。

要求外接管杯口内径至少应比将要插入管的外径大0.06mm,一般情况下管与管之间的配合间隙不能超过表(2)中的极限值。

2.3 配合面的表面处理:2.3.1 插入管被焊接处附近的20mm范围内必须清洁,不能有任何的残余油污和脏物、杂质、锈、各种氧化物,以免影响焊接质量。

2.3.2 所有需要焊接的铜管内部不应有任何影响清洁度的物质和痕迹。

2.3.3 对于已经产生致密氧化皮的铜管和没有金属光泽的钢管,插入连接前均需要用100#细砂布或铜丝刷擦亮或表面擦花,直至露出金属光泽。

2.3.4 对于焊缝及其附近20mm范围内如有油污则一定要用制造工程部认可的有机溶剂(丙酮)彻底擦洗干净,以保证焊接时没有油污染焊接表面。

2.4 焊接材料:2.4.1 禁止将不同牌号的焊丝混放,以免发生误用。

2.4.2 焊接材料要放置在规定的包装或盒子中,禁止将焊接材料直接放在地上等可能被污染的地方。

2.4.3 被污染的焊接材料不能使用(例如用带油污的手套抓过的焊丝),只有将污染物完全去除后才能使用。

2.4.4 插入深度:接管插入深度要求符合图纸要求,如图纸无标识则其最小插入深度>6mm。

2.4.5 清洁度的要求:如果被焊件的下道工序无法进行清洁处理,焊接前就要使被焊工件符合相关清洁度的规定,并注意焊接时不能产生影响系统清洁度的物质。

三.钎焊工艺要求3.1 流动冷媒工件的焊接部位内部要求充入连续适量的氮气以防止工件氧化变色(氮气的用量和充氮方法根据管路焊接充氮保护有关工艺标准中的要求执行),在充氮进口和焊接点之间的所有泄漏口都必须封堵,出口需比进口小一点,以保证氮气能从出口顺利溢出,来保证充氮效果。

钎焊中的故障诊断技术钎焊技术是一种非常重要的连接金属的方法。

在制造业和维修领域,钎焊广泛使用,能够连接各种金属材料,例如钢、铝、铜等等。

然而,由于钎焊涉及到复杂的操作,因此经常出现故障。

在这种情况下,我们需要了解钎焊中的故障诊断技术,能够快速地解决问题,提高工作效率。

本文将介绍一些常见的钎焊故障和相应的诊断方法。

一、接头质量差钎焊接头质量差是一种常见的故障。

这种问题可能是由于焊接时金属表面不够干净所造成的。

当钎焊表面存在油脂或其他污垢时,焊接过程中的高温和钎料不足以与金属表面完全结合而形成氧化物。

这些氧化物和污垢使接头质量下降,导致焊接强度不足。

此外,钎料的温度也可能不够高,影响了焊接的质量。

为了解决这些问题,我们需要在钎焊之前仔细清洗金属表面,保持表面干燥、干净。

此外,还可以调整焊接温度和钎料的类型和数量,以提高焊接质量。

二、焊线不牢固如果焊线没有焊牢,那么焊接的部分可能会折断或松动。

这种问题可能是因为焊接时没有正确地将钎料与金属表面接触,或者钎料不够多,不能够完全涵盖焊接部分。

在这种情况下,焊接的质量会受到影响。

为了解决这些问题,我们需要确保钎料足够多,涵盖整个焊接部分。

此外,需要采取正确的焊接技术,确保钎料与金属表面有足够的接触面。

三、气孔和裂纹在焊接时,可能会出现气孔和裂纹。

这种问题可能是由于焊接后金属冷却速度过快,导致焊接部分内部出现空气泡。

此外,如果焊接部分尺寸太大,或者焊接太短,也可能会导致这种问题。

为了避免这种问题,可以调整焊接速度,确保金属冷却均匀。

此外,需要选择合适的焊接部件和焊接材料,以确保焊接质量。

四、焊接失效焊接失效是另一种常见的故障。

这种问题可能是由于焊接部件不足以承受所需负载而导致的。

此外,如果焊接过程中的松动或裂纹未被及时发现和修复,焊接部件也可能会失效。

为了解决这些问题,焊接部件应该被设计和制造成能够承载所需负载的结构。

此外,需要进行定期检查和维护,及时发现和修复松动或裂纹。

钎焊工艺规1围本标准规定了各相关部门与人员针对钎料、钎剂以及钎焊工序过程中的相应职责;钎料和钎剂的使用要求;钎焊前的基本要求;钎焊工艺要求;补焊注意事项;钎焊质量的检验;注意事项和安全要求。

本标准适用于元亨工厂设计、生产所有空调产品以及零部件过程中的钎焊工序。

2规性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有版本修改单(不包括勘误的容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可适用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本均适用于本标准。

GB/T 10046-2000 银基钎料GB/T 6418-93 铜基钎料GB/T 11618-1999 铜管接头GB 11363 钎焊接头强度试验方法GB 8619 钎缝强度试验方法GB 11364 钎料铺展性及填缝性试验方法3定义:3.1. 钎焊:钎焊是利用熔点稍低于母材的钎料和母材一起加热,使钎料熔化,并通过毛细管作用原理扩散和填满钎缝间隙,形成牢固的一种焊接方法。

3.2.钎剂:去除钎焊金属和液体钎料表面上的氧化膜,保护钎焊金属和钎料在加热过程中不继续氧化,以改善钎料对母材表面的润湿性,促进钎缝的形成。

4钎料和钎剂的使用要求:4.1.钎料(焊丝)的作用:利用高温熔化的液态钎料润湿钎焊金属(母材)表面并均匀地铺展,直至致密地填满结合面的间隙而形成牢固接头。

4.2.钎剂(助焊剂)的作用:去除钎焊金属和液体钎料表面上的氧化膜,保护钎焊金属和钎料在加热过程中不继续氧化,以改善钎料对母材表面的润湿性,促进钎缝的形成。

4.3.钎料中磷的成分可以增加钎料的铺展性和浸润性,但是会增加焊接处的脆性;锌和铬能增加焊接强度和抗冲击性;含锌钎料的焊接后的外观比含铬钎料的焊接外观稍差,但铬蒸气对人的健康有伤害。

5钎焊前的基本要求焊接位置、焊接配合间隙、配合面的表面处理、焊接材料的准备、插入深度和清洁度是钎焊前需要注意的六大要素。

钎焊接头强度标准

一、钎焊接头的定义和特点

钎焊接头是指在加热的情况下,使用钎料将要连接的两个金属零件钎接在一起的接头。

与其他方式的连接相比,钎焊接头具有强度高、抗腐蚀性能好等特点。

二、三点弯曲强度的定义

三点弯曲强度是指在三个支点的夹持下,加在梁上的力使梁发生弯曲变形的能力。

对于钎焊接头的质量控制来说,三点弯曲强度是一个极为重要的指标。

三、钎焊接头三点弯曲强度国标解析

根据国家标准GB/T2518-2019《钎焊接头质量评定》的规定,钎焊接头的三点弯曲强度应满足以下要求:

1.钎焊接头的三点弯曲强度应不少于其对应的母材三点弯曲强

度的60%;

2.施工中所用材料的强度等级应符合设计要求,并应在材料证书上标明;

3.三点弯曲强度试验时,应采用箍缚式实验夹具,试验夹具的直径应与试样等值圆直径一致,钎缝或钎焊料不得被夹在试样夹具内;

4.试验时应至少进行三次试验,计算平均值作为钎焊接头的三点弯曲强度;

5.试验过程中,试样的变形应均匀,不允许出现裂纹或其他显着缺陷。

四、钎焊接头三点弯曲强度国标的应用

钎焊接头三点弯曲强度国标主要用于钎焊接头的生产和质量控制,制定了钎焊接头三点弯曲强度的相关要求和试验方法,保障了钎焊接头的质量和安全性。

在钎焊接头的设计、制定工艺方案、试验等环节都需要遵循该国标进行操作。

【结论】

钎焊接头三点弯曲强度国标的制定为钎焊接头的制作和质量控

制提供了重要的指导和保障,钎焊接头制作时必须严格遵循该标准。

钎焊接头的质量检验

1、钎焊焊接头的缺陷

钎焊后的工件必须检验,以判定钎焊接头是否符合质量要求。

钎焊接头缺陷与熔焊接头相比,无论在缺陷的类型、产生原因或消除方法等方面都有很大的差别。

钎焊接头内常见的缺陷及其成因如下:

(1)填隙不良,部分问隙未被填满产生原因:

1)接头设计不合理,裝配问隙过大或过小,裝配时零件歪斜。

2)钎剂不合适,如活性差,钎剂与钎料熔化温度相差过大,钎剂填缝能力差等;或者是气体保护钎焊时,气体纯度低,真空钎焊时,真空度低。

3)钎料选用不当,如钎料的润湿作用差,钎料量不足。

4)钎料安置不当。

5)钎焊前准备工作不佳,如清洗不净等。

6)钎焊温度过低或分布不均匀。

(2)钎缝气孔产生原因:

l)接头间隙选择不当。

2)钎輝前零件清理不净。

3)钎剂去膜作用和保护气体去氧化物作用弱。

4)钎料在钎焊时析出气体或钎料过热。

(3)钎缝夹渣产生原因:

l)钎剂使用量过多或过少。

2)接头同陳.选择不当.

3)钎料从接头两面填缝。

4)舒料与钎剂的熔化温度不匹配。

5)钎剂比重过大。

6)加热不均匀。

(4)钎缝开裂产生原因:

1)由于异种母材的热膨胀系数不同,冷却过程中形成的内应力过大。

2)同种材料钎輝加热不均匀,造成冷却过程中收缩不一致。

3)钎料凝固时,零件相互错动。

4)钎料结晶温度间隔过大。

5)钎缝脆性过大。

(5.)母材开裂产生原因:

1)母材过烧或过热。

2)钎料向每材晶间渗入,形成脆性相。

3)加热不均匀或由于刚性夹持工件而引起过大的内应力。

4)工件本身的内应力而引起的应力。

5)异种母材的热膨胀系数相差过大,而其延性义低。

6)钎料流失。

(6)钎料流失产生原因:

1)钎輝温度过高,保温时问过长。

2)母材与钎料之间的作用太剧烈。

3)钎料量过大。

2、钎焊接头缺陷的检验方法

钎焊接头缺陷的检验方法可分为无损检测和破坏性试验。

日常生产中广泛采用无损检

测。

破坏性检测只用于重要结构的钎焊接头的抽样检验。

(1)外观检查外观检査是用肉眼或低倍放大镜检査钎焊接头的表面质量,如钎料是行項满间隙,钎缝外露的一端是否形成圆角,圆角是否均匀,表面是否光滑,是否有裂纹,气孔及其他外部缺陷。

外观检査是一种初步的检查,根据技术条件规定,再进行其他的无损检测。

(2)表面缺陷检验表面缺陷检验法包括荧光检验、着色检验和磁粉检验。

他们用来检查发现不了的钎缝表面缺陷,如裂纹、气孔等。

荧光检验一般用于小型工件的检查,大工件则用着色探伤法。

(3)内部缺陷检验,采用一般的X射线和Y射线是检验重要工件内部缺陷的常用方法,他可能显示钎缝中的气孔、夹渣、未钎透以及钎缝和母材的开裂等。

对于钎焊接头,由于钎缝很薄,在工件较厚的情况下常因设备灵敏度不够而不能发现缺陷,使其应用受到一定的限制。

超声波检验所能发现的缺陷范围与射线检验相同。

钎焊结构的致密性检验常用方法有一般的水压试验、气密试验、气渗透试验、煤油渗透试验和质谱实验等方法。

其中水压试验用于高压容器:煤油渗透试验用于不受压容器;质谱实验用于真空密封接头。

钎焊接头检验方法一般都在产品技术条件中加以规定。

另外,一些破坏性的检验方法包括金相检验、剥离试验、拉伸与剪切试验、扭转试验等。

本文摘至《焊接手册》。