串级控制器正反作用的选择原则

- 格式:docx

- 大小:15.24 KB

- 文档页数:1

实验串级调节系统一、实验目的1、熟悉串级调节系统的组成,结构。

2、通过选定的控制对象,来组成相应的串级调节系统。

3、学习串级调节系统的投运方法和主副调节器的参数整定。

二、实验原理串级调节系统是复杂调节的一种形式,是在简单调节系统的基础上发展起来的。

在对象的滞后较大,干扰比较剧烈、频繁的工作环境下,采用简单调节系统往往调节质量较差,满足不了工艺要求,从而采用串级控制系统。

由于串级控制系统是改善控制质量的有效方法之一,因而它在过程控制中得到了广泛应用。

1、串级控制系统的结构图1 串级控制系统结构如图3-1所示,串级控制系统是指不止采用一个调节器,而是将两个或几个调节器相串联,并将一个调节器的输出作为下一个调节器设定值的控制系统。

2、串级控制系统的名词术语:(1)、主被控参数:在串级控制系统中起主导作用的那个被控参数。

(2)、副被控参数:在串级控制系统中为了稳定主被控参数而引入的中间辅助变量。

(3)、主被控过程:由主参数表征其特性的生产过程,主回路所包含的过程,是整个过程的一部分,其输入为副被控参数,输出为主控参数。

(4)、副被控过程:是指副被控参数为输出的过程,是整个过程的一部分,其输出控制主控参数。

(5)、主调节器:按主参数的测量值与给定值的偏差进行工作的调节器,其输出作为副调节器的给定值。

(6)、副调节器:按副参数的测量值与主调节器输出值的偏差进行工作的调节器,其输出直接控制执行机构。

(7)、副回路:由副调节器、副被控过程、副测量变送器等组成的闭合回路。

(8)、主回路:由主调节器、副回路、主被控过程及主测量变送器等组成的闭合回路。

(9)、一次扰动:作用在主被控过程上的,而不包括在副回路范围内的扰动。

(10)、二次扰动:作用在副被控过程上,即包括在副回路范围内的扰动。

3、串级调节系统相对与单回路简单调节系统的优点:串级控制系统是改善和提高控制品质的一种极为有效的控制方案。

它与单回路反馈控制系统比较,由于在系统的结构上多了一个副回路,所以具有以下一些特点:(1)、改善了过程的动态特性串级控制系统比单回路控制系统在结构上多了一个副回路,减小了该回路中环节的时间常数,增加了它的带宽,从而使系统的响应加快,控制更为及时。

串级控制系统主控制正反作用的判断方法1. 引言串级控制系统是一种常见的控制系统结构,它由多个级联的控制回路组成,其中每个回路负责控制系统的一部分。

主控制是串级控制系统中的关键部分,它决定了系统的整体性能。

主控制需要根据系统的反馈信息来判断正反作用,并做出相应的调整,以实现系统的稳定性和性能要求。

本文将介绍串级控制系统主控制正反作用的判断方法。

首先,我们将讨论什么是正反作用,以及为什么需要判断正反作用。

然后,我们将介绍几种常用的判断方法,并分析它们的优缺点。

最后,我们将总结本文的主要内容。

2. 正反作用的概念和意义正反作用是指控制系统中控制器输出信号与被控对象响应信号之间的关系。

如果控制器的输出信号与被控对象的响应信号同向变化,即控制器输出增加,被控对象响应也增加,那么我们称之为正作用。

相反,如果控制器的输出信号与被控对象的响应信号反向变化,即控制器输出增加,被控对象响应减小,那么我们称之为反作用。

正反作用的判断对于串级控制系统的稳定性和性能至关重要。

如果正反作用判断错误,可能导致系统不稳定或性能下降。

因此,我们需要准确判断正反作用,并根据判断结果进行相应的调整。

3. 判断正反作用的方法3.1 预先设定法预先设定法是最简单的判断正反作用的方法之一。

在这种方法中,我们根据被控对象的特性和系统的设计要求,预先设定正反作用的方向。

然后,通过观察控制器输出信号和被控对象响应信号的变化关系,判断实际的正反作用是否与预先设定的方向一致。

预先设定法的优点是简单易行,不需要过多的计算和分析。

然而,它的缺点也很明显,即无法考虑到系统的实际情况和动态变化。

如果系统的特性发生变化或者设计要求不准确,预先设定的正反作用方向可能是错误的,导致系统的稳定性和性能下降。

3.2 试控法试控法是一种通过实际试控来判断正反作用的方法。

在这种方法中,我们先设定一个控制器输出信号的初始值,并观察被控对象的响应。

然后,我们逐步调整控制器输出信号的大小,并观察被控对象的响应变化。

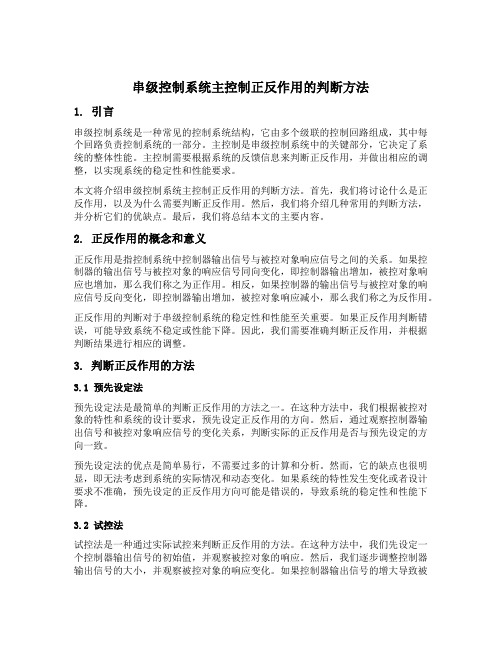

如果是串级控制回路,如图所示,它是一个加热炉出口温度对阀后压力的串级调节系统。

当燃料气压力变化时,副调节器动作使压力保持恒定,克服其可能给出口温度来的波动。

当出口温度变化时,温度调节器发出信号,改变副调节的给定,加减燃料量维护出口温度的稳定。

调节作用判定如下:

就以加热炉为例,对于副回路:其对象阀开大压力上升,则控制对象的特性为A 为“+”,选择合适的阀门气开(B取+),变送器输入变量增大(压力升高),输出信号也增大(毫安值变大)则为“+”。

根据上面的方法,判定副调节器为反作用,取“-”。

对于主回路:其对象阀开大,温度上升为正,对象的特性为A为“+”,气开阀为正,参数B为“+”,变送器的输入变量增大(温度升高),输出信号也增大(毫伏值变大),变送器为正,C为“+”,副调节器为反作用,取参数D为“-”。

A*B*C*D =负,因为选择主回路要使与各环节的乘积一致,所以主回路应该为“-”,主回路为反作用。

检查,当出口温度上升,主调节器输出减小,副调节器给定小于测量(TC 的输出为PC的给定值S.P,PT的输出为PC的测量值,给定值减小等效于给定值不变,测量值增大,反之亦然),反作用使输出减小,气开阀关闭,使出口温度下降,作用正确。

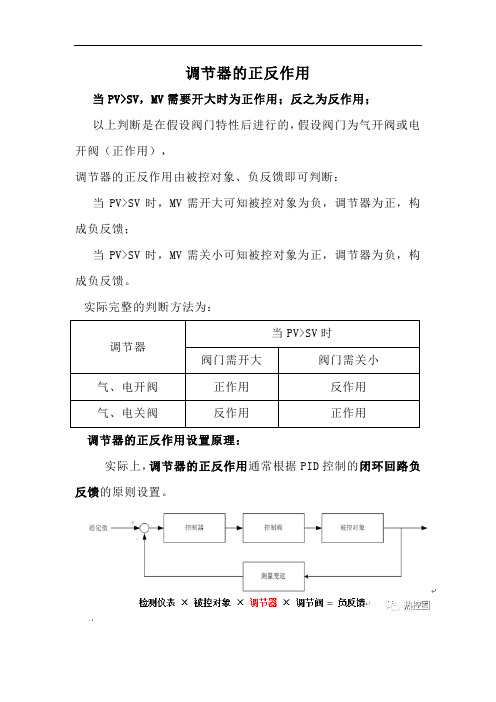

调节器的正反作用设置原理:实际上,调节器的正反作用通常根据PID控制的闭环回路负反馈的原则设置。

(1)现场各种检测仪表一般都认为是正作用的;(不考虑其正反作用)(2)气动调节阀门的正反特性由阀门定位器、执行机构的特性共同组成。

①定位器的正反作用(不考虑其正反作用)输入信号4mA时输出气压最小,输入信号是20mA时输出气压最大,正作用;反之则为反作用。

从理论上说,智能电气阀门定位器可以调校为正作用或者反作用,但是我们在做回路分析时,我们只是以阀门的特性为研究对象,即根据回路特性确定阀门为正作用或者反作用,如果阀门定位器选择反作用,那么也就意味着阀门的执行机构和阀门结构正反作用要调整,也就是说,阀门从结构上做不到气源故障安全位置。

所以说,从实践执行的角度来讲,阀门定位器几乎可以认为永远的正作用,除非使用场合有非常特殊的要求。

②执行机构的正反作用(需要考虑):气源压力由小变大时,阀门由关到开为正作用,反之为反作用。

气开、电开为正;气关、电关为负。

(3)被控对象正反作用(需要考虑):当阀门增大时,被控对象也增加为正作用,反之为反作用。

简化后:DCS单回路的调节器的正反作用判定:被控对象×调节器×调节阀= 负反馈DCS串级回路副回路的调节器的正反作用判定:副控对象×调节器×调节阀= 负反馈DCS串级回路主回路的调节器的正反作用判定:主控对象×副控对象×调节器= 负反馈备注:调节阀一般由工艺、安全等原因事先确定气开(FC)、气关(FO)。

被控对象特性由工艺决定,例如温度控制系统:加热工艺中测量值大于设定值,阀门需要关小,被控对象为正作用;冷却工艺中测量值大于设定值,阀门需要开大,被控对象为反作用。

6-7 在某生产过程中,冷物料通过加热炉对其进行加热,热物料温度必须满足生产工艺要求,故设计图所示温度控制系统流程图,画出控制框图,指出被控过程、被控参数和控制参数。

确定调节阀的流量特性、气开、气关形式和调节器控制规律及其正、反作用方式。

解:系统方框图:被控过程为加热炉;被控参数是热物料的温度;控制参数为燃料的流量。

加热炉的过程特性一般为二阶带时延特性,即过程为非线性特性。

因此,调节阀流量特性选择对数特性调节阀。

根据生产安全原则,当系统出现故障时应该停止输送燃料,调节阀应选用气开式。

即无气时调节阀关闭。

控制器的正反作用的选择应该在根据工艺要求,原则是:使整个回路构成负反馈系统。

控制器的正、反作用判断关系为:(控制器“±”)·(控制阀“±”) ·(对象“±”)=“-” 调节阀:气开式为“+”,气关式为“-”; 控制器:正作用为“+”,反作用为“-”;被控对象:按工艺要求分析,通过控制阀的物量或能量增加时,被控制量也随之增加为“+”;反之随之降低的为“-”; 变送器一般视为正作用。

根据安全要求,调节阀选气开式Kv 为正,温度变送器Km 一般为正,当调节器增加时,温度值增加,故过程(对象)为正,为了保证闭环为负。

所以调节器应为负作用。

6-8 下图为液位控制系统原理图。

生产工艺要求汽包水位一定必须稳定。

画出控制系统框图,指出被控过程、被控参数和控制参数。

确定调节阀的流量特性、气开、气关形式和调节器的控制规律及其正反作用方式。

解:控制系统框图如下图所示。

被控过程为汽包;被控参数是汽包的液 位;控制参数为给水的流量。

汽包的过程特性为一阶带时延特性,即过程为非线性特性。

因此,调节阀流量特性选择对数特性调节阀。

根据生产安全原则,当系统出现故障时应该停止输送燃料,调节阀应选用气关式。

即无气时调节阀打开。

保证在控制出现故障时,汽包不会干烧。

调节阀:选择气关式调节阀,故KV 为“-”;被控对象:按工艺要求分析,通过给水增加时,被控制参数的液位也会增加。

1、数字化工厂数据分层、逐级传递。

答案:错2、高级报警管理(AAS)软件通过OPCDA、OPCAE接口读取DCS、PLC或者SIS的数据,传送到AAS服务器,进行存储、处理,并通过客户端查看各种实时/历史数据、统计报表等。

答案:对3、实时优化的层次结构中,生产计划属于时间层面的月/年级别,集散控制系统则属于分级。

答案:错4、基于操作经验的参数优化只需要保证机房正常运行,几乎不需要维护。

答案:对5、离子膜烧碱装置的先进控制系统中,要实现安全环保需求、自动化需求和优化运行需求。

答案:对6、模糊控制的特点是是不需要建立被控对象的数学模型。

答案:对7、过程模型的建模方法一般有两种:机理建模——用于模拟优化和软测量等,测试建模——用于先进控制等。

答案:对8、主要干扰是可测而不可控的变量时,可以采用前馈-系统答案:对9、被控对象的作用方向:当操纵变量增加(或减小)时,被控变量也增加(或减小)的对象属于正”作用;反之属于反”作用。

被控对象的作用方向是由工艺机理确定的。

答案:对10、余差C的定义:控制系统过渡过程结束时,设定值与被控变量稳态值之差。

答案:对11、调节阀接受控制器发出的控制信号,把()控制在所要求的范围内,从而达到生产过程的自动控制。

A、扰动量B、操纵变量C、偏差D、被控变量答案:被控变量12、()反映了系统的稳定性,()反映了系统的快速性,()反映了系统的准确性A、最大超调量和震荡次数调整时间稳态误差B、调整时间稳态误差最大超调量和震荡次数C、最大超调量和震荡次数稳态误差调整时间D、调整时间最大超调量和震荡次数稳态误差答案:最大超调量和震荡次数调整时间稳态误差13、过程纯滞后时间(τp)的基本定义:()A、过程输入施加激励至对象开始变化平稳所需要的时间B、过程输入施加激励至过程输出开始变化所需要的时间C、过程输入施加激励至过程输出平稳之后所需要的时间D、过程输出开始变化至过程输出变化平稳所需要的时间答案:过程输入施加激励至过程输出开始变化所需要的时间14、过程增益(Kp)一般包含哪三部分a、变量、数值与等式b、符号、数值与单位c、变量、数值与单位d、符号、数值与等式答案:符号、数值与单位15、关于过程特性参数K,T,τ,这三个参数的取值描述了一个实际被控过程的基本特性,其中K反映(),而T、τ反映了过程的()A、静态特性动态特性B、响应速度放大倍数C、动态特性静态特性D、放大倍数响应速度答案:静态特性动态特性16、串级控制中控制策略的选择中,主控制通常采用()控制律A、PIB、PDC、PD、PID答案:PID17、均匀控制PID参数的整定哪种说法是不正确的()A、对于串级均匀控制系统的副调节器,一般应选择比例积分(PI)作用,按单回路控制系统工程整定法确定其PI参数。

控制器正、反作用的选择

串级控制系统中,必须分别根据各种不同情况,选择主、副控制器的作用方向,选择方法如下。

(1)串级控制系统中的副控制器作用方向的选择。

是根据工艺安全等要求,选定执行器的气开、气关形式后,按照使副控制回路成为一个负反馈系统的原则来确定的。

因此,副控制器的作用方向与副对象特性、执行器的气开、气关形式有关。

其选择方法与简单控制系统中控制器正、反作用的选择方法相同,这时可不考虑主控制器的作用方向,只是将主控制器的输出作为副控制器的给定就行了。

(2)串级控制系统中主控制器作用方向的选择可按下述方法进行:当主、副变量在增加(或减小)时,如果由工艺分析得出,为使主、副变量减小(或增加),要求控制阀的动作方向是一致的时候,主控制器应选“反”作用;反之,则应取“正”方向。

从上述方法可以看出,串级控制系统中主控制器作用方向的选择完全由工艺情况确定,与执行器的气开、气关型式及副控制器的作用方向完全无关。

因此,串级控制系统中主、副控制器的选择可以按先副后主的顺序、即先确定执行器的开、关型式及副控制器的正、反作用,然后确定主控制器的作用方向;也可以按先主后副的顺序,即先按工艺过程特性的要求确定主控制器的作用方问,然后按一般单回路控制系统的方法再选定执行器的开、关型式及副控制器的作用方向。