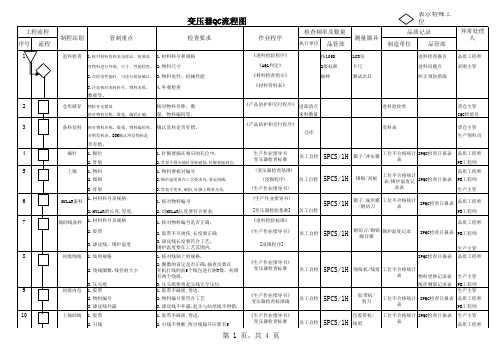

变压器生产工艺流程图

- 格式:pdf

- 大小:190.81 KB

- 文档页数:2

变压器工艺流程图变压器工艺流程图一、材料准备1. 选材:选择合适的矽钢片和绝缘材料。

2. 切割:将矽钢片按照设计要求进行切割,保证尺寸的精确度。

3. 清洗:使用溶剂清洗矽钢片,去除表面的灰尘和杂质。

二、绕制线圈1. 设计:根据设计要求确定线圈的匝数、规格和位置。

2. 绝缘处理:对线圈进行绝缘处理,以防止短路和跑丝。

3. 绕线:使用专业设备将线圈绕制在绝缘材料上,保证匝数的准确度和均匀度。

4. 绑扎:使用绑扎带固定线圈,防止松动。

三、组装1. 安装矽钢片:将切割好的矽钢片按照设计要求组装在绕制好的线圈周围,确保与线圈之间的间隙符合标准。

2. 绝缘处理:使用专业绝缘材料将线圈和矽钢片之间进行绝缘处理,防止短路。

3. 预埋件安装:根据设计要求,将预埋件安装在变压器的合适位置。

4. 密封:将变压器的上、下盖板与主体进行密封,确保变压器内部不会受到外部灰尘和潮气的侵入。

四、测试与检验1. 电性能测试:使用专业测量仪器对变压器的电性能进行测试,包括匝间电阻、匝间电容等。

2. 绝缘性能测试:测试变压器的绝缘电阻和介电强度,确保绝缘性能符合标准。

3. 外观检验:对变压器的外观进行检查,包括矽钢片的装配是否准确、绝缘材料是否完整、线圈是否有焊接不良等。

4. 发热试验:通过通电发热试验,检测变压器的散热性能和温升情况。

五、装配与包装1. 安装配件:根据设计要求,安装变压器的配件,如冷却风扇、温度传感器等。

2. 装箱:将成品变压器放入适当的包装箱中,确保产品的安全。

3. 标签打印:打印变压器的型号、规格和批次等信息,并粘贴在包装箱上。

4. 运输:将包装好的变压器运输到指定的仓库或客户地址。

六、质量控制1. 定期检查:对生产过程中的各个环节进行定期检查,及时发现和解决问题。

2. 过程控制:对每个生产工艺进行严格的控制,确保产品的质量可控。

3. 抽样检验:对成品进行随机抽样检验,确保产品符合标准要求。

4. 反馈改进:对发现的问题进行分析和改进,并向相关人员进行反馈。

变压器大修工序流程图

全部作记号、记录

缺陷工具材料准备

拆防震板、轱辘卡子、坡度垫板放平

拆地线、梯子二次线、温度表 拆高低压、中性点接头、封母筒子

拆冷却器联管 拆除所有阻碍变压器拉运的障碍物 修理高低压接头螺丝 温度计校验、二次线检查 拉运准备 穿好滑子、修好轱辘、铁轨抹油 冷却器检修、风机、潜油泵大修

做好记号、变压器拉回时恢复

拉运变压器至检修现场 高压预防试

验

拆高低压中性点套管、油枕、防暴筒加装好堵板

变压器放油

至大罐

吊罩(芯)准备搭棚子、直流加温设备准备 一般滤油、真空滤水、除酸滤油

高低压套管检修试验、油枕、瓦斯截门检修 吊罩(芯)检查

内部、换垫、装

钟罩、分接开关

接真空泵、取油

样化验、抽真空、

真空注油

受潮时,变压器干燥 组装高低压、中

性点套管、油枕、

防暴筒、瓦斯继

电器

注满油枕装呼吸

器油压试验放气

倒滑子、将变压

器拉回至原位、

垫好坡度垫铁

高压试验

装冷却器联管、回油、放气、冷

却器试运

装高低压、中性点接头 装二次线、温

度表、调试 变压器各部件调

试

清扫、修漏、喷

漆准备、喷漆

24米高空瓷瓶清扫检查

喷字、编号、相

色、油位检查

自检、整理现场

记录、班级验收

整理现场、机具

回收

车间、总厂验收、

试运行、总结。

开关电源变压器的制造工艺(以下简称变压器)变压器所用的主要材料为铁氧体磁心、固定夹、漆包线、胶带(聚脂胶带、无纺布胶带)绝缘漆、定位胶、铜箔等。

1.工艺流程图2选骨架:变压器列为必须进行安全认证的电子元件,因此在选用骨架时除了达到电性能、外观要求外还需防着火防触电,一般骨架材料为阻燃增强尼龙、阻燃增强PBT、阻燃酚醛树脂等。

常用的骨架的材料PA66 70G33L热变形温度260℃,UL号E41938,UL认证温度是120-130℃。

阻燃酚醛树脂(PHENOLIC)如CP-J-8700热变形温度250℃,UL认证温度是150℃。

变压器的骨架大部分都带有针脚,因此骨架还需耐高温,尼龙骨架的设计都有出气孔,有良好的散热性能,而酚醛树脂骨架浸锡耐热性为400-500℃,也是良好的骨架材料。

如果是高压输出变压器则要采取开槽结构。

典型的是电视机的行输出变压器,目前有的贴面高压变压器也采取新的开槽结构,其结构的特点是既保证了爬电距离又减小了分布电容。

3.选择漆包线:变压器工作在高频状态,由于集肤效应和邻近效应的影响,其高频电阻r1比其直流电阻r0大的多,因此由于高频的集肤效应,必须选择较细的导线,允许的计算导线最大直径按D y=f 2.132如果根据有效电流计算的导线直径大于此值,就必须采用多股绞线,当然多股线在绞合要有节距要求,如果是自己采用多筒线在绕制中并线,就必须保证其良好的平整度,不容许乱绕,否则会产生Q 值偏大,甚至严重发热烧坏线圈。

当然如果电流有效值很大的也采用厚度小于允许的导线直径的铜箔,铜箔的面积大于允许的导线面积就可以了,但是铜箔是用胶带作为绝缘,所以铜箔的两边要保证光滑无毛刺,不允许损伤胶带,否则会引起绕组的短路。

以下是山东新泰部分常用漆包线的耐压标准155℃直焊漆包线的最小击穿电压(V)美标线径S --单漆膜H --双漆膜T --加厚漆膜AWG25 0.455 2625 4725 6325AWG26 0.404 2550 4600 6150AWG27 0.361 2500 4500 6000AWG28 0.312 2425 4375 5850AWG29 0.287 2375 4250 5700AWG30 0.254 2300 4150 5550AWG31 0.227 2075 3825 4600AWG32 0.202 1850 3525 4275AWG33 0.179 1675 3250 3950AWG34 0.16 1500 2975 3675AWG35 0.143 1325 2750 3425AWG36 0.127 1200 2525 3175AWG37 0.113 1075 2325 2950AWG38 0.101 950 2150 2725AWG39 0.089 850 1975 2525AWG40 0.079 775 1800 2350AWG41 0.071 700 1675 2175AWG42 0.063 625 1525 2025AWG43 0.056 550 1400 1875AWG44 0.05 500 1300 1750线径:<0.1mm用圆铜法,0.1-2.5mm用扭绞法。

变压器生产流程--工字型电感制作流程图

工字型电感制作流程图.

领料

↓

上线材料确认

↓

QC工程图及作业指导书确认

↓

绕线(确定是以电感还是圈数为准)

↓

预先抽测(电感.直流电阻)

↓

缠线及压脚(线粗的要先校脚)

↓

浸锡(注意浸锡深度)

↓

上套管(注意位置)

↓

烘烤套管

↓

剪脚(注意尺寸)

↓

喷码印字(注意方向)

↓

外观检查处理

↓

校脚

↓

测试(电感.直流电阻)

↓

验脚包装

↓

送检QA检验

↓

外观尺寸检验(治工具确认)↓

电性检验(仪器设备调试)↓

上锡实验

↓

印字恒久性实验

↓

入库.装箱

↓

出货资料准备(出货检验报告.材质证明.ICP测报告.耐压保证书.ROHS保证书)等.

1.线细的产品必须注意浸锡温度不能过高,否则易断线!

2.线粗的产品尽量在先校好脚后再浸锡处理,以免脚被拉变形浸锡后无法校直.。