芳烃转化制备对二甲苯的生产工艺

- 格式:pptx

- 大小:215.36 KB

- 文档页数:10

二甲苯的生产工艺

二甲苯是一种有机溶剂,广泛用于制药、化工等行业。

以下是二甲苯的生产工艺:

二甲苯的生产主要通过二甲苯法和芳烃法两种工艺。

1. 二甲苯法:

二甲苯法是利用甲苯和甲苯的热力学关系,通过加热分解反应生产二甲苯的方法。

具体步骤如下:

(1)原料准备:将甲苯和甲苯添加剂(溶剂)按照一定的比

例混合,获得反应物。

(2)反应装置:

反应装置包括加热炉、炉管,以及相应的温度控制和流量控制系统。

(3)加热分解反应:

将反应物加热至适当的温度,通入加热炉,甲苯发生分解反应,生成二甲苯。

反应温度一般在400-500℃之间。

反应进行一定

时间后,将产生的二甲苯冷却后分离。

(4)产品分离:

将反应产物进行冷却,通过分离器进行分离,分离得到纯二甲苯。

2. 芳烃法:

芳烃法是利用芳烃化合物(如甲苯、乙苯等)进行脱氢、重组等反应生成二甲苯的方法。

具体步骤如下:

(1)原料准备:将芳烃(如甲苯)与催化剂按照一定比例混合。

(2)反应装置:

反应装置包括催化剂床、反应器、温度和压力控制系统。

(3)催化反应:

将原料通入反应器,在催化剂存在下进行脱氢、重组等反应,生成二甲苯。

反应温度一般在400-500℃之间,压力一般为0.1-0.3 Mpa。

(4)产物处理:

将反应产物进行冷却,通过分离器进行分离,分离得到纯二甲苯。

以上是二甲苯的生产工艺,分别通过二甲苯法和芳烃法进行生产。

这两种方法各有优缺点,具体选用哪种方法取决于成本、技术要求和生产规模等因素。

简述对二甲苯的生产流程那咱就来说说对二甲苯的生产流程吧。

对二甲苯这玩意儿啊,它的生产可有点小复杂呢。

咱先从原料说起吧,它的原料来源还挺多样的。

比如说石油啊,石油里面有好多成分呢,就像是一个大杂烩。

从石油里通过一系列的加工,把那些有可能变成对二甲苯的成分先给挑出来。

这就像是从一群小伙伴里,先把那些有潜力去做某件事的小伙伴给找出来一样。

接着呢,就到了芳烃联合装置这一步啦。

这个装置啊,可就像是一个超级大工厂里的一个神秘部门。

在这个部门里,会进行好多化学变化。

它会把那些挑出来的原料进行重整反应。

这个重整反应啊,就像是给那些原料来一场大变身。

原本普普通通的分子结构,经过这个反应之后,就开始朝着对二甲苯的方向发展啦。

在这个过程中,温度啊、压力啊这些条件都特别重要,就像我们人生活的环境一样,环境不对了,事情就可能搞砸了。

比如说温度不合适,那这个反应可能就不会按照我们想要的方向去进行了,可能就会得到一些奇奇怪怪的东西,而不是我们想要的对二甲苯。

然后呢,还有个歧化反应。

这个反应听起来就很有趣,就好像是分子们在玩换位游戏一样。

一些分子里的元素啊,互相交换位置,重新组合,这也是为了能更多地得到对二甲苯。

在这个过程中,催化剂可就是个大功臣啦。

催化剂就像是一个超级厉害的小助手,它自己虽然不参与反应,但是能让反应更快更好地进行。

没有它的话,这个歧化反应可能就会慢吞吞的,而且效果还不好呢。

再之后就是吸附分离啦。

这一步就像是在一群长得差不多的东西里,把我们想要的对二甲苯给挑出来。

这个吸附分离的过程啊,就像是用一个特别的筛子,只有对二甲苯能够被这个筛子留下来,其他的东西就都被筛走了。

这个过程可是很精细的呢,就像我们挑选最漂亮的花朵一样,得小心翼翼的,不然就可能把不好的东西混进来,或者把好东西给弄丢了。

对二甲苯的生产流程啊,每一步都像是一个小关卡,得小心翼翼地操作,才能得到我们想要的产品。

而且啊,这个过程中还需要很多的技术人员在旁边看着呢,就像照顾小宝宝一样,得时刻注意着各种情况,一旦有什么不对劲,就得赶紧调整。

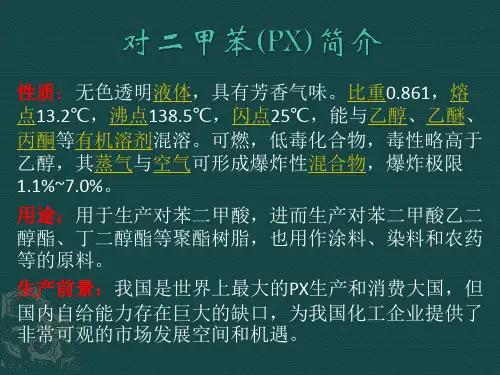

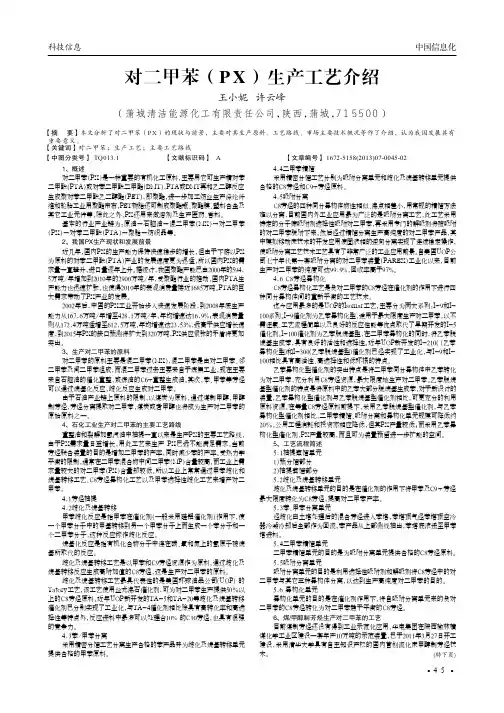

·45·科技信息中国信息化(转下页)1、概述对二甲苯(PX)是一种重要的有机化工原料,主要用它可生产精对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT),PTA或DMT再和乙二醇反应生成聚对苯二甲酸乙二醇酯(PET),即聚酯,进一步加工纺丝生产涤纶纤维和轮胎工业用聚酯帘布,PET树脂还可制成聚酯瓶、聚酯膜、塑料合金及其它工业元件等,除此之外,PX还用来做溶剂及生产医药、香料。

基本的行业产业链为:原油→石脑油→混二甲苯(MX)→对二甲苯(PX)→对苯二甲酸(PTA)→聚脂→纺织品等。

2、我国PX生产现状和发展前景近几年,国内PX的生产能力保持快速稳步的增长,但由于下游以PX 为原料的对苯二甲酸(PTA)产业的发展速度更为迅猛,所以国内PX的需求量一直攀升,进口量逐年上升。

据统计,我国聚酯产能已由2000年的594.5万吨/年增加到2010年的2900万吨/年,受聚酯行业的推动,国内PTA生产能力也迅速扩张,也使得2010年的表观消费量接近1685万吨。

PTA的巨大需求带动了PX产业的发展。

2002年后,中国的PX工业开始步入快速发展阶段,到2008年底生产能力从167.6万吨/年增至428.1万吨/年,年均增速达16.9%;表观消费量则从172.4万吨猛增至612.5万吨,年均增速达23.53%,远高于供应增长速度,到2015年PX的缺口预测将扩大到320万吨,PX供应紧张的矛盾将更加突出。

3、生产对二甲苯的原料对二甲苯的原料主要是混二甲苯(MX),混二甲苯是由对二甲苯、邻二甲苯及间二甲苯组成,而混二甲苯过去主要来自于炼焦工业,现在主要来自石脑油的催化重整,或炼油的C6+重整生成油。

其次,苯、甲苯等芳烃可以通过烷基化反应,歧化反应生成对二甲苯。

由于石油产业链上原料的限制,以煤炭为原料,通过煤制甲醇,甲醇制芳烃,芳烃分离提取对二甲苯,煤炭或者甲醇也将成为生产对二甲苯的原始原料之一。

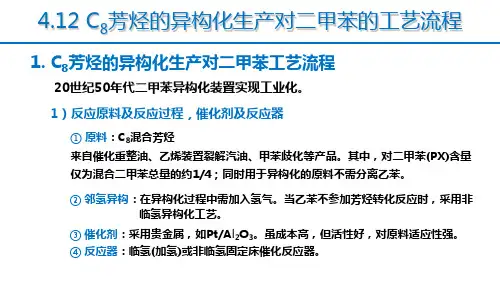

1对二甲苯生产技术进展对二甲苯通常来自于重整油或热裂解汽油中的C8及以上芳烃,通过异构化和分离的方法可以得到高纯度的对二甲苯。

对二甲苯的技术进步主要包括开辟C8及以上芳烃新来源以及芳烃的转化和对二甲苯分离工艺革新。

1.1轻烃制芳烃工艺低分子烃类经过裂解和脱氢、烯烃的齐聚和环化、环烷烃脱氢等反应可选择性的生成芳烃。

许多公司开发出了轻烃制芳烃工艺,如表1所示[1]。

1.2甲苯歧化和烷基转移技术a)MSTDP及MTPX甲苯歧化工艺:由美国Mobil公司开发,其特点是PX的选择性较高,在甲苯转化率20%~25%的条件下,选择性大于80%,MTPX是MSTDP的改进,主要是催化剂的改进,采用氧化硅对HZSM-5进行改性,可使对二甲苯的选择性达到98%以上。

b)PX Plus甲苯歧化工艺:由UOP公司开发,将该工艺与一段结晶技术结合使用,是一项可扩大现有芳烃联合生产装置的具有吸引力的方法。

c)GT-TOLALK甲苯烷基化工艺:甲苯与甲醇在高硅沸石催化剂上进行烷基化反应,其优点是:首先,与甲苯歧化工艺(TDP)相比,生产1t对二甲苯,甲苯的消耗量从2.5t减少到1t;甲醇可最大限度地提高芳烃生成对二甲苯转化率,且十分便宜。

另外,该工艺几乎不联产苯。

其次,用甲苯和甲醇替代混合二甲苯为原料的装置,在采用新工艺后,可生产出低成本的对二甲苯,这是因为混合二甲苯消耗量可以减少1/2。

第三,由于对二甲苯回收装置的费用较低,芳烃联合装置的起始投资费用可相应下降。

另外,该工艺使用比较传统的设备,项目从规划到开车所需要的时间可大大缩短。

d)Mobil Oil高效甲苯制对二甲苯流化床工艺:该工艺可以比较容易的控制反应中放出的热量,改善反应选择性和催化剂寿命,还可实现催化剂连续再生。

e)ZA-95催化剂:由中国石化集团公司上海石油化工研究院开发的甲苯歧化催化剂,在天津石化公司引进装置上应用1年多,操作平稳。

各项技术指标达到国外同类催化剂水平。

二甲苯生产工艺

二甲苯是一种重要的有机化工原料,广泛应用于涂料、塑料、橡胶、染料、油墨等行业。

下面是二甲苯生产的工艺流程:

1. 原料准备:原料主要包括甲苯、甲醇、氢气等。

甲苯是主要的原料,可以通过煤焦油或石油精制产生。

甲醇是氢的来源,可通过合成气反应合成。

氢气则可以通过裂解天然气、石油或煤焦油等途径获得。

2. 催化重整:将甲苯和甲醇按一定比例混合后,通过加热和催化剂作用下进行重整反应。

重整反应是将低碳烷烃转化为芳烃的过程,其中主要生成二甲苯。

3. 催化裂化:将得到的重整产物通过加热和催化剂的作用进行裂化反应。

裂化反应是将高碳烷烃分解为低碳烷烃的过程,其中主要生成苯和二甲苯。

4. 精馏分离:将裂化产物通过精馏分离,将苯和二甲苯分离出来。

精馏是利用不同组分的沸点差异进行分离的一种常见方法。

5. 脱苯:将分离出来的二甲苯进行脱苯处理。

脱苯是将苯从混合物中去除的过程,可以通过吸附、萃取等方法进行处理。

6. 产品回收:对废气和废水进行处理,以回收有价值的物质。

废气中的有机物可以通过吸附装置进行捕集,废水则可以通过沉淀、过滤、蒸发等工艺进行处理。

以上就是二甲苯生产的主要工艺流程。

在实际生产中,为了提高产率和产品质量,还需要进行催化剂的选择、反应温度的控制、产品分离的优化等工艺细节的调整和改进。

对二甲苯(PX)生产工艺技术1.主要的技术是轻烃制芳烃工艺、甲苯歧化和烷基转移技术以及芳烃的分离技术。

2.对二甲苯抽提法生产工艺技术有美国UOP(环球油品公司)的ISOMAR和PAREX工艺;法国AXENS(艾克森斯)的ELUXYL工艺;美国EXXONMOBIL(埃克森美孚)化学的XYMAX工艺。

PX通常由一体化重整装置/混合二甲苯回收路线以及甲苯的选择性歧化来生产。

甲苯的甲基化路线是有望增加PX产量的第三种工艺路线,目前世界上还没有大规模的商业生产装置问世,主要是这类装置的经济效益要取决于是否与大规模的甲醇装置配套。

这种方法的吸引力是收率要比传统的甲苯歧化工艺高一倍。

3.采用沸石分子筛,可从其他二甲苯单体中分离出对二甲苯(PX)。

对二甲苯(PX)、间二甲苯(MX)、邻二甲苯(OX)的分子大小不同,因此可以采取措施,将较小的PX分子从MX和OX中分离出来。

在目前的PX生产工艺中,主要采用吸附/分离的方法得到PX,但这种方法工艺复杂,投资较大。

沸石分子筛工艺路线较为简单,而且有可能显著降低PX的生产成本。

NGK采用孔径为0.5~0.6nm的 I(沸石)型膜,这一尺寸与二甲苯的分子尺寸大致相同。

这种膜很薄,但避免了有沸石结晶体这一缺陷,并已证明,采用这种膜可以将PX从其他同分异构体中分离出来。

4.法国石油科学研究院(IFP)的ELUXYL吸附分离工艺技的核心是IFP 的"ELUXYL"PX吸附分离工艺和SPX3000吸附剂。

ELUXYL吸附分离工艺是根据模拟移动床逆流选择性吸附原理,将含有四种C8芳烃同分异构体的混合进料从不同位置引入装有吸附剂的24个床层的吸附塔,由于吸附剂对四种C8芳烃同分异构体吸附能力强弱的差异,吸附能力较弱的乙苯(EB)、间二甲苯(MX)和邻二甲苯(OX)很快随脱附剂从吸附剂中脱附出来,称为抽余液;而吸附能力较强的PX则缓慢地随脱附剂从吸附剂中脱附出来,称为抽出液,从而达到分离出PX的目的。

对二甲苯工艺技术与生产对二甲苯(PX)是一种重要的化工原料,广泛应用于聚酯、染料、涂料、医药等领域。

随着化工行业的快速发展,对二甲苯的需求量不断增加。

因此,了解对二甲苯的工艺技术与生产对于企业和投资者具有重要意义。

本文将对二甲苯的工艺技术与生产进行详细介绍。

对二甲苯工艺技术对二甲苯的合成工艺主要有两种:一种是通过对二甲苯氧化制得,另一种是通过甲苯氯化反应制得。

以下是两种工艺技术的特点及流程。

对二甲苯氧化工艺(1)氧化反应为放热反应,反应温度和压力较高;(2)需要使用催化剂,且催化剂中毒现象较为严重;(3)产品中可能含有杂质,需要进行精制提纯。

(1)将甲苯和氧气作为原料加入到反应器中;(2)在催化剂的作用下,甲苯和氧气发生氧化反应生成中间产物苯甲酸;(3)苯甲酸进一步与甲醇发生酯化反应生成对二甲苯。

对二甲苯氯化工艺(1)氯化反应为放热反应,反应温度和压力较高;(2)氯化反应中会生成多种氯代芳烃,需要严格控制反应条件;(3)需要对生成的氯化物进行分离和提纯。

(1)将甲苯和氯气作为原料加入到反应器中;(2)在催化剂的作用下,甲苯和氯气发生氯化反应生成一氯甲苯、二氯甲苯、三氯甲苯等多种氯代芳烃;(3)根据需要,通过精馏、结晶等工艺手段进行分离和提纯,得到目标产物对二甲。

对二甲苯(p-xylene)是一种重要的化工原料,主要用于聚酯、染料、涂料、医药等领域。

随着国内外聚酯产业的快速发展,对二甲苯的需求量不断增加。

因此,对二甲苯生产技术的进步和发展趋势受到了广泛。

技术概述目前对二甲苯的生产主要采用两种方法:一种是通过对二甲苯直接氧化生产,另一种是通过甲苯选择性氯化生产。

直接氧化法是将二甲苯在催化剂作用下与氧气反应生成对二甲酸,再经过水解生成对二甲苯。

选择性氯化法是甲苯在氯化催化剂作用下,选择性氯化生成对二氯甲苯,再经过水解生成对二甲苯。

技术进展近年来,随着环保和能源效率要求的不断提高,新型高效、环保的对二甲苯生产技术成为研究热点。