第四讲_薄膜的物理气相沉积-溅射沉积

- 格式:ppt

- 大小:6.33 MB

- 文档页数:113

M etalloberfl che,2001,55(3):27(德文)使用次磷酸镍化学镀镍至少能提高镀槽2倍的寿命,指出了该镀液的优缺点,提出了典型工艺配方,研究了次磷酸镍的溶解性与温度的关系。

该工艺的最大优点是利用氢氧化钙沉淀进行化学回收。

20020728 化学镀镍合金工艺中的添加剂———Reda G M.Metal Fin,2001,99(2):77(英文)讨论了化学镀Ni2P2B槽中无机和有机添加剂的影响,测定了沉积层的磁性、导电性、导热性、偶电常数等性能。

介绍了镀层的结合力试验和热稳定性试验,研究了槽液稳定性、沉积速度、镀层外观以及基体材料的影响。

20020729 无污染的氨溶液镀铜工艺———Magdy A M I.Plating and Surface Finishing,2000,87(7):67(英文)研究了钢铁基体在氨溶液中的电沉积铜,测量了槽液组成、操作条件对镀层质量的影响,利用SE M测量了镀层表面结构。

结果表明,获得光亮镀铜层的最佳条件为:CuS O4・5H2O80g/L, NH3100g/L,(NH4)2S O450g/L,K OH15g/L,S DBS(阴离子表面活性剂) 3.0×10-5m ol/L,温度25℃,pH值10.5,电流密度2.7 A/dm2。

该镀液覆盖力好、电流效率高,并可获得无孔、致密的光亮镀铜层。

(以上范宏义译)薄膜与物理气相沉积20020730 氮化钛薄膜中加入铜以提高其硬度和细化组织———He J L.Surface&C oatings T echnlolgy,2001,137(1):38(英文)用离子束辅助溅射沉积含少量铜的T iN薄膜,铜对T iN膜的性能和组织具有很强的改性效用。

当加入很低的(原子分数< 2%)铜量时,膜的厚度与弹性显著提高,但当铜的原子分数含量>2%,则膜的硬度相对较低。

根据刻痕试验,其变形量大于53%而成为塑性状态。

薄膜气相沉积薄膜气相沉积是一种广泛应用于材料科学和工程领域的薄膜制备方法。

本文将介绍薄膜气相沉积的原理、分类以及应用。

一、原理薄膜气相沉积是利用气相反应在基底表面上生成薄膜的一种方法。

它通过在高温和低压条件下,将气体反应物引入反应室中,使其在基底表面发生化学反应,生成薄膜。

薄膜的成分和性质可以通过调节反应气体的组成、流量和反应条件来控制。

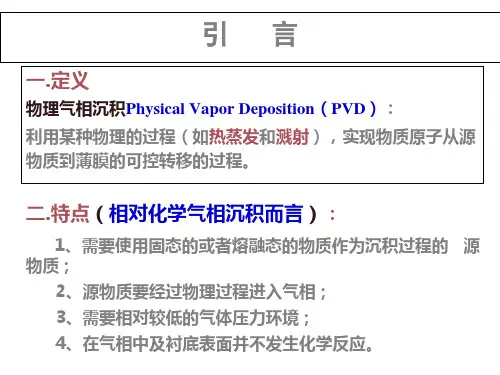

二、分类薄膜气相沉积可以分为化学气相沉积(CVD)和物理气相沉积(PVD)两类。

1. 化学气相沉积(CVD)化学气相沉积是指在高温条件下,通过气相反应产生薄膜。

常见的化学气相沉积方法包括热CVD、等离子体增强化学气相沉积(PECVD)、低压化学气相沉积(LPCVD)等。

热CVD是最常用的方法,它利用热源提供能量,使反应气体在基底表面发生化学反应生成薄膜。

PECVD利用等离子体激发反应气体,提高反应速率和薄膜质量。

LPCVD则在较低的压力下进行反应,可以得到高质量的薄膜。

2. 物理气相沉积(PVD)物理气相沉积是利用物理手段将固态物质蒸发或溅射到基底表面形成薄膜的方法。

常见的物理气相沉积方法包括物理气相沉积(PVD)、磁控溅射、分子束外延等。

PVD是最常用的方法之一,它通过蒸发源将固态物质加热蒸发,然后沉积在基底表面形成薄膜。

磁控溅射利用磁场使靶材表面形成等离子体,将靶材溅射到基底表面。

分子束外延则利用高能分子束将物质沉积到基底表面。

三、应用薄膜气相沉积在材料科学和工程领域有着广泛的应用。

1. 电子器件制备薄膜气相沉积可以用于制备电子器件的关键层,如金属导电层、绝缘层、半导体层等。

通过控制薄膜的成分和性质,可以实现不同功能的电子器件。

2. 光学涂层薄膜气相沉积可以制备用于光学器件的涂层。

例如,通过控制薄膜的厚度和折射率,可以制备反射镜、透镜等。

3. 功能薄膜薄膜气相沉积还可以制备具有特殊功能的薄膜材料。

例如,通过掺杂不同元素可以制备导电薄膜、光敏薄膜等。

4. 生物医学应用薄膜气相沉积在生物医学领域也有着广泛的应用。

薄膜的沉积过程

薄膜沉积是指将材料沉积到基底表面形成一层薄膜的过程。

这个过程在微电子、光电子、纳米技术等领域都有广泛的应用。

薄膜沉积过程可以分为物理气相沉积和化学气相沉积两种方法。

1. 物理气相沉积

物理气相沉积是指通过高能粒子(如电子束、离子束)或热源(如电阻丝)将材料加热至高温,使其蒸发或溅射到基底表面上形成一层薄膜的过程。

这种方法适用于制备金属、合金、硅等材料的薄膜。

2. 化学气相沉积

化学气相沉积是指通过化学反应将材料从气体状态转变为固态并在基底表面上形成一层薄膜的过程。

这种方法适用于制备半导体、绝缘体和金属等材料的薄膜。

化学气相沉积可以分为以下几种类型:

(1)热化学气相沉积(CVD)

CVD是一种将气态前驱体在高温下分解反应产生材料沉积在基底表面

的方法。

CVD适用于制备SiO2、Si3N4、MoSi2等材料的薄膜。

(2)物理化学气相沉积(PVD)

PVD是指通过物理手段将材料从固态转变为气态,然后在基底表面上

形成一层薄膜的过程。

PVD适用于制备金属、合金、氧化物等材料的

薄膜。

(3)原子层沉积(ALD)

ALD是一种将前驱体分子和反应剂交替注入反应室中,每次只有一个

单层原子或分子被沉积在基底表面上的方法。

ALD适用于制备高质量、均匀性好的绝缘体和金属薄膜。

总之,不同类型的薄膜沉积方法具有不同的特点和优缺点,在实际应

用中需要根据具体情况选择合适的方法。

物理气相沉积及其在薄膜制备中的应用物理气相沉积(Physical Vapor Deposition, PVD)是一种广泛应用于薄膜制备领域的表面处理方法。

在PVD制备过程中,原料材料以固体或液体的形式添加到真空室中,然后被加热和蒸发至其气态。

这些气态分子蒸发出来后,会沉积在需要处理的表面上,形成一个均匀的薄膜。

PVD技术可以分为多种方法,其中包括热蒸发沉积、磁控溅射沉积和电弧溅射沉积等。

在这些方法中,热蒸发沉积是最古老的PVD技术。

将固体材料放入真空腔体中并施加热量,从而使原料氧化或转移为气态物质。

然后,气态物质穿过真空室并Form一个稳定的薄膜沉积在待处理物体表面上。

磁控溅射沉积是一种使用磁场将原料转移到待处理表面的技术。

在磁控溅射沉积过程中,原料被打碎和离子化,然后被引入一个磁场中。

在磁场的作用下,电离原料可以沉积在待处理物体表面上,最终形成一个薄膜。

电弧溅射沉积是一种高能量的PVD技术,通过将电弧加热金属原料,使其氧化并形成气态原料,然后在真空室内通过电场进行沉积。

与其他PVD技术相比,电弧溅射利用了高能量的优势,可以形成高质量的薄膜。

PVD技术及其应用在制备平整、致密和均匀的薄膜方面具有非常重要的作用。

物理气相沉积可以应用于生产各种对表面特性有特殊要求的设备和零件,包括线路板、光学元件以及高频电子设备等。

在半导体工业中,PVD技术被广泛应用于微电子器件的制备。

通过控制气压和温度等条件,可制备出各种形状、厚度和化学特性的薄膜。

其制备出来的薄膜可用于制备各种高精度微电子器件,如存储器、传感器、LED显示屏和光纤通信器件等。

同时,在纳米技术领域,PVD技术可以制备出极薄的纳米材料薄膜。

由于这些薄膜厚度只有纳米级别,因此在制备纳米光电设备方面具有很大的应用前景。

例如,PVD技术制备出的具有不同光响应波段的多层纳米结构可以形成多色的光电器件,而这种器件已广泛应用于基于光子学的新型显示器件和光纤通信中。

薄膜的制备技术原理及应用1. 简介薄膜是指在厚度较薄的材料表面形成一层均匀的覆盖物。

在许多领域,薄膜制备技术被广泛应用,如电子器件、光学器件、能源存储等。

本文将介绍薄膜的制备技术原理及其在不同领域的应用。

2. 薄膜制备技术原理2.1 物理气相沉积 (Physical Vapor Deposition, PVD)物理气相沉积是一种将材料从固态直接转变为薄膜状态的制备方法。

其基本原理是在真空环境中,通过蒸发或溅射,将源材料沉积到基底上。

2.1.1 蒸发法 (Evaporation)蒸发法在物理气相沉积中被广泛应用。

源材料首先被加热至其沸点,然后分子经过蒸发,成为气态粒子,最终在基底表面沉积。

2.1.2 溅射法 (Sputtering)溅射法通过将高能量粒子轰击源材料,使其表面原子迅速离开,然后在基底上形成薄膜。

溅射法制备的薄膜通常具有较好的质量和均匀性。

2.2 化学气相沉积 (Chemical Vapor Deposition, CVD)化学气相沉积是一种基于化学反应形成薄膜的制备方法。

其基本原理是在高温和高压条件下,将气态前驱体分解产生反应物,在基底上沉积形成薄膜。

2.2.1 热CVD (Thermal CVD)热CVD是一种常见的化学气相沉积方法,其反应物通常是气态前驱体。

通过调节温度和气体流量,控制反应物在基底上的沉积。

2.2.2 低压CVD (Low Pressure CVD)低压CVD是在低压条件下进行的化学气相沉积方法。

通过控制气体压力和底座温度,可以精确控制反应物的沉积速率和组成。

2.3 溶液法 (Solution Process)溶液法是在液相中形成溶液,然后将溶液沉积到基底上形成薄膜的制备方法。

溶液法制备薄膜成本低、工艺简单,因此在某些领域具有广泛的应用。

2.3.1 染料敏化太阳能电池 (Dye Sensitized Solar Cells, DSSCs)染料敏化太阳能电池是一种利用染料分子吸收光能并将其转化为电能的光电转换装置。

薄膜沉积方法一、引言薄膜沉积方法是一种用于制备薄膜材料的关键技术。

它在电子器件、光学器件、太阳能电池等领域具有广泛的应用。

本文将介绍薄膜沉积方法的原理、分类以及一些常用的技术。

二、薄膜沉积方法的原理薄膜沉积方法是通过将材料原子或分子逐层沉积在基底上,形成具有特定功能和性质的薄膜。

常用的薄膜沉积方法主要有物理气相沉积(PVD)、化学气相沉积(CVD)以及溶液法等。

三、薄膜沉积方法的分类1. 物理气相沉积(PVD)物理气相沉积是利用物理手段将材料蒸发、溅射或者离子轰击后沉积在基底上。

常见的物理气相沉积方法有热蒸发、电子束蒸发、磁控溅射等。

这些方法能够得到高纯度、致密度高的薄膜,但是制备过程中需要高真空环境。

2. 化学气相沉积(CVD)化学气相沉积是利用化学反应将材料原子或分子沉积在基底上。

常见的化学气相沉积方法有热CVD、等离子CVD、低压CVD等。

这些方法能够制备多种材料的薄膜,具有较好的均匀性和控制性。

3. 溶液法溶液法是将溶解有所需材料的溶液倾倒在基底上,通过溶剂的挥发或者化学反应使溶质沉积在基底上。

常见的溶液法有旋涂法、浸渍法、喷雾法等。

这些方法制备简单、成本低,适用于大面积薄膜的制备。

四、常用的薄膜沉积技术1. 热蒸发热蒸发是将材料加热至其沸点,使其蒸发并沉积在基底上。

这种方法适用于蒸发温度较低的材料,如金属薄膜。

2. 磁控溅射磁控溅射是利用高能离子轰击靶材,使其溅射出的原子或分子沉积在基底上。

这种方法能够制备各种材料的薄膜,但需要高真空环境。

3. 化学气相沉积化学气相沉积是通过化学反应将材料原子或分子沉积在基底上。

这种方法可以制备复杂的多层薄膜,并具有较好的控制性和均匀性。

4. 旋涂法旋涂法是将溶解有所需材料的溶液倒在基底上,然后通过高速旋转基底使溶液均匀涂布在基底上。

这种方法适用于制备有机薄膜。

五、总结薄膜沉积方法是制备薄膜材料的重要技术,不同的方法适用于不同的材料和应用领域。

物理气相沉积、化学气相沉积和溶液法是常用的薄膜沉积方法。

物理气相沉积溅射物理气相沉积溅射是一种常用的薄膜制备技术,它广泛应用于微电子、光电子、纳米材料等领域。

本文将从溅射原理、装置结构和应用等方面介绍物理气相沉积溅射技术。

一、溅射原理物理气相沉积溅射是利用高能粒子(通常是离子或中性粒子)轰击固体靶材,使靶材表面发生溅射,形成薄膜的一种工艺。

在溅射过程中,靶材被轰击后,部分表面原子被剥离,并以高能形式沉积在基底表面,最终形成薄膜。

二、装置结构物理气相沉积溅射装置主要包括真空室、靶材、基底、气体供给系统和功率源等组成部分。

真空室用于提供低压环境,以确保薄膜制备过程中的纯净度。

靶材是溅射过程中的重要组成部分,其材料的选择与所需薄膜的性质密切相关。

基底是形成薄膜的载体,其表面质量和平整度对薄膜质量有着重要影响。

气体供给系统用于控制溅射过程中的气氛成分和压力,以调节薄膜的成分和性质。

功率源则为溅射过程提供能量。

三、应用领域物理气相沉积溅射技术在微电子领域有着广泛的应用。

例如,利用物理气相沉积溅射技术可以制备金属薄膜用于制造集成电路中的导线、电极等元件。

此外,物理气相沉积溅射还可用于制备光电子器件中的透明导电薄膜、光栅等元件。

另外,该技术在纳米材料研究中也具有重要作用,可以制备纳米颗粒、纳米线等纳米结构材料。

四、优势和挑战物理气相沉积溅射技术具有多种优势。

首先,它可以制备多种材料的薄膜,包括金属、半导体、氧化物等。

其次,溅射过程中的粒子能量较高,可得到致密的薄膜结构。

此外,溅射技术具有较高的沉积速率和较好的均匀性。

然而,物理气相沉积溅射也面临一些挑战,如靶材损耗、薄膜成分控制和工艺参数优化等。

五、发展趋势物理气相沉积溅射技术在不断发展中,有一些新的趋势值得关注。

首先,随着纳米科技的发展,溅射技术在纳米材料制备方面具有广阔的应用前景。

其次,通过引入新的溅射模式和辅助能源,可以进一步提高薄膜制备的效率和质量。

此外,利用多靶材溅射和反应性溅射等方法,可以实现多组分薄膜的制备,拓宽了溅射技术的应用范围。