第一章:叶片结构和强度计算

- 格式:ppt

- 大小:9.14 MB

- 文档页数:114

汽轮机叶片强度计算汽轮机叶片强度计算与分析李小敏杨林君万茜尤鸿燕龚晓庆几个概念转子:气轮机的转动部分,包括叶片,叶轮,主轴及联轴器等.静子:包括汽缸,汽缸法兰,法兰螺栓和隔板等;静应力:稳定工况下不随时间变化的应力;动应力:周期性激振力引起的振动应力,其大小和方向都随时间变化;静强度校核:考虑材料在各种温度下的屈服极限,蠕变极限,和持久强度极限; 动强度校核:此处仅限于零件自振频率和激振力频率计算及安全性校核;叶片静应力计算重要性电站汽轮机叶片,特别是大型汽轮机动叶片,所处的工况条件及环境极为恶劣,主要表现在应力状态,工作温度,环境介质等方面.汽轮机在工作过程中,动叶片承受着最大的静应力及交变应力,静应力主要是转子旋转时作用在叶片上的离心力所引起的拉应力,叶片愈长,转子的直径及转速愈大,其拉应力愈大.此外,由于蒸汽流的压力作用还产生弯曲应力和扭力,叶片受激振力的作用会产生强迫振动; 当强迫振动的频率与叶片自振频率相同时即引起共振,振幅进一步加大,交变应力急剧增加,最终导至疲劳断裂.叶片静强度计算离心应力计算1,等截面叶片的离心应力计算根部截面的离心力Fc最大等截面叶片根部截面的离心应力最大2,变截面叶片的离心应力计算对于径高比的级,常把其叶片设计成变截面扭叶片.采用变截面是为了降低叶型截面上的离心应力.蒸汽弯曲应力计算(1)等截面叶片弯曲应力计算蒸汽作用在每个叶片上的圆周力和轴向作用力与分别为根部截面点上的最大弯曲应力分别为(2)扭叶片弯曲应力计算因这蒸汽参数和截面面积沿叶高变化,故必须计算出蒸汽弯曲应力沿叶高的变化规律,然后对最大弯曲应力的截面进行强度校核.气轮机转子静强度安全性判别转子静强度安全性判别就是根据零件受力分析,计算出危险截面的静应力或相当应力,再与材料的许用应力相比较,从而判别出静强度是否安全.其判别因子有:1.许用应力 . 它是根据材料的机械性能和安全系数确定的.若叶片及其附件的工作温度不同,则静强度校核的标准也不同,一般以材料蠕变温度为分界线.2.安全系数. 安全系数的选取与许多因素有关,入应力计算式的精确程度,材料的不均匀性等.叶片动应力计算的重要性叶片是汽轮机及其它叶轮机械的重要零部件,由于结构,安装,运行的因素,叶片在运行过程中将不可避免地受到激振力的作用.而且,叶片一般工作在不正常,跨音速及粘性的流场中,动叶片承受各种激振源产生的激振力作用,叶片在激振力作用下可能发生强迫共振而产生相当大的动应力.各种叶片事故的统计分析表明,叶片损坏大多数是由于叶片振动产生的动应力过大所致.为了保证叶片设计的可靠性,提高叶片的安全性,必须对汽轮机叶片进行动应力分析.叶片动强度叶片动强度概念运行实践证明:汽轮机叶片除了承受静压力外,还受到因气流不均匀产生的激振力作用.该力是由结构因素,制造和安装误差及工况变化等原因引起的.对旋转的叶片来说,激振力对叶片的作用是周期性的,导致叶片振动,所以叶片是在振动状态下工作的.当叶片的自振频率等于脉冲激振力频率或为其整数倍时,叶片发生共振,振幅增大,并产生很大的交变动应力.为保证叶片安全工作,必须研究激振力和叶片振动特性,以及叶片在动应力作用下的承载能力等问题,这些属于叶片动强度范畴.叶片动强度计算-谐响应分析方法用有限元方法对汽轮机叶片进行模型简化,采用模态分析法计算出结构的模态振型,然后用谐响应分析方法对其进行动应力分析,计算结构的动位移及动应力. 任何持续的周期载荷将在结构系统中产生持续的周期响应(谐响应).谐响应分析是用于确定线性结构在承受随时间按正弦(简谐)规律变化的载荷时的稳态响应的一种技术.分析的目的是计算出结构在一定频率范围下的响应并得到响应值对频率的曲线.从这些曲线上可以找到" 峰值"响应,并进一步观察峰值频率对应的应力.该技术只计算结构的稳态受迫振动,而不考虑发生在激励开始时的瞬态振动.谐响应分析使设计人员能预测结构的持续动力特性,从而使设计人员能够验证其设计能否成功地克服共振,疲劳,及其它受迫振动引起的有害效果.用模态叠加的谐响应分析法计算叶片动应力的步骤(1)计算叶片的动频;(2)由模态叠加的谐响应分析计算叶片位移的动态响应;(3)由扩展分析计算叶片应力的动态响应,求得叶片的动应力.叶片动强度计算-激振力汽轮机在运行中,由于叶片的一般工作环境是不定常,跨音速及粘性的流场,因此,常在各种激振源产生的激振力作用下产生强迫振动,其中动应力过大是导致叶片损坏的主要原因,而激振因子Sk和叶片阻尼特性是决定动应力大小的重要因素. 激振因子表示叶片所处汽流场的不均匀性,即表示汽流激振力的大小.关于激振因子的估算方法及大概取值范围在许多文献中都可见到,但都只是估算或略取. 激振因子的计算公式及估取方法叶片在不均匀的流场中转动时,受周期性的激振力作用而产生受迫振动,现将此作用在叶片上的汽流激振力P沿圆周方向按Feurier级数展开,可得:(1)式中——作用在叶片上的汽流力按时间的平均值ω——汽轮机转子旋转角速度,ω=2πnsk——激振力阶次,对高频激振力代表KZ1,对低频激振力为k=1,2,3…Pk——第k阶激振力幅值Kφk——第k阶激振力相角而激振因子则只要知道激振力分布的具体表达式,通过式(1)就可以确定出激振因子的大小激振力的频率计算以频率高低来分,激振力可分为低频率激振力和高频率激振力两大类.低频激振力频率计算(1)对称激振力fex=kn式中,k=1,2,3……,指一个圆周内的激振力次数;n是动叶的转速,对电站汽轮机,n=50r/s.(2)非对称激振力如喷嘴配汽油两个不通汽弧段彼此相隔π/2角度,动叶以转速n(r/s)旋转,则每秒钟转过2πn弧度,动叶由第一个激振力至第二个激振力所需要的时间为T=1/(4n)即低频激振力频率fex=1/T=4n.高频激振力当气流通过静叶片流道进入动叶片流道时,由于静叶片的出气边有一定厚度,使得静叶后的气流参数(压力,速度等)在该处有所降低,遭成沿切向不均匀的气流场,见图 1 动叶片在不均匀的气流场中旋转,经过静叶出气边时,作用在动叶片上的力突然减少,离开出气边时又突然增大.这样动叶片每经过一个静叶流道,就受到一次激振力的作用.高频激振力(1) 全周进汽的级fex=znn式中,zn是级的喷嘴数,一般zn=40~90(2) 部分进汽的级fex=1/T=znn式中,zn为当量喷嘴数,相当于按部分进汽喷嘴数的节距,把喷嘴片布满全周的喷嘴数.叶片的自振频率的计算单个叶片先用叶片弯曲振动的微分方程计算自振频率再对自振频率理论计算值进行修正(温度修正,叶片根部牢固修正)以上是静频率,考虑离心力的影响,用能量法计算动频率.叶片组等截面叶组B型振动自振频率计算等截面叶组各种振动频率的计算拉筋连接的叶片组自振频率计算调频在运行实践中,可能遇到调频叶片的频率不能满足所需的避开率,这时应对该级叶片的振动频率进行调整.只有叶片频率分散度合格的级,才能进行调频.方法重新安装叶片,改善安装质量增加叶片与围带或拉筋的连接牢固度加大拉筋直径或改用空心拉筋增加拉筋数改变成组叶片数目增设拉筋或围带采用长弧围带叶顶钻孔叶片动强度指标汽轮机叶片除受到静应力作用外,还受到叶片震动是的动应力的作用.评价叶片在静动应力复合作用下的安全性是,必须知道叶片材料在静动应力联合作用下的机械性能.用耐振强度表示叶片材料在静动应力复合作用下的动强度指标,它由材料试验确定.叶片所受的动应力应该小于该工作条件下的耐振强度才安全.对于不调频叶片,对振动频率没有限制,允许在共振下运行,它主要判断动应力是否在许用耐振值内,而调频叶片不允许共振下长期运行.参考文献[1] 沈士一等. 汽轮机原理中国 [2] 李锋季葆华谢浩孟庆集汽轮机叶片激振因子影响因素的分析研究汽轮机技术双月刊 1999 第5期[3] 王江洪齐琰苏辉李劲松电站汽轮机叶片疲劳断裂失效综述汽轮机技术双月刊 1999 第6期[4] 柴山吕凤军孙义冈计算汽轮机叶片动应力的谐响应分析法汽轮机技术双月刊 2002 第5期谢谢观赏!!!。

汽机叶片静强度计算汽机叶片是汽轮机的重要部件之一,其强度计算和分析对于汽轮机的设计和维护都非常关键。

本文将围绕汽机叶片的静强度进行详细介绍和计算。

汽机叶片的构造和作用汽机叶片是一种类似于扇叶形状的部件,通常由高强度的金属材料制成。

汽机叶片通常被安装在汽轮机转子上,其作用是将高速旋转的汽轮机转子的动能转换为静压能。

汽机叶片通常分为静叶和动叶两种,其中静叶主要用于导向汽流,而动叶则用于与汽流进行能量交换。

叶片的形状和大小都对汽轮机的性能和稳定性产生了重大影响。

汽机叶片静强度计算汽机叶片的静强度计算是汽轮机设计和运行维护的重要环节之一。

静强度是指叶片在静止状态下所能承受的最大力量和压力。

在汽机叶片静强度计算中,通常需要考虑以下因素:叶片几何特征叶片的几何特征包括叶片长度、厚度、宽度和角度等,这些参数对于叶片的强度和性能都有较大影响。

在静强度计算中,需要对叶片的这些几何特征进行精准测量和计算。

叶片材料特性汽机叶片通常由高强度金属材料制成,如铁素体、奥氏体不锈钢等。

不同的材料具有不同的强度特性和应变特性,需要在静强度计算中进行精确考虑。

叶片受力情况汽机叶片在静止状态下通常会受到多个方向的力和压力,如轴向力、切向力、径向力和叶片自重等。

在静强度计算中,需要对这些力和压力进行精确的测量和计算。

叶片边缘约束条件汽机叶片在静止状态下,通常会受到边缘约束条件的限制,如侧向约束和端面约束等。

这些约束条件也会对叶片的强度和性能造成影响,在静强度计算中需要进行精确考虑。

叶片屈曲和破坏在汽机叶片静强度计算中,需要进行叶片的屈曲和破坏分析。

叶片的屈曲指的是在极限力量作用下,叶片可能会产生弯曲或扭曲变形。

而叶片的破坏则是指在受到一定程度的力量作用下,叶片可能会出现破坏裂纹或失效现象。

汽机叶片静强度计算实例为了更加直观地展示汽机叶片的静强度计算过程,本文结合一个实例进行详细说明。

假设某汽机叶片的几何特征如下:•叶片长度:200mm•叶片厚度:4mm•叶片宽度:40mm•叶片角度:30度该叶片采用铁素体材料,弹性模量为200GPa,极限抗拉强度为1000MPa。

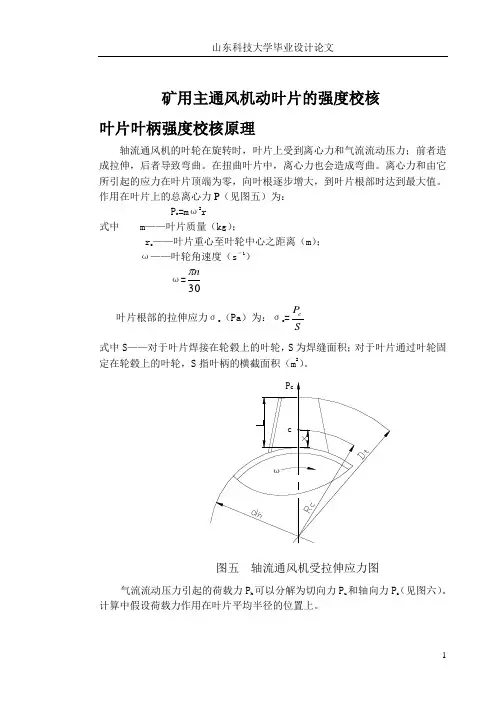

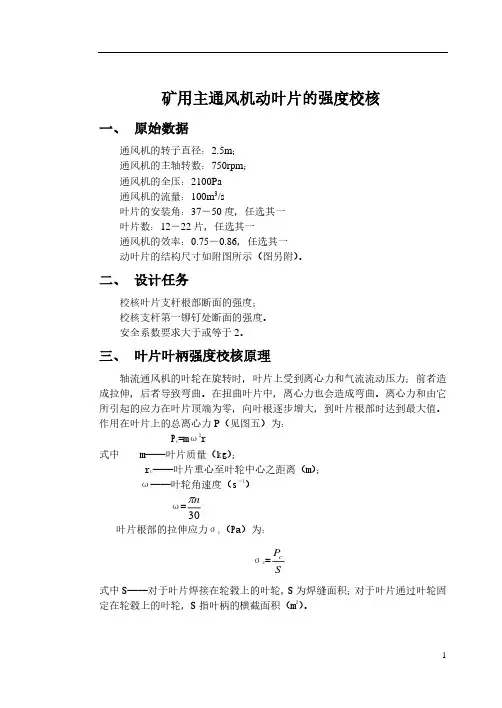

矿用主通风机动叶片的强度校核叶片叶柄强度校核原理轴流通风机的叶轮在旋转时,叶片上受到离心力和气流流动压力;前者造成拉伸,后者导致弯曲。

在扭曲叶片中,离心力也会造成弯曲。

离心力和由它所引起的应力在叶片顶端为零,向叶根逐步增大,到叶片根部时达到最大值。

作用在叶片上的总离心力P (见图五)为:P c =m ω2r式中 m ——叶片质量(kg );r c ——叶片重心至叶轮中心之距离(m );ω——叶轮角速度(s -1)ω=30n 叶片根部的拉伸应力σc (Pa )为:σc =S P c 式中S ——对于叶片焊接在轮毂上的叶轮,S 为焊缝面积;对于叶片通过叶轮固定在轮毂上的叶轮,S 指叶柄的横截面积(m 2)。

ωcP c图6 轴流通风机叶片拉伸计算图图五 轴流通风机受拉伸应力图气流流动压力引起的荷载力P h 可以分解为切向力P u 和轴向力P z(见图六)。

计算中假设荷载力作用在叶片平均半径的位置上。

θpθhω图六 叶片受气流压力分析图切向力P u (N )决定于传动功率、叶片数和叶片平均半径处的圆周速度:P u =msh Zu P 1000 式中 P sh ——轴功率(kW );Z —— 叶片数(个);u m —— 叶片平均半径处的圆周速度(m/s )。

轴向力P z 决定于叶轮产生的静压差、叶片长度和叶片平均半径圆周上的节距:P z =ΔP st lt式中ΔP st ——叶轮产生的静压差(N/m 2);l ——叶片全长(m );t ——叶片平均半径圆周上的节踞荷载力P h (N )就等于切向力P u 和轴向力P z 的合力为: 22z u h P P P +=为了求得气流荷载力P h 引起的弯矩,先要根据叶轮图确定叶片根部截面的法线与圆周切线之间的夹角θh ,以及荷载力P h 与圆周切线之夹角θp ,如图所示。

在叶片长度L 方向上受到的弯矩为:)cos(2p h h h L P M θθ-= 其中 k h θθ-=90 (k θ为叶片安装角) )arctan(u z p P P =θ叶片离心力产生的附加弯距:1PcL Mc = 式中 L1——叶片重心处弦长的10% 。

第一章叶片结构和强度计算叶片是风力发电机的核心组成部分之一,其结构和强度的设计对于风力发电机的性能和安全性至关重要。

本文将介绍叶片的结构和强度计算的基本原理和方法。

一、叶片的结构叶片是风力发电机的转动部分,其结构设计要考虑到受力情况和减小气动阻力等因素。

一般叶片由叶片轴、叶片桁架和托盘等组成。

1.叶片轴:叶片轴是叶片的主轴,承受着叶片所受的扭转力。

其直径和强度需根据风力机的功率和设计风速来确定。

2.叶片桁架:叶片桁架是支撑叶片表面的骨架结构,主要承受气动力和重力。

叶片桁架的设计要考虑到受力情况和材料的强度。

3.托盘:托盘是连接叶片和风力机轴的部分,其承受着叶片受到的拉力和剪力。

托盘的设计和材料的选择将影响叶片的安全性和可靠性。

二、叶片强度计算叶片强度计算是确定叶片结构是否能够承受风力荷载的一项重要任务。

一般叶片强度计算分为静态强度计算和动态强度计算两部分。

1.静态强度计算静态强度计算是指在风力荷载作用下,叶片不发生振动时的强度计算。

静态强度计算主要考虑叶片的抗弯强度和抗剪强度。

抗弯强度计算需要考虑叶片的自重和气动力对叶片产生的弯曲力矩。

弯曲应力可以通过弯曲应力公式计算得到,然后与叶片材料的弯曲强度进行比较,从而确定叶片的抗弯强度。

抗剪强度计算需要考虑叶片的自重和气动力对叶片产生的剪切力。

剪切应力可以通过剪切应力公式计算得到,然后与叶片材料的剪切强度进行比较,从而确定叶片的抗剪强度。

2.动态强度计算动态强度计算是指叶片在风力荷载作用下,发生振动时的强度计算。

动态强度计算主要考虑叶片的自然频率和振动模态。

叶片的自然频率可以通过有限元分析或模态分析得到,然后与设计要求进行比较,从而确定叶片的振动状况。

叶片的振动模态的分析可以通过有限元分析或模态分析得到,振动模态的结果可以用于优化叶片结构和减小振动幅值,提高叶片的工作效率和安全性。

三、叶片强度计算的优化叶片强度计算的优化需要考虑到叶片的结构和材料的优化,以实现叶片的轻量化和高强度设计。

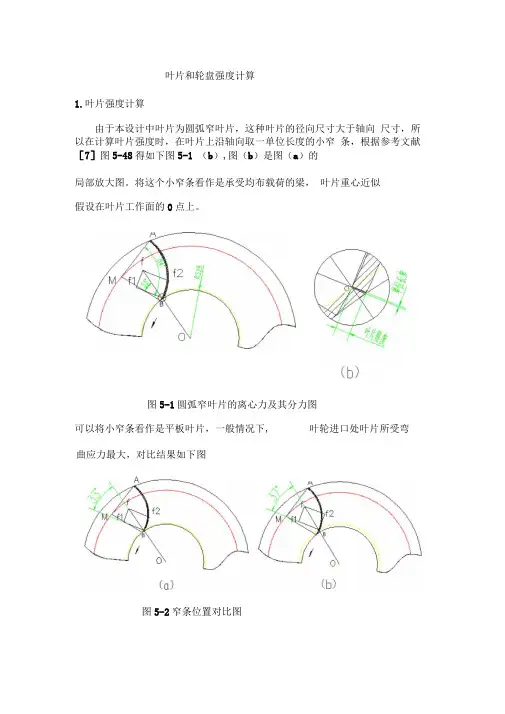

叶片和轮盘强度计算1.叶片强度计算由于本设计中叶片为圆弧窄叶片,这种叶片的径向尺寸大于轴向 尺寸,所以在计算叶片强度时,在叶片上沿轴向取一单位长度的小窄 条,根据参考文献[7]图5-48得如下图5-1 (b ),图(b )是图(a )的局部放大图。

将这个小窄条看作是承受均布载荷的梁, 叶片重心近似图5-1圆弧窄叶片的离心力及其分力图图5-2窄条位置对比图可以将小窄条看作是平板叶片,一般情况下,叶轮进口处叶片所受弯假设在叶片工作面的0点上。

曲应力最大,对比结果如下图由按参考文献[1]式(7-42 )得叶片最大弯曲应力公式为-冷吟EcosP,可见P 值越小,弯曲应力值越大,由此得本设计中叶轮进口处叶片所受弯曲应力最大。

由图5-1测得2—84:P曲R c =0.329m,b = 0.14m叶片与轮盘轮盖的连接为焊接,可以假定叶片为一固定梁。

叶片的离心力f可分解为f1和f2两个分力。

由f2产生的弯曲应力因叶片的抗弯截面模量较大,可忽略不计。

只计算f1产生的弯曲应力即可。

分力f1引起的最大弯曲应力按参考文献[1]式(7-42)得^max已知:叶片厚度6 = 0.008m旋转角速度= 49.74r ads60 60材料的密度P =7.85>d03(kg/m3) 将各值代入上式得2b max = 1X 7.85 咒103X X 0.329 X49.742x cos332 0.008= 6.56咒106(N /m2) 叶片材料选用16Mn低合金钢,屈服点为兀=345勺06Pa,满足要求。

2.轮盘强度计算如图5-3所示由参考文献[1]式(7-54),轮盘的直径D 2 =1.4m ,中间孔的直径D i = 0.64m 选取轮盘厚度6 = 0.008m轮盘的最大应力按参考文献[1]式(7-52)计算码=6500u ;[1 +0.212( D 1)2] D 220 64 2 = 6500% 69.642X [1 +0.212%(行)2]= 32.92xi06(N/m 2)叶片引起的附加应力为% T i KF2 F i轮盘的最大应力为CT =^廿+cr t2 =32.92 X106 +16.43X106 =49.35x106(N/m2)轮盘的材料为Q235A,其屈服点bs=235N/mm23•轮盖的强度计算与轮盘强度计算过程类似,除了轮盖的叶片负荷分配系数K=0.5。

矿用主通风机动叶片的强度校核一、 原始数据通风机的转子直径:2.5m ;通风机的主轴转数:750rpm ;通风机的全压:2100Pa通风机的流量:100m 3/s叶片的安装角:37-50度,任选其一叶片数:12-22片,任选其一通风机的效率:0.75-0.86,任选其一动叶片的结构尺寸如附图所示(图另附)。

二、 设计任务校核叶片支杆根部断面的强度;校核支杆第一铆钉处断面的强度。

安全系数要求大于或等于2。

三、 叶片叶柄强度校核原理轴流通风机的叶轮在旋转时,叶片上受到离心力和气流流动压力;前者造成拉伸,后者导致弯曲。

在扭曲叶片中,离心力也会造成弯曲。

离心力和由它所引起的应力在叶片顶端为零,向叶根逐步增大,到叶片根部时达到最大值。

作用在叶片上的总离心力P (见图五)为:P c =m ω2r式中 m ——叶片质量(kg );r c ——叶片重心至叶轮中心之距离(m );ω——叶轮角速度(s -1)ω=30n叶片根部的拉伸应力σc (Pa )为:σc =SP c 式中S ——对于叶片焊接在轮毂上的叶轮,S 为焊缝面积;对于叶片通过叶轮固定在轮毂上的叶轮,S 指叶柄的横截面积(m 2)。

气流流动压力引起的荷载力P h可以分解为切向力P u和轴向力P z(见图六)。

P u =m shZu P1000式中 P sh ——轴功率(kW );Z —— 叶片数(个);u m —— 叶片平均半径处的圆周速度(m/s )。

轴向力P z 决定于叶轮产生的静压差、叶片长度和叶片平均半径圆周上的节距:P z =ΔP st lt式中ΔP st ——叶轮产生的静压差(N/m 2);l ——叶片全长(m );t ——叶片平均半径圆周上的节踞荷载力P h (N )就等于切向力P u 和轴向力P z 的合力为: 22z u h P P P +=为了求得气流荷载力P h 引起的弯矩,先要根据叶轮图确定叶片根部截面的法线与圆周切线之间的夹角θh ,以及荷载力P h 与圆周切线之夹角θp ,如图所示。

风机叶片的原理、结构和运行维护潘东浩第一章 风机叶片报涉及的原理第一节 风力机获得的能量一. 气流的动能 E=21mv 2=21ρSv 3式中 m------气体的质量S-------风轮的扫风面积,单位为m 2v-------气体的速度,单位是m/sρ------空气密度,单位是kg/m 3E ----------气体的动能,单位是W二. 风力机实际获得的轴功率P=21ρSv 3C p式中 P--------风力机实际获得的轴功率,单位为W ;ρ------空气密度,单位为kg/m 3;S--------风轮的扫风面积,单位为m 2;v--------上游风速,单位为m/s.C p ---------风能利用系数三. 风机从风能中获得的能量是有限的,风机的理论最大效率η≈0.593即为贝兹(Betz )理论的极限值。

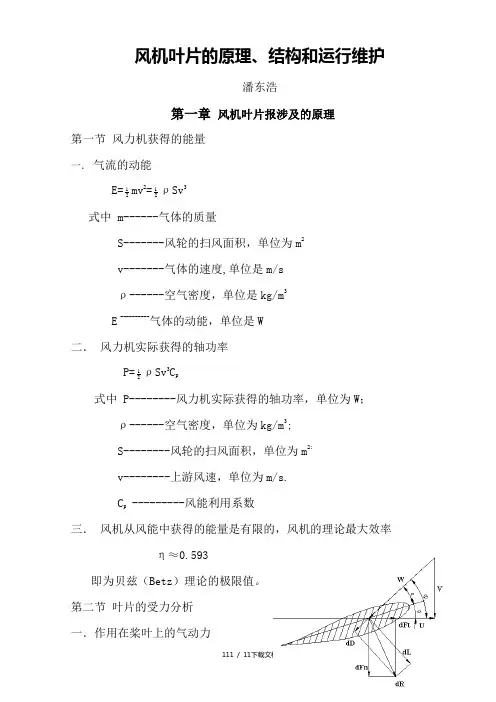

第二节 叶片的受力分析一.作用在桨叶上的气动力上图是风轮叶片剖面叶素不考虑诱导速度情况下的受力分析。

在叶片局部剖面上,W 是来流速度V 和局部线速度U 的矢量和。

速度W 在叶片局部剖面上产生升力dL 和阻力dD ,通过把dL 和dD 分解到平行和垂直风轮旋转平面上,即为风轮的轴向推力dFn 和旋转切向力dFt 。

轴向推力作用在风力发电机组塔架上,旋转切向力产生有用的旋转力矩,驱动风轮转动。

上图中的几何关系式如下:U V WΦ=θ+αdFn=dDsin Φ+dLcos ΦdFt=dLsin Φ-dDcos ΦdM=rdFt=r(dLsin Φ-dDcos Φ)其中,Φ为相对速度W 与局部线速度U (旋转平面)的夹角,称为倾斜角;θ为弦线和局部线速度U (旋转平面)的夹角,称为安装角或节距角;α为弦线和相对速度W 的夹角,称为攻角。

二.桨叶角度的调整(安装角)对功率的影响。

(定桨距)改变桨叶节距角的设定会影响额定功率的输出,根据定桨距风力机的特点,应当尽量提高低风速时的功率系数和考虑高风速时的失速性能。

螺旋叶片制作与计算公式螺旋叶片是一种常见的机械零件,广泛应用于风力发电机、离心风机、离心泵等设备中。

螺旋叶片的设计和制作对于设备的性能和效率有着重要的影响。

本文将介绍螺旋叶片的制作工艺和计算公式,帮助读者更好地了解螺旋叶片的设计和制作过程。

螺旋叶片的制作工艺。

螺旋叶片的制作工艺通常包括以下几个步骤,材料选择、设计、加工和装配。

首先是材料选择。

螺旋叶片通常采用金属材料制作,如铝合金、不锈钢等。

材料的选择需要考虑到叶片的使用环境和工作条件,以确保叶片具有足够的强度和耐腐蚀性能。

其次是设计。

螺旋叶片的设计需要考虑到叶片的形状、尺寸和叶片间的角度等因素。

设计过程中需要进行流体力学分析,以确定最优的叶片形状和结构,以确保叶片在工作时具有良好的气动性能和稳定性。

接下来是加工。

螺旋叶片的加工通常采用数控机床进行精密加工,以确保叶片的形状和尺寸精度。

加工过程中需要注意控制加工参数,以确保叶片的表面光滑度和精度。

最后是装配。

螺旋叶片通常需要与其他部件组装在一起,如风力发电机的转子、离心风机的叶轮等。

在装配过程中需要注意叶片与其他部件的配合精度和稳固性,以确保整个设备的性能和可靠性。

螺旋叶片的计算公式。

螺旋叶片的设计和计算涉及到流体力学、结构力学等多个领域的知识。

下面将介绍一些常用的螺旋叶片计算公式,帮助读者更好地理解螺旋叶片的设计和计算过程。

1. 叶片的气动力计算公式。

叶片的气动力是指叶片在空气中运动时受到的气动力的大小和方向。

通常可以采用以下公式进行计算:F = 0.5 ρ V^2 A Cd。

其中,F表示叶片受到的气动力大小,ρ表示空气密度,V表示叶片的运动速度,A表示叶片的受力面积,Cd表示叶片的阻力系数。

2. 叶片的结构强度计算公式。

叶片在工作时需要承受来自气动力和离心力的作用,因此需要具有足够的结构强度。

通常可以采用以下公式进行计算:σ = M c / I。

其中,σ表示叶片的应力,M表示叶片上的弯矩,c表示叶片的截面矩,I表示叶片的惯性矩。

叶片抗弯抗扭强度计算公式引言。

在航空航天工程和风能利用等领域,叶片是非常重要的组成部分。

叶片的抗弯抗扭强度是评估其结构性能的重要指标。

本文将介绍叶片抗弯抗扭强度的计算公式及其应用。

叶片抗弯抗扭强度计算公式。

叶片的抗弯抗扭强度可以通过以下公式进行计算:\[ \tau_{max} = \sqrt{\left(\frac{M_{max}}{I}\right)^2 +\left(\frac{T_{max}}{J}\right)^2} \]在该公式中,\( \tau_{max} \)表示叶片的最大应力,\( M_{max} \)表示叶片的最大弯矩,\( I \)表示叶片的惯性矩,\( T_{max} \)表示叶片的最大扭矩,\( J \)表示叶片的极惯性矩。

叶片的最大弯矩和最大扭矩可以通过叶片工作条件和设计参数进行计算。

叶片的惯性矩和极惯性矩则可以通过叶片的几何形状和材料性质进行计算。

将这些参数代入上述公式,即可得到叶片的抗弯抗扭强度。

公式应用。

叶片抗弯抗扭强度的计算公式可以用于评估叶片的结构合理性和安全性。

通过对叶片的工作条件和设计参数进行分析,可以计算出叶片在工作状态下的最大应力,从而评估叶片的结构是否满足设计要求。

叶片抗弯抗扭强度的计算公式还可以用于叶片材料的选择和叶片结构的优化设计。

通过对不同材料和结构方案进行计算和比较,可以找到最优的叶片材料和结构,从而提高叶片的抗弯抗扭性能,延长叶片的使用寿命。

除此之外,叶片抗弯抗扭强度的计算公式还可以用于叶片的损伤分析和寿命预测。

通过对叶片的工作条件和损伤情况进行分析,可以计算出叶片的实际应力情况,从而评估叶片的寿命和损伤程度,为叶片的维护和更新提供依据。

结论。

叶片抗弯抗扭强度的计算公式是评估叶片结构性能的重要工具。

通过对叶片的工作条件和设计参数进行分析,可以计算出叶片的抗弯抗扭强度,从而评估叶片的结构合理性和安全性。

该公式还可以用于叶片材料的选择和叶片结构的优化设计,以及叶片的损伤分析和寿命预测。