直齿轮与锥齿轮计算

- 格式:xls

- 大小:158.00 KB

- 文档页数:3

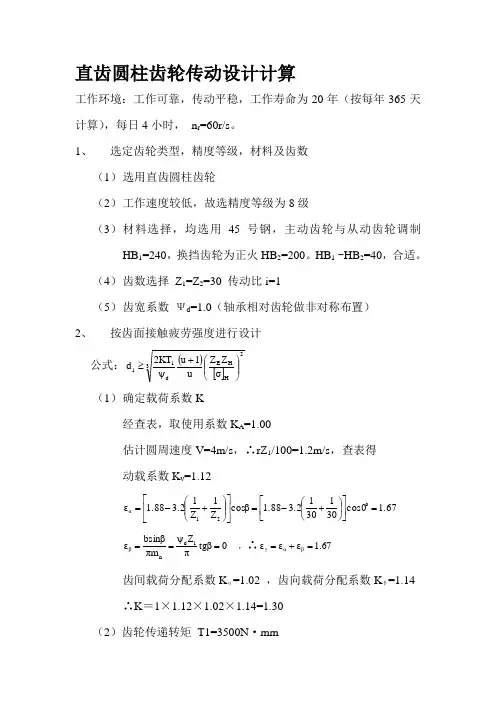

直齿圆柱齿轮传动设计计算工作环境:工作可靠,传动平稳,工作寿命为20年(按每年365天计算),每日4小时, n r =60r/s 。

1、 选定齿轮类型,精度等级,材料及齿数(1) 选用直齿圆柱齿轮(2) 工作速度较低,故选精度等级为8级(3) 材料选择,均选用45号钢,主动齿轮与从动齿轮调制HB 1=240,换挡齿轮为正火HB 2=200。

HB 1 -HB 2=40,合适。

(4) 齿数选择 Z 1=Z 2=30 传动比i=1(5) 齿宽系数 Ψd =1.0(轴承相对齿轮做非对称布置)2、 按齿面接触疲劳强度进行设计公式:()[]32H H E d 11σZ Z u 1u ψ2KT d ⎪⎪⎭⎫ ⎝⎛+≥ (1) 确定载荷系数K经查表,取使用系数K A =1.00估计圆周速度V=4m/s ,∴rZ 1/100=1.2m/s ,查表得 动载系数K v =1.121.67cos03013013.21.88cos βZ 1Z 13.21.88εo 21α=⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛+-=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+-= 0tg βπZ ψm πbsin βε1d n β=== ,∴67.1εεεβαγ=+= 齿间载荷分配系数K α=1.02 ,齿向载荷分配系数K β=1.14 ∴K =1×1.12×1.02×1.14=1.30(2)齿轮传递转矩 T1=3500N ·mm(3)区域系数Z H =2.5(4)弹性影响系数Z E =189.8 MPa(5)接触疲劳极限应力σHlim1=590Mpa , σHlim2=470MPa(6)应力循环次数N 1= N 2=60n r L h =60×60×20×365×4=1.05×108(7)寿命系数K HN1 =K HN2=1(不允许有点蚀)(8)计算接触疲劳需用应力,去失效概率为1%,安全系数S=1[σ]H1= σHlim 1 K HN1=590MPa [σ]H2= σHlim 2 K HN2=470MPa∴取[σ]H =470MPa(9)计算齿轮分度圆直径d1())(=mm 41.264702.5189.81111.03.135002d 321⎪⎭⎫ ⎝⎛⨯+⨯⨯≥ (10)计算圆周速度v=πn 1d 1/(60×1000)=3.14×26.47×60/(60×1000)=0.0832m/s ≠4m/s所以需要修正20.130.112.1035.1K K K K'v 'v =⨯== (m m )78.521.301.2047.26K K d d 33'1'1=⨯==(11)计算模数 m=11z d '=3078.25=0.86 取m=1 (12)计算中心距 a=m ( Z 1 + Z 2 )/ 2 =30mm(13)计算分度圆直径d 1=mz 1=30mm d 2=mz 2=30mm(14)计算齿轮宽度 b=Ψd d 1 =30mm3、校核齿根弯曲疲劳强度⎪⎪⎩⎪⎪⎨⎧≤==≤=F2Sa1Fa1Sa2Fa2F1εSa2Fa2n 11F2F1εSa1Fa1n 11F1]σ[Y Y Y Y σY Y Y m bd 2KT σ]σ[Y Y Y m bd 2KT σ(1) 重合度系数 εY =0.25+a ε75.0=0.7(2) 齿形系数 F a 1Y =Fa2Y =2.5(3) 应力修正系数 Sa1Y =Sa2Y =1.63(4) 弯曲疲劳极限应力及寿命系数σFlim1=450MPa σFlim2=390MPaK FN1=K FN2=1(5) 计算弯曲疲劳许用应力,取失效概率为1%,安全系数S=1[σ]H1= σHlim 1 K HN1=450MPa [σ]H2= σHlim 2 K HN2=390MPa(6) 计算⎪⎩⎪⎨⎧=<=<⨯⨯⨯⨯⨯⨯⨯=MPa 390]σ[MPa 84.28σσMPa 450]σ[MPa 84.2863.17.05.21303035001.32σF2F1F2F1F1=== ∴满足强度需要锥齿轮的设计计算一.锥齿轮尺寸计算1.选择材料和精度等级1)小锥齿轮选用45调制处理,HB1=240 HBS;大锥齿轮选用45 正火处理,HB2=200HBS;HB1-HB2=40 HBS 合适2).精度等级选为8级。

锥齿轮径向力计算公式

锥齿轮径向力的计算公式如下:

Frad = Ftan + Fper

其中,Frad表示锥齿轮的径向力,Ftan表示锥齿轮的切向力,Fper表示锥齿轮的法向力。

切向力(Ftan)的计算公式如下:

Ftan = T/ρ

其中,T表示传递给锥齿轮的转矩,ρ表示车轮与锥齿轮接触

点的半径。

法向力(Fper)的计算公式如下:

Fper = Fr*sinα/sin(β+α)

其中,Fr表示传递给锥齿轮的轴向力,α表示动压角,β表示

锥齿轮带角。

需要注意的是,以上公式仅适用于理想条件下的计算,实际情况中可能会受到摩擦、弯曲等因素的影响,导致计算结果可能会有一定偏差。

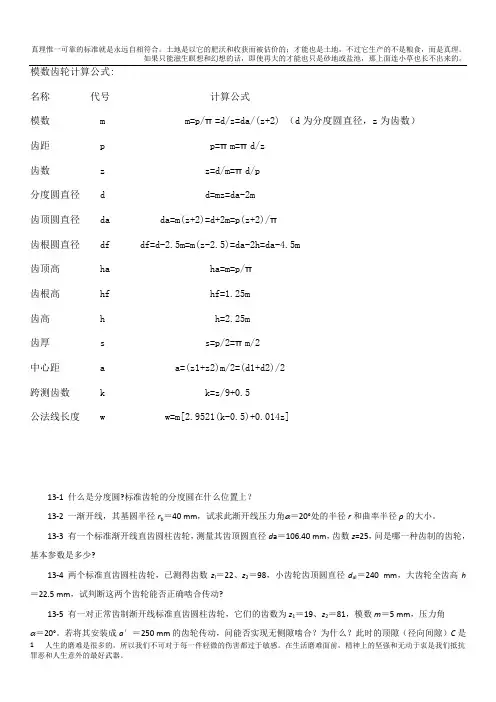

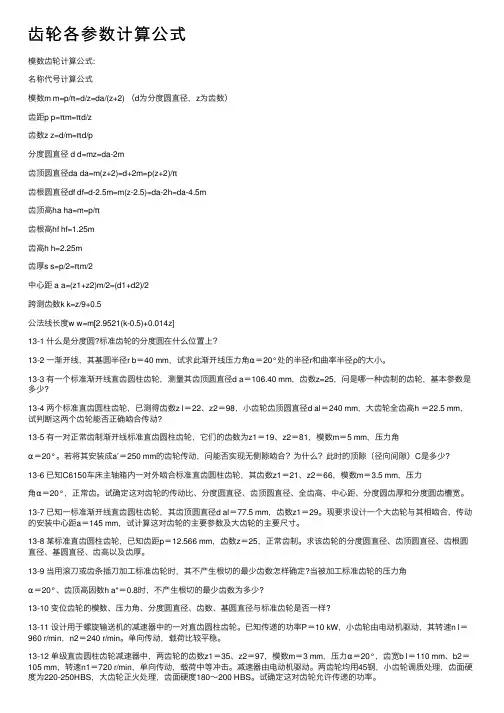

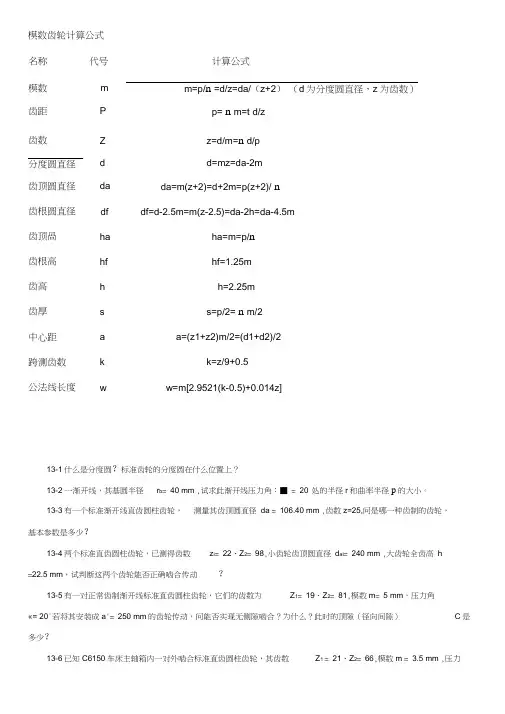

模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角α=20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h =22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角α=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

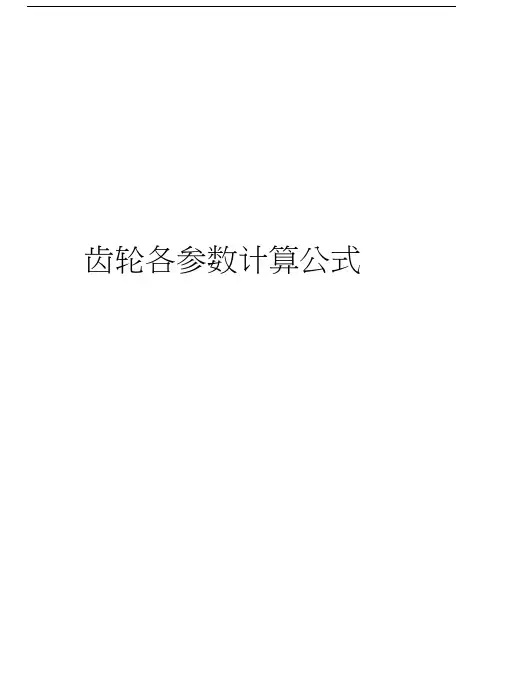

齿轮各参数计算公式13-1什么是分度圆?标准齿轮的分度圆在什么位置上? 13-2 一渐开线,其基圆半径r b = 40 mm ,试求此渐开线压力角 =20。

处的半径r 和曲率半径p的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径 da = 106.40 mm ,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4两个标准直齿圆柱齿轮,已测得齿数 z i = 22、z 2 = 98,小齿轮齿顶圆直径d ai = 240 mm ,大 齿轮全齿高h = 22.5 mm ,试判断这两个齿轮能否正确啮合传动 ?名称 代号 计算公式 模数 m m=p/n =d/z=da/(z+2)(d 为分度圆直径齿距 P p= n m=t d/z 齿数 z z=d/m=n d/p 分度圆直径 d d=mz=da-2m齿顶圆直径 da da=m(z+2)=d+2m=p(z+2)/ n 齿根圆直径 df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶咼 ha ha=m=p/n 齿根高 hf hf=1.25m齿高 h h=2.25m 齿厚 s s=p/2= n m/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数 k k=z/9+0.5公法线长度ww=m[2.9521(k-0.5)+0.014z]模数齿轮计算公式 ,z 为齿数)13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z i = 19、Z2 = 81,模数m= 5 mm,压力角=20°若将其安装成a' = 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2 = 66,模数m =3.5 mm,压力角 =20°正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

齿轮各参数计算公式模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶⾼ha ha=m=p/π齿根⾼hf hf=1.25m齿⾼h h=2.25m齿厚s s=p/2=πm/2中⼼距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 ⼀渐开线,其基圆半径r b=40 mm,试求此渐开线压⼒⾓α=20°处的半径r和曲率半径ρ的⼤⼩。

13-3 有⼀个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪⼀种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,⼩齿轮齿顶圆直径d al=240 mm,⼤齿轮全齿⾼h =22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有⼀对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压⼒⾓α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现⽆侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内⼀对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压⼒⾓α=20°,正常齿。

试确定这对齿轮的传动⽐、分度圆直径、齿顶圆直径、全齿⾼、中⼼距、分度圆齿厚和分度圆齿槽宽。

13-7 已知⼀标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

模数齿轮计算公式名称代号计算公式模数m m=p/n =d/z=da/(z+2)(d为分度圆直径,z为齿数)齿距P p= n m=t d/z齿数Z z=d/m=n d/p分度圆直径d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/ n齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶咼ha ha=m=p/n齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2= n m/2中心距a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b= 40 mm ,试求此渐开线压力角:■ = 20°处的半径r和曲率半径p的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径da = 106.40 mm ,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4两个标准直齿圆柱齿轮,已测得齿数z i= 22、Z2= 98,小齿轮齿顶圆直径d ai= 240 mm ,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为Z1= 19、Z2= 81,模数m= 5 mm,压力角«= 20°若将其安装成a'= 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2= 66,模数m = 3.5 mm ,压力角□= 20°正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d ai= 77.5 mm,齿数z1=29。

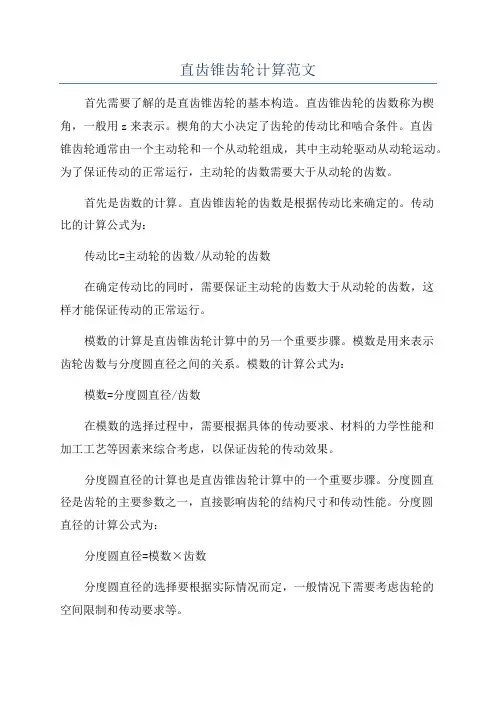

直齿锥齿轮计算范文首先需要了解的是直齿锥齿轮的基本构造。

直齿锥齿轮的齿数称为楔角,一般用z来表示。

楔角的大小决定了齿轮的传动比和啮合条件。

直齿锥齿轮通常由一个主动轮和一个从动轮组成,其中主动轮驱动从动轮运动。

为了保证传动的正常运行,主动轮的齿数需要大于从动轮的齿数。

首先是齿数的计算。

直齿锥齿轮的齿数是根据传动比来确定的。

传动比的计算公式为:传动比=主动轮的齿数/从动轮的齿数在确定传动比的同时,需要保证主动轮的齿数大于从动轮的齿数,这样才能保证传动的正常运行。

模数的计算是直齿锥齿轮计算中的另一个重要步骤。

模数是用来表示齿轮齿数与分度圆直径之间的关系。

模数的计算公式为:模数=分度圆直径/齿数在模数的选择过程中,需要根据具体的传动要求、材料的力学性能和加工工艺等因素来综合考虑,以保证齿轮的传动效果。

分度圆直径的计算也是直齿锥齿轮计算中的一个重要步骤。

分度圆直径是齿轮的主要参数之一,直接影响齿轮的结构尺寸和传动性能。

分度圆直径的计算公式为:分度圆直径=模数×齿数分度圆直径的选择要根据实际情况而定,一般情况下需要考虑齿轮的空间限制和传动要求等。

基本齿宽的计算是直齿锥齿轮计算中的另一个重要内容。

基本齿宽是啮合的关键参数之一,决定了齿轮的传动应力和齿轮轴向长度。

基本齿宽的计算公式为:基本齿宽= 2 × 齿数× 模数× cos(齿轮啮合角)齿轮啮合角是指齿轮啮合时两个齿轮齿面的夹角,一般由传动比和齿轮类型来确定。

重合度是指两个齿轮齿槽重叠的部分。

重合度的选择要根据具体的传动要求和齿轮运行条件来确定,一般情况下取值在0.1-0.3之间。

齿轮啮合角的计算需要根据传动比和齿数来确定,一般情况下可以通过齿轮啮合角表来选择合适的数值。

总结来说,直齿锥齿轮的计算涉及多个参数和方面,包括齿数、模数、分度圆直径、基本齿宽、重合度和齿轮啮合角等。

通过合理选择和计算这些参数,可以设计出满足传动要求和实际应用的直齿锥齿轮。

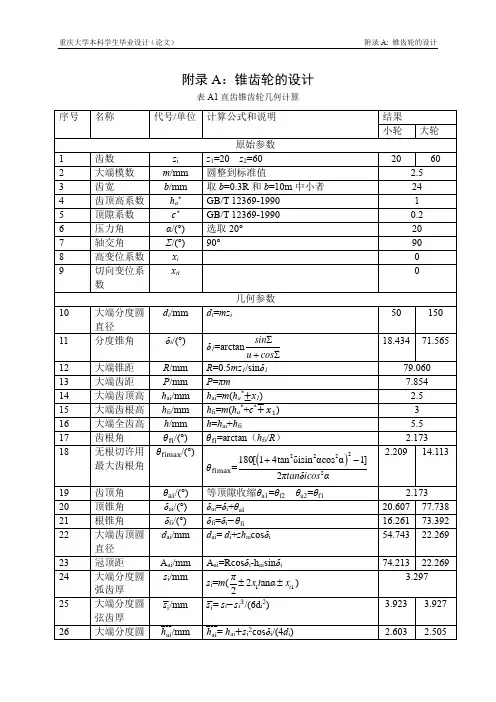

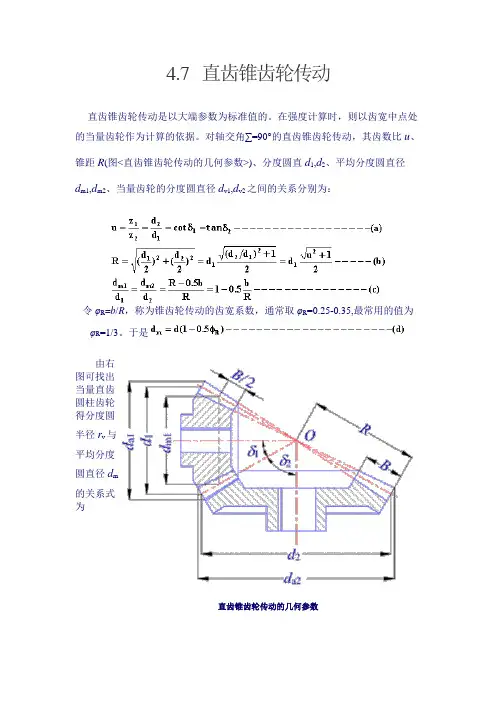

4.7 直齿锥齿轮传动直齿锥齿轮传动是以大端参数为标准值的。

在强度计算时,则以齿宽中点处的当量齿轮作为计算的依据。

对轴交角∑=90°的直齿锥齿轮传动,其齿数比u、锥距R(图<直齿锥齿轮传动的几何参数>)、分度圆直d1,d2、平均分度圆直径d m1,d m2、当量齿轮的分度圆直径d v1,d v2之间的关系分别为:令φR=b/R,称为锥齿轮传动的齿宽系数,通常取φR=0.25-0.35,最常用的值为φR=1/3。

于是由右图可找出当量直齿圆柱齿轮得分度圆半径r v与平均分度圆直径d m的关系式为直齿锥齿轮传动的几何参数现以m m表示当量直齿圆柱齿轮的模数,亦即锥齿轮平均分度圆上轮齿的模数(简称平均模数),则当量齿数z v为显然,为使锥齿轮不至发生根切,应使当量齿数不小于直齿圆柱齿轮的根切齿数。

另外,由式(d) 极易得出平均模数m m和大端模数m的关系为一、直齿圆锥齿轮的背锥及当量齿数为了便于设计和加工,需要用平面曲线来近似球面曲线,如下图。

OAB为分度圆锥,和为轮齿在球面上的齿顶高和齿根高,过点A作直线AO1⊥AO,与圆锥齿轮轴线交于点O1,设想以OO1为轴线,O1A为母线作一圆锥O1AB,称为直齿圆锥齿轮的背锥。

由图可见A、B 附近背锥面与球面非常接近。

因此,可以用背锥上的齿形近似地代替直齿圆锥齿轮大端球面上的齿形。

从而实现了平面近似球面。

将背锥展成扇形齿轮,它的参数等于圆锥齿轮大端的参数,齿数就是圆锥齿轮的实际齿数。

将扇形齿轮补足,则齿数增加为。

这个补足后的直齿圆柱齿轮称为当量齿轮,齿数称为当量齿数。

其中当量齿数的用途:1.仿形法加工直齿圆锥齿轮时,选择铣刀的号码。

2.计算圆锥齿轮的齿根弯曲疲劳强度时查取齿形系数。

标准直齿圆锥齿轮不发生根切的最少齿数与当量齿轮不发生根切的最少齿数的关系:二、直齿圆锥齿轮的几何尺寸标准直齿圆锥齿轮机构的几何尺寸计算公式名称代号计算公式小齿轮大齿轮分度圆锥角齿顶高齿根高分度圆直径齿顶圆直径齿根圆直径距齿顶角(收缩顶隙传动)齿根角分度圆齿厚顶隙当量齿数顶锥角收缩顶隙传动等顶隙传动根锥角当量齿轮分度圆半径当量齿轮顶圆半径当量齿轮齿顶压力角重合度齿宽三、直齿圆锥齿轮传动的受力分析和强度计算1、受力分析在齿宽中点节线处的法向平面内,法向力可分解为三个分力:圆周力、径向力和轴向力。

锥齿轮详细计算计算名称代号参数区单位齿型弧齿注:直齿输⼊ 1,弧齿输⼊ 0 或不输⼊。

⼩轮旋向左旋注:左旋输⼊ L,右旋输⼊ R⼤轮旋向右旋⼩轮齿数Z1⼤轮齿数Z2⼤端端⾯模数m8404传动⽐i5法向压⼒⾓αn20度轴交⾓Σ中点螺旋⾓βm 35度切向变位系数x s1齿宽参考值b 024.5毫⽶⾼度变位系数x h1齿宽实际值b18毫⽶18第Ⅰ公差组精度等级6全齿⾼系数x 1.888第Ⅱ公差组精度等级6⼯作齿⾼系数x w 1.7第Ⅲ公差组精度等级6全齿⾼h 7.552最⼩法向侧隙种类H ⼯作齿⾼hw6.8法向侧隙公差种类H 齿数⽐u 5⼩轮基准端⾯直径极限值23毫⽶H ⼩轮基准端⾯直径23毫⽶H⼤轮基准端⾯直径极限值154毫⽶⼤轮基准端⾯直径136毫⽶最⼩法向侧隙jn min 0毫⽶最⼤法向侧隙jn max 0.155毫⽶注:如果侧隙不合适,可重新选择最⼩法向侧隙种类、法向侧外锥距Ra 81.5843毫⽶⼑盘名义直径选定值Dc152.4重合度ε总2.068ε纵向0.958ε端⾯1.109⼤端螺旋⾓βa 0.671164弧度38.4548486度38.2717⼩端螺旋⾓βi0.55659弧度31.89024505度31.5325材质代码3说明:0—不计算承载能⼒, 1—合⾦钢渗碳淬⽕, 2—调质3—合⾦钢调质, 4—碳钢调质或正⽕, 5—氮化引⽤标准:GB11365--89 锥齿轮和准双曲⾯齿轮精度, GB10062--88 锥齿轮承载能⼒计算⽅法主要参考书⽬:《齿轮⼿册》上、下册,《机床设计⼿册》 2 上册,《复杂⼑具设计⼿册》下册注意:本程序有“单变量求解”,应从⼯具--选项--重新计算中设置反复操作,最多迭代次数10000,最⼤误差0.0001。

说明:请在兰⾊框中输⼊已定或初定数据(黄⾊框中为判断或参考数据)。

输出数据在最后列表,可单独打印。

备注锥齿轮传动设计计算说明:本程序适⽤于直齿锥齿轮及 GLEASON 齿制、⼩齿轮齿数⼤于或等于 12 的弧齿锥齿轮(包括零度锥齿轮)。

锥齿轮减速比计算公式

锥齿轮减速比是指通过锥齿轮传动系统实现的输入轴和输出

轴速度之比。

具体的计算公式可以根据不同的减速机构类型来

确定。

1.锥齿轮斜齿轮减速机减速比计算公式:

减速比=Ω2/Ω1=tan(α2)/tan(α1)

其中,Ω1为输入轴转速,Ω2为输出轴转速,α1为输入轴

的压力角,α2为输出轴的压力角。

2.锥齿轮直齿轮减速机减速比计算公式:

减速比=Ω2/Ω1=Z2/Z1

其中,Ω1为输入轴转速,Ω2为输出轴转速,Z1为输入轴

的齿数,Z2为输出轴的齿数。

需要注意的是,计算公式中的转速应该是单位时间内的转速,通常以每分钟(rpm)或每秒(rad/s)来表示;压力角是齿轮齿廓与齿轮齿面接触线夹角,是与齿的斜率有关的一个参数;

齿数是指齿轮上的齿的个数。

根据以上计算公式,可以根据具体的减速机构类型和相应的

参数来计算锥齿轮减速比。

锥齿轮传动计算卡编号:16

(弧齿锥齿轮)

产品型号:订货号:10026

零件件号:①ZCZ②11135

计算人 :计算日期:

注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目①小轮②大轮

几何参数:

旋 向右 旋左 旋

齿数Z2436

大端端面模数m7毫米

轴交角Σ90度

法向压力角αn20度

中 点 螺 旋 角βm35度

齿宽b47毫米

全齿高系数x t 1.888

工作齿高系数x w 1.7

顶隙 系 数c0.188

高度变位系数x0.2167-0.2167

切向变位系数x s00

分度圆直径d168毫米252毫米外锥距Ra151.4332毫米毫米分度圆锥角δ33.4124度.分秒56.1836度.分秒顶锥角(等顶隙)δa37.0034度.分秒58.2903度.分秒根锥角δf31.3057度.分秒52.5926度.分秒齿顶高h a7.467毫米 4.433毫米齿根高h f 5.749毫米8.783毫米全齿高h t13.216毫米毫米工作齿高h11.9毫米毫米大端分度圆理论弧齿厚Sa12.413毫米9.578毫米大端顶圆直径d a180.426毫米256.918毫米分锥顶点至轮冠距离A k121.858毫米80.311毫米大端法向弦齿厚S n9.454毫米(单号单面切削法)7.346毫米大端法向弦齿高H n7.386毫米 4.383毫米

重合度ε总 2.221ε纵向 1.791ε端面 1.313

大 端 螺 旋 角βa38.4852度.分秒

小 端 螺 旋 角βi32.0446度.分秒

刀盘名义直径选定值Dc304.8毫米

公差值:(按 GB11365--89 锥齿轮和准双曲面齿轮精度)

精度等级Ⅰ:8

Ⅱ:8

Ⅲ:8

最小法向侧隙种类c

法向侧隙公差种类C

图样标 注8c GB 11365--89

齿厚上偏差Ess-0.096毫米-0.09毫米

齿厚下偏差Esi-0.206毫米-0.2毫米

齿厚公差Ts0.11毫米0.11毫米

最小法向侧隙jn min0.1毫米

最大法向侧隙jn max0.445毫米

切向综合公差F'i0.107毫米0.142毫米

一齿切向综合公差f'i0.036毫米0.036毫米

齿距累积公差F P0.09毫米0.125毫米

齿距极限偏差±f pt0.028毫米0.028毫米

齿形相对误差的公差f c0.015毫米0.015毫米

接触斑(沿齿长)35% 至65%

(沿齿高)40% 至70%

轴交角极限偏差±EΣ(齿宽中点处的线值)0.05毫米

齿坯顶锥母线跳动公差0.05毫米0.06毫米基准端面直径25毫米320毫米

齿坯基准端面跳动公差0.025毫米0.025毫米

齿坯轮冠距极限偏差-0.075毫米-0.075毫米

齿坯顶锥角极限偏差8分8分

齿坯尺寸公差轴径IT6GB 1800--79

孔径IT7GB 1800--79

外径尺寸极限偏差上偏差0

下偏差-IT8GB 1800--79

承载能力:

名义转矩T 4370N·m6555N·m

名义功率P 54.92kW82.38kW

小 轮转速n120r / min80r / min

材质合金钢渗碳淬火

支 承 形 式一个是两端支承,另一个是悬臂

许用接触应力ζHP1257.19N/mm21257.19N/mm2计算接触应力ζH1544.83N/mm21544.83N/mm2

接触强度安全系数S H 1.02 1.02

许用齿根应力ζFP831.63N/mm2804.78N/mm2计算齿根应力ζF573.55N/mm2738.62N/mm2

弯曲强度安全系数S F 1.10.83安全系数过小!

结论意见: ·安全系数过大,造成浪费!

·重合度符合要求。

·大端螺旋角大于小端螺旋角,无反向收缩。

·可以选出合适的刀盘在本厂铣齿。