应变式加速度传感器培训讲学

- 格式:doc

- 大小:282.00 KB

- 文档页数:17

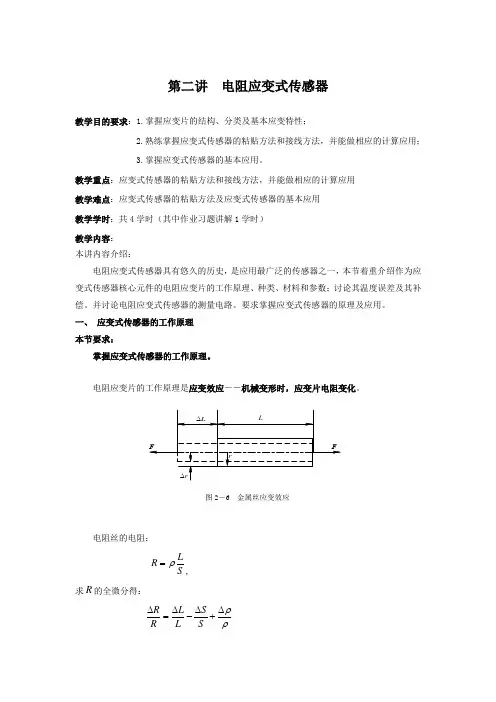

第二讲 电阻应变式传感器教学目的要求:1.掌握应变片的结构、分类及基本应变特性;2.熟练掌握应变式传感器的粘贴方法和接线方法,并能做相应的计算应用;3.掌握应变式传感器的基本应用。

教学重点:应变式传感器的粘贴方法和接线方法,并能做相应的计算应用 教学难点:应变式传感器的粘贴方法及应变式传感器的基本应用 教学学时:共4学时(其中作业习题讲解1学时) 教学内容: 本讲内容介绍:电阻应变式传感器具有悠久的历史,是应用最广泛的传感器之一,本节着重介绍作为应变式传感器核心元件的电阻应变片的工作原理、种类、材料和参数;讨论其温度误差及其补偿。

并讨论电阻应变式传感器的测量电路。

要求掌握应变式传感器的原理及应用。

一、 应变式传感器的工作原理 本节要求:掌握应变式传感器的工作原理。

电阻应变片的工作原理是应变效应――机械变形时,应变片电阻变化。

电阻丝的电阻:S LR ρ=,求R 的全微分得:ρρ∆+∆-∆=∆S S L L R R式中L L∆是长度相对变化,即应变ε。

金属丝的变形有:L Lr r S S ∆-=∆=∆μ22式中μ:泊松比,对于钢285.0=μ故应变效应数学表达式:ρρεμ∆++=∆)21(R R灵敏度系数:ερρμε∆++=∆=21R Rk因此应变的应变效应原理:x εK RR=∆ 式中K ──电阻应变片的灵敏系数二、 电阻应变片的结构、分类及特性本节要求:1) 一般了解应变片的结构和分类。

2) 掌握电阻应变片产生温度误差的主要原因及线路补偿方法。

1.电阻应变片的结构和分类结构:电阻应变片由敏感栅、基片、覆盖层和引线等部分组成。

其中,敏感栅是应变片的核心部分,它是用直径约为0.025mm 的具有高电阻率的电阻丝制成的,为了获得高的电阻值,电阻丝排列成栅网状,故称为敏感栅。

2. 应变片的分类金属应变片和半导体应变片 金属应变片分:丝式、箔式 3.应变片的横向效应应变片的灵敏系数K 恒小于同一材料金属丝的灵敏系数K s ,其原因是由于横向效应的影响。

应变式加速度传感器传感器与测控电路课程设计说明书题目应变片式加速度传感器的设计姓名学院机电工程学院专业测控技术与仪器学号指导教师成绩二〇一零年六月二十三日目录一、设计题目 (3)二、设计任务及技术指标 (3)三、设计要求 (3)四、构造及其原理概述 (4)五、结构设计 (5)六、应变片的选择及其设计计算 (7)七、转换电路的设计 (9)八、外部电路的设计 (10)九、结构和辅助零件的设计 (11)十、精度误差分析 (12)十一、课程设计总结 (13)十二、参考文献 (14)附录:传感器设计CAD零件图 (15)传感器设计CAD装配图 (16)测控电路原理Proteus图 (17)一、设计题目应变式加速度传感器的设计二、设计任务及技术指标1、工作在常温、常压、静态、环境良好。

2、精度0.1%FS。

3、测量范围20g。

4、频响:0.1~100HZ。

5、电桥电压:5V。

三、设计要求1、利用电阻或半导体的应变效应设计加速度传感器,将所测的加速度转换成电信号。

2、根据被测量,设计传感器的性能参数和结构参数。

3、根据传感器敏感元件输出电量的类型设计转换电路和后续信号处理电路。

四、构造及其原理概述1、金属丝在外力作用下发生机械变形时,其电阻值将发生变化。

2、用应变片测量受力变形时,将应变片粘贴于被测对象表面上。

在外力作用下,被测对象表面产生微小机械变形时,应变片的敏感栅也随同变形,其电阻值发生相应的变化。

通过转换电路转换为相应的电压或电流的变化。

根据式σ=Eε式中σ:测试的应力;E:材料弹性模量可以测得σ应力值。

通过弹性元件将加速度转换为应变,因此可以用应变片测量加速度,从而做成应变式加速度传感器。

3、如图为加速度传感器的结构示意图。

图1 加速度传感器结构简图图2 传感器结构示意图1.壳体2.重块3.电阻应变片4. 硅油测量时,将传感器的壳体与被测对象感性连接。

当有加速度作用在壳体上时,由于梁的刚度很大,惯性质量块也以同样的加速度运动,产生的惯性力与加速度成正比。

惯性力的大小由梁上的应变片测出。

在梁的上下各贴一个应变片,一个应变片受拉,电阻增大,另一个受压,电阻减小。

再通过电桥把电阻的变化转为电压的变化,通过电压放大用电压表测出相应的电压,从而就可以得到相应的加速度。

综上所述,等强度梁的应变可以表征被测运动构件的加速度大小。

电阻应变片加速度传感器的基本原理就是把由运动构件加速度引起等强度梁的应变转换成电量进行测量。

五、结构设计结构图如下图所示:图3 传感器总体结构设计1、等强度梁的设计为了在减小粘贴应变片时对位置的要求,选用等强度梁。

(1)材料的选择(a )壳体及质量块选用碳钢,质量块取M =50g(b )弹性元件(悬臂梁)选用铍青铜。

有弹性模量G =5000Mpa. 密度ρ=8.26g/cm,参考课本:取长L =20mm ,宽B=10mm,厚度d=10mm(c )许用应力: (悬臂梁)最大的拉压力取F=ma=50×20×10×10-3=10N(设g=10N/KG )(2)设计计算(a )梁的强度计算:当最大加速度时,梁受力最大。

当M =50g时,受力最大为10N 。

强度校核4d A 2π=得A=7.85×10-6[]σσ≤=AN 经计算的满足强度要求。

(b )等强度梁的无阻尼固有频率m Eb l h m K n 63⎪⎭⎫ ⎝⎛==ω ()s rad f n =πω2n六、应变片的选择及其设计计算电阻应变片有金属丝式、金属箔式和金属薄膜式。

1、金属丝式应变片:粘贴性能好,制作简单,成本底。

但因弯曲部的变形使其横向效应较大。

2、金属箔式应变片:可以制成多种复杂的形状,横向效应可以忽略,蠕变、机械之后小,疲劳寿命长。

但其电阻值的分散性较大,需做阻值调整。

3、金属箔式应变片 :电阻值比箔式应变片高,形状和尺寸也比箔式应变片更小更精确;它没有箔式应变片腐蚀所引入的疵病;制成的结构散热良好,对于较宽的温度范围也可达到较完善的补偿;特别是近几年由于激光阻技术的发展,提高了电阻值的精度,可达0.01%。

尤其突出的是:陶瓷绝缘代替了胶接,即避免了复杂的分选和粘贴技术,而且对所引入的漂移、蠕变、疲劳弱点都有很大的克服。

根据以上分析,选择金属箔式应变片图4 金属箔式应变片结构形式选用小型硅应变片参考规格:额定电阻:120Ω电阻应变片直径取为0.05mm高电阻率的金属电阻丝绕成栅状,绕成栅状是为了获得高的阻值,将其粘贴在绝缘的基体上,电阻丝的两端焊接引线。

敏感栅上面粘贴有保护用的覆盖层,敏感栅电阻值120Ω 。

其结构图如图所示:图5 应变片的结构形式基底:为保持敏感栅固定的形状、尺寸和位置,通常用粘结剂将它固结在纸质或胶质的基底上。

应变计工作时,基底起着把弹性体应变准确地传递给敏感栅的作用。

为此,基底必须很薄,取0.02mm图1 金属电阻应变片的内部结构。

引线:它起着敏感栅与测量电路之间的过渡连接和引导作用。

通常取直径约0.1mm的低阻镀锡铜线,并用钎焊与敏感栅端连接。

保护盖层:用纸、胶作成覆盖在敏感栅上的保护层;起着防潮、防蚀、防损等作用。

粘结剂:在制造应变计时,用它分别把盖层和敏感栅固结于基底;在使用应变计时,用它把应变计基底再粘贴在弹性体表面的被测部位。

因此它也起着传递应变的作用。

七、转换电路的设计采用双臂电桥电路,如下图:图6 电桥电路的设计 45 °应变花的电阻值分别为:R 1a =R 1d =R ±1R ∆R 2a =R 2d =R ±2R ∆该剪切区域的31σσ=,则R2R 1R ∆≈∆≈∆ 故电桥输出:i 0V R RV ∆=同理,对于测量水平方向加速度的电桥,在有轴向加速度和另一个侧向加速度同时作用时,也可通过桥路运算来消除它们的干扰。

当轴向惯性力作用时:R R R R d d a ∆±====21a21R R 很显然,桥路处于平衡状态,理论上没有干扰输出。

当另一水平方向惯性力作用时,从有限元分析结果知,贴片处的应力值很小,再经过电桥运算:RR R R R R R d d a ∆±==∆±==2121a R故电桥通过对壁可抵消输出,从而很好地消除。

八、外部电路的设计设计电路如图:图7 外部电路的设计1.放大器将微弱的调幅波进行不失真的放大,对放大器的要求是:稳定性要高,受温度影响小,所以常用负反馈电路;放大后的调幅波的频率和相位与电桥输出的调幅波相同,只是幅值被放大了若干倍。

2.开关电路调制信号的调幅也可以利用开关电路来实现,在输入端加入调制信号。

两个场效应晶体管,工作在开关状态,经过调制与载波信号相乘。

3.相敏检波器①将放大的调幅波还原成与被测信号波形相同的波形②根据放大器输入的调幅波的相位来鉴别原来被测信号的极性。

4.低通滤波器是由R、C组成的滤波器,其作用在于滤去检波后波形中的高频部分,取出所需的正确波形,如图中所示可见,相敏检波器+滤波器=解调器。

九、结构和辅助零件的设计传感器中除了核心的弹性敏感元件和应变片外,还有其他辅助的零部件,如作为力的传递环节的接头,压力输出管道、外客等。

因此还要进行结构和辅助零件的设计接头在有些里的传感器中,接头是做为力的一个传递环节,选择用平面—形式。

评价接头特性应注意活动部件的质量和接头的刚度。

活动部件质量m不能小于与被测传递力的某个数值,这个数值可由中关系曲线确定、接头的刚度取决与结构材料的弹性模量和加工粗糙度。

接表面粗糙度小可使刚度增加,加油也可以使刚度增加。

,从而尽可能消除传递过程中出现的误差管道 管道是一个传递压力的环节,特可以在规定的距离内传递被测压力信号。

管道的动态特性不但取决于其集合尺寸,还取决于管道内介质的成分,因此被测压力向压力传感器传输时,信号有可能发生较大的是失真。

设计成恒定截面的管道,固有频率公式为ov f =l k m 4ρ(hz)液体密度;----ρL------通道长度;kmk=0001δE dE E + 液体和连接通道的导出弹性模量;E 0------液体的弹性模量; E---------管道材料的 弹性模量;0δ--------管壁的厚度。

壳体 壳体可以保护内部变换元件不受外部因数,特别是周围化学活性介质的影响。

如果壳体的弹性元件为刚性连接,当壳体产生重大变形时,将引起弹性元件重大变形,从而造成零点误差和影响灵敏度,若影响太大,就应当增加壳体厚度,所以壳体设计要考虑其完成的功能。

参考课本,取壳体的长为65mm ,宽为40mm 。

十、精度误差分析 1、误差因素静态应变测量系统是电阻应变片和测量电路两部分组成,因此误 差因素也由此两部分组成。

(1)对于应变片主要有灵敏度系数的准确度和分散度、粘贴方向不准确、横向效应系数,以及应变片的机械滞后和蠕变等因素造成的误差。

(2)对于测量电路,主要有基本误差、灵敏度误差、刻度误差等。

(3)此外还有应变片电阻和导线电阻的影响。

2.测量误差分析(1) 应变片粘贴方向不准带来的误差设х,у为主方向,原定基准线与主方向夹角为ϕ,在切应变=xy γ时φε=2y x εε++2yx εε+cos2ϕ式中x ε,yε和分别为х,у方向的应变,是需要测量ϕ方向的实际应变,由于粘贴角度有偏差Δϕ,此时所测应变1ϕε为1ϕε=2y x εε++2yx εε+cos2(ϕ+Δϕ)则造成的应变误差为Δφε=1ϕε-φε=(y x εε-)sin(2ϕ+Δϕ)sin Δϕ可见误差大小不仅与粘贴角度的偏差角有关,而且和应变片轴线与主方向夹角的大小有关。

越大,粘贴方向不准确误差就越大,尤其对基长小的应变片粘贴方向不易准确,更予以重视。

(2) 应变片的横向效应误差应变片的横向效应误差对平面应力状态,对应变测量影响较大。

在计算误差时,需测量方向的主应变,由于应变片的横向效应的影响,得到的测量结果将为和。

十一、课程设计总结通过本次课程设计,让我重新复习了传感器、测控电路这两门课程的内容,尤其是涉及到我所用到的部分。

同时,也让我发现了自己知识的很多漏洞。

比如,将理论运用到实际中的能力有待提高,在课本中原理看的懂,可自己实际设计时,往往考虑的不是很全面,对有些参数的设定有一些困难;对以前所学的软件,如CAD,Protues 不够熟悉。

十二、参考文献[1] 唐文彦. 传感器[M]. 第4版 . 北京:机械工业出版社,2006.[2] 张国雄. 测控电路[M]. 第3版 . 北京:机械工业出版社,2008.[3]付家才 . 传感器与检测技术原理及实践[M] . 北京:中国电力出版社,2008 .[4]陈书旺 . 传感器应用及电路设计[M] . 北京:化学工业出版社,2008 .[5] 卿太全 . 传感器应用电路[M] . 北京:中国电力出版社,2008 .附录三:测控电路图。