水吸收二氧化硫填料塔的设计

- 格式:doc

- 大小:383.00 KB

- 文档页数:25

水吸收SO2过程填料吸收塔的设计水吸收SO2过程是一种常见的燃煤电厂烟气脱硫方法,其原理是利用水溶液与SO2发生反应生成硫酸,将SO2从烟气中去除。

水吸收SO2过程中的填料吸收塔设计对于脱硫效率和运行成本有很大的影响。

接下来,将从选型、装置结构和操作参数等方面进行详细的论述。

一、填料选型填料是填充在吸收塔内以增大吸收表面积的材料。

常见的填料有板式填料、环状填料和均质球状填料等。

在设计填料吸收塔时,应根据脱硫效率、压降和流动特性等因素选择合适的填料类型。

通常情况下,板式填料的压降小,但对液体分布要求较高;环状填料的压降适中,且容易清洗和维修;均质球状填料的压降较大,但吸收效率高,适合于高浓度SO2气体吸收。

二、填料吸收塔结构填料吸收塔的结构主要包括上部分和下部分。

上部分主要有进气管口、烟气分布装置和吸收剂分布装置等,用于将烟气和吸收剂均匀分布到填料上。

下部分则有塔底底板、收集液管口、流动层、内排套管和废液排出口等,用于收集和排除吸收后的液体。

在设计填料吸收塔时,需要考虑以下因素:1.塔底底板的设计:底板内设流动层,使流化床层变厚,有利于液体与气体的充分接触,提高脱硫效率。

2.收集液管口和废液排出口的位置:应设计在塔底的低点,以保证吸收后的液体能够顺利排出,减少液体滞留,防止结垢和堵塞。

3.塔体结构的牢固性:由于塔内液体的冲击和流动压力较大,塔体结构需要有足够的强度和刚度以承受这种压力,同时要考虑良好的密封性。

4.渗漏和冲击的处理:填料吸收塔内常常存在渗漏和冲击现象,应设计避免二次喷洒和渗漏的结构,同时防止冲击和振动对填料吸收塔的影响。

三、操作参数填料吸收塔的操作参数对于脱硫效率和运行成本也有重要影响,其中包括液气比、塔温和pH值等。

1.液气比:液气比是指吸收液和烟气之间的质量比。

液气比较小时,吸收剂的成本较低,但吸收效率较低,反之亦然。

因此,在设计填料吸收塔时,需要根据脱硫要求和成本考虑确定液气比。

化工原理课程设计题目水吸收二氧化硫填料塔的设计教学院化工与材料工程学院专业班级材化0901学生姓名学生学号指导教师2019年 7月5 日课程设计任务书1、设计题目:处理量为2750m3/h水吸收二氧化硫过程填料吸收塔的设计;矿石焙烧炉送出的气体冷却到20℃后送入填料塔中,用20℃清水洗涤洗涤除去其中的SO2。

入塔的炉气流量为2750m3/h,其中进塔SO2的摩尔分率为0.05,要求SO2的吸收率为95%。

吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度。

吸收剂的用量为最小用量的1.5倍。

2、工艺操作条件:(1)操作平均压力常压(2)操作温度t=20℃(3)选用填料类型及规格自选。

3、设计任务:完成干燥器的工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

化工原理教研室 2019年5月目录第1章设计方案 ............................................................ 错误!未定义书签。

1.1吸收剂的选择 (4)1.2吸收流程的选择 (IV)1.3吸收塔设备及填料的选择 (V)1.4吸收剂再生方法的选择 (VI)1.5操作参数的选择 (VII)第2章吸收塔的工艺计算.............................................. 错误!未定义书签。

2.1基础物性数据....................................................................................................... V III2.2物料衡算 ................................................................................................................ V III2.3填料塔的工艺尺寸的计算 (IX)2.4填料塔填料高度计算 (X)2.5填料塔附属高度计算 (XI)2.6液体分布器计算............................................................................................................ X I2.7其他附属塔内件的选择..................................................................................... X III2.8吸收塔的流体力学参数的计算 (XV)2.9附属设备的计算与选择 (XVI)工艺设计主要符号说明 .................................................................................... X VIII设计总结 ........................................................................................ 错误!未定义书签。

水吸收烟气中SO2的填料塔设计方案1.设计题目:2. 设计任务:1,处理能力:900 m3/h (20℃,1atm)2,操作温度:常压,t=30℃3,进料组成:SO含量9%(体积),其余为空气2含量不高于0.2(体积)4,工艺要求:出塔气中SO2出塔液中SO含量不低于0.356%(质量)25,设备形式:填料塔3.设计容:1,设计方案的确定及流程说明2,填料的工艺设计3,填料的结构设计4,填料塔的强度设计5,其它主要设备2.1吸收技术概况在化学工业中,利用不同气体组分在液体溶剂中的溶解度的差异,对其进行选择性溶解,从而将混合物各组分分离的传质过程称为吸收。

气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用混合物中各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

实际生产中,吸收过程所用的吸收剂常需回收利用,故一般来说,完整的吸收过程应包括吸收和解吸两部分,因而在设计上应将两部分综合考虑,才能得到较为理想的设计结果。

作为吸收过程的工艺设计,其一般性问题是在给定混合气体处理量、混合气体组成、温度、压力以及分离要求的条件下,完成以下工作:(1)根据给定的分离任务,确定吸收方案;(2)根据流程进行过程的物料和热量衡算,确定工艺参数;(3)依据物料及热量衡算进行过程的设备选型或设备设计;(4)绘制工艺流程图及主要设备的工艺条件图;(5)编写工艺设计说明书。

2.2吸收过程对设备的要求及设备的发展概况近年来随着化工产业的发展,大规模的吸收设备已经广泛用于实际生产过程中。

对于吸收过程,能够完成分离任务的塔设备有多种,如何从众多的塔设备中选择合适类型是进行工艺设计的首要任务。

而进行这一项工作则需对吸收过程进行充分的研究后,并经多方面对比方能得到满意的结果。

一般而言,吸收用塔设备与精馏过程所需要的塔设备具有相同的原则要求,用较小直径的塔设备完成规定的处理量,塔板或填料层阻力要小,具有良好的传质性能,具有合适的操作弹性,结构简单,造价低,便于安装、操作和维修等。

水吸收二氧化硫填料吸收塔--课程设计完整版水吸收二氧化硫填料吸收塔课程设计一、设计背景随着工业化的快速发展,大量的二氧化硫排放进入大气中,严重污染了环境。

为了降低二氧化硫的排放,采用填料吸收塔进行二氧化硫吸收是一种经济有效的技术。

本次课程设计旨在设计一座水吸收二氧化硫填料吸收塔,以控制工业二氧化硫排放。

二、设计要求1.设计一座水吸收二氧化硫填料吸收塔,要求能够有效地吸收工业排放的二氧化硫。

2.考虑填料吸收塔的经济性、可靠性和环保性。

3.确定最佳的操作条件,包括吸收液的流量、喷淋密度、填料高度等。

4.对填料吸收塔的设计进行优化,以提高吸收效率。

三、设计原理填料吸收塔是利用填料作为两相接触的表面,使二氧化硫气体能够与水充分接触。

在填料塔内,气相和液相逆流接触,二氧化硫气体通过填料表面的液膜扩散进入水中,从而降低气相中的二氧化硫浓度。

四、设计方案1.填料选择考虑到二氧化硫吸收的效率和经济的因素,选择聚丙烯鲍尔环作为填料。

聚丙烯鲍尔环具有高的比表面积和通量,可以增加气液接触面积,提高二氧化硫吸收效率。

2.结构设计填料吸收塔的结构包括塔体、进气管、出水管、填料支撑板和聚丙烯鲍尔环填料。

塔体采用圆形结构,直径为1.2m,高度为12m;进气管安装在塔顶部,用于引入二氧化硫气体;出水管位于塔底部,用于排出吸收后的废水;填料支撑板位于塔体中部,用于支撑聚丙烯鲍尔环填料。

3.操作条件在填料吸收塔的操作过程中,需要控制以下条件:(1)吸收液的流量:通过调整水泵的流量来控制吸收液的流量,使其保持在一个最佳值,以提高吸收效率。

(2)喷淋密度:通过调整喷嘴的数量和喷射角度来控制喷淋密度,使水能够均匀地分布在填料上,增加气液接触机会。

(3)填料高度:选择合适的填料高度,以确保气液充分接触,提高吸收效率。

五、设计优化1.增加填料层数:通过增加填料的层数,可以增加气液接触的机会,提高吸收效率。

但是填料层数过多会增加压降和塔的能耗,因此需要综合考虑。

《化工原理课程设计》报告设计任务书(一)设计题目试设计一座填料吸收塔,用于脱除混于空气中的SO2,混合气体的处理为2500m3/h,其中SO2(体积分数)8﹪。

要求塔板排放气体中含SO2低于0.4%,采用清水进行吸收。

(二)操作条件常压,20℃(三)填料类型选用塑料鲍尔环、陶瓷拉西环填料规格自选(四)设计内容1、吸收塔的物料衡算2、吸收塔的工艺尺寸计算3、填料层压降的计算4、吸收塔接管尺寸的计算5、绘制吸收塔的结构图6、对设计过程的评述和有关问题的讨论7、参考文献8、附表目录一、概述 (4)二、计算过程 (4)1. 操作条件的确定 (4)1.1吸收剂的选择 (4)1.2装置流程的确定 (4)1.3填料的类型与选择 (4)1.4操作温度与压力的确定 (4)2. 有关的工艺计算 (5)2.1基础物性数据 (5)2.2物料衡算 (6)2.3填料塔的工艺尺寸的计算 (6)2.4填料层降压计算 (11)2.5吸收塔接管尺寸的计算 (12)2.6附属设备……………………………………………… ..12三、评价 (13)四、参考文献 (13)五、附表 (14)一、概述填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,所以它特别适用于处理量小,有腐蚀性的物料及要求压降小的场合。

液体自塔顶经液体分布器喷洒于填料顶部,并在填料的表面呈膜状流下,气体从塔底的气体口送入,流过填料的空隙,在填料层中与液体逆流接触进行传质。

因气液两相组成沿塔高连续变化,所以填料塔属连续接触式的气液传质设备。

二、设计方案的确定(一) 操作条件的确定1.1吸收剂的选择因为用水作吸收剂,同时SO2不作为产品,故采用纯溶剂。

1.2装置流程的确定用水吸收SO2属于中等溶解度的吸收过程,故为提高传质效率,选择用逆流吸收流程。

1.3填料的类型与选择用不吸收SO2的过程,操作温度低,但操作压力高,因为工业上通常选用塑料散堆填料,在塑料散堆填料中,塑料鲍尔环填料的综合性能较好。

【课程设计】水吸收二氧化硫填料吸收塔的设计【综述】水吸收二氧化硫(SO2)填料吸收塔是一种重要的排放控制设备,它能够将工业废气中的SO2转换为亚硫酸盐,有效地净化空气污染。

水吸收二氧化硫填料吸收塔包括三部分:溶液填料,水池和水壶。

溶液填料一般由碳酸钙或膨润土组成,其中的小孔可以增加二氧化硫在填料表面的吸附。

水池前面的水壶可以源源不断地向填料供水,从而对工业废气中的SO2进行吸附和吸收。

【填料的选择】传统的水吸收二氧化硫填料吸收塔一般选用碳酸钙或膨润土作为溶液填料。

碳酸钙具有较强的吸附SO2的性能,但它容易受到H2SO4(硫酸)的影响,使得机器变得不稳定。

膨润土则有着较低的吸附性能,但具有更高的耐硫酸性,因此在高浓度的硫酸环境中,可以得到更优的效果。

【塔体的选择】水吸收二氧化硫填料吸收塔一般采用圆塔、矩形塔或多面塔这三种不同形式的塔体。

圆塔具有完整的弧形外观,适合一些低浓度的环境条件;矩形塔具有狭长的视窗,适合那些对空间和安装有较高要求的地方使用;多面塔具有多种多样的表面处理,能够满足不同空间要求。

【控制系统的设计】为了确保填料处于正常的吸收状态,在水吸收二氧化硫填料吸收塔中还要安装有一套控制系统。

比如安装湿度传感器、温度传感器、液位传感器等,用来实时监测水壶中的水位和湿度,从而保证吸收效果。

此外,还可以安装一个消防报警系统和一个紧急报警系统,以便及时处理应急事件。

【结论】水吸收二氧化硫填料吸收塔是重要的污染控制设备,它可以有效地将工业废气中的二氧化硫转换为亚硫酸盐,从而净化空气。

在设计水吸收二氧化硫填料吸收塔时,要按照工艺要求合理选择填料、塔体和控制系统,以确保吸收塔的良好性能和可靠运行。

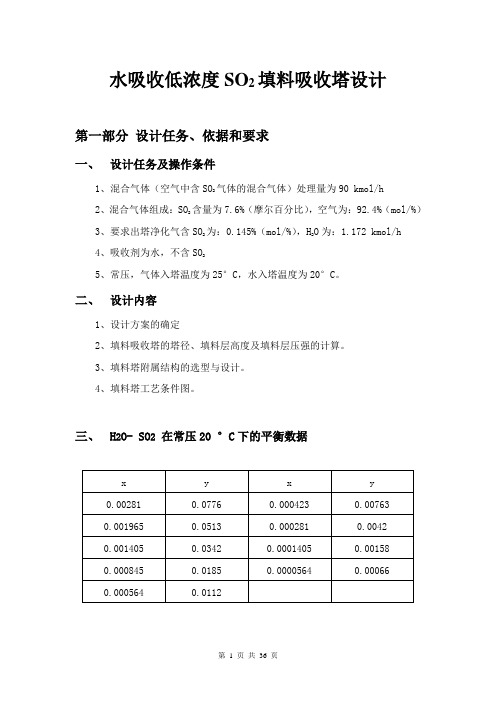

水吸收低浓度SO2填料吸收塔设计第一部分设计任务、依据和要求一、设计任务及操作条件1、混合气体(空气中含SO2气体的混合气体)处理量为90 kmol/h2、混合气体组成:SO2含量为7.6%(摩尔百分比),空气为:92.4%(mol/%)3、要求出塔净化气含SO2为:0.145%(mol/%),H2O为:1.172 kmol/h4、吸收剂为水,不含SO25、常压,气体入塔温度为25°C,水入塔温度为20°C。

二、设计内容1、设计方案的确定2、填料吸收塔的塔径、填料层高度及填料层压强的计算。

3、填料塔附属结构的选型与设计。

4、填料塔工艺条件图。

三、H2O- SO2在常压20 °C下的平衡数据四、 气体与液体的物理性质数据气体的物理性质:气体粘度()0.0652/G u kg m h =⋅ 气体扩散系数20.0393/G D m s = 气体密度31.383/G kg m ρ=液体的物理性质:液体粘度 3.6/()L u kg m h =⋅ 液体扩散系数625.310/L D m s -=⨯ 液体密度 3998.2/L kg m ρ=液体表面张力 4273/92.7110/L dyn cm kg h σ==⨯五、 设计要求1、设计计算说明书一份2、填料塔图(2号图)一张第二部分 SO2净化技术和设备一、SO2的来源、性质及其危害:1、二氧化硫的来源二氧化硫的来源很广泛,几乎所有企业都要产生二氧化硫,最主要途径是含硫化石燃料的燃烧。

大约一吨煤中含有5-50kg硫,一吨石油中含有5-30kg硫。

这些燃料经燃烧都产生并排放出二氧化硫,占所有排放总量的96%.二氧化硫的来源包括微生物活动,火山活动,森林火灾以及海水飞沫。

主要有自然来源和人为来源两大类:自然来源主要是火山活动,喷出的火山气体中含有大量的二氧化硫气体,地质深处的天然硫元素在火山喷发过程中燃烧氧化为二氧化硫,随火山灰一起喷射到大气中。

吉林化工学院化工原理课程设计题目水吸收二氧化硫填料吸收塔的设计教学院化学与制药工程学院专业班级应化0701学生姓名学生学号 07220101指导教师2009年12月 8 日化工原理课程设计任务书设计题目:水吸收二氧化硫填料吸收塔的设计1、设计题目:水吸收二氧化硫过程填料吸收塔的设计;矿石焙烧炉送出的气体冷却到20℃后送入填料塔中,用20℃清水洗涤除去其中的SO2。

入塔的炉气流量为1000m3/h,其中进塔SO2的摩尔分率为0.03,要求SO2的吸收率为99.99%。

吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度。

吸收剂的用量为最小用量的1.3倍。

2、工艺操作条件:(1)操作平均压力:常压(2)操作温度: t=20℃(3)每年生产时间: 7200h3、设计任务:1.完成干燥器的工艺设计与计算(包括塔径与塔高的计算,填料的选取)。

2.绘制吸收系统的工艺流程图,吸收塔的设备条件图。

3.编写该吸收塔的设计说明书。

目录摘要 ................................................................................................................................................... 错误!未定义书签。

1绪论............................................................................................................................................... 错误!未定义书签。

1.1气体吸收的概述 ......................................................................................................................... 错误!未定义书签。

化工原理课程设计题目水吸收二氧化硫填料塔的设计教学院化工与材料工程学院专业班级材化0901学生姓名学生学号指导教师2011年 7月5 日课程设计任务书1、设计题目:处理量为2750m3/h水吸收二氧化硫过程填料吸收塔的设计;矿石焙烧炉送出的气体冷却到20℃后送入填料塔中,用20℃清水洗涤洗涤除去其中的SO2。

入塔的炉气流量为2750m3/h,其中进塔SO2的摩尔分率为0.05,要求SO2的吸收率为95%。

吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度。

吸收剂的用量为最小用量的1.5倍。

2、工艺操作条件:(1)操作平均压力常压(2)操作温度t=20℃(3)选用填料类型及规格自选。

3、设计任务:完成干燥器的工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

化工原理教研室 2011年5月目录第1章绪论 (1)1.1吸收技术概况 (1)1.2吸收设备的发展 (1)1.3吸收在工业生产中的应用 (2)第2章设计方案 (2)2.1吸收剂的选择 (4)2.2吸收流程的选择 (4)2.2.1吸收工艺流程的确定 (4)2.3吸收塔设备及填料的选择 (4)2.3.1吸收塔的设备选择 (4)2.3.2填料的选择 (5)2.4吸收剂再生方法的选择 (6)2.5操作参数的选择 (7)第3章吸收塔的工艺计算 (9)3.1基础物性数据 (9)3.1.1液相物性数据 (9)3.1.2气相物性数据 (9)3.1.3气液相平衡数据 (9)3.2物料衡算 (10)3.3填料塔的工艺尺寸的计算 (11)3.3.1塔径的计算 (11)3.3.2泛点率校核 (11)3.3.3填料规格校核: (11)3.3.4液体喷淋密度校核 (11)3.4填料塔填料高度计算 (12)3.4.1传质单元高度计算 (12)3.4.2传质单元数的计算 (14)3.5填料塔附属高度计算 (14)3.6液体分布器计算 (15)3.6.1液体分布器 (15)3.6.2布液孔数 (17)3.6.3 液体保持管高度 (17)3.7其他附属塔内件的选择 (17)3.7.1填料支承板 (17)3.7.2除沫器(除雾器) (17)3.7.3管口结构 (18)3.8吸收塔的流体力学参数的计算 (19)3.8.1吸收塔的压力降 (19)3.8.2吸收塔的泛点率 (20)3.8.3气体动能因子 (20)3.9附属设备的计算与选择 (20)3.9.1离心泵的选择与计算 (20)3.9.2吸收塔的主要接管尺寸的计算 (21)工艺设计主要符号说明 (22)评述与讨论 (24)结束语 (25)参考文献 (26)第1章绪论1.1吸收技术概况在化学工业中,经常需将气体混合物中的个各组分加以分离。

ﻩ目录水吸收二氧化硫填料塔设计摘要:本设计的目的在于除去工业放空尾气中的有害物质。

尾气的初始条件为:20℃,常压下,体积流量为2500m3/h混合气(空气+SO2),其中SO2体积分数5%,出塔SO2含量为0.25%。

设计方案:用水吸收SO2属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流程。

因用水作为吸收剂,且SO2不作为产品,故属用纯溶剂吸收过程。

对于水吸收SO2的过程,操作温度及操作压力较低,工业上通常选用塑料散装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

根据以上条件本设计的结果如下:塔径D=1.2m;填料层高度h=5000mm;填料设计层压降△P=107.91×5=539.55Pa。

关键词:水,二氧化硫,填料塔吸收塔WaterAbsorptionof Sulfur Dioxide in a Packed Tower Abstract:Theabsorption ofthe design aims toremove harmful substances in theexhaust of industrialventing.Thesulfur dioxideabsorption water, design and operating conditions for the task is: At the temperatureof 20 and under theatmosphericpressure,th egas mixture (air+SO2)inthe amount of procesing :2500m3/h,volumefraction of sulfue dioxideinthe inlet gas mix ture:5﹪,emissions(sulfurdioxide by volume) : 0.25﹪.Desig nscheme: The sulfur dioxide absorption water, tobelongto medium solubility absorption process,inorder to improve the mass transfer efficiency, choose counter-current absorptionproces s,because waterabsorbent do,andsulfur dioxide, notasproducts, so the pure solvents. Choice of filler:the process of water absorption of SO2,the operating temperature andoperatingpressure islow,theindustryusually useplastic bulk packin g. Inthe plastic bulk packing,plasticladderring packing performance isbetter, therefore theDN38 polypropylene ladder ring packing is being choiced.Thedesign of thetower diameter is 1.2m, packing layer height is 5000mm,packing design pressure dropis539.55Pa.Key Words: H2O;SO2;PackedTower引言填料塔70年代以前,在大型塔器中,板式塔占有绝对优势,出现过许多新型塔板。

吉林化工学院化工原理课程设计题目水吸收二氧化硫过程填料吸收塔的设计教学院化工与材料工程学院专业班级轻化0802学生姓名学生学号指导教师2010年11月 18 日课程设计任务书1、设计题目:水吸收二氧化硫过程填料吸收塔的设计;矿石焙烧炉送出的气体冷却到25℃后送入填料塔中,用20℃清水洗涤洗涤除去其中的SO2。

入塔的炉气流量为6000m3/h,其中进塔SO2的摩尔分率为0.05,要求SO2的吸收率为95%。

吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度。

吸收剂的用量为最小用量的1.5倍。

2、工艺操作条件:(1)操作平均压力常压(2)操作温度t=20℃(3)每年生产时间:7200h。

(4)选用填料类型及规格自选。

3、设计任务:完成干燥器的工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

目录摘要 (5)第1章绪论 (6)1.1吸收技术概况 (6)1.2吸收设备的发展 (6)1.3吸收在工业生产中的应用 (9)1.3.1 塔设备在化工生产中的作用和地位 (9)1.3.2 化工生产对塔设备的要求 (9)第2章设计方案 (11)2.1吸收剂的选择 (11)2.2吸收流程的选择[5] (12)2.2.1吸收工艺流程的确定 (12)2.2.2吸收工艺流程图及工艺过程说明 (13)2.3吸收塔设备及填料的选择 (13)2.3.1吸收塔的设备选择 (13)2.3.2填料的选择 (13)2.4吸收剂再生方法的选择 (16)2.5操作参数的选择 (16)2.5.1操作温度的选择 (16)2.5.2操作压力的选择 (17)2.5.3液气比的选择 (17)第3章吸收塔的工艺计算 (18)3.1基础物性数据 (18)3.1.1液相物性数据 (18)3.1.2气相物性数据 (18)3.1.3气液平衡数据 (18)3.2物料衡算 (19)3.3填料塔的工艺尺寸的计算 (20)3.3.1塔径的计算 (20)3.3.2泛点率校核 (20)3.3.3填料规格校核: (21)3.3.4液体喷淋密度校核 (21)3.4填料塔填料高度计算 (21)3.4.1传质单元数的计算 (21)3.4.1传质单元高度计算 (21)3.4.3填料层高度计算 (23)3.5填料塔附属高度计算 (23)3.6液体分布器计算 (24)3.6.1液体分布器 (24)3.6.2 布液孔数 (25)3.6.3塔底液体保持管高度 (26)3.7其他附属塔内件的选择 (26)3.7.1 除沫器及筛网装置 (26)3.7.2填料支承板 (27)3.7.3填料压板与床层限制板 (27)3.7.4气体进出口装置与排液装置 (28)3.7.5 塔的辅助装置 (28)3.7.5.1 裙座 (28)3.7.5.2 人孔和手孔 (28)3.8吸收塔的流体力学参数计算 (29)3.8.1吸收塔的压力降 (29)3.8.2吸收塔的泛点率 (30)3.8.3气体动能因子 (30)3.9附属设备的计算与选择 (31)3.9.1接管尺寸的计算举例 (31)3.9.2离心泵的选择与计算 (32)工艺设计计算结果汇总与主要符号说明 (34)主要符号说明 (35)参考文献 (38)结束语 (39)摘要在化工工业中,经常需要将气体混合物的各个组分加以分离,其主要目的是回收气体混合物中的有用物质,以制取产品,或除去工艺气体中的有害成分,使气体净化,以便进一步加工处理,或除去工业放空尾气中的有害成分,以免污染空气。

水吸收二氧化硫填料塔的设计.doc一、概述水吸收二氧化硫填料塔是一种用于减少工业废气中二氧化硫的浓度的设备,其主要原理是通过将废气与吸收液体接触,使二氧化硫被吸收并转化为硫酸,从而达到减少排放的目的。

本文旨在通过对水吸收二氧化硫填料塔的设计,来探讨如何提高设备的效率。

二、填料的选择填料是水吸收二氧化硫塔中的一项重要元素,它能够增加气液接触面积,提高二氧化硫的吸收效率。

根据经验,以下几种填料常用于水吸收二氧化硫塔:1、环形填料:环形填料表面积大,通气性好,能够实现较高的吸收效率。

2、球形填料:球形填料易于流动,但表面积较小,不适用于高速废气的处理。

3、波纹填料:波纹填料的波纹结构能够增加填料表面积,提高吸收效率,同时能够增加液体在填料层间的流动速度,提高液体换热效率。

在选用填料时,应根据具体需要选择合适的填料种类和尺寸,以达到最佳的吸收效果。

三、参数的设定水吸收二氧化硫塔的设计中,除填料的选择外,还需要确定其他的设备参数,例如塔高、塔径、吸收液的流量、浓度等等。

在进行参数设定时,需要考虑以下几个因素:1、处理废气的流量和含量:废气的流量和含量决定了吸收液的循环速度和浓度等参数,进而影响到设备的处理效率。

2、吸收液的流量和浓度:吸收液的流量和浓度是影响设备处理效率的关键因素。

过高的流量和浓度会增加设备的运行成本,过低的流量和浓度则会降低设备的处理能力。

在设定参数时,需要根据具体的需要进行权衡。

3、塔高和塔径:塔高和塔径直接影响到填料的使用量和气液接触的效果。

过高或过小的塔高和塔径均会导致设备效率低下。

四、其他注意事项在设计水吸收二氧化硫填料塔时,还需要注意以下问题:1、设备的安全:设备中的吸收液具有一定的腐蚀性和有毒性,因此需要采取相应的防护措施,确保设备的安全运行。

2、设备的维护:设备运行一段时间后需要对填料进行清洗和更换,以确保设备的处理效率。

因此,在设计时需要考虑设备的维护难度和费用。

3、设备的运行成本:设备的运行成本主要包括吸收液的消耗、能源消耗和维护成本等多个方面,需要在设计时进行全面的考虑,以实现最佳的经济效益。

水吸收二氧化硫填料吸收塔设计说明书示例文章篇一:《水吸收二氧化硫填料吸收塔设计说明书》嗨,大家好!今天我要和大家说说一个超级厉害又特别有趣的东西——水吸收二氧化硫填料吸收塔。

你可能会想,这是个啥呀?听我慢慢道来。

我呀,就像一个小小的发明家。

我在想,咱们生活的世界里有很多工厂会排出二氧化硫这种不好的气体呢。

二氧化硫就像一个调皮捣蛋的小恶魔,它跑到空气里,会让空气变得脏脏的,还会对我们的身体和环境造成很多危害。

那怎么办呢?这时候,水吸收二氧化硫填料吸收塔就像是一个超级英雄登场啦。

那这个吸收塔到底长啥样呢?它就像一个高高的大柱子。

里面呢,有着各种各样的填料。

这些填料就像是住在塔里的小居民,它们形态各异。

有的像小小的珠子,圆滚滚的;有的像一片片的小薄片,整整齐齐地排列着。

这些填料的存在可重要啦。

它们就好比是一个个小助手,在吸收二氧化硫的过程中发挥着巨大的作用。

我来给大家讲讲这个吸收塔的工作原理吧。

水就像一个温柔的大姐姐,它从吸收塔的上面慢慢地流下来。

而二氧化硫呢,就像一群不听话的小坏蛋,从吸收塔的下面往上跑。

当水和二氧化硫相遇的时候呀,就像是一场激烈的战斗。

水这个大姐姐可不会放过二氧化硫这些小坏蛋。

她张开自己的怀抱,把二氧化硫一点点地拉到自己的身边。

这时候,填料这些小居民也没闲着,它们就像是一个个小媒人,在水和二氧化硫之间牵线搭桥,让水能够更好地吸收二氧化硫。

我想象着在工厂里,有这样的场景呢。

工程师叔叔站在吸收塔旁边,他看着这个吸收塔,就像看着自己的宝贝孩子一样。

旁边有个小徒弟好奇地问:“叔叔,这个吸收塔为啥就能把二氧化硫给抓住呢?”工程师叔叔笑着说:“哈哈,孩子啊,这就像你用一个大网去抓小鱼一样。

水就是那个大网,填料就是网上面的那些小钩子,二氧化硫就像小鱼,被网和钩子一起就抓住喽。

”小徒弟眼睛亮晶晶的,好像一下子就明白了。

那这个吸收塔的大小怎么确定呢?这可需要我们好好地计算一番呢。

我们要考虑工厂排出的二氧化硫的量有多少。

课程设计课程名称:化工原理课程设计设计题目:水吸收二氧化硫烟气的填料塔设计学院:环境科学与工程学院专业:再生资源科学与技术年级: XXX级学生姓名: XXX 指导教师: XXX 日期: 2013.6.24-2013.7.5课程设计任务书一、设计任务及操作条件烟气的填料塔设计设计题目:水吸收SO2操作条件:(1)混合烟气处理量为1000m3/h(30℃,100KN/m2);,其余可视为空气;(2)进塔气体组成:9%(体积比)SO2(3)回收其中所含SO的95%;2(4)吸收塔操作温度为30℃,压力位100KN/m2;(5)液气比为最小液气比的1.2倍;(6)空塔气速取泛点气速的0.65倍;(7)填料:自选;二、设计内容1.设计方案的选择及流程的确定;2.塔的物料衡算和热量衡算;3.塔的主要工艺尺寸确定:(1)塔高的确定;(2)塔径的确定;(3)全塔压降的验算;4.辅助设备的选型与计算;5.绘制工艺流程图;6.绘制填料塔设备图;7.编写设计说明书。

摘要:吸收是分离气体混合物的单元操作,其分离原理是利用气体混合物中各组分在液体溶剂中溶解度的差异来实现不同气体的分离。

一个完整的吸收过程应包括吸收和解吸两部分。

气体吸收过程是利用气体混合物中,各组分在液体中溶解度或化学反应活性的差异,在气液两相接触时发生传质,实现气液混合物的分离。

在化工生产过程中,原料气的净化,气体产品的精制,治理有害气体,保护环境等方面都广泛应用到气体吸收过程。

本次化工原理课程设计的目的是根据设计要求采用填料吸收塔的方法处理含有二氧化硫的混合物,使其达到排放标准,采用填料吸收塔吸收操作是因为填料可以提供巨大的气液传质面积而且填料表面具有良好的湍流状况,关键词:吸收单元操作解析目录第1章绪论 (1)1.1吸收技术概况 (1)1.2吸收在工业生产中的应用 (2)1.3 吸收设备的发展 (2)第2章设计方案 (4)2.1吸收剂的选择 (4)2.2 吸收流程的选择 (5)2.2.1 气体吸收过程分类 (5)2.2.2 吸收装置的流程 (5)2.3吸收塔设备及填料的选择 (6)2.3.1 吸收塔设备 (6)2.3.2 填料的选择 (7)2.4吸收剂再生方法的选择 (7)2.5操作参数的选择 (8)2.5.1操作温度的确定 (8)2.5.2操作压力的确定 (8)第3章吸收塔工艺条件的计算 (10)3.1基础物性数据 (10)3.1.1液相物性数据 (10)3.1.2气相物性数据 (10)3.1.3气液两相平衡时的数据 (10)3.2物料衡算 (11)3.3填料塔的工艺尺寸计算 (11)3.3.1塔径的计算 (11)3.3.2泛点率校核和填料规格 (12)3.3.3液体喷淋密度校核 (13)3.4填料层高度计算 (13)3.4.1传质单元数的计算 (13)3.4.2传质单元高度的计算 (13)3.4.3填料层高度的计算 (14)3.5填料塔附属高度的计算 (14)3.6液体分布器的简要设计 (15)3.6.1液体分布器的选型 (15)3.6.2分布点密度及布液孔数的计算 (16)3.6.3塔底液体保持管高度的计算 (17)3.7其它附属塔内件的选择 (17)3.7.1 填料支撑板 (17)3.7.2 填料压紧装置与床层限制板 (17)3.7.3气体进出口装置与排液装置 (18)3.8流体力学参数计算 (18)3.8.1填料层压力降的计算 (18)3.8.2吸收塔主要接管的尺寸计算 (19)3.8.3离心泵的计算与选择 (20)第4章工艺设计计算结果汇总与主要符号说明 (23)4.1填料塔工艺尺寸计算结果表 (23)4.2流体力学参数计算结果汇总 (24)4.3附属设备计算结果汇总 (24)D聚丙烯塑料阶梯环填料主要性能参数汇总 (25)4.4所用38N4.5主要符号说明 (25)第5章设计方案讨论 (27)第6章心得体会 (28)附录 (29)参考文献 (32)第1章绪论1.1吸收技术概况利用混合气体中各组分在同一种溶剂(吸收剂)中溶解度的不同分离气体混合物的单元操作称为吸收。

完整版水吸收二氧化硫填料塔课程设计一、设计目的本课程设计旨在通过设计水吸收二氧化硫填料塔,加深学生对于填料塔设计的理解,提高其工程设计、计算和绘图能力。

二、设计要求1. 处理二氧化硫废气的进口浓度为 1000 毫克/立方米,出口浓度不大于 50 毫克/立方米。

2. 填料塔高度不得超过 10 米。

3. 填料材料应为陶瓷、聚丙烯等道德耐腐蚀材料。

4. 设计流量为 1000 立方米/小时。

5. 填料塔内部应设有适当的填料,以提高反应效率。

6. 填料塔底部应设计出口,方便排放处理后的废气。

三、设计内容与流程1. 对于所处理的废气进行性质分析,以确定适合的吸收液和填料类型。

2. 计算所需填料体积,选择合适的填料类型。

3. 设计填料塔结构,包括填料塔高度、直径和进出口管道。

同时考虑填料塔内部流体的流动情况,选择合适的流动形式。

4. 设计填料塔进出口配管,涉及流量计、液位计、泵站等设备,确定相应的参数。

5. 进行系统热平衡计算,确定所需的冷却水和吸收液的流量,为系统正常运行提供保障。

6. 编制设备配置图、管道设计图和设备接线图等绘图,以便生产。

7. 进行整体方案设计,包括工艺流程图、工艺控制流程、运行控制流程等方面。

四、设计结果与分析本课程设计结果为一种能够有效处理二氧化硫废气的水吸收二氧化硫填料塔,其主要设计参数如下:1. 填料塔高度:6 米2. 填料塔直径:1.8 米3. 入口流量:1000 立方米/小时4. 出口浓度:50 毫克/立方米5. 填料类型:陶瓷该设计方案可以达到预期的净化效果,同时具有较高的实用性和经济性,为工程实践提供了重要的参考。

化工原理课程设计题目水吸收二氧化硫填料塔得设计教学院化工与材料工程学院专业班级材化0901学生姓名学生学号指导教师2011年 7月5 日课程设计任务书1、设计题目:处理量为2750m3/h水吸收二氧化硫过程填料吸收塔得设计;矿石焙烧炉送出得气体冷却到20℃后送入填料塔中,用20℃清水洗涤洗涤除去其中得SO2。

入塔得炉气流量为2750m3/h,其中进塔SO2得摩尔分率为0、05,要求SO2得吸收率为95%。

吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水得温度。

吸收剂得用量为最小用量得1、5倍。

2、工艺操作条件:(1)操作平均压力常压(2)操作温度t=20℃(3)选用填料类型及规格自选。

3、设计任务:完成干燥器得工艺设计与计算,有关附属设备得设计与选型,绘制吸收系统得工艺流程图与吸收塔得工艺条件图,编写设计说明书。

化工原理教研室 2011年5月目录第1章绪论 (1)1、1吸收技术概况 (1)1、2吸收设备得发展 (1)1、3吸收在工业生产中得应用 (2)第2章设计方案 (2)2、1吸收剂得选择 (4)2、2吸收流程得选择 (4)2、2、1吸收工艺流程得确定 (4)2、3吸收塔设备及填料得选择 (4)2、3、1吸收塔得设备选择 (4)2、3、2填料得选择 (5)2、4吸收剂再生方法得选择 (6)2、5操作参数得选择 (7)第3章吸收塔得工艺计算 (9)3、1基础物性数据 (9)3、1、1液相物性数据 (9)3、1、2气相物性数据 (9)3、1、3气液相平衡数据 (9)3、2物料衡算 (10)3、3填料塔得工艺尺寸得计算 (11)3、3、1塔径得计算 (11)3、3、2泛点率校核 (11)3、3、3填料规格校核: (11)3、3、4液体喷淋密度校核 (11)3、4填料塔填料高度计算 (12)3、4、1传质单元高度计算 (12)3、4、2传质单元数得计算 (14)3、5填料塔附属高度计算 (14)3、6液体分布器计算 (15)3、6、1液体分布器 (15)3、6、2布液孔数 (17)3、6、3 液体保持管高度 (17)3、7其她附属塔内件得选择 (17)3、7、1填料支承板 (17)3、7、2除沫器(除雾器) (17)3、7、3管口结构 (18)3、8吸收塔得流体力学参数得计算 (19)3、8、1吸收塔得压力降 (19)3、8、2吸收塔得泛点率 (20)3、8、3气体动能因子 (20)3、9附属设备得计算与选择 (20)3、9、1离心泵得选择与计算 (20)3、9、2吸收塔得主要接管尺寸得计算 (21)工艺设计主要符号说明 (22)评述与讨论 (24)结束语 (25)参考文献 (26)第1章绪论1、1吸收技术概况在化学工业中,经常需将气体混合物中得个各组分加以分离。

气体得吸收就是用适当得液体吸收剂与气体混合物接触,吸收器气体混合物中一个或几个组分,使其中得各组分得以分离得一种操作。

在化工生产中,它主要用于原料气得净化、有用组分得回收。

制取气体得溶液作为成品,以及废气得治理等方面,因此吸收操作就是一种重要得分离方法,在化学工业中应用相当普遍。

吸收操作利用气体混合物各组分在某种溶剂中溶解度不同而达到分离得目得。

气体吸收就是物质自气相到液相得转移,这就是一种传质过程。

混合气体中某一组分能否进入液相,既取决于气相中该组分得分压,也取决于溶液里该组分得平衡蒸气压。

如果混合气体中该气体得分压大于溶液中该组分得平衡蒸气压,这个组分便可自气相转移到液相,即被吸收。

转移得结果,溶液里这个组分得浓度便升高,它得平衡蒸汽压也随着升高,到最后,可以升高到等于它得气相中得分压,传质过程于就是停止,这时称为气液两相达到平衡。

根据两相得平衡关系可以判断传质过程得方向与极限。

另外,传质速率与推动力成正比,与阻力成反比,两相得浓度距离平衡浓度越大,则传质得推动力越大,传质速率与越大。

吸收技术就是从气液两相得平衡关系与传质速率关系着手,利用气体混合物中各组分在特定得液体吸收剂中得溶解度不同得基本原理,最终实现各组分分离得目得。

1、2吸收设备得发展吸收设备有多种类型,如填料塔、板式塔、喷洒塔与鼓泡塔等。

最常用得有填料塔与板式塔。

填料塔中装有诸如瓷环之类得填料;气液接触在填料中进行。

板式塔中装有筛孔塔板,气液亮相在塔板上鼓泡进行接触。

工业模型得填料塔始于1881年得蒸馏操作中,1904年采用于炼油工业,当时得填料就是碎砖瓦、小石块与管子缩节等。

20世纪初,填料塔进入了一个新得发展阶段。

在瓷环填料亦称拉西环填料被广泛采用后,弧鞍形填料相继问世,特别就是出现了斯特曼填料后,便大大得促进了规整填料得发展,除了各种填料大大涌现外,还发展了多管塔、乳化塔等被成为高效填料塔得新塔型。

从20世纪60年代起新型填料有了较多得发展,属于颗粒型填料得有: 海佐涅尔填料、阶梯环填料、多角螺旋填料、金属鞍环填料、比阿雷茨基环、莱瓦填料以及它们得改进形式。

属于规整填料得有:苏采尔填料、重叠式丝网波纹板填料、重叠式金属波形板填料、格里希栅格填料、格子填料、拉伸金属网填料、塑料蜂窝填料、Z形格子填料、Perform喷射式填料与脉冲填料等。

同时,还创建了使小球浮动来强化传质得湍球塔。

进入20世纪70年代后,至于新型填料得研究,希望找到有利于气液分布均匀、高效与制造方便得填料。

近年来随着化工产业得发展,大规模得吸收设备已经广泛用于实际生产当中。

具有了很高得吸收效率,以及在节能方面也日趋完善。

填料塔得工艺设计内容就是在明确了装置得处理量,操作温度及操作压力及相应得相平衡关系得条件下,完成填料塔得工艺尺寸及其她塔内件设计。

在今后得化学工业得生产中,对吸收设备得要求及效率将会有更高得要求,所以日益完善得吸收设备会逐渐应用于实际得工业生产中。

1、3吸收在工业生产中得应用吸收在工业上得应用大致有以下几种:(1)原料气得净化为除去原料气中所有得杂质,吸收可说就是最常用得方法。

(2)有用组分得回收如从焦炉煤气中用水回收氨,再用洗油回收粗苯蒸气(包括苯、甲苯、二甲苯等),以及从某些干燥废气中回收有机溶剂蒸气等。

(3)液体产品得制取将气体中需要得成分以指定得溶剂吸收出来,成为溶液态得成品或半成品。

如制酸工业中含HCL、NOX (氮氧化物)或SO3得气体制取盐酸、硝酸或硫酸;甲醇(乙醇)蒸气经氧化后,用水吸收以制成甲醛(乙醛)半成品等。

(4)废弃得治理很多工业废气中含有SO2、NOX(主要就是NO及NO2)、汞蒸气等有害成分,虽然浓度一般甚低,但对人体与环境仍危害甚大而必须进行治理。

选择适当得工艺与溶剂进行吸收,使废气治理中应用较广得方法。

当然,以上目得有时也难以截然分开,如干燥废气中得有机溶剂,能回收下来就很有价值,任其排放则会污染大气。

第2章设计方案2、1吸收剂得选择对于吸收操作,选择适宜得吸收剂,具有十分重要得意义、其对吸收操作过程得经济性有着十分重要得影响、一般情况下,选择吸收剂,要着重考虑如下问题、(一)对溶质得溶解度大所选得吸收剂多溶质得溶解度大,则单位量得吸收剂能够溶解较多得溶质,在一定得处理量与分离要求下,吸收剂得用量小,可以有效地减少吸收剂循环量,这对于减少过程功耗与再生能量消耗十分有利。

另一方面,在同样得吸收剂用量下,液相得传质推动力大,则可以提高吸收速率,减小塔设备得尺寸。

(二)对溶质有较高得选择性对溶质有较高得选择性,即要求选用得吸收剂应对溶质有较大得溶解度,而对其她组分则溶解度要小或基本不溶,这样,不但可以减小惰性气体组分得损失,而且可以提高解吸后溶质气体得纯度、(三)不易挥发吸收剂在操作条件下应具有较低得蒸气压,以避免吸收过程中吸收剂得损失,提高吸收过程得经济性、(四)再生性能好由于在吸收剂再生过程中,一般要对其进行升温或气提等处理,能量消耗较大,因而,吸收剂再生性能得好坏,对吸收过程能耗得影响极大,选用具有良好再生性能得吸收剂,往往能有效=以上四个方面就是选择吸收剂时应考虑得主要问题,其次,还应注意所选择得吸收剂应具有良好得物理、化学性能与经济性、其良好得物理性能主要指吸收剂得粘要小,不易发泡,以保证吸收剂具有良好得流动性能与分布性能、良好得化学性能主要指其具有良好得化学稳定性与热稳定性,以防止在使用中发生变质,同时要求吸收剂尽可能无毒、无易燃易爆性,对相关设备无腐蚀性(或较小得腐蚀性)、吸收剂得经济性主要指应尽可能选用廉价易得得溶剂、工业常用吸收剂2、2吸收流程得选择工业上使用得吸收流程多种多样,可以从不同角度进行分类,从所选用得吸收剂得种类瞧,有仅用一种吸收剂得一步吸收流程与使用两种吸收剂得两步吸收流程,从所用得塔设备数量瞧,可分为单塔吸收流程与多塔吸收流程,从塔内气液两相得流向可分为逆流吸收流程、并流吸收流程等基本流程,此外,还有用于特定条件下得部分溶剂循环流程。

2.2.1吸收工艺流程得确定工业上使用得吸收流程多种多样,可以从不同角度进行分类,从所选用得吸收剂得种类瞧,有仅用一种吸收剂得一步吸收流程与使用两种吸收剂得两步吸收流程,从所用得塔设备数量瞧,可分为单塔吸收流程与多塔吸收流程,从塔内气液两相得流向可分为逆流吸收流程、并流吸收流程等基本流程,此外,还有用于特定条件下得部分溶剂循环流程。

(一)一步吸收流程与两步吸收流程一步流程一般用于混合气体溶质浓度较低,同时过程得分离要求不高,选用一种吸收剂即可完成任务得情况。

若混合气体中溶质浓度较高且吸收要求也高,难以用一步吸收达到规定得吸收要求,但过程得操作费用较高,从经济性得角度分析不够适宜时,可以考虑采用两步吸收流程。

(二)单塔吸收流程与多塔吸收流程单塔吸收流程就是吸收过程中最常用得流程,如过程无特别需要,则一般采用单塔吸收流程。

若过程得分离要求较高,使用单塔操作时,所需要得塔体过高,或采用两步吸收流程时,则需要采用多塔流程。

典型得就是双塔吸收流程。

(三)逆流吸收与并流吸收吸收塔或再生塔内气液相可以逆流操作也可以并流操作,由于逆流操作具有传质推动力大,分离效率高(具有多个理论级得分离能力)得显著优点而广泛应用。

工程上,如无特别需要,一般均采用逆流吸收流程。

(四)部分溶剂循环吸收流程由于填料塔得分离效率受填料层上得液体喷淋量影响较大,当液相喷淋量过小时,将降低填料塔得分离效率,因此当塔得液相负荷过小而难以充分润湿填料表面时,可以采用部分溶剂循环吸收流程,以提高液相喷淋量,改善踏得操作条件。

2、3吸收塔设备及填料得选择2.3.1吸收塔得设备选择塔型得合理选择就是做好塔设备设计得首要环节,选择时应考虑得因素有:物料性质、操作条件、塔设备性能、以及塔设备得制造、安装、运转与维修等。

(一)与物性有关得因素:如易起泡得物系,处理量不大时,选填料塔为宜。