DOPO制备方法的比较与选择

- 格式:pdf

- 大小:166.81 KB

- 文档页数:5

DOPO型无卤阻燃环氧树脂体系研究环氧树脂以其优异的综合性能广泛应用于国民经济的各个领域,尤其在电子电气领域,已成为目前最为重要的电子化学材料之一。

然而它又是一种易于燃烧的材料,所以对于提高其阻燃性能的研究一直是国内外研究者关注的热点。

随着人们对于环境保护和人体健康的重视,对电子电气又提出了无卤化的要求,如何得到无卤、低毒、少烟、高效的阻燃剂成为人们关注的重点。

其中最引人注目的是关于9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)及其衍生物的研究。

DOPO作为一种有机磷酸酯类化合物,其结构中含有活泼的O=P-H键,对烯基、环氧键和羰基具有很高的加成活性,可反应生成多种衍生物[1]。

DOPO衍生物具有活性基团,既可以作为固化剂参与基体树脂固化,也可以通过向其引入环氧基制备本质阻燃环氧树脂。

由于是通过化学反应将磷原子嵌入分子链中构成新的分子整体,所以它能在提高环氧树脂的阻燃性、热稳定性和有机溶解性的同时,对环氧树脂的机械性能的恶化影响较小。

而且近些年众多研究表明[2-5],DO-PO及其衍生物作为一种新型环保阻燃剂,除了具有无卤、低毒、无烟等特点,还具有很高的阻燃效率。

环氧树脂体系中磷含量低于2%时即可达到UL-94V-0阻燃级别,而卤素含量需达到9%~23%才能达到同样效果。

因此,无论从环境保护要求还是降低成本来看,DOPO类阻燃体系都具有很大的优势,其市场前景广阔,意义重大。

笔者对近年来国内外关于DOPO型无卤阻燃环氧树脂体系研究的新成果进行了综述,并对DOPO型环氧树脂体系研究的前景进行了展望。

1·非反应型DOPO基环氧树脂阻燃剂非反应型DOPO基环氧树脂阻燃剂通常为DOPO与具有活性基团的化合物直接反应得到含磷化合物,该类化合物具有单位含磷量较高,达到阻燃要求时所需添加量较小的优点。

AltstadtV等[4]分别采用3种非反应型DOPO基化合物(DOP-Et,DOP-Et,DOP-Gly)作为双酚A环氧树脂/4,4’-二氨基二苯砜体系的阻燃剂,研究发现这些DOPO基阻燃剂的添加对体系的玻璃化转变温度(Tg)和力学性能没有造成显著影响,当磷含量为2%时即可使体系达到UL-94V-0级别。

DOPO型无卤阻燃环氧树脂体系研究环氧树脂以其优异的综合性能广泛应用于国民经济的各个领域,尤其在电子电气领域,已成为目前最为重要的电子化学材料之一。

然而它又是一种易于燃烧的材料,所以对于提高其阻燃性能的研究一直是国内外研究者关注的热点。

随着人们对于环境保护和人体健康的重视,对电子电气又提出了无卤化的要求,如何得到无卤、低毒、少烟、高效的阻燃剂成为人们关注的重点。

其中最引人注目的是关于9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)及其衍生物的研究。

DOPO作为一种有机磷酸酯类化合物,其结构中含有活泼的O=P-H键,对烯基、环氧键和羰基具有很高的加成活性,可反应生成多种衍生物[1]。

DOPO衍生物具有活性基团,既可以作为固化剂参与基体树脂固化,也可以通过向其引入环氧基制备本质阻燃环氧树脂。

由于是通过化学反应将磷原子嵌入分子链中构成新的分子整体,所以它能在提高环氧树脂的阻燃性、热稳定性和有机溶解性的同时,对环氧树脂的机械性能的恶化影响较小。

而且近些年众多研究表明[2-5],DO-PO及其衍生物作为一种新型环保阻燃剂,除了具有无卤、低毒、无烟等特点,还具有很高的阻燃效率。

环氧树脂体系中磷含量低于2%时即可达到UL-94V-0阻燃级别,而卤素含量需达到9%~23%才能达到同样效果。

因此,无论从环境保护要求还是降低成本来看,DOPO类阻燃体系都具有很大的优势,其市场前景广阔,意义重大。

笔者对近年来国内外关于DOPO型无卤阻燃环氧树脂体系研究的新成果进行了综述,并对DOPO型环氧树脂体系研究的前景进行了展望。

1·非反应型DOPO基环氧树脂阻燃剂非反应型DOPO基环氧树脂阻燃剂通常为DOPO与具有活性基团的化合物直接反应得到含磷化合物,该类化合物具有单位含磷量较高,达到阻燃要求时所需添加量较小的优点。

AltstadtV等[4]分别采用3种非反应型DOPO基化合物(DOP-Et,DOP-Et,DOP-Gly)作为双酚A环氧树脂/4,4’-二氨基二苯砜体系的阻燃剂,研究发现这些DOPO基阻燃剂的添加对体系的玻璃化转变温度(Tg)和力学性能没有造成显著影响,当磷含量为2%时即可使体系达到UL-94V-0级别。

生产DOP的原料与工艺1、生产DOP的主要原料主要原料为辛醇、苯酐,原料投入配比为60%:40%。

2、生产工艺DOP的所有生产技术均是从苯酐和辛醇出发经过酯化反应、脱醇、精制得到产品。

其工艺流程如下:DOP生产新工艺采用了较为新颖的酯化催化剂,利用精馏工艺制得高品质的增塑剂DOP。

新工艺具有以下特点:(1)采用新的非酸催化剂,酯化效率提高到95%,副反应得到了极大的抑制,产品色泽浅。

(2)采用非酸催化剂,生产过程的废水量较少到常规工艺的40%,产品电绝缘性能大大提高。

(3)新工艺采用精馏方法精制产品,避免了压滤工艺醇含量高、色泽深的缺点,产品使用范围扩大,可以直接用于透明薄膜的加工中。

(4)由于非酸催化新工艺过程较常规工艺缩短,在相同规模的装置建设时投资更省,投资效率更高。

(5)采用新工艺后生产DOP可以连续法,也可以采用间歇法生产近期,我们走访了张家港保税区化工产品交易市场、张家港市化工原料交易市场、江阴橡胶化工市场、江苏长江塑料化工市场等多家化工品交易市场,通过和销售商的交流,我们了解到以下情况:(数据来源:五泰信息咨询市场调研报告(市场调研报告(数据来源:(1)对于最近几个月DOP价格持续上涨的原因,商家认为主要归因于国际石油价格上涨、通货膨胀、以及股市等虚拟经济走强的刺激作用;此外,据部分商家反应,国内部分小型DOP生产企业由于高能耗的原因,受到国内节能减排政策的限制被迫停产或减产,使得国内DOP采购货源趋于紧张,这也是造成DOP价格攀升的一个次要原因。

(2)关于采购,商家普遍反应货源主要来自国外进口,少量来自山东、河北等地,罐装车散装运输。

目前,国外货源采购正常,国内货源趋紧。

(3)关于销售,厂家反应销售的主要去向是苏南地区,以及苏北及安徽地区。

张家港的周庄、南通、泰州等地是销售的重点地区。

泰州有大量的墙纸生产企业,仅这类企业每月DOP的消耗量在1000吨以上;周庄有大量的玩具及皮革生产企业,每月消耗的DOP约5000吨以上。

dop生产工艺DOP(又称为催化环氧化法)是一种将二甲酸酯氧化为环氧化合物的生产工艺。

DOP的生产工艺主要包括下列几个步骤:1. 原料准备:选择合适的二甲酸酯作为原料,常用的有酯的异辛酸,包括己二酸、己二酸酯以及壬二酸酯等。

此外还需要准备催化剂、溶剂等辅助材料。

2. 反应装置:反应釜是DOP生产中常用的装置,一般由反应釜、搅拌器、加热装置等组成。

反应釜一般采用不锈钢材质,以保证对原料的稳定性。

3. 氧化反应:将准备好的二甲酸酯加入反应釜中,并添加催化剂和溶剂。

然后通过加热和搅拌的方式将其进行氧化反应。

反应温度和催化剂用量的选择是影响反应效果的关键因素。

氧化反应一般在大气或者略高于大气的压力下进行。

4. 分离纯化:氧化反应结束后,需要对反应混合物进行分离和纯化。

通常采用蒸馏方式,将DOP和未反应的二甲酸酯进行分离。

分离后的DOP可通过降温凝固得到固态产物。

5. 产品包装:固态的DOP通过粉碎、研磨等工艺处理后,进行包装。

常用的包装方式有纸袋、编织袋和桶装等。

DOP生产工艺的优点是原料容易获取,反应过程简单且较为稳定。

并且通过调整反应条件和催化剂用量,可以得到不同目标产物,如壬二酸酯。

此外,DOP在行业中具有广泛的应用,主要用于塑料制品的生产,如PVC制品。

然而,DOP生产工艺也存在一些不足之处。

首先,DOP作为一种常用的塑化剂,使用量大,环境负荷也相应增加。

其次,工艺中使用的催化剂可能对环境造成污染,需要进行催化剂的回收和再利用。

因此,为了降低生产过程中对环境的影响,需要从原料选择、催化剂使用和废弃物处理等方面进行改进和调整。

dop的合成工艺方法DOP的合成工艺方法DOP是一种常用的塑化剂,广泛应用于塑料制品的生产中。

为了满足市场需求,人们通过合成工艺方法来生产DOP。

本文将介绍DOP的合成工艺方法,包括原料选择、反应条件、催化剂选择以及工艺优化等方面内容。

一、原料选择DOP的合成主要通过酯化反应来实现,因此需要选择适合的醇和酸作为原料。

一般情况下,较常用的醇有己醇、辛醇等,而酸则常用的有醋酸、戊酸等。

在选择原料时,需要考虑到原料的纯度、价格以及可获得性等因素。

二、反应条件DOP的合成反应需要在一定的条件下进行,包括温度、压力、反应时间等方面。

一般情况下,反应温度在150-180摄氏度之间,压力在常压下或稍微增压,反应时间一般在4-6小时。

三、催化剂选择在DOP的合成反应中,催化剂起到重要的作用,可以提高反应速率和产率。

常用的催化剂有硫酸、硫酸铵等。

催化剂的选择需要考虑到其催化效果、价格以及环境友好性等方面。

四、工艺优化为了提高DOP的合成效率和产率,人们进行了工艺优化的研究。

一方面,可以通过改变反应条件来提高反应速率和转化率。

另一方面,可以优化原料比例、催化剂用量等参数,以达到最佳的工艺效果。

在DOP的合成工艺中,还有一些需要注意的问题。

首先,需要保证原料的纯度和质量,以避免杂质对反应的影响。

其次,反应过程中需要注意控制温度和压力,避免过高的温度和压力对设备和产品质量造成不良影响。

此外,还需要对反应产物进行后处理,包括蒸馏、精制等步骤,以提高产品的纯度和品质。

DOP的合成工艺方法涉及到原料选择、反应条件、催化剂选择以及工艺优化等方面。

通过合理选择原料和催化剂,并优化反应条件和工艺参数,可以提高DOP的合成效率和产率。

同时,需要注意控制反应过程中的温度和压力,以及对反应产物的后处理,以获得高质量的DOP产品。

通过不断的研究和改进,相信DOP的合成工艺方法会更加完善和成熟,为塑料制品的生产提供更好的支持。

dop生产方法DOP生产方法在聚酯塑料行业中,DOP(双酯类可塑剂)是一种广泛使用的增塑剂。

它能够增加塑料的柔韧性和延展性,提高塑料的可加工性和耐久性。

DOP的生产方法是通过酯化反应将酸酐和醇进行反应制得。

DOP的生产需要选择适当的原料。

常用的酸酐原料包括邻苯二甲酸酐(PA)、邻苯二甲酸二丁酯(DBP)等。

而醇原料通常选择辛醇、己醇等。

选择适当的原料对于生产高质量的DOP至关重要。

DOP的生产过程主要包括酯化反应和脱水反应两个步骤。

酯化反应是将酸酐和醇进行酯化反应,生成DOP。

这一步骤需要在适当的温度和催化剂的作用下进行。

常用的催化剂包括硫酸、磷酸等。

酯化反应的温度通常在150-180℃之间,反应时间根据反应条件的不同而有所变化。

酯化反应完成后,需要进行脱水反应。

脱水反应是为了去除反应中产生的水分,以提高DOP的纯度。

这一步骤通常通过蒸馏的方式进行。

在脱水反应中,需要控制适当的温度和压力,以便将DOP 从混合物中分离出来。

脱水反应后,得到的产品就是DOP。

DOP的生产方法还需要注意以下几点。

首先,反应条件的选择对产品的质量和产量有重要影响。

因此,需要根据具体情况选择合适的温度、压力和反应时间。

其次,催化剂的选择也是关键。

不同的催化剂对反应速度和产物纯度有不同的影响。

最后,生产过程中需要进行产品的分离和纯化,以确保产品的质量。

DOP的生产方法是通过酯化反应将酸酐和醇进行反应制得。

这一方法需要选择适当的原料,控制合适的反应条件和催化剂的作用,并进行脱水反应和产品的分离纯化。

通过精细调控不同参数,可以得到高质量的DOP产品,以满足塑料行业的需求。

![DOPO及其中间体的制备方法[发明专利]](https://uimg.taocdn.com/07d7a8ceccbff121dc36835e.webp)

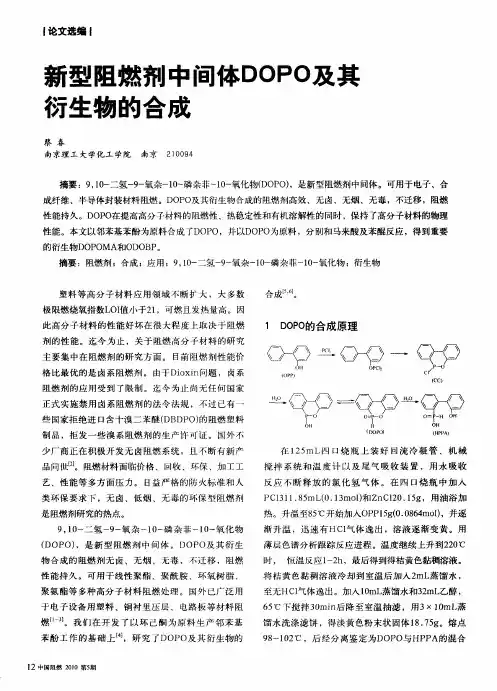

专利名称:DOPO及其中间体的制备方法专利类型:发明专利

发明人:姚中伟,王福雄,程柯

申请号:CN201710984288.4

申请日:20171020

公开号:CN107556343A

公开日:

20180109

专利内容由知识产权出版社提供

摘要:本发明涉及DOPO及其中间体的制备方法,属于化学领域。

本发明所要解决的技术问题是提供DOPO中间体CDOP的制备方法,该方法包括如下步骤:将邻苯基苯酚、氯化锌和三氯化磷的混合物升温至60~140℃,酯化反应后,继续升温至160~220℃反应,即得。

采用本发明制备方法能够在投料时一次性加入三氯化磷,而且反应结束后无需通过减压蒸馏除去过量的三氯氧磷和反应副产物,大大简化了生产操作,相较于现有工艺具有显著的优势。

申请人:利尔化学股份有限公司,广安利尔化学有限公司

地址:621000 四川省绵阳市绵阳经济技术开发区绵州大道南段327号

国籍:CN

代理机构:成都虹桥专利事务所(普通合伙)

代理人:梁鑫

更多信息请下载全文后查看。

双氧水纯化工艺比较及选择摘要:随着近几年己内酰胺行业的快速发展,双氧水的规模和产品质量得到大幅提升。

双氧水主要采用蒽醌法进行生产,溶剂主要为重芳烃、磷酸三辛酯、四丁基脲或2-甲基-环己基醋酸酯等。

因此双氧水经萃取净化后产品中会含有一定量的含碳有机物(以TOC计),为满足下游己内酰胺客户对产品质量的要求,需要对双氧水产品进行纯化以降低TOC含量。

关键词:双氧水;纯化工艺;比较;选择1双氧水的性质 1.1物理性质纯双氧水是一种液体,呈淡蓝色,并且液体比较粘稠。

纯双氧水的熔点为-43℃,纯双氧水的沸点为150.2℃。

当纯双氧水处于0℃的时候,其密度约为1.5kg/m3。

就价电常数而言,纯双氧水与水类似。

需要注意的是,双氧水与水不一样,前者的水溶液是一种极性溶剂,可以与水任意比例混合,虽然两者都是氢键缔合,但是前者氢键缔合更强一些。

1.2化学性质双氧水分子式是H2O2,分子量为34.016。

当双氧水在一定温度、PH条件下的时候,双氧水可以发生分解,其分解后大量放热。

在通常情况下,纯净的双氧水稳定性较强,但是当其浓度高于65%的时候,一旦与有机物发生接触,就极可能发生爆炸。

所以,可以利用这个化学性质,把高浓度双氧水应用到火箭燃料的生产中去。

由于双氧水在光照和较高的温度会发生分解,所以通常使用棕色瓶来装双氧水,且一般使用的是玻璃容器,这一点需要特别注意。

2手动控制工艺2.1工艺过程来自萃取工序的双氧水贮存于稀品槽内,由泵送至稀品冷却器降温后,进入吸附塔底部,自下而上流经塔内吸附树脂层,进行一级吸附,初步去除其中的有机杂质。

双氧水自塔顶部流出至纯化液中间槽,由纯化液中间泵送至另一个吸附塔,自下而上流经塔内吸附树脂层,进行二级吸附。

二级吸附后的双氧水自吸附塔顶流出,经纯化液过滤器滤除其中的机械杂质后流至纯化液槽,再由纯化液泵送到产品罐区贮存。

树脂系统设计共9台树脂塔,3台树脂塔为1组,单组内2台串连运行,1台再生备用。