试生产静电复印纸工艺条件

- 格式:doc

- 大小:109.00 KB

- 文档页数:12

静电复印纸的工艺

静电复印纸是一种特殊的可复印纸,采用静电影像工艺制成。

首先,原料需要按照特定的原料配比,混炼成浆状浆料,然后需要经过一系列的工艺处理,将浆料转换为化学纸屑。

之后将化学纸屑再精制和掺入一定的药剂,完成粒子双层包裹的纸片。

然后选定纸片和静电复印纸的原纸,两种纸片按照一定的比例混合,用离心分离机进行分离,分离出粒子大小不同的纸片,将其精磨后混合好,然后用原纸作为背景纸片,经静电能量来区分纸片分类,至此,就完成了静电复印纸的制作工艺。

防静电包装材料测试规范1 目的为生产流程包括ESDS处理、装配、搬运和出货过程中所需用到的包装材料进行分类定义,参考测试方法与可接受标准。

2 范围适用于选用防静电包装材料过程中的物料种类选择,验证等。

3 定义无4 职责、权限无5 程序5.1 包装材料使用要求当使用包装材料进行ESDS转运或存储时,要求包装材料能对ESDS提供足够保护,使ESDS避免静电损害的危险。

其中,当ESDS或包装材料处于一个EPA内时,所有的导电和耗散材料都保持着接地状态,在这种状态下,或许可以不再进行上述要求。

5.1.1 EPA内使用时根据ANSI/ESD 20.20的要求,需要在EPA内使用的包装材料至少要满足以下要求:(1) 低电荷(抗静电)(2) 对直接接触ESDS的要求使用导电或耗散材料其中对于ESDS的静电敏感等级<100V HBM时,需要根据实际需要或客户要求选用额外的防护材料。

5.1.2 EPA外使用时在EPA外进行ESDS转运、存储的包装材料需要满足以下要求:(1) 低电荷(抗静电)(2) 对直接接触ESDS的要求使用导电或耗散材料(3) 具有静电屏蔽功能5.2 包装材料分类具有静电防护功能的包装材料有着它们独有的一些特征,这些特征包括:●低电荷(抗静电)●电阻(分为导电、耗散和绝缘三种材料)●屏蔽(屏蔽静电放电和静电场)5.2.1 低电荷(抗静电)材料低电荷材料主要体现在它的电荷累积总量与其他包装材料比较起来会保持在较低水平。

当两种材料/物体互相接触然后分开就会产生电荷转移和电荷累积,电荷的数量、极性都将取决于材料特性,如湿度、面积及其他方面。

要减少此类磨擦起电可以通过以下几种途径:●使电荷流回原来的材料上,从而减少两种材料上的电荷量。

这可以通过减少两种材料或物体间的电阻来实现●相似物料产生的电荷要比不同物料产生的电荷要少,在包装材料及其所包装的物品上喷涂相同的材料可以减少电荷●减少两种材料之间的运动可以减少电荷实际操作中,通常会使用防静电喷剂来减少电荷的产生,其原理就是通过相同物料的接触会产生较少电荷。

现代电子技术的广泛应用给人们带来了许多方便,大大的提高了工作效率。

要想复印一件试卷、一份文件,只要花几毛钱,几分钟就完事了。

这都要归功于静电复印机。

静电复印机是利用静电正、负电荷能互相吸引的原理制成的。

一、直接复印和间接复印早期的复印机采用直接复印,先让复印纸按图画文字深浅,分别带上相应的静电电荷,深处电荷密,浅处电荷稀,从而形成一张与图画文字相对应的静电图象。

然后一种显示黑色的墨粉末直接被静电图象吸引,通过定影,最后成为一张图画文字的复印品。

但是近三十年国际上采用的都是间接复印法。

间接复印时,静电图象不直接在复印纸上形成,而是先在一种由硒光导材料构成的“硒鼓”上形成,通过显影,让墨粉末吸附在静电图象上,再转印到复印纸上,成为文字图画的复印品。

复印纸即使是普通的纸张,也能复印出来,不需要像直接复印法时纸张需经带静电处理,因此显得十分方便。

二、复印的三个步骤1.照明和聚焦成像当一张要复印的图象放在复印机的稿台上时,在机内灯光照射下形成反射光,通过内反射镜和透镜组成的光学系统,聚焦成像。

2.静电显影像正好落在光导硒鼓上,光导硒鼓是一个圆鼓形结构的筒,表面覆有硒光导体薄膜。

光导体对光很敏感,没有光线时具有高电阻率,一遇光照,电阻率就急剧下降;在充机电的作用下,电阻率就急剧下降。

光导体表面,在充电极的作用下,带有均匀的静电荷。

当由图象的反射光形成的光像落在光导体表面上时,由于反射光有强有弱(因为原稿的图象有深有浅),使光导体的电阻率相应发生变化。

光导体表面的静电电荷也随光线强弱程度而消失或者部份消失,在光导体膜层上形成一个相应的静电图象,也称静电潜像。

人们看不到它,好像潜藏在膜层内。

3.转印和定影这时,一种与静电潜像上的电荷极性相反的显影墨粉末,在电场力的吸引下,加到光导体表面上去。

潜像上吸附的墨粉量,随潜像上电荷的多少而增减。

于是,在“硒鼓”的表面显现出有深浅层次的墨粉图象。

当复印纸与墨粉图象接触时,在电场力的作用下,吸附着墨粉的图象,好比用图章盖印一样,将墨粉转移到复印纸上,在复印纸上也形成为了墨粉图象。

日产290吨静电复印纸流送工段工艺流程设计摘要本设计的题目为日产290吨静电复印纸流送工段设计,重点为复印纸车间的流送工段。

本设计以商品针叶木浆板,阔叶木浆板为原料,经过流送工段抄造静电复印纸。

本设计说明书的主要内容包括:工艺流程设计、浆水平衡计算、浆水平衡明细表、绘图,最后为设计的总结、参考文献以及致谢。

关键词:制浆造纸流送系统静电复印纸1.目录绪论静电复印纸又名电脑纸,这里所述静电复印纸系指干法静电复印纸,是区别于其他复印方法所使用的涂布感光药剂的复印纸。

用复印纸在静电复印机上复印资料比打字油墨印刷快捷, 操作简便,无污秽, 并能保持书写原稿、原文图像的模样。

对图文传递的准确度高, 定影的固化期短,清晰度高,背影色点少。

这不是一般纸张能够满足使用要求的,尤其在专业复印、高速复印、大量复印以及对复印品的质量有严格要求时,必须使用专用静电复印纸,以保证静电复印机正常工作和取得高质量的复印品。

为适应电脑软件和激光打印机对纸张规格的多样性需求,市场上复印纸大多为裁切型而不是卷筒型。

国内常用规格有:B5、A4、B4、A3、8K、16K等六种型号,国外常用规格有:A4、A3、8.5″×11″、8.5″×14″、11″×17″、S R A3(320mm×450mm)等六种型号。

由于“A4”规格静电复印纸的使用量最大,一般可占到办公设备用纸的85%,“小裁纸”在静电复印纸市场上专指A4规格的静电复印纸。

而除A4规格静电复印纸外的裁切静电复印纸则称为异规小裁纸。

据不完全统计,全国现有 500多万台复印机,并以每年 8 %的速度递增,复印纸用量已达近 50万t,并以每年6%的速度增长。

到目前为止,全国复印纸的年产量约为35万t ,再加上现在电脑打印纸的用量也在急剧上升,使得静电复印纸的市场需求量大增,生产前景广阔。

我国造纸行业正处于重要战略转型期,绝大部分产品产能已经出现阶段性过剩,办公用的小裁纸是为数不多的增速较快的品种,国内外市场需求量每年以10%速度递增,且随着复印技术的快速发展和复印速度的提高,高端产品需求增加。

去静电复印纸生产的执行标准标题:深度探讨《去静电复印纸生产的执行标准》在现代办公生活中,复印纸的使用频繁而普遍。

针对复印纸的品质要求,出台了《去静电复印纸生产的执行标准》,以确保生产出的复印纸满足人们对品质、环保和健康的需求。

本文将从不同角度深入探讨这一执行标准,让我们深刻理解复印纸生产的重要要求。

1. 背景介绍《去静电复印纸生产的执行标准》首先应该从背景介绍入手。

复印纸在现代办公中的重要性不言而喻,而静电问题一直是影响复印纸品质的关键因素。

制定了这一执行标准,旨在提高复印纸的品质,减少静电带来的问题。

也需要说明这一标准的制定对环保和用户健康的重要意义。

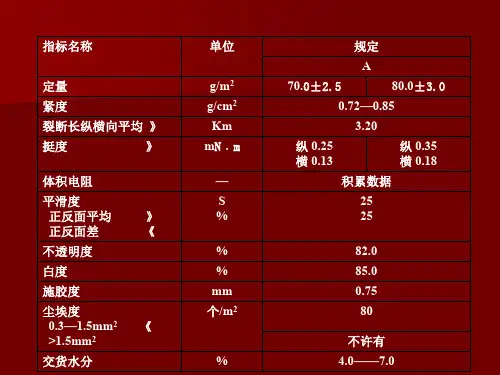

2. 执行标准的要求接下来,我们需要深入了解《去静电复印纸生产的执行标准》中具体的要求。

这包括纸张的基本参数、生产技术要求、检验方法和质量控制等方面的内容。

通过逐条解读这些要求,我们可以清晰地了解到生产过程中所需达到的各项标准和指标。

3. 影响因素分析为了更好地理解这一执行标准的重要性,我们需要分析影响复印纸品质的关键因素。

在生产过程中,原材料的选择、生产工艺、环境条件等都会对最终产品的品质产生重要影响。

执行标准的制定正是为了监督和规范这些影响因素,从而保证生产出优质的复印纸产品。

4. 个人观点和理解作为一名多年从业者,我对《去静电复印纸生产的执行标准》有着深刻的个人观点和理解。

我认为这一标准的制定是非常必要的,它对于保障用户的健康和环境的可持续发展具有重要作用。

我也会结合自己的经验,对执行标准中的一些要求提出我的看法和建议。

5. 总结和回顾我们需要对整个主题进行总结和回顾。

通过本文的深入探讨,我们对《去静电复印纸生产的执行标准》有了全面、深刻而灵活的理解。

制定这一标准的重要性得到了进一步的强调,也希望未来的复印纸生产可以更加严格地执行这一标准,为用户提供更加优质的产品。

在这篇文章中,我们对《去静电复印纸生产的执行标准》进行了深度和广度兼具的探讨,希望能够对读者有所启发和帮助。

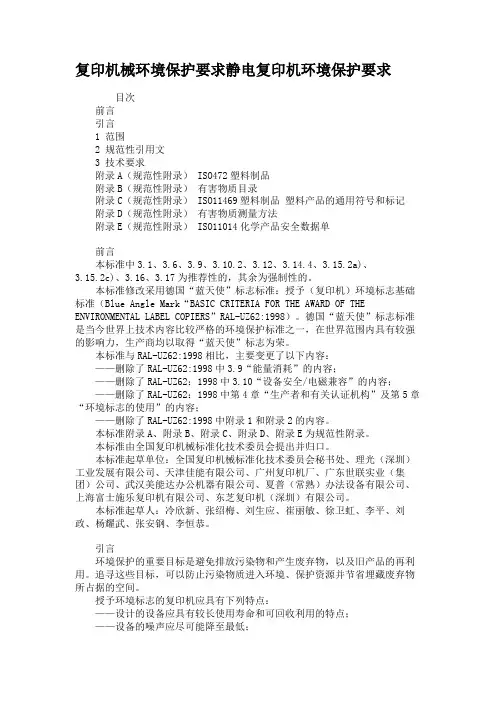

复印机械环境保护要求静电复印机环境保护要求目次前言引言1 范围2 规范性引用文3 技术要求附录A(规范性附录) ISO472塑料制品附录B(规范性附录)有害物质目录附录C(规范性附录) ISO11469塑料制品塑料产品的通用符号和标记附录D(规范性附录)有害物质测量方法附录E(规范性附录) ISO11014化学产品安全数据单前言本标准中3.1、3.6、3.9、3.10.2、3.12、3.14.4、3.15.2a)、3.15.2c)、3.16、3.17为推荐性的,其余为强制性的。

本标准修改采用德国“蓝天使”标志标准:授予(复印机)环境标志基础标准(Blue Angle Mark“BASIC CRITERIA FOR THE AWARD OF THE ENVIRONMENTAL LABEL COPIERS”RAL-UZ62:1998)。

德国“蓝天使”标志标准是当今世界上技术内容比较严格的环境保护标准之一,在世界范围内具有较强的影响力,生产商均以取得“蓝天使”标志为荣。

本标准与RAL-UZ62:1998相比,主要变更了以下内容:——删除了RAL-UZ62:1998中3.9“能量消耗”的内容;——删除了RAL-UZ62:1998中3.10“设备安全/电磁兼容”的内容;——删除了RAL-UZ62:1998中第4章“生产者和有关认证机构”及第5章“环境标志的使用”的内容;——删除了RAL-UZ62:1998中附录1和附录2的内容。

本标准附录A、附录B、附录C、附录D、附录E为规范性附录。

本标准由全国复印机械标准化技术委员会提出并归口。

本标准起草单位:全国复印机械标准化技术委员会秘书处、理光(深圳)工业发展有限公司、天津佳能有限公司、广州复印机厂、广东世联实业(集团)公司、武汉美能达办公机器有限公司、夏普(常熟)办法设备有限公司、上海富士施乐复印机有限公司、东芝复印机(深圳)有限公司。

本标准起草人:冷欣新、张绍梅、刘生应、崔丽敏、徐卫虹、李平、刘政、杨耀武、张安钢、李恒恭。

静电复印纸生产工艺条件1、车速:400m/min、网前箱浆浓度0.7-0.8%2、各种木浆使用品牌、各种辅料品牌:3、纤维原料配比:(1)针叶木20%,阔叶木80%(2)针叶木20%、阔叶木70%、化机浆10%(3)针叶木20%、阔叶木60%、化机浆20% 4、打浆工艺条件(1)针叶木:水利碎浆机:碎解浓度4.5%;每批投料量:1750kg (风干浆)。

盘磨:打浆浓度3.5%;叩解度32-36°SR、湿重9-11g (2)阔叶木:水利碎浆机:碎解浓度4.5%;每批投料量:1500kg (风干浆)。

盘磨:打浆浓度3.5%;叩解度28-32°SR、湿重1.5-2g (3)化机浆:水利碎浆机:碎解浓度5%;每批投料量:1500kg(风干浆)。

盘磨:打浆浓度3.5%;叩解度35-38°SR、纤维湿重不作要求,疏解开即可。

(4)干损纸打浆工艺要求打浆浓度 3.5%叩解度<42°SR纤维湿重不作要求,疏解至无纸片(5)混合打浆工艺要求打浆浓度 3.5%叩解度34—36°SR纤维湿重 1.8—2.2g备注:a、各种浆过盘磨浆浓度为暂定浓度,现场视打浆情况再做调整。

b、木浆在皮带运输机上必须秤重且保持配比和计量准确,每车料浓度保持稳定。

c、水力碎浆机开车投料时用清水,待有白水时用100%白水。

d、保持高效高浓除渣器进出量,压力稳定,保持尾渣畅通。

e、定期拆检打浆设备,清洗流程等,以减少外来尘埃且稳定打浆质量。

5、辅料加入工艺(1)AKD:在一段压力筛浆进口处将AKD原液15%浓度、以原液对绝干浆量0.2-0.3%(135-202ml/min)的量加入。

(2)增白剂(液体):在纸机抄前池泵进口处稀释至1%浓度加入,加入量0.2---0.6%(对绝干浆)13500-40300ml/min (3)阳离子淀粉:在纸机抄前池泵出口处加入,加入量1%(对绝干浆)2240ml/min,使用浓度3%、糊化浓度8%(4)重质碳酸钙:在冲浆泵进口处加入,加入量18%(对绝干浆)约111L/min,109g/L(5) 助留剂:PAM助留剂在一段压力筛进口处加入,加入量0.015---0.03%(20160-40320mL/min),加入浓度0.05%,分散浓度0.05%。

静电复印纸生产工艺条件1、车速: 400m/min、网前箱浆浓度0.7-0.8%2、各种木浆使用品牌、各种辅料品牌:3、纤维原料配比:(1)针叶木20%,阔叶木80%(2)针叶木20%、阔叶木70%、化机浆10%(3)针叶木20%、阔叶木60%、化机浆20%4、打浆工艺条件(1)针叶木:水利碎浆机 :碎解浓度 4.5% ;每批投料量:1750kg (风干浆)。

盘磨:打浆浓度 3.5%;叩解度32-36°SR、湿重9-11g (2)阔叶木:水利碎浆机 :碎解浓度 4.5% ;每批投料量:1500kg (风干浆)。

盘磨:打浆浓度 3.5%;叩解度28-32°SR、湿重1.5-2g (3)化机浆:水利碎浆机 :碎解浓度 5% ;每批投料量:1500kg(风干浆)。

盘磨:打浆浓度 3.5%;叩解度35-38°SR、纤维湿重不作要求,疏解开即可。

(4)干损纸打浆工艺要求打浆浓度 3.5%叩解度<42°SR纤维湿重不作要求,疏解至无纸片(5)混合打浆工艺要求打浆浓度 3.5%叩解度 34—36°SR纤维湿重 1.8—2.2g备注:a、各种浆过盘磨浆浓度为暂定浓度,现场视打浆情况再做调整。

b、木浆在皮带运输机上必须秤重且保持配比和计量准确,每车料浓度保持稳定。

c、水力碎浆机开车投料时用清水,待有白水时用100%白水。

d、保持高效高浓除渣器进出量,压力稳定,保持尾渣畅通。

e、定期拆检打浆设备,清洗流程等,以减少外来尘埃且稳定打浆质量。

5、辅料加入工艺(1)AKD:在一段压力筛浆进口处将AKD原液15%浓度、以原液对绝干浆量0.2-0.3%(135-202ml/min)的量加入。

(2)增白剂(液体):在纸机抄前池泵进口处稀释至1%浓度加入,加入量0.2---0.6%(对绝干浆)13500-40300ml/min (3)阳离子淀粉:在纸机抄前池泵出口处加入,加入量1%(对绝干浆)2240ml/min,使用浓度3%、糊化浓度8%(4)重质碳酸钙:在冲浆泵进口处加入,加入量18%(对绝干浆)约111L/min,109g/L(5) 助留剂:PAM助留剂在一段压力筛进口处加入,加入量0.015---0.03%(20160-40320mL/min),加入浓度0.05%,分散浓度0.05%。

液体助留剂在一段压力筛出口处加入,加入量0.015---0.03%(2016-4032mL/min),加入浓度0.5%,稀释浓度0.5%。

(6)染料:在纸机抄前池泵出口处加入,加入量0.01---0.05%(对绝干浆)6720-33600ml/min,使用浓度1‰、稀释浓度1‰(7)表面施胶:(1)表面施胶淀粉:熬制浓度 10% ,使用浓度 6%,用量4-5%,上表面施胶机流量约66-75.4L/min (2)表面施胶液中加入抗静电剂0.8%和胶液消泡剂0.1%6、包装要求及操作顺序:6.1、卷筒纸里层包二层200 g/㎡淋膜牛皮纸,两面宽度长于纸轴幅宽150--200mm,折耳不少于12个角,卷筒芯塞上堵头(大头直径76mm椎体),并于每轴的卷筒芯内附一张质量跟踪卡。

用一层瓦楞纸板(直径990--1140mm,瓦楞纸板总定量不小于700g/㎡)作内封头,端面外侧再用200 g/㎡牛皮纸(单涂热熔胶)作外封头(直径1000--1150mm)。

6.2、用塑料打包带或钢带在距卷筒端面20mm---30mm处进行打包,每个卷筒不得少于两道。

6.3、包装正面贴一张印有企业名称、产品名称、克重、纸轴重量、直径、宽度、接头数量、生产日期、检查员字样的合格证。

合格证要贴正,贴平,粘牢固。

备注:1、此要求为暂定通用包装要求,客户如有特殊要求,按客户要求进行包装。

7、工艺参数(参考)7.1 制浆7.1.1 PNB系统7.1.1.1 TGDS立式低浓水力碎浆机碎浆方式:间歇式碎浆碎浆浓度:2.0…5.0%密封水水压:150 kpa 流量:15-25LPM7.1.1.2 高浓除砂器处理浓度:0.8…5.0%; 进口压力:150-350 kpa 出口压力:80-150 kpa7.1.1.3重力式圆网浓缩机:转鼓线速7.1—71m/min: 转鼓转速1.5-15r/min压辊线压力;10N/CM 进浆浓度0.5—1.0%出浆浓度3—6.0%7.1.1.4锥形盘磨:进浆浓度2.0—6.0% 进浆压力200—300kpa(最大工作压力600kpa)7.1.1.5双圆盘磨:进浆浓度2.5—5.0% 进浆压力150—250kpa叩解度30—70°SR 正常回流0—40%7.1.1.6白水多圆盘过滤机白水多盘过滤机:进口浓度0.35-0.6% ,出浆浓度3.5-4.5%剥离水压力:700—900 kpa ,喷淋水压力700—900kpa圆盘转速0.2—2rpm ,水腿产生的真空在﹣6—(﹣35kpa)7.2流送7.2.1除渣系统一段除渣器(42组)进浆浓度0.8—1.0% 进浆压力1,8—2.6bar压差1.3—1.6bar 最大进口压力3.0bar 二段除渣器(16组)进浆浓度0.6—0.8 % 进浆压力 1.8—2.2bar压差130—160kpa三段除渣器(6组)进浆浓度0.4—0.6% 进浆压力1.6—2.0bar压差1.0—1.3bar四段除渣器(2组)进浆浓度0.2—0.4% 进浆压力1.4-1.8bar压差0.7—1.0bar7.2.2筛选系统一段压力筛:处理浓度0.8~1.2% 进浆压力 1.5~3.0bar ΔP≤0.4bar。

(0—0.50bar)二段压力筛:处理浓度0.7~1.1% 进浆压力 1.5~2.5bar ΔP≤0.4bar ( 0—0.50bar)三段压力筛:处理浓度0.6~1.0% 进浆压力1.50~2.5bar ΔP≤0.4bar (0—0.50bar)稀释白水压力筛:处理浓度0.2~0.4% 进浆压力 3.0…4.5bar ΔP≤0.4bar (0—0.50bar)7.3 纸机通用参数纸机编号: PM2640(1#)定量范围: 35~150g/㎡品种:特种纸,文化用纸,彩色喷墨打印纸。

原料:≦30%PNB,70~100%(PLB.PCM.30—40%)混合或(国产)成型网宽: 3200mm堰口宽度: 3060mm纸卷宽度: 2700mm布浆器直径: 1000mm头箱流量: 75000~98000L/min,最大98000L/min唇板开度调节: 3~124mm流浆箱回流量:5%唇板水平移动: 48mm自动稀释控制: 42根软管稀释水量: 5200~9800 L/min纸机设计车速: 550 m/min纸机排布方式:站在卷纸机处朝头箱看,传动在左边头箱设计浓度: 1.0%出力(平均): 78%7.4、主要工艺备品尺寸7.4.1、成型网:1、顶网: 13.80×3.302、底网: 39.50×3.307.4.2、毛布:1、引纸毛布: 20.50×3.302、一压毛布: 18.00×3.253、三压毛布: 15.50×3.254,正压毛布: 19.00X3.257.4.3、干网:1、一组干网 (1~4#): 38.00×3.152、二组干上干网 (5~10#): 22.80×3.15二组下干网(5—10#) 24.50×3.153、三组上干网 (11~18#): 29.00×3.15三组下干网(11—18#) 30.00×3.154、四组上干网 (19~26#): 28.80×3.15四组下干网(19~26#) 29.60×3.155、五组上干网 (27~34#): 26.50×3.15五组下干网(27~34#) 28.1×3.156、六组上干网 (35~39#): 17.00×3.15六组下干网(35~39#) 18.5×3.157、七组上干网 (40~45#): 20.5×3.15七组下干网 (40~45#): 25.00×3.158、八组上干网 (46~47#): 9.50×3.15八组下干网 (46~47#): 13.90×3.15 7.5、运行参数7.5.1 头箱7.5.2、网部张力顶网张力: 5.0…6.5KN/m底网张力: 4.5…6.0KN/m真空(-﹡~-﹡kPa)7.5.3压榨部线压7.5.4弧形筛:进浆浓度≦1% 进浆压力0.5—2.5MPA压缩空气压力6kg/cm2 冲水压力5kg/cm2冲水量100L/min(20min冲一次)7.5.5干燥部干网张力: 3.0…4.0 KN/m;主蒸汽总管压力: 5.0…8.0bar ;组间压差: 7~20 kPa;各组吹扫压力(组内压差):10~30 kPa;视纸种、定量、车速、干燥情况调节各部压力。

各组烘缸进汽压力(单位: kPa)7.5.6表面施胶施胶线压:40~60KN/m资料胶料温度:60~75 ℃胶料浓度:6—12%胶料粘度:20—40mps7.5.7各部速差各部速差与张力根据纸幅的运行情况调整。

7.5.8压光机线压力:120kn/m, 温度:预热,50℃,加热;110℃2013-3-21资料。