自卸车倾卸机构创新设计-机械原理课程设计

- 格式:docx

- 大小:4.13 MB

- 文档页数:46

自卸车机械原理课程设计一、课程目标知识目标:1. 学生能理解自卸车的基本结构组成及其工作原理;2. 学生能够掌握自卸车卸载机构的类型、功能及运作机制;3. 学生能够描述自卸车在不同工况下的力学特性及其适应性问题。

技能目标:1. 学生能够通过图示和分析,识别自卸车的主要部件及其作用;2. 学生能够运用物理力学知识,分析自卸车卸载过程中的能量转换和效率问题;3. 学生通过小组合作,设计并模拟自卸车卸载机构的简易模型,展示其工作原理。

情感态度价值观目标:1. 培养学生对机械工程领域的兴趣和好奇心,激发创新意识;2. 增强学生的团队合作意识,学会在团队中分工合作,共同解决问题;3. 培养学生尊重工程实践,认识到科学技术在社会主义建设中的重要作用。

本课程针对高年级学生的认知特点,结合自卸车机械原理的相关知识,设计具有实践性和探究性的教学活动。

通过本课程的学习,学生不仅能够掌握自卸车的专业知识,而且能够在实践中培养解决问题的能力,同时树立正确的价值观和态度。

二、教学内容1. 自卸车概述:介绍自卸车的定义、分类及其在工程领域的应用;教材章节:第一章第一节。

2. 自卸车结构与工作原理:详细讲解自卸车的主体结构、卸载机构及其工作原理;教材章节:第一章第二节。

3. 自卸车力学分析:分析自卸车在不同工况下的力学特性,包括受力分析、能量转换等;教材章节:第二章。

4. 自卸车卸载机构设计:介绍卸载机构的设计原理、类型及优化方法;教材章节:第三章。

5. 自卸车案例分析:分析典型自卸车工程案例,了解其在实际工程中的应用及优化;教材章节:第四章。

6. 实践活动:组织学生进行自卸车卸载机构简易模型的设计与制作,培养学生的动手能力和团队协作精神;教材章节:实践活动。

本教学内容根据课程目标,结合教材章节进行系统组织,确保学生能够全面、深入地掌握自卸车机械原理知识。

教学进度安排合理,注重理论与实践相结合,提高学生的专业素养和实践能力。

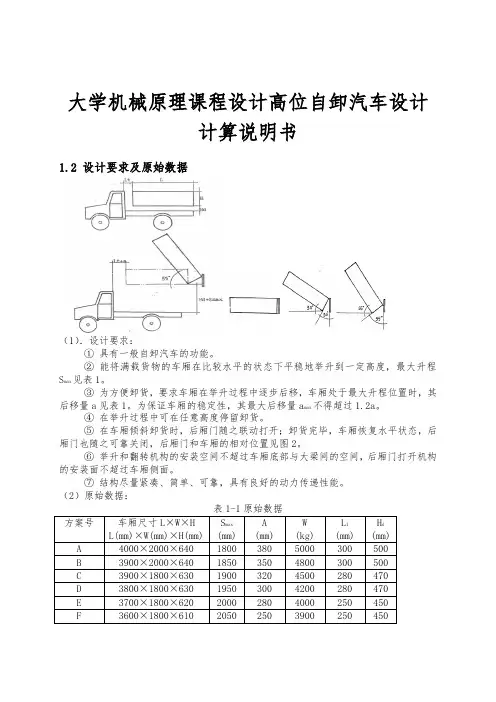

大学机械原理课程设计高位自卸汽车设计计算说明书1.2 设计要求及原始数据(1).设计要求:①具有一般自卸汽车的功能。

②能将满载货物的车厢在比较水平的状态下平稳地举升到一定高度,最大升程Smax见表1。

③为方便卸货,要求车厢在举升过程中逐步后移,车厢处于最大升程位置时,其后移量a见表1。

为保证车厢的稳定性,其最大后移量amax不得超过1.2a。

④在举升过程中可在任意高度停留卸货。

⑤在车厢倾斜卸货时,后厢门随之联动打开;卸货完毕,车厢恢复水平状态,后厢门也随之可靠关闭,后厢门和车厢的相对位置见图2。

⑥举升和翻转机构的安装空间不超过车厢底部与大梁间的空间,后厢门打开机构的安装面不超过车厢侧面。

⑦结构尽量紧凑、简单、可靠,具有良好的动力传递性能。

(2)原始数据:方案号车厢尺寸L×W×HL(mm)×W(mm)×H(mm)Smax(mm)A(mm)W(kg)L1(mm)Hd(mm)A 4000×2000×640 1800 380 5000 300 500B 3900×2000×640 1850 350 4800 300 500C 3900×1800×630 1900 320 4500 280 470D 3800×1800×630 1950 300 4200 280 470E 3700×1800×620 2000 280 4000 250 450F 3600×1800×610 2050 250 3900 250 4502 设计方案的评价及选择2.1举升机构2.1.1设计要求:1.能将满载货物的车厢在比较水平的状态下平稳地举升到一定高度,最大升程S max见表1。

2.为方便卸货,要求车厢在举升过程中逐步后移,车厢处于最大升程位置时,其后移量a见表1。

为保证车厢的稳定性,其最大后移量a max不得超过1.2a。

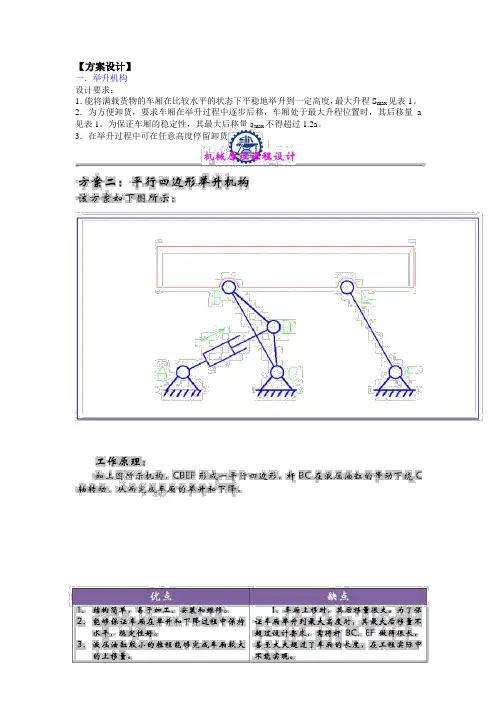

【方案设计】一.举升机构设计要求:1.能将满载货物的车厢在比较水平的状态下平稳地举升到一定高度,最大升程S max见表1。

2.为方便卸货,要求车厢在举升过程中逐步后移,车厢处于最大升程位置时,其后移量a 见表1。

为保证车厢的稳定性,其最大后移量a max不得超过1.2a。

3.在举升过程中可在任意高度停留卸货。

2.设计方案翻转机构是自卸汽车的关键部分,其性能直接影响车辆的性能。

为此,我们设计了多种方案,比较各自的优缺点。

二.翻转机构1.设计要求1)利用连杆机构实现车厢的翻转,其安装空间不能超过车厢底部与大梁间的空间。

2)结构尽量紧凑,可靠,具有良好的动力传递性能。

方案1:单缸直推式该机构示意图如下图:该机构的优点是简单紧凑。

采用单缸时,容易实现三面倾斜。

另外,若油缸垂直下置时,油缸的推力可全部作为车厢的举升力,因而所需的油缸功率较小。

其缺点为该机构横向强度差,而且由于其油缸行程较大。

方案二、曲柄摇杆翻转机构图3-10 曲柄摇杆翻转机构这个机构是有曲柄摇杆机构联想到的翻转机构,这个机构中油缸是提供动力的作用,油缸的的行程变小,在油缸匀速推进时,车厢的翻转不匀速,可以方便卸货。

方案3:油缸前推连杆式如下图所示:该机构的优点是横向刚度较好,举升时转动圆滑,三脚架推动车厢举升时,车厢倾翻轴支架的水平反力比较小,车架底部的受力也比较均匀。

其缺点是油缸在车厢翻转过程中摆动角度稍微大了一些,带来一定的不方便。

方案4:油缸后推连杆式该机构的优点是比较紧凑,其他优点同方案3一样。

其缺点为油缸推动行程比较大,因此对油缸的要求较高。

三.后厢门打开机构设计要求:1.在车厢倾斜卸货时,后厢门随之联动打开2.卸货完毕,车厢恢复水平状态,后厢门也随之可靠关闭3.后厢门打开机构的安装面不超过车厢侧面其中,后箱门和车厢的相对位置如下:设计方案选择:方案一、自开式机构车厢3-11 自开式厢门打开机构因为厢门和车厢翻转的角度相同,所以厢门在打开和关闭的时候都处于竖直状态,因此考虑利用厢门的重力使之自由打开。

自卸翻斗车课程设计一、课程目标知识目标:1. 学生能够理解自卸翻斗车的基本结构及其工作原理。

2. 学生能够掌握自卸翻斗车的主要部件功能及其相互关系。

3. 学生能够了解自卸翻斗车在工程建设和物流运输中的应用。

技能目标:1. 学生能够运用自卸翻斗车相关知识,分析并解决实际工程问题。

2. 学生能够通过小组合作,设计并制作自卸翻斗车模型,提高动手操作能力。

3. 学生能够运用科学探究方法,针对自卸翻斗车进行性能测试和优化。

情感态度价值观目标:1. 培养学生热爱科学,勇于探索的精神,激发他们对工程技术的兴趣。

2. 培养学生团队协作意识,提高沟通与交流能力,培养合作精神。

3. 培养学生关注环境保护,了解自卸翻斗车在使用过程中对环境的影响,树立绿色发展的观念。

课程性质:本课程为工程技术类课程,结合学生年级特点,注重理论与实践相结合,提高学生的动手实践能力。

学生特点:六年级学生对新鲜事物充满好奇心,具备一定的科学知识基础和动手操作能力,但需进一步培养团队协作和解决问题的能力。

教学要求:教师应充分调动学生的积极性,注重启发式教学,引导学生主动探究,确保学生在实践中掌握知识,提高能力。

同时,关注学生的情感态度价值观培养,全面提高学生的综合素质。

通过课程学习,使学生达到具体的学习成果,为后续教学设计和评估提供依据。

二、教学内容1. 自卸翻斗车的基本结构- 介绍自卸翻斗车的整体结构,包括车架、驾驶室、发动机、传动系统、转向系统、制动系统、货箱等部件。

- 分析各部件的功能及相互关系,结合课本相关章节进行讲解。

2. 自卸翻斗车的工作原理- 讲解自卸翻斗车卸载货物的工作原理,包括液压系统的运作、货箱倾斜机构等。

- 结合实例,分析自卸翻斗车在实际工程中的应用。

3. 自卸翻斗车的制作与性能测试- 制定详细的教学大纲,指导学生分组设计并制作自卸翻斗车模型。

- 安排课时,分别进行模型的制作、调试和性能测试。

4. 自卸翻斗车在工程建设和物流运输中的应用- 分析自卸翻斗车在各类工程建设和物流运输中的重要作用。

机械原理课程设计车一、教学目标本节课的教学目标是让学生掌握机械原理课程设计车的基本知识,包括车的结构、工作原理和设计方法。

具体目标如下:1.知识目标:–了解车的基本结构及其各部分的功用。

–掌握车的工作原理,能解释各部分是如何协同工作的。

–学习设计方法,能独立完成一辆简单的课程设计车。

2.技能目标:–培养学生的观察能力,能仔细观察并分析实际车辆的结构和工作原理。

–培养学生的动手能力,能实际操作工具进行简单的课程设计车制作。

–培养学生的创新能力,能在设计过程中提出改进意见和新方案。

3.情感态度价值观目标:–培养学生对机械原理课程设计车的兴趣,激发学生学习机械原理的积极性。

–培养学生团队合作精神,学会与他人共同探讨和解决问题。

–培养学生热爱科学、追求真理的情感态度,养成良好的学习习惯和科学思维方式。

二、教学内容本节课的教学内容主要包括以下几个部分:1.课程设计车的基本结构:介绍车的各部分组成及其功用,如发动机、传动系统、悬挂系统等。

2.课程设计车的工作原理:讲解各部分是如何协同工作,实现车辆的运动和动力传递。

3.课程设计车的设计方法:介绍设计过程,包括选型、参数计算、结构设计等。

4.实际操作:让学生亲自动手,体验制作课程设计车的过程,巩固所学知识。

三、教学方法为了提高教学效果,本节课将采用以下几种教学方法:1.讲授法:讲解课程设计车的基本结构、工作原理和设计方法。

2.讨论法:学生分组讨论,分析实际车辆的结构和工作原理,培养学生的观察力和团队合作精神。

3.案例分析法:分析典型的课程设计车案例,让学生了解设计过程中的关键环节和注意事项。

4.实验法:让学生亲自动手制作课程设计车,提高学生的动手能力和实践能力。

四、教学资源为了支持本节课的教学,我们将准备以下教学资源:1.教材:提供课程设计车的相关理论知识,为学生学习提供基础。

2.参考书:为学生提供更多的学习资料,拓展知识面。

3.多媒体资料:制作课件和视频,形象直观地展示课程设计车的结构和原理。

题目:高位自卸汽车目录摘要 ..................................................................................................................................... - 2 - 1基本要求 ..................................................................................................................... - 3 - 1.1设计要求 .............................................................................................................. - 3 - 1.2设计提示 .................................................................................................................. - 4 - 2机构选型设计 ................................................................................................................. - 5 - 2.1举升机构基本要求 .................................................................................................. - 5 - 2.2举升机构方案比较 .................................................................................................. - 5 -2.2.1平行四边形举升机构 ....................................................................................... - 5 -2.2.2双滑块推动举升机构 ....................................................................................... - 6 -2.2.3剪式举升机构 ................................................................................................... - 7 - 2.3翻转机构基本要求 .................................................................................................. - 8 - 2.4翻转机构方案比较 .............................................................................................. - 8 -2.4.1车厢直推滑块翻转机构 ................................................................................... - 8 -2.4.2连杆直推滑块翻转机构 ................................................................................... - 9 -2.4.3连杆斜推滑块翻转机构 ................................................................................... - 9 - 2.6后箱门打开机构方案比较 .................................................................................... - 10 -2.6.1直杆联动顶开机构 ......................................................................................... - 11 -2.6.2直杆伸缩顶开机构 ......................................................................................... - 11 -2.6.3圆弧联动顶开机构 ......................................................................................... - 12 - 3总体机构运动简图及自由度验证 ............................................................................... - 13 -3.1总体机构运动简图 ................................................................................................ - 13 - 3.2机构自由度验证 .................................................................................................... - 14 -3.2.1举升机构 ......................................................................................................... - 14 -3.2.2翻转机构 ......................................................................................................... - 15 -3.2.3后箱门打开机构 ............................................................................................. - 16 - 4机构尺度综合分析 ....................................................................................................... - 16 -4.1举升机构尺度分析 ................................................................................................ - 17 - 4.2翻转机构尺度分析 ................................................................................................ - 17 - 4.3后箱门打开机构尺度分析 .................................................................................... - 18 - 5机构运动分析 ............................................................................................................... - 20 -5.1举升机构运动分析 ................................................................................................ - 20 - 5.2翻转机构运动分析 ................................................................................................ - 21 - 5.3后箱门打开机构运动分析 .................................................................................... - 22 - 5.4机构运动线图 ........................................................................................................ - 23 - 5.5机构运动循环图 .................................................................................................... - 23 -结论与体会 ....................................................................................................................... - 24 - 参考文献 ........................................................................................................................... - 25 - 附录 ................................................................................................................................... - 26 - 致谢 ................................................................................................................................... - 27 -摘要我们在生活中看过许多自卸汽车,目前国内生产的自卸汽车,其卸货方式都为散装货物沿汽车大梁卸下,这样一来卸货的高度就被固定的,如果需要货物卸到较高处或使货物堆积的较高些,尤其是当汽车直接向火车车厢卸料以及在建筑、矿产等其他场合,这些自卸汽车就难以满足要求。

货车倾卸装置的设计制造与实际应用案例摘要:货车倾卸装置是一种用于卸货的机械装置,广泛应用于物流行业。

本文主要介绍了货车倾卸装置的设计制造和实际应用案例。

首先,我们将讨论货车倾卸装置的设计原理和功能要求。

然后,我们将介绍货车倾卸装置的制造过程和关键技术。

最后,我们将通过实际案例来展示货车倾卸装置的应用效果和市场前景。

一、设计原理和功能要求1.设计原理货车倾卸装置的设计原理是通过电力、液压或气压等驱动方式,实现货物从车厢中自动倾卸的过程。

其基本原理是利用系统内的动力源将力传递到机器构件上,从而实现对货物倾卸的控制。

2.功能要求货车倾卸装置的功能要求一般包括以下几个方面:(1)安全可靠:货车倾卸装置在工作过程中应具备较高的安全性,防止货物倾卸时发生意外情况。

(2)高效快速:货车倾卸装置应具备快速高效的卸货速度,以提高物流效率。

(3)适应性强:货车倾卸装置的设计应考虑到不同尺寸、重量和类型的货物,并能适应各类货车。

二、制造过程和关键技术1.制造过程货车倾卸装置的制造过程包括以下几个主要步骤:(1)设计:根据客户需求和使用条件,进行货车倾卸装置的设计方案,并确定所需材料和参数。

(2)制造:根据设计方案,进行货车倾卸装置的零部件加工、焊接、装配等工艺操作。

(3)调试:对制造好的货车倾卸装置进行调试测试,确保其性能符合设计要求。

(4)安装:将调试好的货车倾卸装置安装到货车上,与车辆系统进行连接。

(5)维护:定期对货车倾卸装置进行保养维护,延长其使用寿命。

2.关键技术(1)动力传动技术:货车倾卸装置的动力传动系统通常采用液压驱动或电动驱动技术,能够确保倾卸过程的平稳和可靠。

(2)控制技术:货车倾卸装置的控制系统需要具备较高的精度和稳定性,以便实现对倾卸过程的准确控制。

(3)材料选择:货车倾卸装置的制造需要选用高强度、耐磨损和耐腐蚀的材料,以确保其使用寿命和安全性能。

三、实际应用案例1.工程建设领域货车倾卸装置在工程建设领域广泛应用于土方开挖、矿山运输、建筑垃圾清运等领域。

轻型自卸车课程设计一、课程目标知识目标:1. 学生能够理解轻型自卸车的基本结构及其工作原理,掌握相关技术参数。

2. 学生能够描述轻型自卸车在工程建设和物流运输中的应用场景。

3. 学生能够了解轻型自卸车的发展历程及未来发展趋势。

技能目标:1. 学生能够运用所学的知识,分析并解决轻型自卸车在使用过程中可能遇到的问题。

2. 学生能够通过实际操作,掌握轻型自卸车的安全驾驶和日常维护技能。

3. 学生能够运用信息技术,收集并整理轻型自卸车的相关资料,提高信息处理能力。

情感态度价值观目标:1. 培养学生对轻型自卸车及相关工程设备的兴趣,激发学生的学习热情。

2. 培养学生关注工程建设和物流运输领域的发展,提高社会责任感。

3. 通过团队合作学习,培养学生的沟通协作能力和集体荣誉感。

课程性质:本课程为实践性较强的专业课,结合学生年级特点,注重理论知识与实践技能的相结合。

学生特点:学生具备一定的物理知识和动手能力,对新鲜事物充满好奇,但缺乏实际操作经验。

教学要求:教师应采用启发式教学,引导学生主动探究,注重培养学生的实践操作能力和创新意识。

在教学过程中,关注学生的个体差异,鼓励学生积极参与,确保课程目标的实现。

通过课程学习,使学生能够掌握轻型自卸车的相关知识,提高实践操作技能,培养良好的情感态度价值观。

二、教学内容1. 轻型自卸车概述- 轻型自卸车的定义与分类- 轻型自卸车的发展历程与未来趋势2. 轻型自卸车的结构与工作原理- 车辆主要部件及其功能- 轻型自卸车工作原理及传动系统3. 轻型自卸车的应用场景- 工程建设中的应用- 物流运输中的应用4. 技术参数与性能比较- 主要技术参数解析- 不同品牌轻型自卸车性能比较5. 轻型自卸车的安全驾驶与维护- 安全驾驶注意事项- 常见故障分析与排除- 日常维护与保养方法6. 实践操作与案例分析- 实践操作流程与方法- 轻型自卸车在实际工程中的应用案例分析教学内容安排与进度:第一周:轻型自卸车概述、结构与工作原理第二周:轻型自卸车的应用场景、技术参数与性能比较第三周:轻型自卸车的安全驾驶与维护第四周:实践操作与案例分析本教学内容依据课程目标,结合教材章节内容进行组织,注重理论与实践相结合,旨在帮助学生系统地掌握轻型自卸车的相关知识,为后续的实际应用打下基础。

重型自卸车倾卸机构CAD设计摘要随着CAD/CAE技术的逐步推广与普及,虚拟样机技术综合了许多先进的方法和技术,具有缩短产品开发周期、降低生产成本、提高企业效率等优点,CATIA是一套博大精深的三维CAD/CAE参数化软件系统,在汽车设计中正发挥着越来越重要的作用。

本文以SL3360Z型自卸车为对象,对其倾卸机构进行了设计,本设计采用前推三角臂组合式(或称马勒里式)倾卸机构。

该机构主要包括三角臂、拉杆、液压缸等零部件。

设计中主要根据SL3360Z型自卸车主要技术参数,通过作图法和经验公式,初步确定倾卸机构的主要零件尺寸和安装位置,并对其进行受力分析,根据受力分析结果,运用经验公式确定各零件的截面尺寸,设计倾卸机构的液压缸,对液压泵等元件进行选型。

为保证机构的使用安全性、可靠性,利用力学理论对倾卸机构的主要部件进行了强度校核、稳定性校核。

依据自卸车主要技术参数和倾卸机构主要尺寸及安装位置,利用CATIA软件进行了整车建模,同时对主要部件进行了有限元分析,验证了倾卸机构具有良好的强度和刚度,并对三角臂进行了适当的优化,优化结果不仅符合设计要求,而且降低了成本。

最后运用CATIA的数字模型模块进行倾卸过程的运动仿真分析,生成仿真曲线,验证倾卸机构的最大举升角达到了设计要求。

关键词CAD/CAE;自卸车;倾卸机构;CATIA- I -CAD DESIGN ON TIPPING MECHANISM OF THE HEA VY DUMPTRUCKAbstractAlong with CAD/CAE technology gradually promotion and popularization, dummy specimen technology has synthesized many advanced methods and the technology, and it can reduce the product development cycle, debase the cost, improve efficiency and so on, CATIA is a set of broad and profound three dimensional CAD/CAE parametrization software system, which has been playing the more and more vital role in the automobile design.The dump truck of SL3360Z is taken as an object in this paper, and carries on the design to its dumping mechanism, This design uses the push of the triangle arm combined type (or called the Mallery type) as the dumping mechanism. This dumping mechanism mainly includes triangle arm, tension bar, hydraulic cylinder and so on. According to the major technique parameter of SL3360Z dump truck, this design uses construction and empirical formula to make sure the preliminary dumping mechanism's major parts length size and the position of the installation, and carries on the stress analysis to the major parts. Depending on the stress analysis result, the section size is determined by the empirical formula, the hydraulic cylinder of dumping mechanism is designed, the other parts of hydraulic system are selected. In order to guarantee mechanism's operational safety and reliability, the main components are carried on their intensity examination and stable examination using the theory of mechanics. According to the major technique parameter, the model of the dump truck is made by the CATIA software, meanwhile Finite Element Analysis is used to the main components, which confirms the dumping mechanism to have the good intensity and the rigidity, the triangle arm is optimized properly, the optimized result not- II -only meets the design requirements, moreover reduced the cost. Finally, the movement simulation analysis about the dump process is carried on by using the CATIA numerical model modules, the production simulation curves are drew, the confirmation dumping mechanism the angle of climbing has achieved the design requirements most on a large scale.Keywords CAD/CAE, Dump Truck, Tipping Mechanism, CATIA- III -目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 课题研究的意义 (1)1.2 自卸车发展现状 (1)1.3 本文研究的主要内容 (2)第2章重型自卸车倾卸机构设计 (4)2.1 倾卸机构工作原理 (4)2.2 倾卸机构设计 (4)2.2.1 倾卸机构几何尺寸的确定 (5)2.2.2 倾卸机构受力分析 (7)2.3马勒里举升臂截面尺寸的确定 (10)2.3.1 拉杆截面尺寸的确定 (10)2.3.2 三角臂截面尺寸的确定 (10)2.4倾卸机构液压系统设计 (10)2.4.1 液压系统原理图的拟定 (10)2.4.2 液压缸性能参数计算 (11)2.4.3 液压泵性能参数计算 (14)2.4.4 液压元件的选择 (15)2.5销轴和耳环的连接计算 (16)2.5.1 销轴的连接计算 (16)2.5.2 耳环的连接计算 (17)2.6本章小结 (17)第3章主要部分的校核计算 (18)3.1 倾卸机构的运动干涉校核 (18)3.2 活塞杆的校核 (19)3.2.1 活塞杆强度校核 (19)3.2.2 活塞杆稳定性校核 (19)3.3 倾卸机构举升臂的校核 (21)3.3.1 拉杆的稳定性校核 (21)- IV -3.3.2 三角臂强度校核 (22)3.4 液压系统校核 (22)3.4.1 系统压力校核 (22)3.4.2 举升时间校核 (23)3.5 本章小结 (23)第4章CATIA三维建模 (24)4.1 主体部分三维建模 (24)4.1.1 拉杆和三角臂 (24)4.1.2 液压缸 (25)4.1.3 驾驶室与车厢 (26)4.1.4 底盘 (27)4.1.5 轮胎与轮辋 (27)4.2 零件装配 (28)4.2.1 倾卸机构 (28)4.2.2 车桥总成 (29)4.2.3 整车装配 (29)4.3 干涉分析 (30)4.4 本章小结 (30)第5章倾卸机构有限元分析 (31)5.1 有限元分析简介 (31)5.2 主要零件的有限元分析 (32)5.2.1 拉杆 (32)5.2.2 三角臂 (32)5.2.3 活塞杆 (33)5.3 本章小结 (34)第6章动画仿真 (35)6.1 数字模型模块DMU简介 (35)6.2 动画仿真装配 (35)6.3 运动仿真曲线 (36)6.4 本章小结 (37)结论 (38)致谢.......................................................................................错误!未定义书签。

高位自卸汽车设计说明书班级:车辆五班姓名:学号:指导老师:时间:2012年3月到6月摘要目前国内生产的自卸汽车其卸货方式为散装货物沿汽车大梁或者侧向卸下,卸货高度都是固定的。

若需要将货物卸到较高处或使货物堆积得较高些,目前的自卸汽车就难以满足要求。

为此需设计一种高位自卸汽车,它能将车厢举升到一定高度后再倾斜车厢卸货。

为实现这个目的,先将车厢举升然后翻转车厢进行卸货,可以将车厢举升到任意高度后停止举升,然后车厢翻转以达到自动卸货。

高位自卸汽车的设计要求是具有一般自卸汽车的功能。

在比较水平的状态下,能将满载货物的车厢平稳地举升到一定的高度。

为方便卸货,要求车厢在举升过程中逐步后移。

车厢处于最大升程位置时,车厢后移量为a。

为保证车厢的稳定性,其最大后移量a不max得超过1.2a。

在举升过程中可在任意高度停留卸货。

在车厢倾斜卸货时,后厢门随之联动打开;卸货完毕,车厢恢复水平状态,后厢门也随之可靠关闭。

举升和翻转机构的安装空间不超过车厢底部与大梁间的空间,后厢门打开机构的安装面不超过车厢侧面。

结构尽量紧凑、简单、可靠,具有良好的动力传递性能。

为了实现高位自卸汽车的设计要求,再设计过程中主要考虑把工作分解,使用举升机构实现车厢的举升,在举升过程中通过关闭或打开液压缸的进出油路使举升机构稳定的停止在任意高度;使用翻转机构实现车厢翻转,车厢翻转只要实现最大翻转角度达到设计要求和结构在翻转过程中的平稳就可以了。

就机构设计要实现的目的来看,机构上的点没有要求具体的运动轨迹,只要实现指定位置的机构的综合就可以了,这个设计主要是通过四杆机构来实现。

就机构选择和设计的过程中除了机构分析还要考虑到结构的受力和结构的稳定即使用过程中维护的方便。

关键词:高位举升翻转自卸目录一背景资料.................................................................................................................. 二设计题目..................................................................................................................2.1 设计简介和母的.............................................................................................2.2 设计条件和设计要求..................................................................................... 三执行机构设计..........................................................................................................3.1 举升机构的设计.............................................................................................3.2 翻转机构的设计 (10)3.3 厢门开合机构的设计 (13)四CATIA建模和运动仿真 (14)4.1 模型的建立与组装.........................................................................................4.2 模型的运动仿真 (14)五设计总结..................................................................................................................5.1 机械设计的目的.............................................................................................5.2 机械设计的步骤.............................................................................................5.3 设计中需要注意的几个问题.........................................................................5.4 机械设计的基本原则 (16)5.5 本次设计效果分析与改进意见 (17)5.6 设计心得体会 (17)六致谢 (17)七参考资料.................................................................................................................. 八附录.. (19)一背景资料自卸汽车(dump truck)车厢配有自动倾卸装置的汽车。

自卸车倾卸装置的创新设计与改进自卸车倾卸装置作为一种重要的工程车辆装备,广泛应用于建筑、矿山、冶金等行业,用于运输和倾卸各种物料。

其设计和改进对于提高工作效率、减少劳动强度、确保安全等方面具有重要意义。

本文将就自卸车倾卸装置的创新设计与改进进行探讨。

首先,对于自卸车倾卸装置的创新设计,我们可以从以下几个方面进行改进。

首先,结构的改良是关键。

尽管自卸车倾卸装置在功能上已经得到了实现,但是其结构是否合理,是否能够更好地适应各种环境条件,仍然需要进行改进。

例如,可以采用更轻巧的材料来制造自卸车倾卸装置,以减轻整车的重量,从而提高效率。

其次,功能的创新也是必要的。

考虑到自卸车在实际工作中需要满足不同的倾卸角度和倾卸速度,可以提出一种可调节倾卸角度和速度的创新设计,以满足不同工作场合的需求。

此外,自卸车倾卸装置还可以配备一种智能化控制系统,提高操作的安全性和精确性。

其次,自卸车倾卸装置的改进可以从以下几个方面进行。

首先,提高装卸效率是一个重要的目标。

可通过提高卸料速度、减少卸料时间、优化卸料过程等方式来实现。

例如,可以设计一种更快速的卸料机构,提高卸料的速度;或者设计一种自动卸料系统,使得卸料过程更加高效。

其次,减少能耗也是一个重要的方向。

可通过改进液压系统、减少能量损耗等方式来实现能耗的节约。

另外,提高自卸车倾卸装置的稳定性和安全性也是非常重要的方面。

可以加强装卸装置的结构强度,采取防滑、防倾倒等安全措施,确保在使用过程中的安全性。

此外,自卸车倾卸装置的改进还可以从材料选择和制造工艺等方面进行考虑。

例如,可以采用更高强度的材料来提高装卸装置的承载能力;或者采用新型的制造工艺来提高整体性能。

同时,注重环境保护也是一个需要关注的方面。

可以采用低噪音、低振动的设计,减少对环境的影响。

此外,可以发展一种可回收材料,提高装卸装置的可持续性。

综上所述,自卸车倾卸装置的创新设计与改进是提高工程车辆装备的关键。

通过结构的改良、功能的创新、装卸效率的提高、能耗的减少、安全性的加强、材料的优化等多个方面的改进,可以使得自卸车倾卸装置更加高效、安全、环保。

机械原理课程设计任务书1-1:设计题目:自动卸货车的翻转装置1-2:设计内容介绍:自动卸货车的翻转装置选用连杆与移动滑块组合机构,其功能可以做到装置简单,并能获得有利翻转角,使货物可以全部滑下来。

自动卸货车翻转装置原理:当加上动力时,液压缸的活塞,以一定的速度向上移动,推动连杆转动,从而使货车的车厢翻转,直至达到最大限度,并且车厢翻转时,稳定性好,不会产生过大冲击,转角范围大。

1-3:设计方案:方案一:自由度:F=3n – (2P l + P h)=3*3- 2*4=1该装置是由液压缸和连杆组成简单装置,并且有确定大运动,但其性能不是很好。

优点:1.能满足车厢翻转的要求2.装置简单,设计方便缺点:1.车厢翻转角小,货物不能全部卸下2.该装置对液压缸要求高,冲击大,易损害液压缸综上所述:此方案基本上符合设计要求,但不是最佳方案方案二:自由度:F=3n – (2P l + P h)=3*5 – 2*7=1该装置有确定的运动,与方案一比较,通过增加连杆3和4可减轻液压缸的受力,并且能增大车厢翻转角,使货物顺利卸下来。

该装置运动比较平稳,冲击力不是很大。

因此该方案最佳,选用此方案。

该运动分析如下:1.各杆运动形式分析如下:A: 滑块B一方面在液压缸做滑动,另一方面绕A点转动B: CB杆以角速度W2转动,还沿液压缸移动C: 液压缸以角速度W1绕A点转动D: DF杆以角速度W3转动E: EF杆以角速度W4绕固定点E转动F: 车厢以角速度W5绕固定点转动2.用解析法对机构运动分析如上图建立如图所示直角坐标系,已知L2 = 25mm , L3= 30mm , L3’=17mm , L4= 22mm , L5= 40mm ,液压缸以W1转动,摇杆4以W4转动,取ABCEF封闭的矢量多边形,其封闭矢量方程为:将(1-1)式对时间t求导可得:再取EFDG封闭的矢量多边形,其封闭矢量方程:将(1-2)式对时间t求导可得:1-4所选方案的实际运用及特色经过查阅有关市场上的各种自动卸货机构的资料和实地的考察,我们周围就存在运用了这种机械方案的产品,这种窗户一般运用在工地,车辆,升降机等需要快速卸货场所。

机械原理课程设计自卸车一、课程目标知识目标:1. 学生能理解自卸车的结构组成、工作原理及机械优势。

2. 学生能够掌握自卸车各部件的功能、相互关系及在工程中的应用。

3. 学生能够描述并分析自卸车涉及的基础机械原理,如简单机械、齿轮传动等。

技能目标:1. 学生具备运用机械原理设计简单自卸车模型的能力。

2. 学生能够通过实际操作,展示自卸车的装载与卸载过程,并解释背后的科学原理。

3. 学生能够运用图示和口头报告的形式,清晰地表达自卸车设计思路和功能特点。

情感态度价值观目标:1. 学生培养对机械工程和汽车工程领域的兴趣,增强探索精神和创新意识。

2. 学生通过小组合作,增强团队协作能力和沟通能力,培养尊重他人意见的态度。

3. 学生在学习过程中,认识到科技对社会发展和工程建设的积极影响,树立正确的科技价值观。

课程性质:本课程为实践性较强的综合设计课程,旨在通过自卸车的设计与制作,使学生将理论知识与实际应用相结合。

学生特点:考虑到学生年级特点,已有一定物理和数学基础,具备初步的工程概念,对实践活动充满好奇。

教学要求:教学内容需密切联系实际,注重启发学生思考,强调动手实践,鼓励创新思维和团队合作。

通过具体的学习成果分解,使学生在完成课程后,能够达到上述设定的知识、技能和情感态度价值观目标。

二、教学内容1. 自卸车概述:介绍自卸车的定义、分类、应用场景及其在工程中的重要性。

- 教材章节:第一章 概述- 内容:自卸车的结构、功能、发展历程等。

2. 自卸车结构与原理:深入学习自卸车的各组成部分,探讨其工作原理。

- 教材章节:第二章 机械原理- 内容:简单机械原理、齿轮传动、液压系统等。

3. 自卸车设计要素:分析自卸车设计中的关键要素,如车架、卸载机构、动力系统等。

- 教材章节:第三章 机械设计- 内容:设计原则、材料选择、力学分析等。

4. 设计与制作实践:分组进行自卸车设计与制作,将理论知识应用于实践。

- 教材章节:第四章 实践教学- 内容:设计流程、制作方法、调试与优化等。

垃圾自卸车课程设计课程设计原则灵活应用本学期学到的机械原理知识进行机械设计,评价。

设计的机构具有实际意义,以加深对对机械原理的理解。

完成预期设计任务。

设计要求该机构的功能是使车厢内的垃圾自动倾泻。

机构需要完成的动作是:车箱后板打开,车厢倾斜,车内的剩余垃圾的清除,车厢复位,后板复位。

绪论1.1垃圾自卸车的作用垃圾自卸车的出现是随着时代的发展,搬运工作已经不是人力可以解决的情况下,使用高科技而开发的搬运器械。

自卸汽车又称翻斗车(tipper,dump car),它是依靠发动机动力驱动液压举升机构,将货箱倾斜一定角度从而达到自动卸货的目的,并依靠货箱自重使其复位的一种重要专用汽车。

其最大优点是实现了卸货的机械化,从而提高卸货效率,减轻劳动强度,节约劳动力。

1.2自卸汽车的举升机构1) 直推式倾斜机构(液压举升缸直接作用于车厢底架上)2)连杆式倾斜机构(液压举升缸通过连杆机构作用于车厢底架上能以较小的液压缸行程实现车厢的倾翻)图1-1 液压举升缸直接作用于车厢底架上图1-2 液压举升缸通过连杆机构作用于车厢底架上1.3自卸汽车的结构特点普通自卸车一般是在载货汽车二类底盘(当载货汽车拆除货厢后便称为二类底盘)的基础上,经变型设计而成。

通常由底盘、动力传动装置、液压倾卸机构、副车架以及专用货箱等主要部分组成。

总质量小于19t的普通自卸车,一般采用FR4×2式二类底盘,即发动机前置后轴驱动的布置形式。

总质量超过19t的自卸车多采用6×4或6×2的驱动形式。

举升机构的动力传动装置一般从变速器总成的顶部或侧面安装取力器输出动力。

取力器直接带动油泵或通过传动轴带动油泵,从而产生液压驱动力。

1.4小结在进入垃圾自卸汽车整个系统设计正题前,了解一下与之密切相关的自卸汽车的作用、分类、结构及其特点对以后的设计是有益的。

自卸汽车的介绍为系统的设计奠定了基础。

2 液压系统设计2.1 液压传动1)液压传动概述传动的含义是能量(动力)形式的转换、传递和控制。