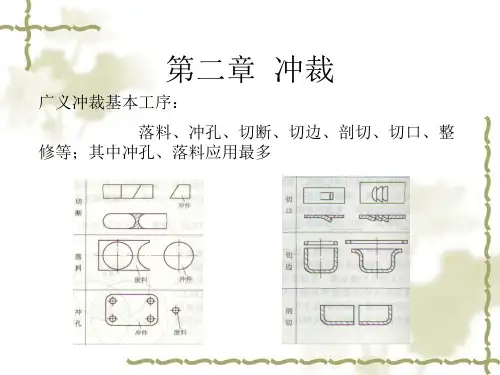

2.6 冲压力和压力中心计算

- 格式:ppt

- 大小:2.59 MB

- 文档页数:33

冲压件工艺性分析与计算一.冲压件工艺性分析(1)材料分析08F是优质沸腾钢,强度低与硬度、塑性、韧性好,易于拉伸与冲裁成形。

(2)结构分析冲压件为外形为弧形与直边构成近似矩形的结构、有凸缘筒形浅拉深、冲三个圆孔的结构。

零件上有3个孔,其中最小孔径为5.5mm,大于冲裁最小孔径dmin ≥1.0t=1.2mm的要求。

另外,孔壁与制件直壁之间的最小距离满足L=3.475≥R+0.5t=1.6.的要求。

因此,该零件的结构满足冲裁拉深的要求。

(3)精度分析零件上有4个尺寸标注了公差要求,由公差表查得其公差要求都属于IT11~IT13,因此,普通冲裁能够满足零件的精度要求。

由以上分析可知,该零件能够用普通冲裁与拉深的加工方法制得。

二.冲压件工艺方案的确定(1)冲压方案完成此工件需要落料、拉深、冲孔三道工序。

因此能够提出下列5种加工方案分:方案一:先落料,再冲孔,后拉深。

使用三套单工序模生产。

方案二:落料—拉深—冲孔复合冲压,使用复合模生产。

方案三:冲孔—拉深—落料连续冲压,使用级进模生产。

方案四:拉深—冲孔复合冲压,然后落料,使用级进模生产。

方案五:落料—拉深复合冲压,然后冲孔。

使用两套模生产。

(2)各工艺方案的特点分析方案一与方案五需要多套工序模,模具制造简单,维修方便,但生产成本较低,工件精度低,不适合大批量生产;方案二只需一副模具,冲压件的形状位置精度与尺寸精度易于保证,且生产效率高。

方案三与方案四的级进模,生产效率高,但模具制造复杂,调整维修烦恼,工件精度较低;(3)工艺方案的确定比较三个方案,使用方案五生产更为合理。

尽管模具结构较其他方案复杂,但 由于零件的几何形状简单对称,模具制造并不困难。

因此,在本设计中,将使用落料、拉深复合模的设计方案。

三.冲压工艺计算(1)凸、凹模刃口尺寸的计算根据零件形状特点,刃口尺寸计算使用分开制造法。

落料件尺寸的计算,落料基本计算公式为A0max A )(δ+-=X ΔD Dmin max 0min A T T T )()(δδ----=-=Z X ΔD Z D D尺寸44mm ,经查得该零件凸、凹模最小间隙Z min =0.126mm ,最大间隙Z max =0.180mm ;凸模制造公差m m 02.0T =δ,凹模制造公差m m 03.0A =δ。

#$&。

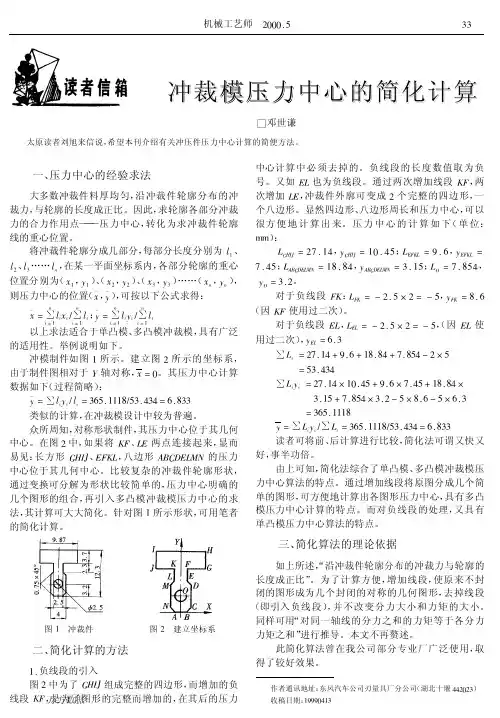

其压力中心计算数据如下(过程简略):"$$#!%$%%!%$#’()!!!*%(#)+#+$’)*##类似的计算,在冲裁模设计中较为普遍。

众所周知,对称形状制件,其压力中心位于其几何中心。

在图"中,如果将’(、)*两点连接起来,显而易见:长方形+,-.、*(’),八边形/012*)34的压力中心位于其几何中心。

比较复杂的冲裁件轮廓形状,通过变换可分解为形状比较简单的,压力中心明确的几个图形的组合,再引入多凸模冲裁模压力中心的求法,其计算可大大简化。

针对图!所示形状,可用笔者的简化计算。

$$#)%$%%#)%$#’()!!!*%(#)+#+$’)*##读者可将前、后计算进行比较,简化法可谓又快又好,事半功倍。

由上可知,简化法综合了单凸模、多凸模冲裁模压力中心算法的特点。

通过增加线段将原图分成几个简单的图形,可方便地计算出各图形压力中心,具有多凸模压力中心计算的特点。

而对负线段的处理,又具有单凸模压力中心算法的特点。

三、简化算法的理论依据如上所述,“沿冲裁件轮廓分布的冲裁力与轮廓的长度成正比”。

为了计算方便,增加线段,使原来不封闭的图形成为几个封闭的对称的几何图形,去掉线段(即引入负线段),并不改变分力大小和力矩的大小。

同样可用“对同一轴线的分力之和的力矩等于各分力力矩之和”进行推导。

本文不再赘述。

此简化算法曾在我公司部分专业厂广泛使用,取得了较好效果。

作者通讯地址:东风汽车公司刃量具厂分公司(湖北十堰++"&"#)收稿日期:!...&+!###机械工艺师"&&&)(万方数据冲裁模压力中心的简化计算作者:邓世谦作者单位:东风汽车公司刃量具厂分公司,湖北十堰,442023刊名:机械工艺师英文刊名:MACHINERY MANUFACTURING ENGINEER年,卷(期):2000,(5)被引用次数:0次本文链接:/Periodical_jxgys200005018.aspx授权使用:广东机电职业技术学院(gdjdzyjsxy),授权号:89e685fa-574b-4d62-a2e4-9ec4016e1a08下载时间:2011年4月13日。

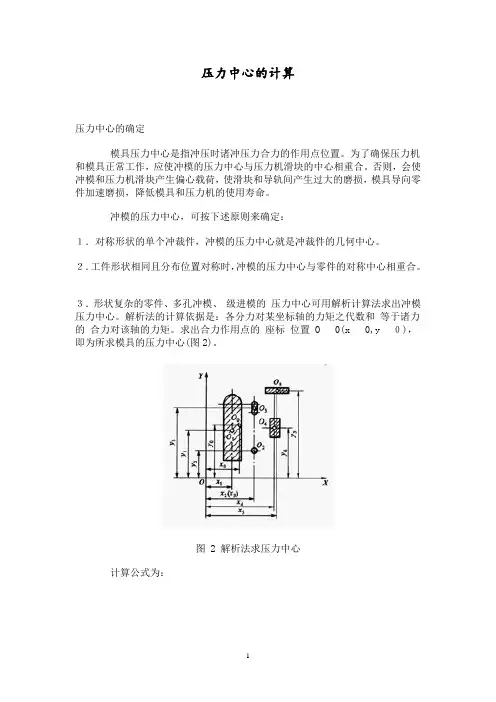

压力中心的计算压力中心的确定模具压力中心是指冲压时诸冲压力合力的作用点位置。

为了确保压力机和模具正常工作,应使冲模的压力中心与压力机滑块的中心相重合。

否则,会使冲模和压力机滑块产生偏心载荷,使滑块和导轨间产生过大的磨损,模具导向零件加速磨损,降低模具和压力机的使用寿命。

冲模的压力中心,可按下述原则来确定:1.对称形状的单个冲裁件,冲模的压力中心就是冲裁件的几何中心。

2.工件形状相同且分布位置对称时,冲模的压力中心与零件的对称中心相重合。

3.形状复杂的零件、多孔冲模、级进模的压力中心可用解析计算法求出冲模压力中心。

解析法的计算依据是:各分力对某坐标轴的力矩之代数和等于诸力的合力对该轴的力矩。

求出合力作用点的座标位置 O0(x0,y0),即为所求模具的压力中心(图2)。

图 2 解析法求压力中心计算公式为:因冲裁力与冲裁周边长度成正比,所以式中的各冲裁力 P1、P2、P3……P n,可分别用各冲裁周边长度 L1、L2、L3……Ln代替,即:冲裁力是冲裁过程中凸模对板料施加的压力,它是随凸模进人材料的深度(凸模行程)而变化的,如图2.2.3所示。

通常说的冲裁力是指冲裁力的最大值,它是选用压力机和设计模具的重要依据之一。

用普通平刃口模具冲裁时,其冲裁力F一般按下式计算:式中 F——冲裁力;L——冲裁周边长度;t——材料厚度;——材料抗剪强度;K——系数。

系数K是考虑到实际生产中,模具间隙值的波动和不均匀、刃口的磨损、板料力学性能和厚度波动等因素的影响而给出的修正系数。

一般取K=1.3。

为计算简便,也可按下式估算冲裁力:式中——材料的抗拉强度。

在冲裁结束时,由于材料的弹性回复(包括径向弹性回复和弹性翘曲的回复)及摩擦的存在,将使冲落部分的材料梗塞在凹模内,而冲裁剩下的材料则紧箍在凸模上。

为使冲裁工作继续进行,必须将箍在凸模上的料卸下,将卡在凹模内的料推出。

从凸模上卸下箍着的料所需要的力称卸料力;将梗塞在凹模内的料顺冲裁方向推出所需要的力称推件力;逆冲裁方向将料从凹模内顶出所需要的力称顶件力,如图2.6.1所示。

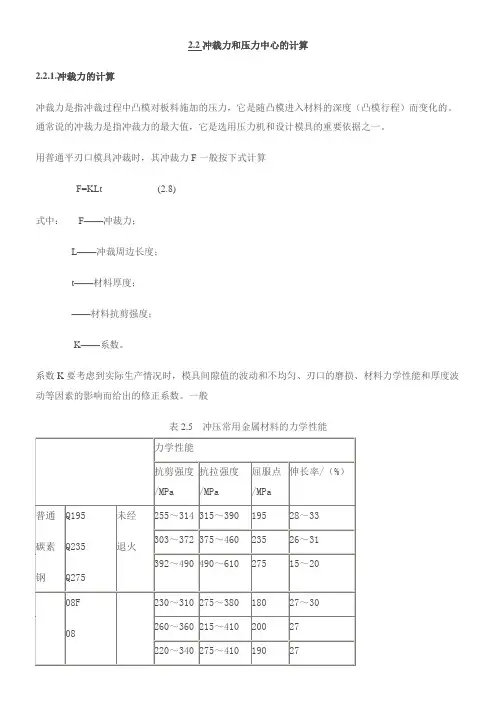

2.2冲裁力和压力中心的计算2.2.1.冲裁力的计算冲裁力是指冲裁过程中凸模对板料施加的压力,它是随凸模进入材料的深度(凸模行程)而变化的。

通常说的冲裁力是指冲裁力的最大值,它是选用压力机和设计模具的重要依据之一。

用普通平刃口模具冲裁时,其冲裁力F一般按下式计算F=KLt (2.8)式中:F——冲裁力;L——冲裁周边长度;t——材料厚度;——材料抗剪强度;K——系数。

系数K要考虑到实际生产情况时,模具间隙值的波动和不均匀、刃口的磨损、材料力学性能和厚度波动等因素的影响而给出的修正系数。

一般表2.5 冲压常用金属材料的力学性能取K=1.3。

为计算简便,也可按下式计算冲裁力:F≈Lt(2.9)式中为材料的抗拉强度。

查表2.5得=400Mpa 。

F= Lt=47.1×4×400 N=75000 N2.2.2.卸料力、推件力及顶件力的计算卸料力、推件力和顶件力是由压力机和模具卸料装置或顶件装置传递的。

所以在选择设备的公称压力或设计冲模时,应分别予以考虑。

影响这些力的因素较多,主要有材料的力学性能、材料的厚度、模具间隙、凹模洞口的结构、搭边大小、润滑情况、制件的形状和尺寸等。

所以要准确地计算这些力是困难的,生产中常用下列经验公式计算:卸料力=F (2.10)推件力=nF (2.11)顶件力=F (2.12)式中:F——冲裁力;、、——卸料力、推件力、顶件力系数,需查表得到;N——同时卡在凹模内的冲裁件数。

n=h/t式中:h——凹模洞口的直刃壁高度;t——板料厚度。

查表2.6得, =0.04;=0.045;=0.05;n=h/t=20/4=5;卸料力=F=0.04×75000N=3000N推件力=nF=5×0.045×75000N=17000N顶件力=F=0.05×75000N=37500N表2.6卸料力、推件力、顶件力系数2.2.3.压力机公称压力的确定压力机的公称压力必须大于或等于各种冲压工艺力的总和。

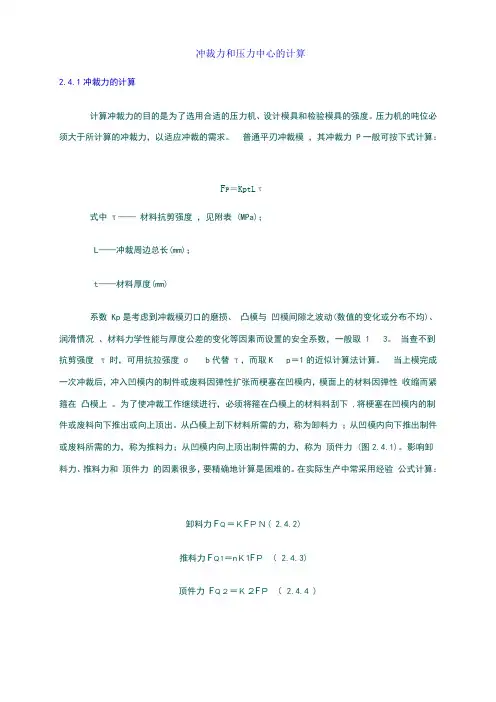

冲裁力和压力中心的计算2.4.1冲裁力的计算计算冲裁力的目的是为了选用合适的压力机、设计模具和检验模具的强度。

压力机的吨位必须大于所计算的冲裁力,以适应冲裁的需求。

普通平刃冲裁模,其冲裁力 P一般可按下式计算:F P=KptLτ式中τ——材料抗剪强度,见附表 (MPa);L——冲裁周边总长(mm);t——材料厚度(mm)系数 Kp是考虑到冲裁模刃口的磨损、凸模与凹模间隙之波动(数值的变化或分布不均)、润滑情况、材料力学性能与厚度公差的变化等因素而设置的安全系数,一般取 13。

当查不到抗剪强度τ时,可用抗拉强度σ b代替τ,而取K p=1的近似计算法计算。

当上模完成一次冲裁后,冲入凹模内的制件或废料因弹性扩张而梗塞在凹模内,模面上的材料因弹性收缩而紧箍在凸模上。

为了使冲裁工作继续进行,必须将箍在凸模上的材料料刮下 ,将梗塞在凹模内的制件或废料向下推出或向上顶出。

从凸模上刮下材料所需的力,称为卸料力;从凹模内向下推出制件或废料所需的力,称为推料力;从凹模内向上顶出制件需的力,称为顶件力 (图2.4.1)。

影响卸料力、推料力和顶件力的因素很多,要精确地计算是困难的。

在实际生产中常采用经验公式计算:卸料力FQ=KFPN( 2.4.2)推料力FQ1=nK1FP( 2.4.3)顶件力FQ2=K2FP( 2.4.4 )图 2.4.1 工艺力示意图式中 P——冲裁力(N);K——卸料力系数,其值为~(薄料取大值,厚料取小值);K1——推料力系数,其值为~(薄料取大值,厚料取小值);K2——顶件力系数,其值为~(薄料取大值,厚料取小值);n——梗塞在凹模内的制件或废料数量(n=h/t);h——直刃口部分的高(mm);t——材料厚度(mm)。

卸料力和顶件力还是设计卸料装置和弹顶装置中弹性元件的依据。

2.4.2 压力机公称压力的选取冲裁时,压力机的公称压力必须大于或等于冲裁各工艺力的总和。

采用弹压卸料装置和下出件的模具时:F P总=FP+FQ+FQ1 (2.4.5)采用弹压卸料装置和上出件的模具时:F P总=FP+FQ+Q2 (2.4.6)采用刚性卸料装置和下出件模具时:F P总=FP+FQ1 (2.4.7)2.4.3 降低冲裁力的措施在冲压高强度材料、厚料和大尺寸冲压件时,需要的冲裁力较大,生产现场压力机的吨位不足时,为不影响生产,可采用一些有效措施降低冲裁力。

冲压力及压力中心的计算1.冲压力的计算根据冲压力的计算公式F=KLtτb,查表可得τb= 460,K=1.3,t=0.8,L1=283.41 L2=10.05.冲孔时:F冲=4×(1.3×10.05×0.8×460)N=20092.8N≈20.09KN落料时:F落=1.3×283.41×0.8×460N=135583.344N≈135.58KNF冲裁力=F冲+F落=155.67KNF卸=K X F=0.04×155.67KN=6.23KNF总冲压力=F冲裁力+F卸≈161.9KN初选压力机,此处初步选择开式固定台压力机,其型号为JA21-35,具体参数见《冲压模具设计与制造》第一章第三节表1-6。

2.压力中心的计算如上图所示,以冲压件的左下角建立直角坐标系,计算出每一段线段及圆弧的长度,标出每一段线段及圆弧的压力中心的坐标,列入下表。

线段符号长度线段或圆弧压力中心的坐标L150 (0,25)L260 (30,50)L350 (60,25)L4 6 (57,0)L526 (54,13)L615.7 (51.071,33.071)L728 (30,36)L815.7 (8.929,33.071)L926 (6,13)L10 6 (3,0)L1110.05 (3,6).L1210.05 (3,29)L1310.05 (57,29)L1410.05 (57.6)依据压力中心的计算公式x0=(L1x1+L2x2+…+L14x14)/(L1+L2…+L14 )y0=(L1y1+L2y2+…+L14y14)/(L1+L2…+L14 ) 把上表中的数值代人上述公式可得:x0=30,y0=34.48即冲压件的压力中心坐标为(30,34.48)。