钳工基础知识——螺纹加工

- 格式:pptx

- 大小:2.79 MB

- 文档页数:51

孔及螺纹加工钳工进行的孔加工,主要有钻孔、扩孔、铰孔和锪孔。

钻孔也是攻丝前的准备工序。

孔加工常在台式钻床、立式钻床或摇臂钻床上进行。

若工件大而笨重,也可使用手电钻钻孔。

铰孔有时也用手工进行。

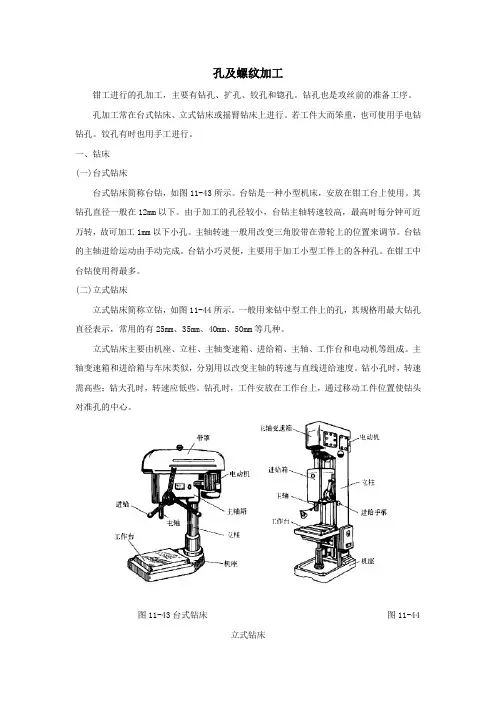

一、钻床(一)台式钻床台式钻床简称台钻,如图11-43所示。

台钻是一种小型机床,安放在钳工台上使用。

其钻孔直径一般在12mm以下。

由于加工的孔径较小,台钻主轴转速较高,最高时每分钟可近万转,故可加工1mm以下小孔。

主轴转速一般用改变三角胶带在带轮上的位置来调节。

台钻的主轴进给运动由手动完成。

台钻小巧灵便,主要用于加工小型工件上的各种孔。

在钳工中台钻使用得最多。

(二)立式钻床立式钻床简称立钻,如图11-44所示。

一般用来钻中型工件上的孔,其规格用最大钻孔直径表示,常用的有25mm、35mm、4Omm、5Omm等几种。

立式钻床主要由机座、立柱、主轴变速箱、进给箱、主轴、工作台和电动机等组成。

主轴变速箱和进给箱与车床类似,分别用以改变主轴的转速与直线进给速度。

钻小孔时,转速需高些;钻大孔时,转速应低些。

钻孔时,工件安放在工作台上,通过移动工件位置使钻头对准孔的中心。

图11-43台式钻床图11-44立式钻床(三)摇臂钻床摇臂钻床是用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等,如图11-45所示。

它有一个能绕立柱旋转的摇臂。

主轴箱可以在摇臂上作横向移动,并随摇臂沿立柱上、下作调整运动。

刀具安装在主轴上,操作时,能很方便地调整到所需钻削孔的中心,而不需移动工件。

摇臂钻床加工范围广泛,在单件和成批生产中多被采用。

图11-45 摇臂钻床二、钻孔用麻花钻在材料实体部位加工孔称为钻孔。

钻床钻孔时,钻头旋转(主运动)并作轴向移动(进给运动),如图11-46所示。

图11-46 钻削时的运动由于钻头结构上存在着一些缺点,如刚性差、切削条件差,故钻孔精度低,尺寸公差等级一般为ITl2左右,表面粗糙度Ra值为12.5μm左右。

(一)麻花钻及安装方法麻花钻是钻孔的主要工具,其组成部分如图11-47所示。

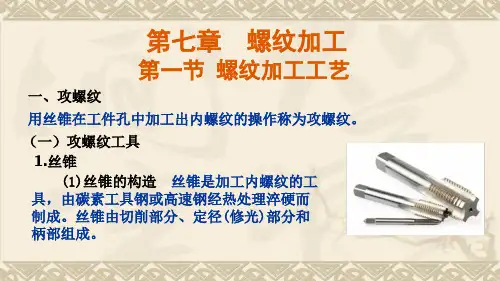

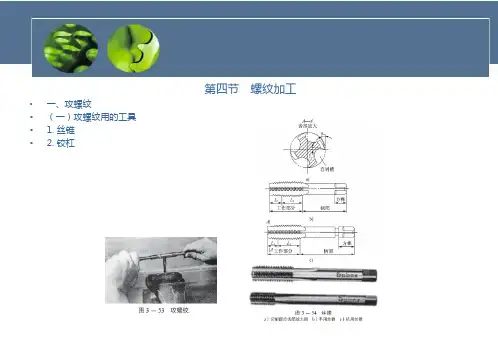

1 攻螺纹加工技术研究1.1 攻螺纹的工具攻螺纹主要利用丝锥进行加工。

丝锥主要分为手用、机用、有管螺纹丝锥。

当需要制作一般螺纹时,常用手用或者机用丝锥。

一般M6以下的丝锥强度差、易折断,通常将三支作为一套。

它的大、中、小径一样,当头锥被破坏时,可以把二锥、三锥改为头锥接着用。

攻螺纹使用大丝锥比较费劲,可以通过多次切削来完成。

同时,要根据头锥、二锥和三锥的不同特点,合理分配工作环节,提高工作效率。

另外,丝锥工作时需要借助铰杠来固定。

铰杠有普通型和丁字型两种,而不同类型的铰杠又有各自固定的样式和可调的样式。

若工件在台阶处或者是箱体中,采用丁字型的铰杠操作更方便。

1.2 攻螺纹的操作方法攻螺纹分为手攻和机攻两种方式。

手攻的难度更大,需要确保丝锥轴线与螺纹底部轴线相垂直,而这个过程很容易出现偏差。

因而,攻螺纹时,装夹是关键的一步。

(1)攻螺纹是首先把丝锥摆正,一手扶着铰杠上方沿丝锥竖直方向向下压,另一只手协助转动铰杠。

一两圈后,即从正入的两个方向检查丝锥与加工件平面是否垂直。

若有倾斜,则利用90°角尺进行校准。

若是垂直度不正,则将头锥旋出,用二锥进行校准。

达标后,再用头锥进行。

(2)最初的攻螺纹既是重点也是难点。

直径小的工件用工具夹持不方便,也不便于校准,可以借助攻螺纹套具来完成;直径大的工件可以用专制样板或者光面螺母来校准。

(3)攻螺纹时,铰杠顺时针旋转半圈到一圈时,就要逆时针旋转1/4到1/2圈。

M5以下的丝锥旋转一次进度小于1/2圈就可以保证切屑彻底切断,避免切屑堵塞损坏丝锥。

深孔螺纹进行切削时,要相应加大倒旋转幅度,并多重复几次。

铰杠的旋转速度要符合工件的材质,脆性材质的工件相比塑性材质的工件转动速度快。

(4)手动旋转铰杠时,一定要均匀使劲,不能用力太大。

有阻碍时,要先倒着旋转钻削再攻丝,切忌蛮力攻进。

若是攻螺纹时发现有咯咯的声音,要立刻停止进度并反向旋转丝锥查明原因,否则可能会发生断裂。

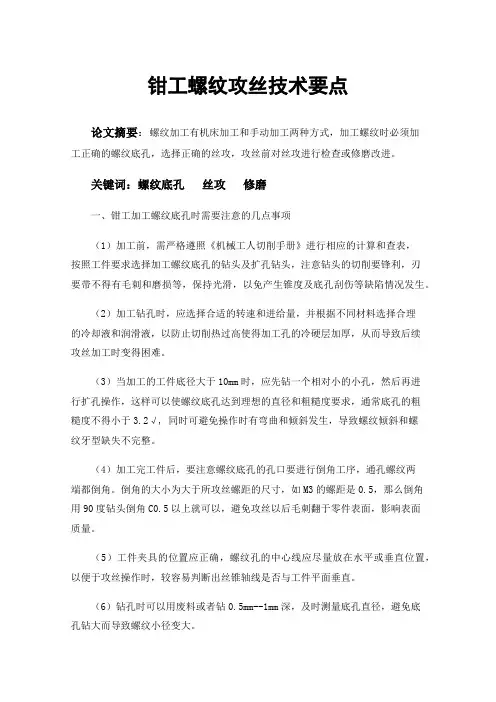

钳工螺纹攻丝技术要点论文摘要:螺纹加工有机床加工和手动加工两种方式,加工螺纹时必须加工正确的螺纹底孔,选择正确的丝攻,攻丝前对丝攻进行检查或修磨改进。

关键词:螺纹底孔丝攻修磨一、钳工加工螺纹底孔时需要注意的几点事项(1)加工前,需严格遵照《机械工人切削手册》进行相应的计算和查表,按照工件要求选择加工螺纹底孔的钻头及扩孔钻头,注意钻头的切削要锋利,刃要带不得有毛刺和磨损等,保持光滑,以免产生锥度及底孔刮伤等缺陷情况发生。

(2)加工钻孔时,应选择合适的转速和进给量,并根据不同材料选择合理的冷却液和润滑液,以防止切削热过高使得加工孔的冷硬层加厚,从而导致后续攻丝加工时变得困难。

(3)当加工的工件底径大于10mm时,应先钻一个相对小的小孔,然后再进行扩孔操作,这样可以使螺纹底孔达到理想的直径和粗糙度要求,通常底孔的粗糙度不得小于3.2√, 同时可避免操作时有弯曲和倾斜发生,导致螺纹倾斜和螺纹牙型缺失不完整。

(4)加工完工件后,要注意螺纹底孔的孔口要进行倒角工序,通孔螺纹两端都倒角。

倒角的大小为大于所攻丝螺距的尺寸,如M3的螺距是0.5,那么倒角用90度钻头倒角C0.5以上就可以,避免攻丝以后毛刺翻于零件表面,影响表面质量。

(5)工件夹具的位置应正确,螺纹孔的中心线应尽量放在水平或垂直位置,以便于攻丝操作时,较容易判断出丝锥轴线是否与工件平面垂直。

(6)钻孔时可以用废料或者钻0.5mm--1mm深,及时测量底孔直径,避免底孔钻大而导致螺纹小径变大。

二在加工时,钳工丝攻本身的质量将直接影响螺纹孔的加工质量,因而加工前选用丝攻时,要注意观察以下几点:(1)观察丝攻的螺纹表面与容屑槽是否光滑。

如果出现切屑瘤、粘屑或铁锈腐蚀,应予以清除,以免妨碍加工工件时切屑的排出。

丝攻的齿形和切屑部分应锋利,不得有刃部裂痕、毛刺、碳损伤等。

否则,在加工切削过程中,切屑会粘附上面并损坏螺孔的表面粗糙度。

(2)注意手用丝攻的方头夹紧部位磨损后,应打磨至较小尺寸,以防止在攻丝过程中夹紧失败,发生打滑情况。

钳工基础必学知识点

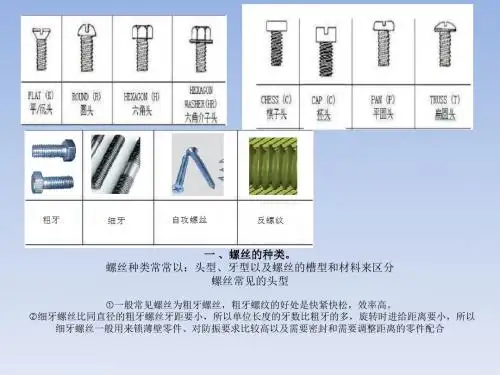

1. 螺纹:了解不同类型的螺纹和它们的用途,例如内螺纹和外螺纹。

2. 铰孔:了解如何使用铰刀来创建圆形孔洞。

3. 切割工具:了解不同类型的切割工具,例如锯子、刨子、铣刀等,以及它们的用途。

4. 测量:了解如何使用测量工具,例如卷尺、游标卡尺和千分尺,以获得准确的尺寸。

5. 螺栓和螺母:了解不同类型的螺栓和螺母,以及它们的用途和安装方法。

6. 机械加工:了解各种机械加工方法,例如铣削、车削、钻孔等,以及它们的操作步骤和安全注意事项。

7. 焊接:了解基本的焊接原理和技巧,以及不同类型的焊接方法,例如电弧焊、气焊和激光焊。

8. 润滑和冷却:了解机械加工中的润滑和冷却方法,以保护机床和工件,并提高加工质量。

9. 安全常识:了解和遵守钳工操作的安全规定,包括佩戴适当的个人防护装备、正确使用工具等。

10. 蓝图阅读:了解如何读取和理解机械图纸上的标记和尺寸,并能根据图纸进行加工和组装。

11. 刀具磨床:了解如何使用刀具磨床来修整和磨削各种类型的切削工具,以保持其锋利度和精度。

12. 钳工夹具:了解不同类型的钳工夹具,例如卡盘、万能夹具和夹具夹等,以及它们的使用方法和注意事项。

13. 轴承:了解不同类型的轴承和它们的用途,以及如何正确安装和维护轴承。

14. 金属加工:了解不同类型的金属和它们的特性,以及如何选择适当的金属加工方法。

15. 工作平台:了解不同类型的工作平台和支撑装置,以便在进行加工时确保工件的稳定性和安全性。

这些都是钳工基础必学的知识点,掌握了这些知识点,可以在钳工工作中更加熟练和高效地进行操作。

钳工加工中的螺纹加工技术在机械加工领域中,螺纹加工技术是重要的一环。

而在钳工加工中,螺纹的制作更是必须掌握的基本技能之一。

本文将阐述一些常见的螺纹加工技术,以及如何正确地选择合适的工具和技术,来保证螺纹加工的高效率和高质量。

1. 常用的螺纹加工技术螺纹加工技术有很多种,常用的有丝锥法、螺纹车削法、铣削法等。

下面将逐一介绍这几种螺纹加工技术1.1 丝锥法丝锥法是制造小直径螺纹时使用的方法,其缺点是进给速度慢,所以只适用于制造小型产品。

使用时应注意力度不能过大,否则会断掉。

1.2 螺纹车削法螺纹车削法适用于加工较大的螺纹。

在使用螺纹车削法时,应注意掌握车床的操作技巧,合理选择铣刀切削方式,保证工件和铣刀之间的配合对于加工的质量影响很大。

1.3 铣削法铣削法相对于螺纹车削法,适用于宽、浅或坑性螺纹等螺纹的加工。

在使用铣削法时,需要注意铣刀的类型和刀具的部位以及加工深度等。

与螺纹车削法相比,铣削法是一种更为灵活的加工方式。

2. 工具的选择和使用螺纹加工是一项需要仔细考虑工具和技术的工作。

使用合适的工具可以提高加工的效率和质量,下面将介绍一些常见的工具的选择和使用。

2.1 总长公差当我们购买金属切削刀具时,我们需要关注总长公差。

总长公差是刀具的标准公差,用于确保刀具的质量。

2.2 尺寸公差尺寸公差是刀具尺寸的标准公差,用于确保刀具的精度。

我们在使用切削刀具时需要关注尺寸公差,以保证加工精度。

2.3 刀头设计切削刀具的刀头设计很重要,直接影响到切削效果。

钳工加工中螺纹加工所使用的刀头设计应尽可能适合螺纹加工需要。

目前市场上广泛采用的刀头设计包括末端圆形、锥形和角形。

3. 结语螺纹加工技术是钳工加工中的一项重要技能。

掌握这些技术能有效提高生产效率和产品的质量。

在选择工具和技术时,需要仔细考虑和比较,以确保取得最好的加工效果。