SPTS-PD21-Z001加氢装置用高压临氢无缝对焊管件采购技术规范

- 格式:doc

- 大小:128.00 KB

- 文档页数:7

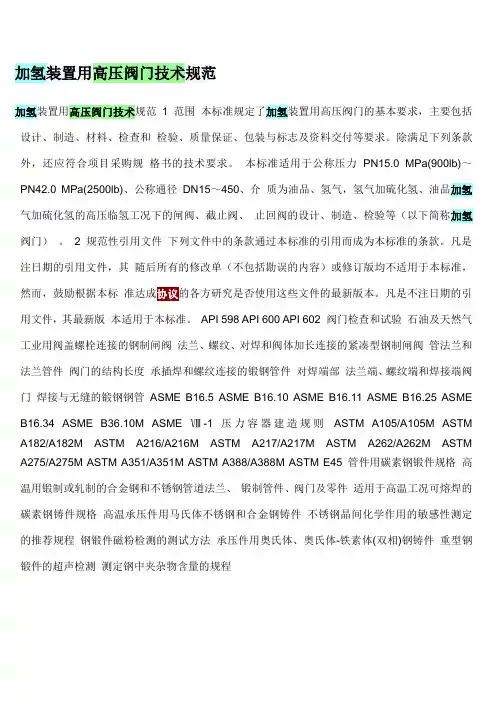

加氢装置用高压阀门技术规范加氢装置用高压阀门技术规范 1 范围本标准规定了加氢装置用高压阀门的基本要求,主要包括设计、制造、材料、检查和检验、质量保证、包装与标志及资料交付等要求。

除满足下列条款外,还应符合项目采购规格书的技术要求。

本标准适用于公称压力PN15.0 MPa(900lb)~PN42.0 MPa(2500lb)、公称通径DN15~450、介质为油品、氢气,氢气加硫化氢、油品加氢气加硫化氢的高压临氢工况下的闸阀、截止阀、止回阀的设计、制造、检验等(以下简称加氢阀门)。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成的各方研究是否使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

API 598 API 600 API 602 阀门检查和试验石油及天然气工业用阀盖螺栓连接的钢制闸阀法兰、螺纹、对焊和阀体加长连接的紧凑型钢制闸阀管法兰和法兰管件阀门的结构长度承插焊和螺纹连接的锻钢管件对焊端部法兰端、螺纹端和焊接端阀门焊接与无缝的锻钢钢管ASME B16.5 ASME B16.10 ASME B16.11 ASME B16.25 ASME B16.34 ASME B36.10M ASME Ⅷ-1 压力容器建造规则ASTM A105/A105M ASTM A182/A182M ASTM A216/A216M ASTM A217/A217M ASTM A262/A262M ASTM A275/A275M ASTM A351/A351M ASTM A388/A388M ASTM E45 管件用碳素钢锻件规格高温用锻制或轧制的合金钢和不锈钢管道法兰、锻制管件、阀门及零件适用于高温工况可熔焊的碳素钢铸件规格高温承压件用马氏体不锈钢和合金钢铸件不锈钢晶间化学作用的敏感性测定的推荐规程钢锻件磁粉检测的测试方法承压件用奥氏体、奥氏体-铁素体(双相)钢铸件重型钢锻件的超声检测测定钢中夹杂物含量的规程ASTM E112 ASTM E165 ASTM E381 ASTM E709 BS 1868 BS 1873 MSS SP-25 MSS SP-54 MSS SP-55 平均晶粒度的测定方法液体渗透检验法的推荐实施方法钢制品的宏观腐蚀测试、检查和评定磁粉检查的推荐实施标准石油、石油化工用法兰和对焊连接钢制止回阀石油、石油化工用法兰和对焊连接钢制截止阀和截止止回阀阀门管件法兰和管接头的标记标准阀门法兰管件及其它管道附件的铸钢件质量标准—射线照相检验方法阀门法兰管件及其它管道附件的铸钢件质量标准—表面缺陷评估的目检方法油田设备用抗硫化物应力腐蚀断裂的金属材料腐蚀性石油炼制环境中抗硫化物应力腐蚀开裂材料的选择NACE MR0175 NACE MR0103 ISO 15848 3 3.1 一般要求加氢阀门的设计制造应符合API 600、API 602、BS 1868、BS 1873、ASME B16.34、NACE MR0175、NACE MR0103 及本标准规定。

加氢装置用高压阀门技术规X1 X围本标准规定了加氢装置用高压阀门的基本要求,主要包括设计、制造、材料、检查和检验、质量保证、包装与标志及资料交付等要求。

除满足下列条款外,还应符合项目采购规格书的技术要求。

本标准适用于公称压力PN15.0MPa(900lb)~ PN42.0MPa(2500lb)、公称通径DN15~450、介质为油品、氢气,氢气加硫化氢、油品加氢气加硫化氢的高压临氢工况下的闸阀、截止阀、止回阀的设计、制造、检验等(以下简称加氢阀门)。

2 规X性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

API 598 阀门检查和试验API 600 石油及天然气工业用阀盖螺栓连接的钢制闸阀API 602法兰、螺纹、对焊和阀体加长连接的紧凑型钢制闸阀ASME B16.5 管法兰和法兰管件ASME B16.10 阀门的结构长度ASME B16.11 承插焊和螺纹连接的锻钢管件ASME B16.25 对焊端部ASME B16.34 法兰端、螺纹端和焊接端阀门ASME B36.10M 焊接与无缝的锻钢钢管ASME Ⅷ-1压力容器建造规则ASTM A105/A105M 管件用碳素钢锻件规格ASTM A182/A182M高温用锻制或轧制的合金钢和不锈钢管道法兰、锻制管件、阀门及零件ASTM A216/A216M适用于高温工况可熔焊的碳素钢铸件规格ASTM A217/A217M 高温承压件用马氏体不锈钢和合金钢铸件ASTM A262/A262M不锈钢晶间化学作用的敏感性测定的推荐规程ASTM A275/A275M钢锻件磁粉检测的测试方法ASTM A351/A351M承压件用奥氏体、奥氏体-铁素体(双相)钢铸件ASTM A388/A388M重型钢锻件的超声检测ASTM E45 测定钢中夹杂物含量的规程ASTM E112 平均晶粒度的测定方法ASTM E165 液体渗透检验法的推荐实施方法ASTM E381 钢制品的宏观腐蚀测试、检查和评定ASTM E709 磁粉检查的推荐实施标准BS 1868 石油、石油化工用法兰和对焊连接钢制止回阀BS 1873 石油、石油化工用法兰和对焊连接钢制截止阀和截止止回阀MSS SP-25 阀门管件法兰和管接头的标记标准MSS SP-54 阀门法兰管件及其它管道附件的铸钢件质量标准—射线照相检验方法MSS SP-55 阀门法兰管件及其它管道附件的铸钢件质量标准—表面缺陷评估的目检方法NACE MR0175 油田设备用抗硫化物应力腐蚀断裂的金属材料NACE MR0103 腐蚀性石油炼制环境中抗硫化物应力腐蚀开裂材料的选择ISO 158483一般要求3.1 加氢阀门的设计制造应符合API 600、API 602、BS 1868、BS 1873、ASME B16.34、NACE MR0175、NACE MR0103及本标准规定。

供氢站设备招标文件泰山热电有限公司2016年9月目录附件1 技术规范 (1)附件2 供货范围 (27)附件3 技术资料和交付进度 (32)附件4 监造、检验和性能验收试验 (35)附件6 交货进度 (42)附件7分包商/外购部件情况 (43)附件8 大件部件情况 (44)附件9差异表 (45)附件10 投标方需要说明的其他问题 (46)附件11招标文件附图 (47)附件1 技术规范1总则1.1 本招标文件适用于泰山热电有限公司城市供热中心项目供氢站系统设备招标,它提出了供氢系统设备的功能设计、结构、性能、安装和试验等方面的技术要求。

1.2 本招标文件提出了最低限度的技术要求,并未规定所有的设计与技术要求、安装细节和适用的标准,投标方应提供一套满足本招标文件和所列标准要求的高质量产品及其相应服务。

必须满足国家有关安全、环保等强制性标准的要求。

1.3 如果投标方对本招标文件有异议。

不管其怎样微小,都应在投标书中以“差异表”的方式对此加以详细描述。

如果投标方没有以书面形式提出异议,则意味着投标方将完全按照本招标文件的要求提供设备。

1.4 投标方在设备设计和制造中所涉及的各项规程,规范和标准必须遵循现行最新版本的中国国家标准。

投标方应提供所使用的标准。

本技术规范所使用的标准如遇与投标方所执行的标准发生矛盾时,应按较高标准执行。

1.5 合同签订后1个月内,按本招标文件的要求,投标方提出合同设备的设计,制造、检验/试验、装配、安装、调试、试运、验收、运行和维护等标准清单给招标方,供招标方确认。

1.6 投标方应具有特种设备制造许可证,并有在近2年内承担过200MW及以上电厂的2套外购氢气供氢站系统工艺及控制的工程设计、安装指导和调试以及成功运行两年以上运行业绩的资格和经验。

不能提供还处于试验阶段的产品。

1.7 本招标文件(技术部分)经招标方、投标方双方确认后作为订货合同的技术附件,与合同正文具有同等效力。

1.8 本招标项目为供氢站系统所有工艺、电气、控制的成套供货(包括设备及安装材料)和单元设备的设计,以及系统调试和技术服务。

临氢压力容器内部堆焊技术条件标准号:BA8-3-12-951.适用范围:本技术条件主要适用于炼油厂中Cr-Mo钢制临氢压力容器(如反应器、高压分离器、换热器等)内表面不锈钢堆焊层的焊接和检验。

本标准代替BA8-3-2-83《加氢反应器内部堆焊暂行技术条件》。

2.适用规范或标准GB150:《钢制压力容器》JB4708《钢制压力容器焊接工艺评定》JB4730《压力容器无损检测》上述技术文件与本技术条件的要求发生矛盾时,原则上应按严者的要求执行或向我院提出,由我院负责解释或提出处理意见。

本技术条件引用的规范,标准或规程均为最新版本。

3.缩写符号意义:ISR一中间消除应力热处理DHT—消氢处理PWHT—焊后热处理MT—磁粉探伤UT一超声波探访RT一射线探伤PT一渗透检查4.堆焊工艺评定4.1焊接工艺评定所用母材钢板(或锻件)必须与容器所用的相同,并且具有相同的热处理状况。

4.2堆焊用的各种焊接方法(手工焊SMAW;埋弧自动焊SAW;气体保护焊TIG,MIG)和焊接材料要与产品所用的一致。

4.3评定位臵:一般以水平位臵评定为主.但若设备制造过程中包括横、立或仰焊位臵时应增加相应位臵的评定工作。

4.4堆焊试板的厚度:当容器基体厚度≥25mm时,则试板的厚度不得小于25mm厚。

当容器基体厚度<25mm时,其试板的厚度应等于容器基体厚度。

4.5堆焊层厚度:堆焊层采用双层堆焊。

过渡层厚为3mm,表层厚为3mm或2mm(按图样规定)。

其过渡层采用00Cr25Nil3型(相当于AWSE 309L型),其表层采用00Cr20Ni10Nb 型(相当于AWSE 347型)焊接材料。

4.6堆焊试板的预热和热处理:预热温度由制造厂决定。

堆焊层待堆焊完过渡层后,应进行中间消除应力(ISR)或消氢处理(DHT)。

最后应模拟容器的最大焊后热处理(Max.PWHT)。

4.7堆焊试板的检验4.7.1堆焊前应对基层待堆焊面进行磁粉探伤(MT),探伤方法和缺陷评定应按JB4730《压力容器无损检测》第四篇中的有关规定。

***万吨/年柴油加氢装置高压管道压力试验施工方案1.工程概况***万吨/年柴油加氢装置高压管道设计压力最低5.4Mpa,最高10.7 Mpa。

加热炉F101出口管线P-10710水压试验最高达到21.5Mpa,是近几年来我公司工艺管道施工中压力最高的一个装置。

5台换热器的管程和壳程都有最高压差限制。

因此我们将这次高压管道的压力试验作为本次管道压力试验的重点,制定详细的方案和技术措施。

经建设单位与我公司、监理部门、设计单位、柴油加氢车间共同协商和论证,以2011年10月27日试压方案审查会议纪要为依据,制定以下措施对高压管道进行压力试验。

2.编制依据1)《工业金属管道工程施工及验收规范》GB50235—20102)《现场设备、工业管道焊接工程施工及验收规范》 GB50236—983)《石油化工剧毒、可燃介质管道工程施工及验收规范》 SH3501—20114) 30万吨/年柴油加氢工程工艺管线施工图及工艺说明书。

3.高压管道设计压力和水压试验压力列表见附件4.水压试验的难点和重点本次水压试验时高压设备不允许进水,法兰连接面都是环连接面,采用平面盲板封堵对系统密封有一定的影响。

高压换热器管程和壳程有最大压差要求,试压时严格控制高压换热器管程和壳程的最大压差。

5. 技术条件1)E-101A/B、E-104A/B管程与壳程之间压差不允许超过3Mpa。

2)管道与设备无法分开试压时,管道试验压力应以系统内试验压力最小的一台设备为准进行压力试验。

a.E-101A/B、E-104A/B壳程最小水压试验压力为11.69Mpa。

因此,与E-101A/B、E-104A/B壳程连接的管道P-10604、P-10603、P-10602、P-10601、P-10501、P-10501/2、P-10501/1、H-11903、H-11901、H-12105、FLG-11901/1高压段、P-10502高压段、P-10502/1高压段H-11904至XXV-11903管段试验压力最大只能到11.69Mpa。

公 司 标 准70BG006-2005 代替: 70B206-1997中国石化集团 洛阳石油化工工程公司加氢精制装置容器设计技术规定第 1 页 共 18 页柴祥东 徐耀康 李法海 陈崇刚 2005-07-30 2005-18-15 编 制校 审 标准化审核 审 定 发 布 日 期 实 施 日 期目 次1 范围...........................................................................................................2 2 引用文件.....................................................................................................2 3 一般规定.....................................................................................................2 4 设计条件.....................................................................................................3 5 材料...........................................................................................................4 6 结构..........................................................................................................13 7 法兰、垫片和螺栓.........................................................................................16 8 无损检测.....................................................................................................16 9 热处理........................................................................................................17 10 压力试验.....................................................................................................17 11 其它.. (17)第 2 页共18页 70BG006-20051 范围1.1本标准规定了加氢精制装置中容器(包括反应器、塔、一般容器、换热器、空冷器)的设计条件、材料和结构等方面的要求。

加氢站主要工艺设备选型分析近两年来,各类充电式电动汽车补贴政策逐渐退坡,但同样作为新能源汽车,燃料电池汽车及其配套设施的政府补贴力度一直有增无减。

燃料电池汽车克服了充电式电动汽车具有充能时间长、电池蓄电性能衰减快、电池报废难处理的几个问题。

但是,燃料电池汽车的推广依然不像充电式电动汽车那么顺利。

究其原因,除了燃料电池汽车本身生产成本和销售价格依然居高不下外,其配套加氢设施的稀缺是制约燃料电池汽车快速发展的最大障碍。

在加氢站设计建设过程中,制定符合需要的工艺流程方案和选取合适的工艺设备,对加快加氢站建设进度、合理控制建设成本,能起到至关重要的作用。

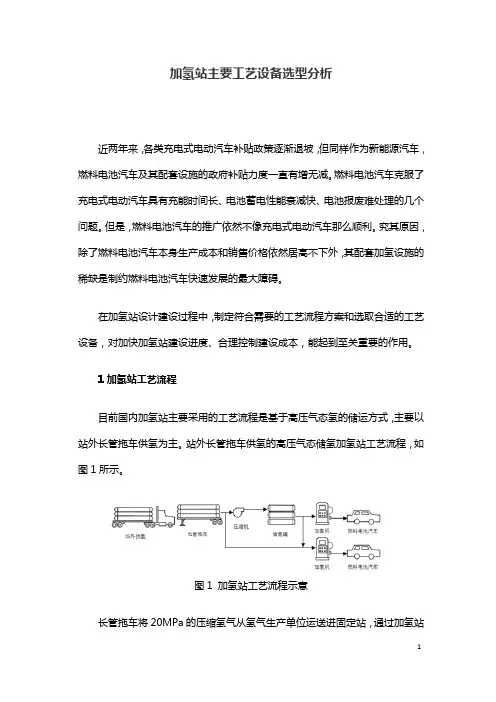

1加氢站工艺流程目前国内加氢站主要采用的工艺流程是基于高压气态氢的储运方式,主要以站外长管拖车供氢为主。

站外长管拖车供氢的高压气态储氢加氢站工艺流程,如图1所示。

图1 加氢站工艺流程示意长管拖车将20MPa的压缩氢气从氢气生产单位运送进固定站,通过加氢站内压缩机将氢气卸载至站内高压储氢罐,车辆加氢时,长管拖车或储氢罐中输出的氢气,通过加氢机充装到燃料电池汽车的车载储氢瓶中。

目前国际上应用比较广泛的车载储氢瓶压力等级主要有35MPa和70MPa 两种。

加氢站的最高设计压力等级也需要与其加注车辆车载储氢的压力等级相匹配,除了利用长管拖车作为20MPa移动储氢设施外,35MPa氢燃料电池车的加氢站站内最高固定储氢压力一般为45MPa,70MPa氢燃料电池车的加氢站站内最高固定储氢压力一般为90MPa。

2加氢站设备选型加氢站设备中的“三大件”包括压缩机、固定储氢设施、加氢机。

这三大设备的性能参数决定了加氢站的整体加注能力和储氢能力。

在建站规模确定的情况下,通过设备参数和设备数量的匹配,以达到加氢站最优和最经济的设备配置。

2.1压缩机压缩机作为加氢站内的核心设备,承担了氢气增压的重要作用。

目前国内加氢站常用的氢气压缩机主要有隔膜式压缩机、液驱式压缩机和离子液压缩机等。

制氢装置装置开工操作规范制氢装置开工步骤可分为:装置气密、脱硫系统升温干燥硫化、低变干燥还原、中低压汽包建立液位、转化中变系统升温干燥、蒸汽并网,转化炉配汽配氢还原、脱硫系统切入转化、中变大循环系统、进干气进油、投用PSA系统、向外供氢等步骤。

1 催化剂装填1.1反应器固定床催化剂装填1.1.1准备工作与条件(1)相关的系统隔离,防止可燃气体、惰性气体进入反应器(2)反应器采样分析合格达到进人条件。

(3)反应器及内构件检验合格。

(4)反应器内杂物清理干净。

(5)搭好催化剂、瓷球防雨棚。

(6)按照催化剂的搬运要求将催化剂、瓷球搬运至现场进行合理堆放。

(8)对催化剂的数量及型号进行确认,将相同型号,相同生产批号的催化剂放在一起,并按照装剂的先后顺序摆放好,最好用警示牌加以区分。

(9)装催化剂所用的器具已齐备。

1.1.2装填技术要求(1)必须严格按催化剂装填图的要求装填瓷球(柱)和催化剂。

(2)定期测量催化剂料面的高度,核算所装催化剂的数量和装填密度,尽可能使催化剂装填密度接近设计值。

(3)催化剂装填过程中,尽可能相同水平面的密度均匀,防止出现局部过松。

(4)催化剂的自由下落高度小于1.5米以免撞碎催化剂。

(5)在催化剂上站立或行走也会损坏催化剂,要求脚下拥有大的胶合板“雪橇”或在0.3m2的支撑板上工作,尽量减少直接在催化剂上行走。

(6)每层催化剂的料面要水平。

1.1.3装填注意事项(1)催化剂搬至现场堆放后,应作好防雨措施。

(2)催化剂装进料斗时要检查,严禁杂物进入反应器。

(3)催化剂装填过程中,车间的质量监督人员若发现操作过程中存在影响装填质量的问题,停止装填操作,待问题处理完毕后方能继续装填。

(4)催化剂搬运过程中,应小心轻放,不能滚动。

(5)在天气潮湿的情况下,只有在装填催化剂时才将催化剂开封,并在装填催化剂的平台上架设帆布棚。

(6)在催化剂装填过程中,对催化剂的型号进行确认,检查催化剂的质量,防止结块的或粉碎的催化剂装进反应器。

TP321钢高压临氢管道焊接和质量控制一、前言目前,在TP321钢高压临氢管道焊接过程中,还存在很多问题,由于焊接过程较为复杂,需要控制的因素较多,所以,做好TP321钢高压临氢管道焊接的质量控制工作非常重要。

二、焊缝裂纹缺陷分析某厂加氢裂化装置高压管线投产仅2年,就在多道焊缝、熔合线及母材处发现裂纹。

1、焊缝裂纹的表征和特点该加氢装置2008年建成投产,在初次停工检修时,先后在反应器、高压换热器的进出口等高压管线焊缝处发现裂纹,裂纹最深达48mm.后经过对全部焊缝PT检查发现,有裂纹的管道规格从4,27mrnx5mm至4,559mmx54mm不等(其中绝大多数的为大El径管道),主要为纵向裂纹,少部分是横向裂纹,部分焊缝上还存在树枝状裂纹,这些裂纹分布在熔合线、焊缝、母材以及热影响区等处。

2、焊接裂纹缺陷原因分析(一)焊接热裂纹TP321奥氏体不锈钢具有优良的焊接性能,但是在焊接过程中与其他不锈钢相比,奥氏体不锈钢具有较高的热裂纹倾向性和敏感性,其根本原因是由于奥氏体不锈钢的热导率小,线膨胀系数大。

因此,在焊接局部加热和冷却的条件下,焊接接头部位的高温停留时间较长。

焊缝金属及近焊缝在高温承受较高的拉伸应力与拉伸应变,对于管壁较厚不易散热的高压临氢管线来说,这一现象就更加明显。

在焊接过程中,若道间温度过高,焊接电流过大,产生热裂纹的倾向就更加明显。

当这些热裂纹较微小或沿管子径向分布时。

射线探伤将很难发现。

这些微裂纹在管道运行条件下由于受到内应力、外力或腐蚀介质的作用下就很容易扩展。

(二)焊接接头的耐蚀性降低奥氏体不锈钢具有较好的耐蚀性能,但若采用的焊接方法及工艺不当,则容易发生晶间腐蚀和应力腐蚀。

TP321高压奥氏体不锈钢因焊缝金属的化学成分中含有稳定化元素Ti并经过稳定化处理。

一般不会在焊缝处发生晶间腐蚀。

但若焊接方法不当,就很容易在焊缝、紧靠熔合线的过热区以及热影响区的敏化温度区发生晶界上析出碳化铬.造成晶界贫铬而发生晶间腐蚀,晶间腐蚀主要表现为沿晶开裂。

加氢站氢气取样安全技术规范1 范围本文件规定了加氢站氢气取样的安全要求、样品容器、取样准备、取样步骤、样品运输和贮存等。

本文件适用于加氢站外供氢气进行检验前的间接取样工作。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 4962 氢气使用安全技术规程TSG 23 气瓶安全技术规程3 术语和定义下列术语和定义适用于本文件。

间接取样indirect sampling在取样介质与分析单元没有直接相连的情况下进行的取样。

取样口sample point能够从其中采集到有代表性样品的接口。

样品容器sample container当需要间接取样时,用来收集气体样品的容器。

4 取样安全要求通则加氢站氢气取样应在安全的前提下,减少外界因素干扰、保证样品代表性。

质量控制应建立详细的加氢站氢气取样操作规程,指导规范加氢站氢气取样操作。

人员安全取样人员应严格遵守加氢站氢气取样操作规程,并经过技术和安全培训,掌握氢气主要性质及危害因素、取样装置的性能以及使用方法,熟知取样操作的危险因素、防范措施及应急处置措施。

取样人员进入加氢站,应严格遵守加氢站的安全管理规定。

取样操作应由2名以上(含2名)人员同时参加,并安排1名安全监护人员(安全员)值守。

个人安全防护取样人员应穿戴防静电阻燃服装,配备听力保护装置和安全防护眼镜。

设备安全取样涉及的装置设备应处于合格使用状态,如压力表应在计量检定有效期内、样品容器应检验合格等。

在每次取样操作前,应检查取样装置、样品容器功能是否正常。

应检查取样装置中所有密封件的使用情况,有异常时及时更换。

取样装置应设置防静电接地,其接地电阻小于10Ω,并在首次连接取样口时进行测试。

宜配备安全防护装置,如安全阀等。

应配备应急、消防器具。

操作安全在取样前,操作人员应消除人体静电。

GB/TXXXX—XXXX《高压临氢装置用奥氏体不锈钢无缝钢管》(征求意见稿)编制说明1工作简况1.1 任务来源本项目依据国家标准化管理委员会国标委发〔2018〕60号文件“关于下达2018年第三批国家标准制修订计划的通知”,计划编号:20181955-T-605,项目名称:《高压临氢装置用奥氏体不锈钢无缝钢管》,项目为制定任务,主要起草单位由江苏武进不锈股份有限公司,冶金工业信息标准研究院等单位承担,计划完成时间为2020年。

1.2 标准化对象简要情况本标准化的对象主要为奥氏体不锈钢钢管;本标准主要适用于产品对象为石化炼油装置、加氢裂化装置、渣油加氢装置、柴油加氢装置、汽柴油加氢装置、蜡油加氢装置、航煤加氢装置、芳烃加氢装置等高压临氢装置用奥氏体不锈钢无缝钢管。

加氢技术最早起源于20世纪20年代德国的煤和煤焦油加氢技术,早在20世纪50年代,中国就已经对加氢技术进行了研究和开发,随着国内加氢技术的发展,越来越多炼油炼化企业青睐加氢技术,因此对于高压临氢用装置用奥氏体不锈钢管的采购需求日益增大。

由于高压临氢管道要求难度较高,此前大部分的炼油炼化企业对于临氢管道的采购源于国外企业,特别是大口径厚壁钢管。

随着近年来国内管道制造技术的飞跃发展以及国内装备水平的提高,国内涌现出一批不锈钢制造企业的领头羊,并且已经具备了高压临氢装置用奥氏体不锈钢管的制造能力,并且质量性能不逊于国外相关企业。

目前国内对于加氢装置相关的标准有GB/T 33167《石油化工加氢装置工业炉用不锈钢无缝钢管》,GB/T 14976《流体输送用不锈钢无缝管》。

前者适用于工业炉用,且其覆盖外径为:68mm-273mm,因此对于炉管外高压加氢装置用奥氏体不锈钢有一定的局限性,特别是大口径厚壁管,其不太适用。

后者适用与一般工况的流体管使用,相关性能指标已无法满足高压临氢装置使用。

国外的涉及的相关标准如ASTM A312/A312M《无缝、焊接和深冷加工奥氏体不锈钢管》等,其相关性能指标也无法满足高压临氢装置使用。

SPTS-PD21-Z001加氢装置用高压临氢无缝对焊管件采购技术规范SPTS-PD21-Z001 加氢装置用高压临氢无缝对焊管件采购技术规范(暂行)11>.范围本规范规定了加氢装置用高压临氢无缝对焊管件的材料、制造、检验与试验、标志、包装、运输及贮存等技术要求。

本规范适用于加氢装置用公称直径DN≥50且壁厚≥SCH100的无缝碳钢、合金钢和不锈钢对焊管件。

2.规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版适用于本规范。

ASME B16.9 Factory-Made Wrought Buttwelding Fittings(工厂制造的锻轧制对焊管件)ASME B16.25 Buttwelding Ends对焊端部 ASTM A 106/A 106M Standard Specification for Seamless Carbon Steel Pipe for High-Temperature Service 高温用无缝碳钢管 ASTM A 234/A 234M Standard Specification for Piping Fittings of Wrought Carbon Steel and Alloy Steel for Moderate and High Temperature Service 中、高温用轧制碳钢和合金钢管道配件 ASTM A 335/A 335M Standard Specification for Seamless Ferritic Alloy-Steel Pipe for High-Temperature Service高温用无缝铁素体合金钢管 ASTM A 312/A 312M Standard Specification for Seamless, Welded, and Heavily Cold Worked Austenitic Stainless Steel Pipes 无缝、焊接和深冷工况用奥氏体不锈钢管ASTM A 262/A 262M Standard Practices for Detecting Susceptibility toIntergranular Attack in Austenitic Stainless Steels 奥氏体不锈钢晶间腐蚀敏感性的检测规程 ASTM A 370/A 370M Standard Test Methods and Definitions for Mechanical Testing of Steel Products钢制品力学性能试验方法和定义 ASTM A 388/A 388M Standard Practice for Ultrasonic Examination of Heavy Steel Forgings 大型钢锻件超声波检验 ASTM A 403/A 403M Standard Specification for Wrought Austenitic Stainless Steel Piping Fittings轧制奥氏体不锈钢制管配件 ASTM E45 Standard Test Methods for Determining the Inclusion Content of Steel 测定钢材夹杂物含量的试验方法 ASTM E112 Standard Test Methods for Determining Average Grain Size 测定平均晶粒度的试验方法 ASTM E213 Standard Practice for Ultrasonic Examination of Metal Pipe and Tubing 金属管材超声检查的标准操作规程 2SPTS-PD21-Z001 MSS SP-25 Standard Marking System for Valves, Fittings, Flanges and Unions 阀门、管件、法兰和活接头的标准标记系统 JB/T 4730 承压设备无损检测 3.原材料要求 3.1 原材料冶炼碳钢采用电炉加VD或相当的工艺进行冶炼;合金钢应采用电炉加VOD工艺进行冶炼;不锈钢应采用电炉加 AOD或VOD工艺进行冶炼,必要时可再经电渣重熔精炼或其它特种真空熔炼工艺进行精炼。

3.2 原材料化学成分材质 9><>C S P 其它成分TP321、TP347 0.04%~0.08% ≤0.020% ≤0.030% 满足ASTM A312要求 TP321H、TP347H 满足ASTM A106要求且CEA106 B ≤0.25% ≤0.020% ≤0.030% ≤0.43 P11 0.05~0.15% ≤0.020% ≤0.020% 满足ASTM A335要求 P22 0.05~0.15% ≤0.020% ≤0.020% 满足ASTM A335要求 P5 0.05~0.15% ≤0.020% ≤0.020% 满足ASTM A335要求 3.3 按ASTM A370的试验方法每批取一个试样进行室温拉伸试验,试验结果应满足相应的材料标准的要求。

TP321、TP321H、TP347、TP347H 材料还应取一个试样进行高温拉伸试验,TP321、TP321H的高温(450℃)屈服强度应不小于140 MPa,TP347、TP347H材料的高温(450℃)屈服强度应不小于160 MPa。

3.4 DN<400的钢管应根据ASME标准进行压扁试验。

DN≥400的钢管做弯曲试验。

弯曲试验应分别进行正向弯曲(靠近钢管外表面的试样表面受拉)和反向弯曲(靠近钢管内表面的试样表面受拉)试验。

弯曲试验的弯芯直径为25mm,试样应弯曲180°,试样弯曲受拉表面和侧面均没有裂纹为合格。

3.5 管子、钢板、锻件的质量证明文件中应有超声波检测结果,否则应根据ASTM E213/A388标准100%超声波检查,槽断面形状如ASTM E213图3(B),人工缺陷深度是壁厚的5%,且不大于0.8mm。

3.6 不锈钢管件的原材料的晶粒度为5~7级。

3.7 每批在两根钢管上各取一个试样按ASTM E45进行非金属夹杂物检验. A、B、<>C、D类非金属夹杂物级别按其中最严重者判定,碳钢、合金钢钢管分别不大于2.5级,总和不超过3SPTS-PD21-Z001 6.5级;不锈钢钢管非金属夹杂物A≤1.0级、B≤2.0级、<>C≤2.0级、D≤2.0级且A+B+<>C+D≤5级。

3.8钢管应经过热处理。

碳钢要求正火处理(终轧温度750°以上可不做);合金钢要求正火+回火处理;不锈钢钢管要求固溶处理。

3.9 管件的原材料供应商应为询价文件中指定的供应商。

4.制造 4.1 对焊的弯头、三通和异径管应为无缝管采用热成型工艺制造。

管帽应为钢板采用冲压热成型工艺制造。

4.2 除非另有规定,管件端部壁厚不应小于公称壁厚的90%。

4.3 管件表面缺陷应用研磨法去除,不允许用焊补,研磨后管件壁厚不得小于最小壁厚。

4.4对焊管件应打坡口,坡口应符合ASME B16.25标准不带垫环结构。

4.5 除非另有规定,管件的尺寸和公差应满足ASME B16.9的要求。

4.6 碳钢和合金钢管件进行抛丸处理。

5.热处理 5.1 凡热处理的管件应予以记录并有热处理报告。

5.2 碳钢管件应进行正火处理;合金钢管件应进行正火+回火处理;不锈钢管件应进行固溶处理,稳定型不锈钢管件应进行固溶加稳定化处理。

固溶处理温度不小于1040℃,水冷。

稳定化温度为900℃±10℃,最小保温时间:4.7分钟/mm,至少2小时,空冷。

5.3 奥氏体不锈钢管件热处理后应进行酸洗、钝化处理。

6.检验和试验 6.1 管件的外观检查 6.1.1管件逐件进行目视检验。

内外表面应光滑、无氧化皮。

6.1.2 管件上不得有深度大于公称壁厚5%或0.8mm(以较小值为准)以上的结疤、折叠、轧折、离层等缺陷。

6.1.3 管件深度超过公称壁厚5%或0.6mm(以较小值为准)的机械划痕和凹坑应予去除,去除后管件壁厚不得小于最小壁厚。

6.1.4 管件上不得有裂纹。

6.2 硬度检验所有管件逐件进行硬度检测。

硬度检测验收准则为:碳钢管件不大于187HB;合金钢P5管件不大于207HB,其它合金钢管件不大于187HB;不锈钢管件不大于180HB。

6.3 无损检验 4SPTS-PD21-Z001 6.3.1 不锈钢管件应按JB/T 4730.5逐件进行液体渗透检验,Ⅰ级为合格。

6.3.2 碳钢、合金钢管件应按JB/T 4730.4逐件进行磁粉检验,Ⅰ级为合格。

6.3.3 ≥6〃的管件应按JB/T 4730.3逐件进行超声波检验,Ⅰ级为合格。

6.3.4 管件坡口应按JB/T 4730.5进行100%液体渗透检验,Ⅰ级为合格 6.4 同一管件类型、同一规格及壁厚、采用同一炉批次材料制造、且同炉进行热处理的不锈钢管件,取10%且不少于1件按ASTM E112进行晶粒度检测,晶粒度应为4.5~7级。

6.5 不锈钢管件每批一件按ASTM A 262 E法进行晶间腐蚀试验。

6.6 管件应每批一件进行室温拉伸试验。

室温拉伸试验结果应相应地满足标准ASTM A234或ASTM A403的要求。

321、321H、347、347H材质的管件还应做高温拉伸试验,验收准则与其原材料一致。

6.7 合金钢、不锈钢管件应根据其合金元素逐件进行PMI测试。

测试应作记录,供货时应提供检测报告。

测试元素见下表。

材料测试元素材料测试元素 1 1/4Cr-1/2 Mo Cr,Mo 321 Cr,Ni,Ti 5Cr-1/2Mo Cr,Mo 316 Cr,Ni,Mo 9Cr-1Mo Cr,Mo 316L <>C*,Cr,Ni,Mo 304L <>C*,Cr,Ni 347 Cr,Ni,Nb 304 Cr,Ni 347H <>C*,Cr,Ni,Nb * 验证微量元素的适用方法:特殊的实验室仪器、适用的光学辐射分析仪、可追溯的钢厂合格证。

6.8 “批”的定义:采用同一炉批次材料制造、且同炉进行热处理的管件为一“批”。

管件取样试验时,可采用在管件加长段上取样;也可采用与管件同规格、同炉批号的原材料的见证件取样,该见证件应经过与管件类似的变形且需与管件一起经受管件制造中的所有受热过程(包括管件的最终热处理)。