连铸钢坯低倍检验和缺陷图谱

- 格式:pptx

- 大小:2.94 MB

- 文档页数:20

第二篇连铸板坯缺陷(AA)第二篇连铸板坯缺陷(AA) (1)2.1表面纵向裂纹(AA01) (4)2.2表面横裂纹(AA02) (6)2.3星状裂纹(AA03) (7)2.4角部横裂纹(AA04) (8)2.5角部纵裂纹(AA05) (10)2.6气孔(AA06) (11)2.7结疤(AA07) (12)2.8表面夹渣(AA08) (13)2.9划伤(AA09) (14)2.10接痕(AA13) (15)2.11鼓肚(AA11) (16)2.12脱方(AA10) (17)2.13弯曲(AA12) (18)2.14凹陷(AA14) (19)2.15镰刀弯(AA15) (20)2.16锥形(AA16) (21)2.17中心线裂纹(AA17) (22)2.18中心疏松(AA18) (23)2.19三角区裂纹(AA19) (25)2.20中心偏析(AA20) (27)2.21中间裂纹(AA21) (28)2.1表面纵向裂纹(AA01)图2-1-11、缺陷特征表面纵向裂纹沿浇注方向分布在连铸板坯上下表面,裂纹深度一般为2mm~15mm,裂纹部位伴有轻微凹陷。

在连铸浇注过程中,当连铸板坯坯壳在结晶器内所受到的应力超过了坯壳所能承受的抗拉强度时,即产生表面纵向裂纹。

表面纵向裂纹缺陷在结晶器内产生,出结晶器后若二次冷却不良,裂纹将进一步加剧。

2、产生原因及危害产生原因:①钢中碳含量处于裂纹敏感区内;②结晶器钢水液面异常波动。

当结晶器钢水液面波动超过10mm时,表面纵向裂纹缺陷易于产生;③结晶器保护渣性能不良。

保护渣液渣层过厚、过薄或渣膜厚薄不均,使连铸板坯凝固壳局部过薄而产生表面纵向裂纹;④中间包浸入式水口与结晶器对中不良,钢水产生偏流冲刷连铸板坯凝固壳,而产生表面纵向裂纹。

危害:轻微的表面纵裂纹经火焰清理后均能消除;表面纵向裂纹严重时可能会造成漏钢;表面纵向裂纹若送热轧进行轧制可能导致热轧产品出现分层、开裂缺陷。

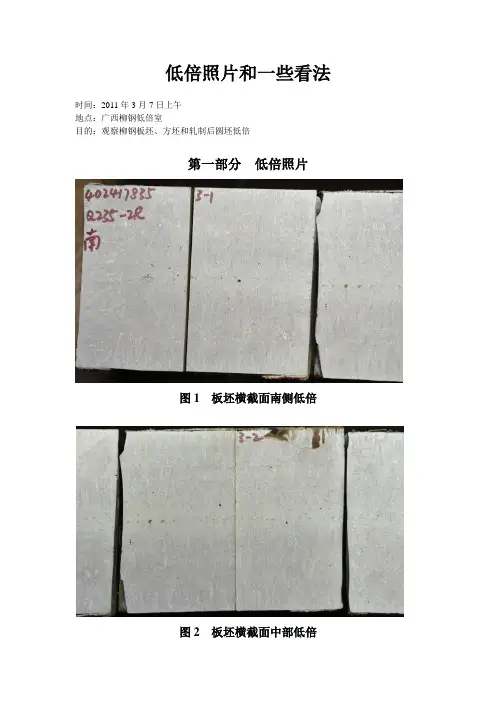

低倍照片和一些看法时间:2011年3月7日上午地点:广西柳钢低倍室目的:观察柳钢板坯、方坯和轧制后圆坯低倍第一部分低倍照片图1 板坯横截面南侧低倍图2 板坯横截面中部低倍图3 板坯横截面北侧低倍图4 板坯2横截面北侧低倍图5 板坯2横截面中部低倍图6 板坯2横截面南侧低倍图7 轧制圆棒材低倍和塔形试验图8 酸洗后的板坯和方坯铸坯低倍图9 柳钢165方坯40Cr低倍第二部分:对低倍的一些看法低倍的目的:1按照用户协议和相应的标准提供合格的铸坯;2监控连铸生产,发现出现的低倍问题,及时纠正现场问题。

因为低倍是宏观分析,使用肉眼和倍率不大的放大镜来观察,主要针对裂纹、夹渣、气泡、疏松、偏析、缩孔等缺陷进行观察和评级。

对于微观的成分偏析不是低倍试验完成的,比如在树枝晶之间的偏析就是微观分析的范畴了,常规的光谱分析就无能为力。

光谱的光斑直径大约在Φ10mm左右,这个范围大大超出了枝晶之间的尺寸了,对于枝晶之间浓化的钢水成分产生的不同分析不出来的,所以我说不能使用局部研磨的方式来替代低倍加工和酸洗。

微观偏析仍然有尺度的问题,我说过在扫描电镜下使用能谱分析或者是电子探针能够分析极小的非金属夹杂物的成分,在这个尺度上不能说均匀的组织和成分了。

我们说的均匀的成分是指在一定的面积范围内,这个范围的大小必须得到大家的公认,也必须得到世界的公认。

在炼钢厂和检验中心广泛使用了光谱分析仪,打点的光斑直径基本上都是标准的,在Φ10mm的范围内得出来的成分分析就代表了这个区域的平均成分。

我认为在世界冶金界上都遵循了这个俗成约定的规定。

熔炼分析:熔炼分析是炼钢界普遍使用的交货方式,这个试样是从连铸的中间包内取样的,但是高碳钢往往是精炼炉结束后取样,如果经过真空脱气就是脱气后取样。

熔炼分析是非常准确的,它代表了一炉钢的平均化学成分,这是可信的。

成品分析:成品分析是指在钢材上或者钢坯上面的化学成分分析。

与熔炼分析有所不同。

比如说在连铸坯上面取样分析成分,不能使用一个点的成分来代表整个截面的成分,应该使用铸坯从表面经过中心到另外一个表面的5-7个点的成分分析的平均值来代表铸坯的化学成分,一定要记住。

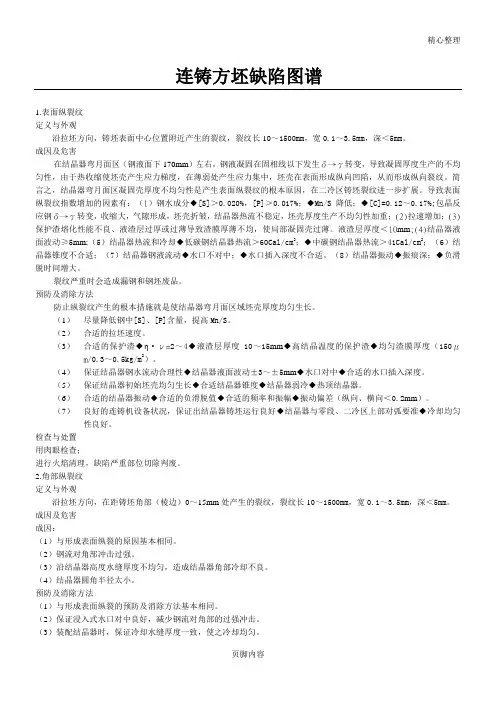

精心整理连铸方坯缺陷图谱1.表面纵裂纹定义与外观沿拉坯方向,铸坯表面中心位置附近产生的裂纹,裂纹长10~1500mm,宽0.1~3.5mm,深<5mm。

成因及危害在结晶器弯月面区(钢液面下170mm)左右,钢液凝固在固相线以下发生δ→γ转变,导致凝固厚度生产的不均匀性,由于热收缩使坯壳产生应力梯度,在薄弱处产生应力集中,坯壳在表面形成纵向凹陷,从而形成纵向裂纹。

简言之,结晶器弯月面区凝固壳厚度不均匀性是产生表面纵裂纹的根本原因,在二冷区铸坯裂纹进一步扩展。

导致表面包晶反应钢(3)面波动≥56)结(1(2(3150μ(4(5(6(72.5mm。

成因及危害成因:(1)与形成表面纵裂的原因基本相同。

(2)钢流对角部冲击过强。

(3)沿结晶器高度水缝厚度不均匀,造成结晶器角部冷却不良。

(4)结晶器圆角半径太小。

预防及消除方法(1)与形成表面纵裂的预防及消除方法基本相同。

(2)保证浸入式水口对中良好,减少钢流对角部的过强冲击。

(3)装配结晶器时,保证冷却水缝厚度一致,使之冷却均匀。

(4)合适的圆角半径。

裂纹严重时会造成漏钢和钢坯废品。

检查与处置用肉眼检查;进行火焰清理,缺陷严重部位切除判废。

3.表面横裂纹定义与外观生成于铸坯面部的横向裂纹,简称为表面横裂纹。

与振痕共生,深度2~7mm,长度较短,一般在5~50mm之间,裂纹处常常被FeO覆盖。

成因及危害产生于结晶器初生坯壳形成振痕的波谷处,振痕越深,则横裂纹越严重,由于:◆冷却速度降低,晶粒粗大;◆4)(1(2(3(4(5(6(745~20mm(1(2)结晶器表面划伤。

(3)结晶器出口与零段对弧不准。

(4)铸坯角部冷却太强,矫直时表面温度小于900℃。

(5)当铸坯角部有星状裂纹时,受到矫直力的作用,就会以这些星状裂纹为缺口,形成角部横裂纹。

(6)振痕太深。

裂纹严重时会造成钢坯废品。

预防及消除方法(1)合适的结晶器锥度。

(2)处理事故、送引定或放入冷料等操作时避免结晶器表面损伤或划伤。

连铸板坯缺陷特征和缺陷图谱首钢京唐板坯质检编制2010年8月8日一.连铸坯质量特征综述1.1连铸坯质量定义和特征所谓连铸坯质量是指的到合格产品所允许的铸坯缺陷的严重程度。

对铸坯质量要求而言,主要有四项指标,即连铸坯几何形状、表面质量、内部组织致密性和钢的洁净性;而这些质量要求与连铸机本身设计,采取的工艺以及凝固特点密切相关。

1.2铸坯的检查和清理的意义提高钢的质量,降低成本,加强产品市场的竞争力是企业追求的目标,生产无缺陷连铸坯以保证高附加值产品优良的性能是永恒的主题,连铸坯的裂纹和夹杂物所产生的缺陷可以说是影响产品质量的两大障碍,生产无缺陷或缺陷不足以影响产品质量的连铸坯,这是要努力达到的目标,而连铸坯裂纹和夹杂物所产生的缺陷是受设备、工艺、管理等多种因素制约的。

因此设备、工艺和管理的现代化加上人的质量意识是提高产品质量的关键。

,但是在连铸生产中,铸坯的各种缺陷总是无法避免的,铸坯清理对钢厂保障铸坯质量、降低废品比例具有重要意义。

(1)火焰铸坯清理的注意事项1)一般对表面质量要求较高的钢种,铸坯清理的目的以检查铸坯表面和皮下质量为主,包括夹杂物、气泡、裂纹等分布情况,在清理检查的基础上提供铸坯的进一步处理(清除缺陷、决定铸坯表面质量级别、是否送机器去皮、决定钢种是否达到热送条件等)的意见。

2)微合金钢如Nb、V微合金钢和包晶钢等容易产生角部横裂纹,往往位于铸坯振痕谷底,也需要用火焰清理才能发现。

这方面也应引起足够重视。

3)对于包晶钢、中碳钢等钢种,则以人工清理肉眼可见缺陷为主,包括铸坯常见的表面缺陷,如纵裂、角横裂、重接、凹陷、夹渣、毛刺等,以便尽量降低铸坯判废损失。

(2)不良的火焰清理的危害虽然火焰清理是检查和去除连铸坯表面缺陷的一个极好的方法。

但是,这项操作的确需要掌握一定的技巧,一旦能够正确地操作可确保最终产品不产生额外的表面缺陷。

连铸坯表面上的深槽、凸脊和界面必须平滑以确保清理操作本身不造成额外表面缺陷。

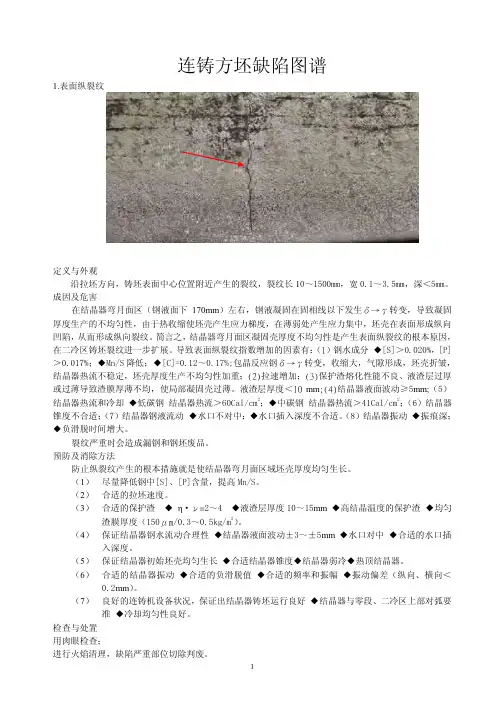

连铸板坯缺陷图谱及产生的原因分析第二篇连铸板坯缺陷(AA)第二篇连铸板坯缺陷(AA) (2)2.1表面纵向裂纹(AA01)52.2表面横裂纹(AA02)72.3星状裂纹(AA03)92.4角部横裂纹(AA04)112.5角部纵裂纹(AA05)132.6气孔(AA06)152.7结疤(AA07)172.8表面夹渣(AA08)192.9划伤(AA09) 212.10接痕(AA13) (23)2.11鼓肚(AA11) (25)2.12脱方(AA10) (27)2.13弯曲(AA12) (28)2.14凹陷(AA14) (30)2.15镰刀弯(AA15) (32)2.16锥形(AA16) (33)2.17中心线裂纹(AA17) (35)2.18中心疏松(AA18) (37)2.19三角区裂纹(AA19) (39)2.20中心偏析(AA20) (41)2.21中间裂纹(AA21) (43)2.1表面纵向裂纹(AA01)图2-1-11、缺陷特征表面纵向裂纹沿浇注方向分布在连铸板坯上下表面,裂纹深度一般为2mm~15mm,裂纹部位伴有轻微凹陷。

在连铸浇注过程中,当连铸板坯坯壳在结晶器内所受到的应力超过了坯壳所能承受的抗拉强度时,即产生表面纵向裂纹。

表面纵向裂纹缺陷在结晶器内产生,出结晶器后若二次冷却不良,裂纹将进一步加剧。

2、产生原因及危害产生原因:①钢中碳含量处于裂纹敏感区内;②结晶器钢水液面异常波动。

当结晶器钢水液面波动超过10mm时,表面纵向裂纹缺陷易于产生;③结晶器保护渣性能不良。

保护渣液渣层过厚、过薄或渣膜厚薄不均,使连铸板坯凝固壳局部过薄而产生表面纵向裂纹;④中间包浸入式水口与结晶器对中不良,钢水产生偏流冲刷连铸板坯凝固壳,而产生表面纵向裂纹。

危害:轻微的表面纵裂纹经火焰清理后均能消除;表面纵向裂纹严重时可能会造成漏钢;表面纵向裂纹若送热轧进行轧制可能导致热轧产品出现分层、开裂缺陷。

3、预防及消除方法①控制好钢中碳含量,使钢中碳含量不在裂纹敏感区;②减少结晶器钢水液面异常波动,将结晶器钢水液面波动控制在±5mm以内;③选择合适的结晶器保护渣;④保证中间包浸入式水口与结晶器对中,防止钢水出浸入式水口侧孔后出现偏流。

《连铸钢板坯低倍枝晶组织缺陷评级图》 和《连铸钢方坯低倍枝晶组织缺陷评级图》2项行业标准编制说明鞍钢股份有限公司二〇一〇年九月三日《连铸钢板坯低倍枝晶组织缺陷评级图》和《连铸钢方坯低倍枝晶组织缺陷评级图》2项行业标准编制说明1 工作概况1.1 任务来源连铸钢坯低倍枝晶组织缺陷是指连铸钢坯在凝固过程中形成的中心偏析、中心疏松、中心裂纹、中间裂纹、角部裂纹、三角区裂纹、皮下裂纹、皮下气泡、非金属夹杂物、蜂窝气泡、缩孔、夹渣、异金属夹杂、针孔气泡翻皮等缺陷。

而通过对缺陷出现的多少及严重程度进行评定,为连铸钢坯质量改进提供可靠依据。

目前,国内外连铸坯和钢材低倍检验有硫印检验、热酸蚀、冷酸蚀、电解腐蚀和枝晶腐蚀低倍检验五种方法。

前四种方法都有检验方法和缺陷评级国家标准,去年又发布了基于连铸钢坯枝晶腐蚀检验方法的GB/T 24178-2009《连铸钢坯凝固组织低倍评定方法》国家标准,但基于连铸钢坯枝晶腐蚀检验方法的低倍枝晶组织缺陷评级标准尚属空白。

据此,在钢标委下达的2010年第一批冶金产品行业标准项目计划中,提出了由鞍钢股份有限公司负责承担的《连铸钢板坯枝晶组织缺陷评级图》和《连铸钢方坯枝晶组织缺陷评级图》2项行业标准制定任务,计划号分别为“2010-0295T-YB”和“2010-0296T-YB”。

鞍钢经过十多年的实践,在枝晶腐蚀检验方法的运用和标准化方面已日臻成熟,已具备了制定连铸钢坯低倍枝晶组织缺陷评级图行业标准的基本条件。

计划编制的行业标准是与现行同类标准保持同一缺陷评级尺度为基础,在缺陷类别的划分、确保各类缺陷识别和评级的准确性及可操作性等方面,对现行同类标准进行有益完善和补充。

编制好此标准将对整个行业提高连铸钢坯低倍枝晶组织缺陷的检验水平,促进连铸钢坯质量的不断改进和提高起到积极的推动作用。

1.2 标准化对象简要介绍及制定标准的原则1.2.1 标准化对象简要介绍两标准分别规定了连铸钢板坯和方坯低倍枝晶组织缺陷评级的取样和试样腐蚀方法、缺陷分类、评定及检验报告。

第一篇连铸钢坯外观缺陷目次1.1 方坯 (2)1.1.1脱方 (2)1.1.2鼓肚 (3)1.1.3弯曲 (4)1.1.4端面剪切变形 (5)1.1.5表面横裂 (6)1.1.6角部横裂 (7)1.1.7结疤或夹渣 (8)1.1.8划痕 (9)1.1.9气孔 (9)1.1.10凹陷 (10)1.1.11扭曲 (10)1.1.12缩孔 (10)1.1.13接痕 (11)1.2 板坯 (12)1.2.1鼓肚 (12)1.2.2弯曲 (13)1.2.3表面纵裂 (14)1.2.4表面横裂 (16)1.2.5角部纵裂 (17)1.2.6角部横裂 (18)1.2.7振痕 (20)1.2.8气孔 (21)1.2.9凹陷 (21)1.2.10接痕 (23)1.2.11中间裂纹 (25)1.2.12中心线裂纹 (26)1.2.13三角区裂纹 (27)1.2.14端面切斜 (28)1.2.15豁口、立沟、错牙 (29)1.2.16弧形 (30)1.2.17掰断 (30)1.2.18毛刺和熔渣 (31)1.2.19镰刀弯 (33)1.2.20划痕 (33)1.1 方坯1.1.1脱方英:Off square【定义与特征】脱方是方坯横截面上两个对角线不相等。

【原因分析】方坯结晶器内各边冷却不均匀,造成凝固壳厚度不均。

结晶器铜板水缝不均匀,铜板磨损不均匀,下口锥度过大,水口不对中。

【鉴别与判定】用量具测量铸坯横截面两个对角线的长度,如两对角线之差超出标准要求,做判废或改尺处理。

1.1.2鼓肚英:Protuberance【定义与特征】铸坯表面凝固壳受到钢水静压力的作用导致一个或几个表面鼓胀成凸面。

【原因分析】二冷喷嘴阻塞,水压不足或偏离;钢水过热度过高;拉速过快,冷却强度不足。

【鉴别与判定】用量具测量鼓肚量,如超出标准要求,做判废或改尺处理。

1.1.3弯曲英:Bending【定义与特征】弯曲是长度或宽度方向不平直。

【原因分析】在冷床上冷却不均匀;摆放不当。