5Why分析法简介及事故分析要求详解

- 格式:ppt

- 大小:1015.00 KB

- 文档页数:19

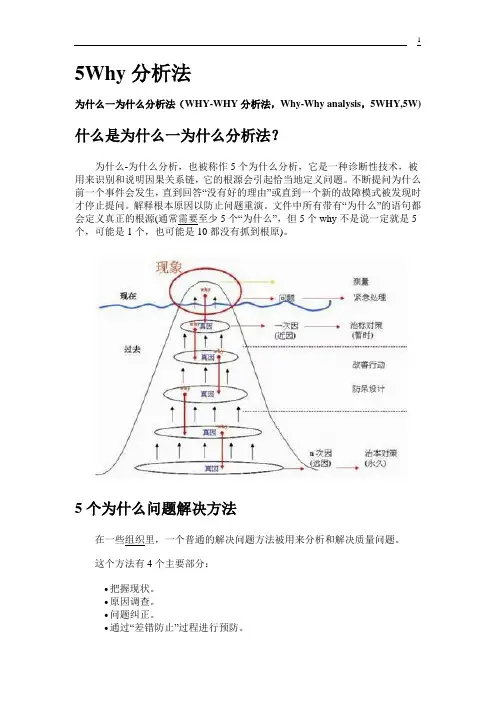

5Why分析法为什么一为什么分析法(WHY-WHY分析法,Why-Why analysis,5WHY,5W)什么是为什么一为什么分析法?为什么-为什么分析,也被称作5个为什么分析,它是一种诊断性技术,被用来识别和说明因果关系链,它的根源会引起恰当地定义问题。

不断提问为什么前一个事件会发生,直到回答“没有好的理由”或直到一个新的故障模式被发现时才停止提问。

解释根本原因以防止问题重演。

文件中所有带有“为什么”的语句都会定义真正的根源(通常需要至少5个“为什么”,但5个why不是说一定就是5个,可能是1个,也可能是10都没有抓到根原)。

5个为什么问题解决方法在一些组织里,一个普通的解决问题方法被用来分析和解决质量问题。

这个方法有4个主要部分:∙把握现状。

∙原因调查。

∙问题纠正。

∙通过“差错防止”过程进行预防。

把握现状在方法的第一部分里,你:∙识别问题∙澄清问题∙查找原因要点(PoC)原因调查在方法的第二部分里,你可以引导一次5个为什么的调查来识别根本原因。

∙针对明确的问题。

∙针对为什么没有发现问题∙针对为什么系统允许问题发生问题纠正在方法的第三部分里,你:∙采取明确的措施来纠正问题。

至少要求采取短期临时措施来保护顾客利益。

通过“差错防止”过程进行预防在方法的第四部分里,你:∙采取明确的措施来确保问题不会再发生,典型的措施是“差错防止”过程。

∙铭记吸取到的教训。

“5个为什么”漏斗5个为什么分析法问题解决方法的基本步骤第一部分:把握现状步骤1: 识别问题在方法的第一步中,你开始了解一个可能大、模糊或复杂的问题。

你掌握一些信息,但一定没有掌握详细事实。

问:我知道什么?步骤2: 澄清问题方法中接下来的步骤是澄清问题。

为得到更清楚的理解,问:∙实际发生了什么?∙应该发生什么?步骤3: 分解问题在这一步,如果必要,将问题分解为小的、独立的元素。

∙关于这个问题我还知道什么?∙还有其他子问题吗?步骤4: 查找原因要点(PoC)现在,焦点集中在查找问题原因的实际要点上。

5Why分析法是一种用于偏差调查和分析的方法,其核心是对一个问题点连续以5个“为什么”来自问,以追究其根本原因。

这种方法最初是由丰田佐吉提出的,现在已经成为一种广泛使用的质量管理工具。

以下是5Why分析法的实施步骤:

1. 明确问题:首先需要明确问题的定义和范围,以便后续的调查和分析。

2. 分析问题:对问题进行初步的分析,了解问题的现状、影响和可能的原因。

3. 搜集信息:收集与问题相关的信息,包括历史数据、技术文档、人员意见等。

4. 建立因果关系:根据收集到的信息,建立问题的因果关系图。

这个图可以帮助我们更好地理解问题发生的根本原因。

5. 分析根本原因:通过连续问“为什么”,找出问题的根本原因。

在这个过程中,需要尽可能客观和深入地分析问题,避免主观臆断。

6. 制定解决方案:一旦找到了问题的根本原因,就可以制定相应的解决方案。

这个方案应该包括具体的措施、时间表和责任人。

7. 实施解决方案:按照制定的解决方案,实施解决问题所需的措施。

在实施过程中,需要持续监控和调整,以确保达到预期的效果。

8. 总结经验:在问题解决后,需要对整个过程进行总结,分析成

功和失败的原因,以便今后更好地应用5Why分析法。

需要注意的是,5Why分析法在应用过程中需要遵循系统性、客观性和逻辑性原则。

同时,使用这种方法时需要灵活运用,根据具体情况适当调整步骤和内容。

5Why问题分析法目录1、5Why分析法简介2、5Why解决问题的方式和步骤3、5Why的注意问题和要点4、5Why经典案例解析5、5Why的精髓5Why分析法简介5Why的起源:5Why首创自丰田公司的大野耐一,源于一次新闻发布会,有人问:“丰田公司的汽车质量怎么会这么好?”他回答说:“我碰到问题至少要问5个为什么。

”大野耐一总是爱在车间走来走去,停下来向工人发问。

他反复地就一个问题,问“为什么”,直到回答令他满意,被他问到的人也心里明白为止——这就是著名的“五个为什么”的起源。

所以,5Why也被称为:丰田5问法。

经常去现场观察,才能发现应该做什么,应该改善什么?——大野耐一(丰田生产方式主要创始人)观察现场、了解现场说起来简单,可实际上,真正落实到现场有哪些问题、需要怎样改善就没有那么容易了。

只有发现了问题,才能够运用自己的知识和经验去解决。

所以,发现问题对于改善来说至关重要。

一定要仔细观察,看到问题的本质。

在重复这项工作的过程中自然就实现了改善。

“观看”、“观察”、“审视”,随时训练自己透彻了解现场的能力,这是丰田方式。

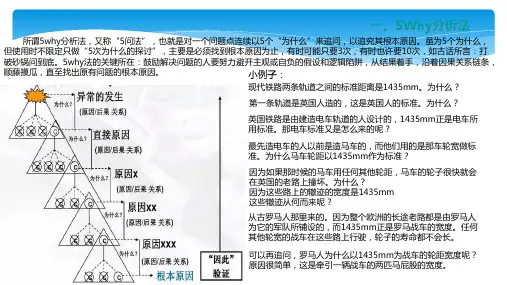

5Why简介:所谓5why分析法,又称“5问法”,也就是对一个问题点连续以5个“为什么”来自问,以追究其根本原因。

虽为5个为什么,但使用时不限定只做“5次为什么的探讨”,主要是必须找到根本原因,有时可能只要3次,有时也许要10次. 用中国古代的成语来说就是:“打破沙锅问到底”的习惯,包含了锲而不舍、不断探索、追本溯源的精神。

55why法的关键:⏹鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直至找出原有问题的根本原因5Why的应用:⏹5Why分析有助于解决零星的品质缺陷引发的问题。

⏹5Why分析被用作一个解决实际问题过程的一部分,即根本原因分析和调查。

1、不是所有人都十分精通6个西格码术语2、使将来的参考书和问题指南更容易理解3、既考虑顾客的满意度又兼顾厂商的发展1、5Why 图表会把因果路径简单地呈现出来2、因果会被概括成摘要而不需要技术细节1、对已确定的问题根源做清晰的沟通2、对缺乏的能力作出说明以便发现问题3、重视潜在的系统性问题为什么要学习和使用5why :顾客需求大众语言格式易懂5why分析法的优点为什么要学习和使用5why :系统的方法并不急于立即解决问题,而是立足于揭示问题根源,找出长期的对策。

5why分析法经典案例5why分析法是一种经典的问题分析工具,它通过反复追问“为什么”,来找出问题的根本原因,从而有效解决问题。

下面我们将通过几个经典案例来详细介绍5why分析法的应用。

案例一,生产线故障。

问题描述,生产线突然停止工作,导致生产进度延误。

为什么生产线停止工作?因为机器故障了。

为什么机器故障了?因为零件损坏了。

为什么零件损坏了?因为使用了劣质材料。

为什么使用了劣质材料?因为采购部门为了节省成本而选择了廉价供应商。

为什么采购部门选择了廉价供应商?因为管理层要求降低成本。

通过5why分析法,我们发现生产线停止工作的根本原因是管理层要求降低成本,导致采购部门选择了廉价供应商,进而影响了零件质量,最终导致了生产线故障。

解决这个问题,不仅需要维修机器和更换零件,还需要从管理层层面上重视产品质量,合理安排采购策略。

案例二,客户投诉。

问题描述,客户投诉产品质量不合格。

为什么产品质量不合格?因为生产过程中出现了工艺问题。

为什么出现了工艺问题?因为操作工人没有按照标准操作。

为什么操作工人没有按照标准操作?因为缺乏相关培训和指导。

为什么缺乏相关培训和指导?因为公司没有建立完善的培训体系。

为什么公司没有建立完善的培训体系?因为管理层没有重视员工培训。

通过5why分析法,我们找到了产品质量不合格的根本原因是管理层没有重视员工培训,导致操作工人缺乏培训和指导,进而影响了生产过程中的工艺问题。

解决这个问题,不仅需要改进生产工艺,还需要加强员工培训,建立完善的培训体系,确保每位操作工人都能按照标准操作,提高产品质量。

案例三,交通事故。

问题描述,公司车辆频繁发生交通事故。

为什么公司车辆频繁发生交通事故?因为驾驶员驾驶技术不过关。

为什么驾驶员驾驶技术不过关?因为缺乏安全驾驶培训。

为什么缺乏安全驾驶培训?因为公司没有建立完善的驾驶员培训机制。

为什么公司没有建立完善的驾驶员培训机制?因为管理层没有重视驾驶员培训。

为什么管理层没有重视驾驶员培训?因为公司没有意识到安全驾驶的重要性。