混凝土搅拌站工艺流程图演示教学

- 格式:xls

- 大小:28.00 KB

- 文档页数:2

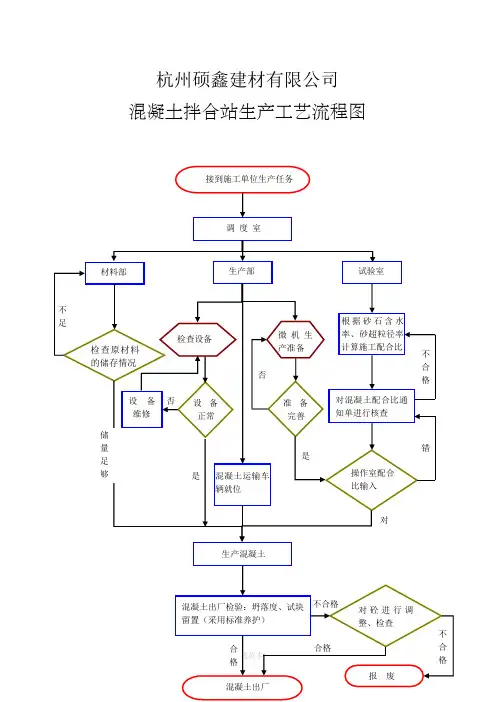

混凝土搅拌站生产工艺流程图混凝土搅拌站是一种用于生产混凝土的设备,其主要功能是将水泥、砂料、骨料等原材料按照一定比例进行搅拌,制成混凝土。

混凝土搅拌站的工艺流程主要包括原材料配料、搅拌、运输和卸料等环节。

首先是原材料配料阶段。

在混凝土搅拌站,原材料主要包括水泥、砂料、骨料和掺合料等。

在配料阶段,需要按照一定比例将这些原材料进行称重和混合。

通常情况下,原材料的比例由配料机进行控制,可以根据需要进行调整。

在配料过程中,需要确保原材料的质量和比例准确无误,以保证混凝土的强度和性能。

其次是搅拌阶段。

在混凝土搅拌站,配料好的原材料会被送入混凝土搅拌机进行搅拌。

搅拌机是混凝土搅拌站的核心设备,其主要作用是将原材料搅拌均匀,并加入适量的水进行湿拌。

在搅拌过程中,需要保持搅拌机的运转平稳,确保混凝土搅拌均匀。

同时,还需要根据需要添加掺合料和化学添加剂等,以改善混凝土的性能。

然后是运输阶段。

在混凝土搅拌站,搅拌好的混凝土会被输送到运输车辆上,进行运输到施工现场。

通常情况下,混凝土搅拌站会配备混凝土运输车辆,这些车辆可以将混凝土安全、快速地运输到目的地。

在运输过程中,需要注意混凝土的保温和掺合料的分离,以确保混凝土的质量。

最后是卸料阶段。

在施工现场,混凝土会被卸载到旋转式卸料机或斗式卸料机上。

卸料机是将混凝土从运输车辆上卸载下来,并倾倒到施工现场的设备。

在卸料过程中,需要控制卸料速度和位置,以保证混凝土的均匀分布和适当堆积。

同时,卸料过程中还要注意安全,防止混凝土溅出伤人。

总之,混凝土搅拌站的生产工艺流程包括原材料配料、搅拌、运输和卸料等环节。

通过严格控制每个环节的质量和流程,可以制造出高质量的混凝土,满足不同工程施工的需求。

同时,混凝土搅拌站的自动化程度也不断提高,可以提高生产效率,降低劳动强度,为建筑施工提供更好的支持。

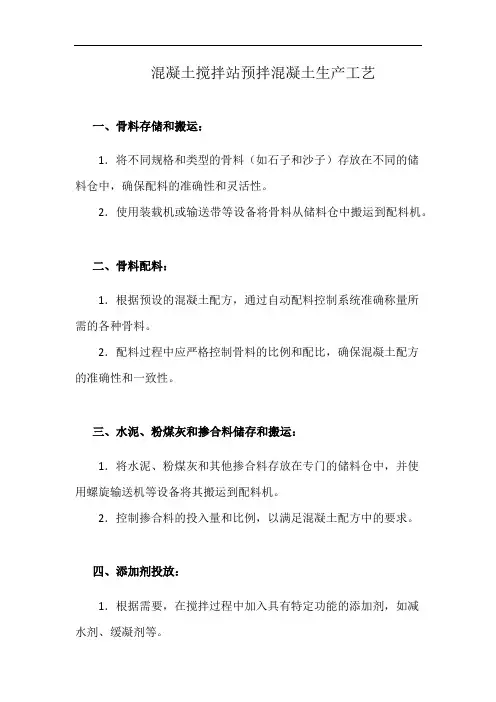

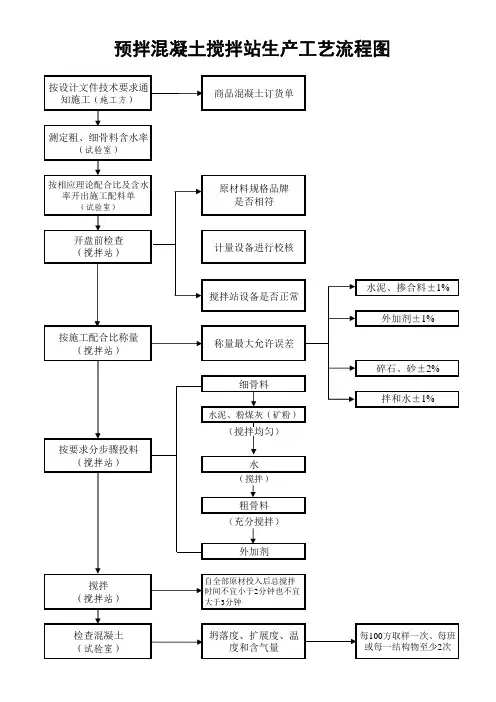

混凝土搅拌站预拌混凝土生产工艺一、骨料存储和搬运:1.将不同规格和类型的骨料(如石子和沙子)存放在不同的储料仓中,确保配料的准确性和灵活性。

2.使用装载机或输送带等设备将骨料从储料仓中搬运到配料机。

二、骨料配料:1.根据预设的混凝土配方,通过自动配料控制系统准确称量所需的各种骨料。

2.配料过程中应严格控制骨料的比例和配比,确保混凝土配方的准确性和一致性。

三、水泥、粉煤灰和掺合料储存和搬运:1.将水泥、粉煤灰和其他掺合料存放在专门的储料仓中,并使用螺旋输送机等设备将其搬运到配料机。

2.控制掺合料的投入量和比例,以满足混凝土配方中的要求。

四、添加剂投放:1.根据需要,在搅拌过程中加入具有特定功能的添加剂,如减水剂、缓凝剂等。

2.通过自动控制系统精确投放添加剂,确保其对混凝土性能的影响可控和稳定。

五、水的投入:1.控制水的投入量和时间,确保混凝土的坍落度和流动性符合要求。

2.根据搅拌站的实际情况,可以采用手动或自动的方式进行水的投入和控制。

六、混凝土搅拌:1.将配料好的骨料、水泥、掺合料和添加剂等投放到混凝土搅拌机中进行搅拌。

2.控制搅拌时间和速度,确保混凝土充分均匀地混合,达到设计强度和均匀性要求。

七、混凝土输送和储存:1.将搅拌好的混凝土通过输送带、卡车或泵送设备等方式输送到施工现场。

2.在需要的情况下,可以设置混凝土储存罐或混凝土搅拌车,保持混凝土的流动性和可用性。

八、清洗和维护:1.定期对搅拌机、输送带等设备进行清洗和维护,确保设备的正常运行和生产质量。

2.对于混凝土搅拌站的关键设备,定期进行检查和维修,以延长使用寿命和提高工作效率。

请注意,混凝土搅拌站预拌混凝土生产工艺的具体步骤和控制方式可能因不同的搅拌站和项目而有所不同。

以上是一般而言的预拌混凝土生产工艺的常见做法和流程,供参考使用。

对于特定搅拌站或项目的具体生产工艺和要求,请与相关专业人员或搅拌站厂商进行详细咨询。

混凝土搅拌站工艺流程

《混凝土搅拌站工艺流程》

混凝土搅拌站是生产混凝土的设备,通常用于工地、建筑工程和大型基础设施建设。

混凝土搅拌站的工艺流程通常包括原材料处理、混合搅拌、输送和卸料等步骤。

首先,原材料处理是混凝土搅拌站工艺流程的第一步。

原材料包括水泥、骨料、砂等,这些原材料需要经过称重、计量和配料等步骤进行处理,确保原材料的比例和质量符合配方要求。

接着是混合搅拌步骤。

混凝土搅拌站通过搅拌机将原材料进行混合,以确保混凝土均匀、稳定,达到设计要求。

搅拌机通常分为强制式和自动升降式两种类型,通过旋转搅拌罐将原材料进行混合。

然后是输送步骤。

搅拌完成的混凝土需要进行输送到施工现场,这通常通过搅拌站配备的输送设备,如螺旋输送机、皮带输送机等进行输送。

输送设备能够将混凝土快速、高效地输送到需要的地方。

最后是卸料步骤。

混凝土搅拌站通常配备卸料设备,如卸料槽、卸料斗等,将混凝土从搅拌站卸下,以便于运输和使用。

卸料设备通常能够根据工地要求进行调整,确保混凝土的准确卸载和投放。

总的来说,混凝土搅拌站的工艺流程包括原材料处理、混合搅

拌、输送和卸料等步骤。

通过这些步骤,混凝土搅拌站能够生产出高质量、稳定的混凝土,满足各种工程项目的需要。

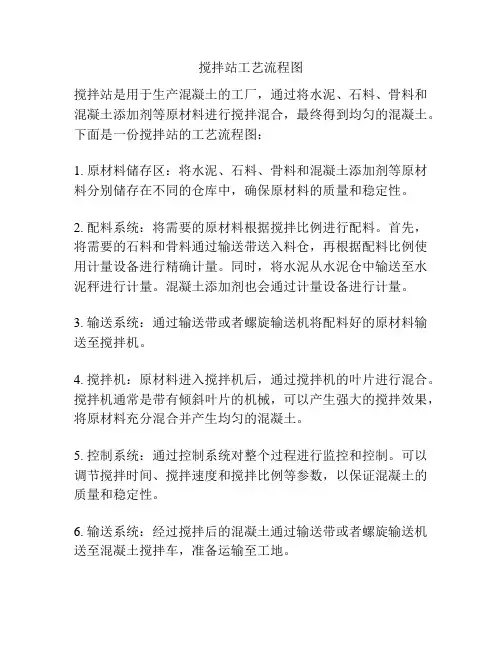

搅拌站工艺流程图搅拌站是用于生产混凝土的工厂,通过将水泥、石料、骨料和混凝土添加剂等原材料进行搅拌混合,最终得到均匀的混凝土。

下面是一份搅拌站的工艺流程图:1. 原材料储存区:将水泥、石料、骨料和混凝土添加剂等原材料分别储存在不同的仓库中,确保原材料的质量和稳定性。

2. 配料系统:将需要的原材料根据搅拌比例进行配料。

首先,将需要的石料和骨料通过输送带送入料仓,再根据配料比例使用计量设备进行精确计量。

同时,将水泥从水泥仓中输送至水泥秤进行计量。

混凝土添加剂也会通过计量设备进行计量。

3. 输送系统:通过输送带或者螺旋输送机将配料好的原材料输送至搅拌机。

4. 搅拌机:原材料进入搅拌机后,通过搅拌机的叶片进行混合。

搅拌机通常是带有倾斜叶片的机械,可以产生强大的搅拌效果,将原材料充分混合并产生均匀的混凝土。

5. 控制系统:通过控制系统对整个过程进行监控和控制。

可以调节搅拌时间、搅拌速度和搅拌比例等参数,以保证混凝土的质量和稳定性。

6. 输送系统:经过搅拌后的混凝土通过输送带或者螺旋输送机送至混凝土搅拌车,准备运输至工地。

7. 清洗系统:在混凝土生产过程中,搅拌机和输送系统会产生大量的残留混凝土。

为了确保设备的正常运行,需要定期清洗设备,清除残留的混凝土。

8. 废水处理系统:由于混凝土生产过程中会产生大量废水,需要建立废水处理系统,对废水进行处理和过滤,确保不对环境造成污染。

9. 维护保养:搅拌站需要进行定期的维护保养工作,包括设备的清洁、润滑、更换磨损件等,以确保设备的正常运行和延长设备的使用寿命。

总之,搅拌站的工艺流程图包括原材料储存、配料、输送、搅拌、控制、输送、清洗、废水处理和维护保养等环节。

通过科学的工艺流程,可以生产出高质量、均匀的混凝土,用于工程施工。

同时,注意设备的维护保养和环保处理,可以确保搅拌站的正常运行和环境的安全。

混凝土搅拌站管理制度一、原材料准备1.1原材料质量控制程序1.1.1原材料进站根据质量方针和质量目标的要求,首先从原材料的控制,选择合格的供应商,保证所有同工程质量有关的物资采购时能满足规定的要求。

做到比质比价,质量第一,品质证明与实物相符。

原材料进入搅拌站后,必须坚持先检验、后使用的原则:①材料员及称房当班人员对送货车辆车过秤计量,通过电脑程序记录台帐。

②卸车后要车车回皮,要做回皮记录。

③不合格原材料退货后做销账记录。

④原材料到达检测批量后,填写《试验通知单》送试验室。

⑤交接班时做交接记录。

⑥设备部、生产部、质检部联合每月对地秤进行检定,设备部负责保存地秤外检证书和内部校称记录,保证地秤的计量精度。

⑦质检部负责抽查该环节运行情况。

1.1.2水泥进场验收(1)混凝土优先选用符合GB175-2007标准的硅酸盐水泥、普通硅酸盐水泥和符合GB1344-1999标准的矿渣硅酸盐水泥以及符合GB2000-2003勺中低热水泥(大体积混凝土)。

(2)所使用水泥应具有出厂质量证明书,并有复试报告。

水泥质量证明必须注明该批水泥品种、标号、厂别、生产和出厂日期以存档备查。

(3)对相同厂家的品种,同标号水泥每100t为一个取样单位进行复试,否则每进一批水泥需要进行一次复试。

(4)进厂水泥必须严格按国家标准规定进行取样复试,不合格水泥不得进厂或退货处理。

(5)进厂水泥必须按期、按批量索取本批水泥的产品合格证及试验报告,以存档备查。

(6)散装水泥进厂时,必须按品种标号分别装入指定筒仓,并挂牌标识,严禁混杂贮存,对超期水泥,经过复试后,按技术部门审定意见使用。

1.1.3砂、石进场验收收料人员把好材料的进场关,对于不符合使用要求的砂、石料禁止入场。

合格标准:(1)砂子中无明显的泥块,无碎屑杂物。

(2)砂子级配基本符合使用要求。

(3)新进厂砂子用手攥时,以放开手后手掌上无泥的痕迹为宜。

(4)砂子中无明显泥块,石子表面不能有明显的泥土。