增塑剂D-R在轮胎中的应用试验

- 格式:pdf

- 大小:65.45 KB

- 文档页数:2

增塑剂FS-200在载重子午线轮胎胎面胶中的应用

江盛雯;李裕荣;李代强;沈春和

【期刊名称】《轮胎工业》

【年(卷),期】2007(27)4

【摘要】试验研究国产增塑剂FS-200在载重子午线轮胎胎面胶中的应用,并与进口增塑剂A50P进行对比.结果表明,与增塑剂A50P相比,在胎面胶配方中加入增塑剂FS-200,对胶料加工性能、硫化胶物理性能和轮胎成品性能的影响基本相当,可大幅度降低原材料成本.

【总页数】3页(P219-221)

【作者】江盛雯;李裕荣;李代强;沈春和

【作者单位】贵州轮胎股份有限公司,贵州,贵阳,550008;贵州轮胎股份有限公司,贵州,贵阳,550008;贵州轮胎股份有限公司,贵州,贵阳,550008;贵州轮胎股份有限公司,贵州,贵阳,550008

【正文语种】中文

【中图分类】TQ330.38+4;U463.341+.6

【相关文献】

1.石油系橡胶增塑剂在轿车子午线轮胎胎面胶中的应用 [J], 于恩强

2.纳米氧化锌在全钢载重子午线轮胎胎面胶和侧胶中的应用 [J], 黄义钢;林向阳;管清军;安丰永;姜杰;刘兴国

3.加蓬10#标准颗粒胶在全钢载重子午线轮胎胎面胶中的应用 [J], 惠炳国;王振太;刘世东;权艳

4.湿法混炼白炭黑母胶在全钢载重子午线轮胎胎面胶中的应用 [J], 李再琴; 刘强; 单振; 裴昆; 吴霞

5.增塑剂A和加工助剂ZD-4在全钢载重子午线轮胎胎面胶中的性能对比 [J], 姬新生;杨辉林;孟振林;任利利;朱海涛

因版权原因,仅展示原文概要,查看原文内容请购买。

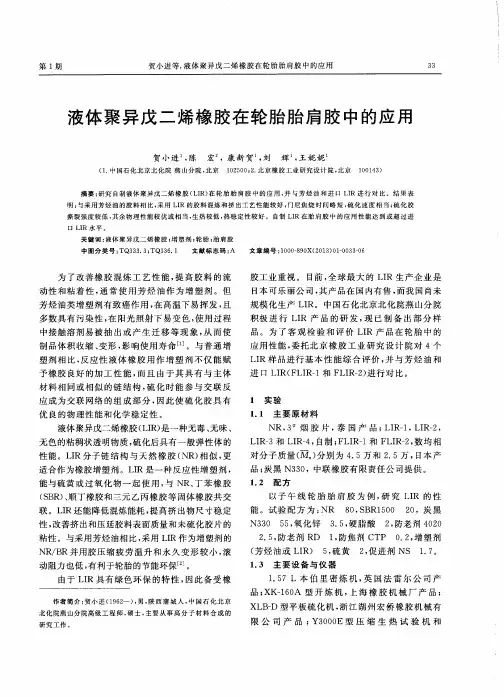

增塑剂D 2R 在轮胎中的应用试验盖雪峰[银川中策(长城)橡胶有限公司 750011] 增塑剂D 2R 是不饱和脂肪酸锌盐与润滑剂的混合物,具有增塑润滑作用,可以促进炭黑和胶料的流动,提高炭黑的分散度,改善胶料的加工性能,并能提高硫化胶的耐磨和耐老化性能。

为了研究增塑剂D 2R 的性能,我们设计了不同配方进行对比试验。

1 实验111 主要原材料增塑剂D 2R ,上海元庆公司提供;NR ,马来西亚进口产品;BR ,北京燕山石化公司产品;炭黑N234,辽宁抚顺炭黑厂产品;防老剂4020,南京化工厂产品;防护蜡,山东招远宏达橡胶助剂有限公司产品;氧化锌,大连氧化锌厂产品;硬脂酸,张家港中鼎油脂化工有限公司产品;操作油,兰州炼油厂产品。

112 配方(1)基本配方NR 50;BR 50;硬质炭黑 55;防老剂 310;防护蜡 115;氧化锌 310;硬脂酸 项 目 方案号A B C 门尼粘度[ML (1+4)100℃]641664176112门尼焦烧时间(120℃)/min 491325112050170硫化仪数据(143℃) M L /(N ・m )012801290129 M H /(N ・m )115411621164 t 10/min 101051114012110 t 90/min231352615326163 从表1可以看出,含有增塑剂D 2R 的胶料的门尼粘度值比其它两种胶料有所降低,门尼焦烧时间比未加增塑剂的胶料稍长;含有增塑剂D 2R 的胶料的t 10和t 90均比未加增塑剂D 2R 的胶料长,说明增塑剂D 2R 具有迟延硫化的作用。

212 增塑剂D 2R 对硫化胶物理性能的影响增塑剂D 2R 对硫化胶物理性能的影响见表2。

61 轮 胎 工 业 1999年第19卷310;操作油 710。

(2)对比配方将基本配方胶料作为母胶,然后再用母胶和硫黄、促进剂、增塑剂A 和增塑剂D 2R 组成下列3个方案对比配方:方案号母胶硫黄增塑剂A 增塑剂D 2RA 1751501800B 175150181150C17515018115113 主要设备和仪器F270密炼机,英国Farral 公司产品;Φ160×320开炼机,广东湛江机械厂产品;140t 平板硫化机,上海第一橡胶机械厂产品;T 210电子拉力机,孟山都公司产品;MDR2000型硫化仪,孟山都公司产品;阿克隆磨耗试验机,上海化工机械四厂产品;门尼粘度计,北京友深电子仪器厂产品。

生产实习报告-风神轮胎一.炼胶一厂混炼是用炼胶机将生胶或塑炼生胶与配合剂炼成混炼胶的工艺,是橡胶加工最重要的生产工艺。

本质来说是配合剂在生胶中均匀分散的过程,粒状配合剂呈分散相,生胶呈连续相。

1. 炼胶工艺流程:天然橡胶和丁基橡胶塑炼前必须进行烘胶到塑炼工艺要求的温度以保护设备和炼胶的质量,一般的烘胶时间约24小时,烘胶后进行切胶,将其切成符合塑炼工艺流程的小块胶料。

2. 炼胶的六大体系①橡胶体系:橡胶体系常用的是生胶,应节能环、环保的要求,再生胶也成为轮胎厂所使用的原料之一。

轮胎厂常用的橡胶有天然橡胶(NR)、丁基橡胶(IIR)、丁苯橡胶(SBR)以及少量的再生胶等,下面是各类橡胶的优缺点。

天然橡胶天然橡胶是从橡胶树中采集出来的一种高弹性材料,其综合性能最好。

在轮胎厂的路上可是常常见到成堆的天然橡胶,呈褐色。

天然橡胶具有以下的特点:1.具有较高的门尼粘度,在存放过程中增硬,低温存放时容易结晶,在-70℃左右时变成脆性物质2.无一定熔点,加热到130~140℃完全软化,200℃左右开始分解3.具有高弹性,弹性模量约为3~6MPa,弹性伸长率可达10004.加工性能好,易于同填料及配合剂混合,而且可与多数合成橡胶并用5.为非极性橡胶,在非极性溶剂中膨胀,故耐油、耐溶剂性差6.因含大量不饱和双键,化学活性高,易于交联和氧化,耐老化性差。

天然橡胶在轮胎厂中是消耗量最大的橡胶。

丁基橡胶丁基橡胶是合成橡胶,具有以下的特点:1.气密性非常好。

常温下的空气透气系数为天然橡胶的1/20,顺丁橡胶的1/30。

12.化学稳定性很高,具有极好的耐热老化性能和耐酸碱腐蚀性能。

3.硫化速度很慢,需要采用强促进剂和高温、长时间才能硫化4.丁基橡胶胶料的自粘性和互粘性很差5.与天然橡胶及其它合成胶种的相容性差,难以并用IIR的缺点源于它的分子结构,一般IIR不适合直接用在外胎中,多用于内胎制造中所以现在常用的气密层的橡胶是经过卤化改性处理的,这样的处理可以大大提高其硫化速度,改善粘着性能。

《增塑剂对官能化溶聚丁苯橡胶性能的影响》篇一一、引言官能化溶聚丁苯橡胶(f-S-SBR)作为一种重要的橡胶材料,在汽车、建筑、航空航天等领域有着广泛的应用。

而增塑剂是改善橡胶性能的重要添加剂之一,其能够降低橡胶的硬度、提高其延展性和加工性能。

本文旨在探讨增塑剂对官能化溶聚丁苯橡胶性能的影响,以期为实际生产与应用提供理论支持。

二、实验材料与方法1. 材料与设备本实验使用的材料包括官能化溶聚丁苯橡胶、增塑剂及其他添加剂。

实验设备包括混炼机、压延机、力学性能测试机等。

2. 实验方法将不同配比的增塑剂与官能化溶聚丁苯橡胶进行混炼,经过压延成型后制备出各种样片。

对不同样品的物理性能和机械性能进行测试,如硬度、抗拉强度、延伸率等。

通过分析数据,探究增塑剂对官能化溶聚丁苯橡胶性能的影响。

三、增塑剂对官能化溶聚丁苯橡胶性能的影响1. 硬度随着增塑剂添加量的增加,官能化溶聚丁苯橡胶的硬度逐渐降低。

这是由于增塑剂可以增加橡胶的柔韧性,从而降低其硬度。

这一特点使得增塑后的橡胶在应用中具有更好的弹性和柔软性。

2. 抗拉强度和延伸率增塑剂的加入可以显著提高官能化溶聚丁苯橡胶的抗拉强度和延伸率。

这是因为增塑剂能够改善橡胶分子间的相互作用力,从而提高其力学性能。

然而,当增塑剂添加量过大时,可能会对橡胶的力学性能产生负面影响,因此需要合理控制增塑剂的添加量。

3. 其他性能除了硬度、抗拉强度和延伸率外,增塑剂还可能对官能化溶聚丁苯橡胶的其他性能产生影响,如耐热性、耐寒性等。

这些影响需要根据具体应用场景进行评估和优化。

四、结论与建议本文通过实验研究了增塑剂对官能化溶聚丁苯橡胶性能的影响,得出以下结论:1. 增塑剂可以降低官能化溶聚丁苯橡胶的硬度,提高其弹性和柔软性;2. 适量添加增塑剂可以提高官能化溶聚丁苯橡胶的抗拉强度和延伸率;3. 增塑剂的添加量需要合理控制,以避免对橡胶的力学性能产生负面影响;4. 增塑剂可能对官能化溶聚丁苯橡胶的其他性能产生影响,需要根据具体应用场景进行评估和优化。

2019年03月石油系环保橡胶增塑剂在轮胎胎面胶中的应用性能对比探讨吴丹黄冠王梦茹(八亿橡胶有限责任公司,山东枣庄277000)摘要:石油系环保橡胶增塑剂更好的满足了绿色轮胎的生产需求,有着更好的发展前景,对其应用性能进行分析有着较大的意义。

基于此,本文对比分析了V500、RAE 、HJA1824三种橡胶增塑剂在混炼胶与硫化胶中的应用性能。

结果显示,三者均符合绿色轮胎生产要求,且HJA1824的综合性能更好。

关键词:石油系环保橡胶增塑剂;胎面胶;性能比较;环保现阶段,汽车工业规模显著增大,对轮胎的需求量也明显提升。

在倡导生态环保的大背景下,传统轮胎生产中使用的芳烃油已经不再适用,逐渐被石油系环保橡胶增塑剂替代。

石油系环保橡胶增塑剂不仅能够满足轮胎生产的实际需求,还能够实现对环境的保护。

可以看出,石油系环保橡胶增塑剂有着更好的发展前景。

由此,对石油系环保橡胶增塑剂的性能及其在轮胎胎面胶中的应用效果进行探究有着极为重要的意义。

1实验设计1.1实验原料本次实验主要对石油系环保橡胶增塑剂的性能以及其在轮胎胎面胶中的应用情况展开探究,使用的原料包括天然橡胶(NR )、炭黑、白炭黑、橡胶增塑剂V500、橡胶增塑剂RAE 、橡胶增塑剂HJA1824等。

1.2实验仪器本次实验使用的仪器设备主要包括XK-160A 型开炼机、1.57L Banbury 密炼机、C2000E 型橡胶无转子硫化仪等。

1.3样本制备在进行实验样本的制备时,笔者将胶料划分成了两段完成混炼。

其中,一段混炼在密炼机中展开,设定转子的速度为80r·min -1、温度为60℃、排胶的温度在150-170℃之间。

另一段混炼在开炼机中展开,在一段混炼胶中加入硫磺、促进剂等,薄通六次后下片,在室温条件下防止24小时后使用。

所有胶料的硫化在平板硫化机中进行,其性能依照国家以及行业标准完成测定。

2结果讨论2.1不同种类橡胶增塑剂的理化性能分析橡胶增塑剂V500主要以DAE 为原料;橡胶增塑剂RAE 主要以减压渣油为原料,有着较高的运动粘度,在常温条件下普遍呈现为固态;橡胶增塑剂HJA182的主要原料为重质环烷减压馏分油,有着较高的C A 值和环烷烃含量[1]。

生物基液体橡胶在轮胎中的应用研究赵冬梅编译摘要:可乐丽液体橡胶是一系列低分子量的聚二烯烃类材料,在轮胎橡胶部件配方中替代橡胶加工油类增塑剂使用,可以有效改善混炼胶的加工性能。

液体橡胶的分子结构特点,决定了其能够与固体橡胶发生共硫化反应,所以,有别于普通增塑剂,不会发生迁移或者喷霜现象,并且能保持或者改善橡胶部件应有的力学性能和动态粘弹性,延长轮胎的使用寿命。

关键词:液体橡胶;增塑剂;轮胎;加工性能1 前言增塑剂是橡胶和胶粘剂行业非常关键的配合剂组分。

使用增塑剂的主要目的是降低材料或制品的硬度,改善半成品材料的加工性能,以及降低原材料成本。

但是,添加普通的增塑剂会对材料的某些力学性能产生不利影响。

而且,随着时间推移,制品中的增塑剂会出现缓慢挥发释放或者迁移渗出的现象,导致力学性能变差,制品表面有污迹,影响美观。

因为涉及到污染环境和危害人类健康的问题,邻苯二甲酸酯类增塑剂和芳烃油等在制品中作为增塑剂使用,将会受到法规限制。

可乐丽液体橡胶(KLR)作为增塑剂使用,可以与固体橡胶共硫化,所以KLR不可能出现类似于喷霜或者挥发的问题。

正因如此,我们预测KLR作为一种环境友好型的增塑剂,具有潜在的广阔发展应用前景。

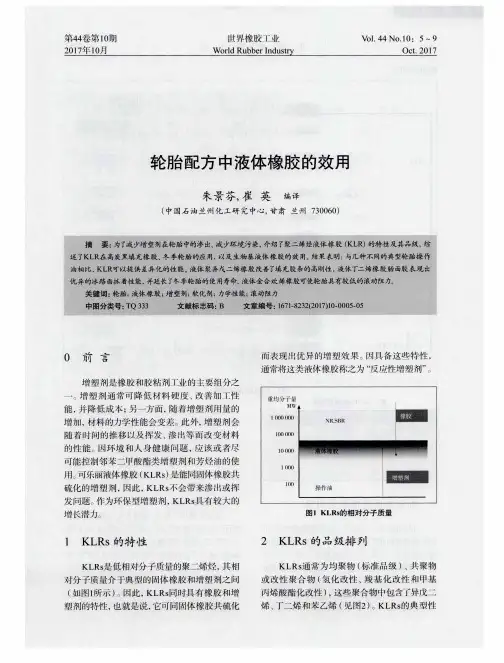

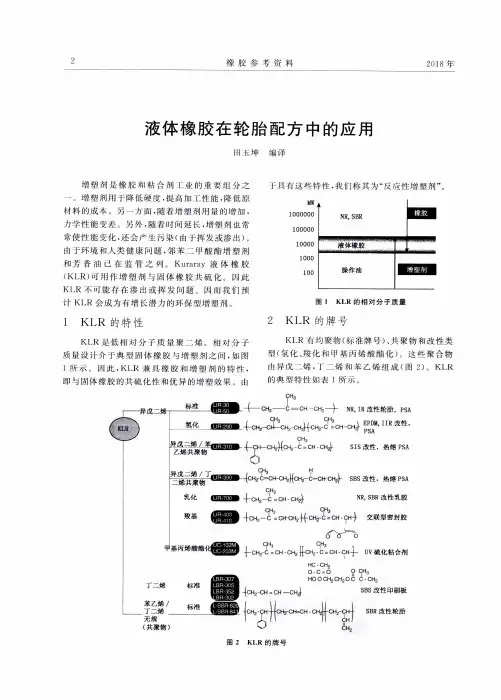

2 液体橡胶的特性KLR是一种低分子量的聚二烯烃类材料,如图1所示,其分子量设计位于典型的固体橡胶和增塑剂之间,因此,KLR具有橡胶和增塑剂两重特性,既可以与固体橡胶共硫化,还具有优异的增塑效果。

正因为液体橡胶拥有这样的特性,我们将其称为“反应性”增塑剂。

图1 液体橡胶与固体橡胶和增塑剂的分子量对比3 液体橡胶的分类KLR的大分子组成单体主要有异戊二烯(Ip)、丁二烯(Bd)和苯乙烯(St),组成的大分子结构类型有三种,如图2所示,分别是均聚物、共聚物和改性聚合物结构。

其中聚异戊二烯和聚丁二烯的均聚物以及苯乙烯/丁二烯无规共聚物是普通型液体橡胶,改性聚合物的结构划分为加氢改性、羧基改性和甲基丙烯酸改性等多种形式。

用于轮胎的新型官能化合成橡胶越来越多的国家开始实施针对降低碳排放量的安全生产过程的法律。

其中,排放量特定的不断增长汽车行业致力于提高能源效率,例如实现汽车的国家CO2排目标。

欧洲、日本、加拿大、澳大利亚、中国以及韩国都已经制定了汽车CO2放量目标(见图1)。

美国当前也正在制定类似的法规。

国家或地区时间排放量]/km(5.16L/100km) 欧盟2012-15 130g[CO2]/km(3.77L/100km)2020 95g[CO2日本2015 125g[CO]/km(5.95L/100km)2]/km(5.90L/100km) 加拿大2016 153g[CO2中国2015 167g[CO]/km(6.44L/100km)2]/km(5.88L/100km) 韩国2015 140g[CO22020 95g[CO]/km(3.77L/100km)2]/km(7.32L/100km) 奥地利2015 190g[CO2美国2016 172g[CO]/km(6.63L/100km)2图1 不同国家制定的CO排放目标2已经证实轮胎设计和性能影响汽车燃料消耗、安全性、耐久性以及噪音特性。

相应的,欧盟实施了一项轮胎标识体系,设置了较高的轮胎滚动阻力、湿滑路面抓着性和噪音特性目标,轮胎生产商于2012年开始履行(见表1)。

截至2012年11月份,只有抓着性为C级,滚动阻力为E/F级的轮胎才允许作为新品投放市场,到2014年市场上所有的轮胎都必须符合这一要求。

值得注意的是,2004年大约有38%的夏季轿车替换轮胎将不满足2012年滚动阻力和湿滑路面抓着性新标准,因此截止到2014年将不允许再销售。

还有大约50%的冬季替换轮胎将不符合2012滚动阻力新标准的要求。

2010年日本建立了一个类似的标识体系,美国DOT也正在筹备,标识体系涉及到轮胎滚动阻力,湿路面牵引力和胎面耐磨性。

大批量生产的官能化合成橡胶的应用促进了汽车轮胎的生产,尤其是具有低滚动阻力、良好抗湿滑性以及耐磨性的高性能轮胎。

扩大尼龙斜交轮胎胎体SR用量的试验程 锐(杭州中策橡胶有限公司新安江分厂,浙江建德 311607) 摘要:对扩大尼龙斜交轮胎胎体SR用量进行了试验研究,并介绍了SBR和BR对胶料性能的影响及配合剂的选择。

只要配方设计合理,适当增大SR用量(胎体帘布层外层胶料SR用量为20份,内层胶料SR用量为30份),胶料的各项性能不仅仍可达到设计要求,而且以10.00-2016PR为例,每条轮胎可降低配方成本1.75元。

关键词:NR;;SBR;BR;胶料性能;尼龙斜交轮胎 中图分类号:TQ336.1 文献标识码:B 文章编号:100628171(2002)022******* 降低轮胎生产成本、提高轮胎胶料的物理性能和实际使用性能是提高轮胎市场占有率的重要措施之一。

配方中增大炭黑、胶粉或其它填料用量以降低含胶率虽然可以降低生产成本,但填料用量增大不仅会降低胶料的物理性能,而且轮胎在实际使用过程中因变形引起的剪切力使填料分子间的内摩擦力加大,胎体温度升高,致使胎体脱空,影响轮胎的使用寿命。

既要提高或保持轮胎胶料的物理性能而又要降低轮胎胶料配方成本,较有效的方法就是扩大SR用量。

本研究就扩大轮胎胎体帘布层胶料配方中SR用量做了一些试验,现简介如下。

1 实验111 原材料NR,3#烟胶片,进口产品;BR,牌号BR9000,中国石化北京燕山石化公司产品;SBR,牌号SBR1500,中国石油吉林化工公司产品;其它均为一般工业产品。

112 试生产配方胎体外层帘布层胶料配方:NR 80;SR 20;硫黄和促进剂 3.34;活性剂 7;防老剂 3;炭黑 40;软化剂 4,总计 157.34。

胎体内层帘布层胶料配方:NR 70;SR 作者简介:程锐(19492),男,浙江建德市人,杭州中策橡胶有限公司新安江分厂高级工程师,主要从事轮胎配方设计及工艺管理工作。

30;硫黄和促进剂 3.45;活性剂 7;防老剂 3;炭黑 35;无机填料 7;软化剂 7.5,总计 162.95。

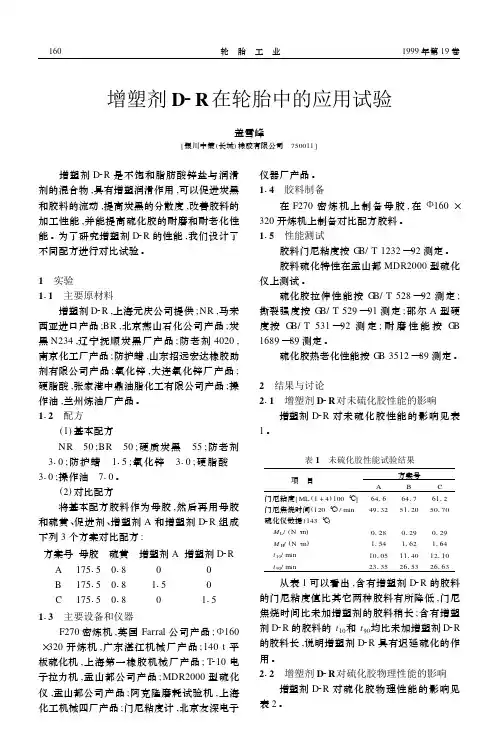

增塑剂D 2R 在轮胎中的应用试验

盖雪峰

[银川中策(长城)橡胶有限公司 750011]

增塑剂D 2R 是不饱和脂肪酸锌盐与润滑剂的混合物,具有增塑润滑作用,可以促进炭黑和胶料的流动,提高炭黑的分散度,改善胶料的加工性能,并能提高硫化胶的耐磨和耐老化性能。

为了研究增塑剂D 2R 的性能,我们设计了不同配方进行对比试验。

1 实验111 主要原材料

增塑剂D 2R ,上海元庆公司提供;NR ,马来

西亚进口产品;BR ,北京燕山石化公司产品;炭黑N234,辽宁抚顺炭黑厂产品;防老剂4020,南京化工厂产品;防护蜡,山东招远宏达橡胶助剂有限公司产品;氧化锌,大连氧化锌厂产品;硬脂酸,张家港中鼎油脂化工有限公司产品;操作油,兰州炼油厂产品。

112 配方

(1)基本配方

NR 50;BR 50;硬质炭黑 55;防老剂

310;防护蜡 115;氧化锌 310;硬脂酸 项 目

方案号

A B C 门尼粘度[ML (1+4)100℃]

641664176112门尼焦烧时间(120℃)/min 491325112050170硫化仪数据(143℃

) M L /(N ・m )012801290129 M H /(N ・m )115411621164 t 10/min 101051114012110 t 90/min

23135

26153

26163

从表1可以看出,含有增塑剂D 2R 的胶料的门尼粘度值比其它两种胶料有所降低,门尼焦烧时间比未加增塑剂的胶料稍长;含有增塑剂D 2R 的胶料的t 10和t 90均比未加增塑剂D 2R 的胶料长,说明增塑剂D 2R 具有迟延硫化的作用。

212 增塑剂D 2R 对硫化胶物理性能的影响增塑剂D 2R 对硫化胶物理性能的影响见表2。

61 轮 胎 工 业 1999年第19卷310;操作油 710。

(2)对比配方将基本配方胶料作为母胶,然后再用母胶和硫黄、促进剂、增塑剂A 和增塑剂D 2R 组成下列3个方案对比配方:方案号母胶硫黄增塑剂A 增塑剂D 2R

A 1751501800

B 175150181150C

17515

018

115

113 主要设备和仪器

F270密炼机,英国Farral 公司产品;Φ160

×320开炼机,广东湛江机械厂产品;140t 平板硫化机,上海第一橡胶机械厂产品;T 210电子拉力机,孟山都公司产品;MDR2000型硫化仪,孟山都公司产品;阿克隆磨耗试验机,上海化工机械四厂产品;门尼粘度计,北京友深电子

仪器厂产品。

114 胶料制备

在F270密炼机上制备母胶,在Φ160×

320开炼机上制备对比配方胶料。

115 性能测试

胶料门尼粘度按G B/T 1232—92测定。

胶料硫化特性在孟山都MDR2000型硫化仪上测试。

硫化胶拉伸性能按G B/T 528—92测定;撕裂强度按G B/T 529—91测定;邵尔A 型硬度按G B/T 531—92测定;耐磨性能按G B 1689—89测定。

硫化胶热老化性能按G B 3512—89测定。

2 结果与讨论

211 增塑剂D 2R 对未硫化胶性能的影响

增塑剂D 2R 对未硫化胶性能的影响见表1。

表1 未硫化胶性能试验结果

表2 硫化胶物理性能试验结果

项 目

方案号

A B C

硫化时间(143℃)/min203040203040203040拉伸强度/MPa21.722.120.720.920.522.021.0

从表2可看出,使用115份增塑剂D2R对硫化胶物理性能无显著影响;含有增塑剂D2R 的胶料老化后拉伸强度和扯断伸长率变化率比其它两种胶料稍小,说明在防护体系作用较强的胶料中,增塑剂D2R虽有一定防护作用,但效果不十分明显;含有增塑剂D2R的胶料老化前后磨耗量均比其它两种胶料有明显下降,说明增塑剂D2R赋予胶料较好的耐磨性能。

3 结论

(1)增塑剂D2R能明显提高硫化胶的耐磨性能,这与增塑剂D2R提高了胶料中炭黑分散度有关。

(2)增塑剂D2R具有一定的耐老化性能,但在防护体系作用较强的胶料中,这种特征不明显。

(3)增塑剂D2R能降低胶料的门尼粘度,从而会使胶料的工艺加工性能得到改善。

(4)增塑剂D2R具有迟延硫化的作用。

收稿日期 1998209221

161

第3期 盖雪峰1增塑剂D2R在轮胎中的应用试验

21.321.2

300%定伸应力/MPa 6.98.28.6 6.18.08.9 6.18.39.2扯断永久变形/%201612241616221616扯断伸长率/%650604560708573582701573553邵尔A型硬度/度606263616365596364撕裂强度/(kN・m-1)—9884—9487—9593阿克隆磨耗量/cm3

23℃—————01049——01042 24℃——01062——————100℃×48h热空气老化后

拉伸强度/MPa—22131916—21182112—20162115 扯断伸长率/%—343316—338345—329345 阿克隆磨耗量(23℃)/cm3——01217——01211——01193 拉伸强度变化率/%—+1-5—+6-4—-4+1 扯断伸长率变化率/%—-43-44—-41-41—-43-38。