(生产管理知识)无毒增塑剂的生产与应用

- 格式:doc

- 大小:89.07 KB

- 文档页数:7

橡胶环保增塑剂的发展及应用一.橡胶增塑剂的概念增塑剂又称为软化剂,是指能够降低橡胶分子链间的作用力,改善加工工艺性能,并能调整胶料的物理机械性能,提高功能性、降低成本的一类较低分子量化合物。

过去习惯上根据应用范围不同分为软化剂和增塑剂、操作油。

软化剂多来源于天然物质,常用于非极性橡胶;增塑剂多为合成类产品,多用于极性合成橡胶和塑料中。

目前由于所起的作用相同,统称为增塑剂。

二.增塑剂的作用1.改善橡胶的加工工艺性能:通过降低分子间作用力,使粉末状配合剂更好地与生胶浸润并分散均匀,改善混炼工艺;通过增加胶料的可塑性、流动性、粘着性改善压延、压出、成型工艺。

2.改善橡胶的某些物理机械性能与功能性:降低制品的硬度、定伸应力、提高硫化胶的弹性、耐寒性、降低生热等。

3.降低成本:价格低、耗能省。

三.增塑剂的分类1.根据作用机理分:物理增塑剂:增塑分子进入橡胶分子内,增大分子间距、减弱分子间作用力,分子链易滑动。

化学增塑剂:又称塑解剂,通过力化学作用,使橡胶大分子断链,增加可塑性。

大部分为酯类、芳香族硫酚的衍生物如2-萘硫酚、二甲苯基硫酚、五氯硫酚,领苯、对苯等。

2.按来源分:①石油系增塑剂②煤焦油系增塑剂③松油系增塑剂④脂肪油系增塑剂⑤合成增塑剂四.对增塑剂的要求增塑效果好,用量少,吸收速度快;与橡胶的相容性好,环保好、挥发性小、不迁移、耐寒性好,耐水、耐油、溶剂;电绝缘性好,耐燃性好,无色、无毒、无臭,价廉易得。

2.增塑剂与橡胶相容性的实验检测研究发现,在不饱和橡胶中使用增塑剂时,增塑剂的不饱和性高低对增塑剂和不饱和橡胶的相容性有很大影响。

增塑剂的不饱和性越高,增塑剂与不饱和橡胶的相容性越好。

测定增塑剂不饱和性的方法是测其苯胺点。

苯胺点:同体积的苯胺与增塑剂混合时,混合液呈均匀透明时的温度。

苯胺点越高,说明增塑剂与苯胺的相容性越差,不饱和性低。

五.极性增塑剂的作用机理极性增塑剂增塑极性橡胶时,极性的增塑剂低分子的极性部分定向地排列于橡胶大分子的极性部位,对大分子链段起包围阻隔作用,从而增加了大分子链段之间的距离,减小了大分子间相互作用力,增大了大分子链段的运动性,从而提高了橡胶的塑性,一般通过主链接枝的技术提高增塑剂的极性,更好的增加增塑等相关作用。

无毒增塑剂的生产与应用随着塑料工业的飞速进展,对增塑剂的需求愈来愈多。

我国增塑剂要紧用于聚氯乙烯(PVe)制品与电缆绝缘材料,其他则用于纤维素、尼龙、聚醋酸乙烯酯、橡胶的软化剂与有机溶剂等。

随着我国建筑塑料(型材、管材)、农用塑料、塑料包装材料、日用塑料制品与工程塑料等的进展,将推动我国增塑剂将不断进展。

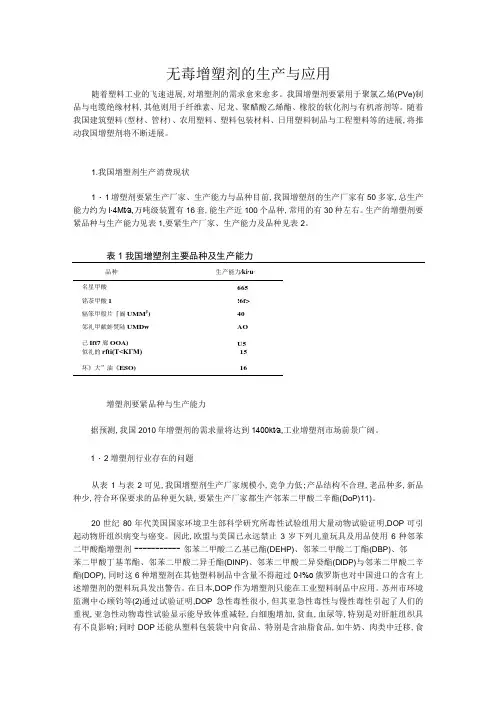

1.我国增塑剂生产消费现状1・1增塑剂要紧生产厂家、生产能力与品种目前,我国增塑剂的生产厂家有50多家,总生产能力约为I∙4Mt∕a,万吨级装置有16套,能生产近100个品种,常用的有30种左右。

生产的增塑剂要紧品种与生产能力见表1,要紧生产厂家、生产能力及品种见表2。

表1我国增塑剂主要品种及生产能力品种生产能力∕ki∙u,名星甲酸665铭茶甲酸1!6f>辐笨甲般片『阍UMM J)40邻礼甲献蚌焚陆UMDw AO己Ift7廊OOA)U5似礼的rfti(T<KΓM)15坏》大”油《ESO)16增塑剂要紧品种与生产能力据预测,我国2010年增塑剂的需求量将达到1400kt∕a,工业增塑剂市场前景广阔。

1・2增塑剂行业存在的问题从表1与表2可见,我国增塑剂生产厂家规模小,竞争力低;产品结构不合理,老品种多,新品种少,符合环保要求的品种更欠缺,要紧生产厂家都生产邻苯二甲酸二辛酯(DoP)11)。

20世纪80年代美国国家环境卫生部科学研究所毒性试验组用大量动物试验证明,DOP可引起动物肝组织病变与癌变。

因此,欧盟与美国已永远禁止3岁下列儿童玩具及用品使用6种邻苯二甲酸酯增塑剂----------- 邻苯二甲酸二乙基己酯(DEHP)、邻苯二甲酸二丁酯(DBP)、邻苯二甲酸丁基苇酯、邻苯二甲酸二异壬酯(DINP)、邻苯二甲酸二异癸酯(DlDP)与邻苯二甲酸二辛酯(DOP),同时这6种增塑剂在其他塑料制品中含量不得超过0∙l%o俄罗斯也对中国进口的含有上述增塑剂的塑料玩具发出警告。

在日本,DOP作为增塑剂只能在工业塑料制品中应用。

环保型工业增塑剂醇的合成及其在塑料制品中的应用研究醇是一种常见的有机化合物,广泛应用于工业和生活中。

在塑料制品中,醇被广泛用作增塑剂,以提高塑料制品的柔韧性和耐用性。

然而,传统的醇类增塑剂具有较高的毒性和环境污染性,对人体健康和生态环境造成潜在风险。

因此,发展和研究环保型工业增塑剂醇及其在塑料制品中的应用成为了亟待解决的问题。

为了解决传统醇类增塑剂的环境问题,许多研究人员致力于开发合成环保型工业增塑剂醇,并探索其在塑料制品中的应用。

这些环保型醇的合成方法主要包括天然物质提取、化学合成和生物发酵等。

天然物质提取是一种常见的合成环保型醇的方法。

一些植物和动物中含有丰富的天然醇类物质,如葵花籽油中的葵醇和生物酒精中的乙醇等。

通过提取这些天然醇类物质,可以获得环保型工业增塑剂醇。

这种方法具有原料可再生性和低毒性的特点,对环境友好。

然而,天然物质提取的醇产量较低,成本较高,仍需要进一步研究和改进。

化学合成是另一种制备环保型醇的常见方法。

通过有机合成化学反应,可以合成出各种具有环保特性的醇类增塑剂,如丙烯醇和苯甲醇等。

这些醇的合成方法成熟可行,产量高,成本相对较低。

然而,合成过程中可能会产生一些有害副产物,对环境和人体健康造成一定的影响。

因此,在醇的合成过程中,需要采取一系列环境友好措施,如废物处理和反应条件优化等,以减少对环境的不良影响。

生物发酵是一种新兴的制备环保型醇的方法。

生物发酵利用微生物代谢产物中的醇类物质,如酒精和甘油等,经过合成反应转化为环保型工业增塑剂醇。

与传统的化学合成方法相比,生物发酵具有原料广泛、产物无污染和过程可控性等优势。

同时,微生物在生物发酵过程中还可以降解一些有害物质,对环境治理具有积极作用。

尽管生物发酵技术在环保型醇的合成中具有潜在优势,但其工业化应用还面临着一些挑战,如微生物选育、发酵条件优化和产量提高等。

无论是天然物质提取、化学合成还是生物发酵合成,环保型工业增塑剂醇在塑料制品中的应用是一个关键问题。

增塑剂的用途增塑剂是一种可以增加塑料可塑性和柔韧性的化学物质。

它们被广泛应用于各种塑料制品的生产中,为我们的生活提供了便利和舒适。

以下是增塑剂的一些主要用途。

首先,增塑剂在塑料制品的生产中起到了至关重要的作用。

它可以使塑料更具有可塑性和延展性,使得塑料制品更容易加工和成型。

这使得增塑剂成为了塑料加工行业中不可或缺的一部分。

通过使用增塑剂,我们可以生产出各种形状的塑料制品,如瓶子、袋子、容器、管道等。

其次,增塑剂可以改善塑料的柔韧性和韧性。

塑料通常具有较高的硬度和脆性,而增塑剂的加入可以降低塑料的硬度,使其更柔软和韧性。

这使得塑料制品更加耐用和具有更好的弹性,能够更好地适应各种使用环境和需求。

另外,增塑剂还可以增加塑料的透明度和光泽。

在一些特殊的塑料制品中,如透明塑料瓶和包装膜等,对于产品的外观质量要求较高,需要具备良好的透明性和光泽度。

增塑剂的加入可以改善塑料的透明度和光泽,使得塑料制品更加清澈和亮丽。

此外,增塑剂还可以增加塑料的抗老化性能。

一些塑料制品在长时间的使用过程中,会受到氧化、紫外线、高温等因素的影响,导致塑料的性能发生变化甚至破坏。

增塑剂的加入可以提高塑料的抗老化性能,延长塑料制品的使用寿命。

还有,增塑剂还可以改善塑料的抗撞击性能。

在一些特殊应用领域中,如汽车制造、建筑材料等,对于塑料制品的抗撞击性能要求较高。

增塑剂的使用可以提高塑料的韧性和冲击强度,从而增强塑料制品的抗撞性能,保护了使用者的安全。

另外,增塑剂还可以改变塑料的表面性能。

有些塑料制品需要具备特殊的表面性能,如防滑、抗刮擦、防粘性等。

增塑剂的加入可以改善塑料的表面性能,使其具备所需的特性。

此外,增塑剂还可以改变塑料的燃烧性能。

一些塑料制品的燃烧性能较差,易燃甚至会产生有害气体。

增塑剂的加入可以降低塑料的燃烧性,改善其燃烧时所产生的气体和剧毒物质,提高塑料制品的安全性。

最后,增塑剂还可以改变塑料的颜色。

有时候我们需要生产具有特定颜色的塑料制品,而增塑剂的使用可以帮助改变塑料的颜色,使其符合我们的需求。

橡胶软化剂和增塑剂及使用原则

橡胶软化剂和增塑剂是两种在橡胶制品生产中常用的添加剂,能够改善橡胶的柔软性、延展性和可加工性。

橡胶软化剂通常是有机化合物,能够与橡胶产生物理或化学相互作用,从而改变橡胶的分子链结构,使其变得更加柔软和易变形。

增塑剂是一类片状非金属材料,能够增加橡胶的韧性、扩散性和可用面积,使其易于加工和成型。

使用原则:

1.合理选择:根据不同的橡胶种类和产品要求,选择适合的橡胶软化剂和增塑剂。

一般应考虑产品的强度、硬度、弹性以及其它相关性能,选择合适的添加剂。

2.合理配比:需要合理控制橡胶软化剂和增塑剂的掺量和配比,以确保橡胶制品的性能和质量。

掺入过量的添加剂可能会导致安全隐患,还会引起橡胶制品老化和性能下降。

3.稳定性:橡胶软化剂和增塑剂的稳定性对产品的使用寿命和安全性有重要影响。

选择具有良好稳定性的添加剂,并在产品生产过程中采取适当的措施,避免添加剂的挥发、分解、溢出等现象。

4.安全性:橡胶软化剂和增塑剂应符合国家相关的安全标准和要求。

在使用过程中,应加强安全宣传和培训,提高工作人员的安全意识和操作技能,预防事故的发生。

5.环境友好:在选择橡胶软化剂和增塑剂时,应尽量选择环境友好的产品。

避免使用对人身健康和环境产生危害的添加剂,减少对环境的污染和破坏。

在橡胶制品生产中,橡胶软化剂和增塑剂的选择和使用是非常重要的

环节。

只有合理选择添加剂,并根据生产要求控制好添加剂的掺量和配比,才能保证橡胶制品的性能和质量,并确保产品的安全和环保。

食品中增塑剂的研发与应用研究随着人们健康意识的增强,食品安全问题备受关注。

食品中添加剂成为一个热门话题,其中增塑剂是备受争议的一类。

增塑剂广泛应用于食品加工过程中,以改善食品的质感和口感。

然而,增塑剂在食品中的合理应用却成为了一个需要深入研究和探索的问题。

首先,我们需要了解什么是增塑剂。

增塑剂是一类化学物质,能够增加塑料制品的可塑性、柔软度和韧性。

在食品加工过程中,增塑剂通过改变食品中的塑料特性来改善食品的口感,使其更加柔软、有弹性,增加食品的可口性。

然而,与此同时,增塑剂也面临一些质疑和争议。

一方面,增塑剂在食品加工过程中的过量使用可能会对人体健康造成潜在危害。

一些研究表明,过量摄入增塑剂可能导致内分泌紊乱、生殖问题等健康问题。

因此,保持增塑剂的安全使用量,确保食品中增塑剂的含量在合理范围内,是食品安全的重要环节。

另一方面,增塑剂的研发和应用也为食品加工技术带来了很大的发展机遇。

随着科技进步和人们对高品质食品的需求不断提升,食品加工技术也在不断创新。

增塑剂的研发与应用使得食品生产更加灵活多样,可以制作出更加细腻柔软的食品产品。

例如,利用增塑剂可以制作出口感丰富的乳制品、糕点、巧克力等。

此外,增塑剂还可以帮助食品延长保质期、改善食品的质感和外观。

无论是从营养品质上还是从能量密度上,食品的改良都将是一项有价值的研究。

然而,增塑剂的研发和应用也需要面临一些问题。

首先是增塑剂的选用问题。

不同的食品对增塑剂有不同的要求,选择合适的增塑剂对于食品的质量和安全至关重要。

其次是增塑剂在食品加工过程中可能产生的副产物和不良影响。

这需要进行更加深入的研究,以确保食品中增塑剂的质量和安全性。

为了推动食品中增塑剂的研发和应用,我们需要加强科研力量和多学科合作。

只有通过更加深入细致的研究,才能找到更好的添加方式和剂量控制。

同时,食品生产企业需要增强食品安全意识,确保食品中增塑剂的使用符合相关法规和标准。

公众对于食品安全的关注也需要进一步提高,了解食品中增塑剂的使用情况,以便做出更加明智合理的消费决策。

简述增塑剂的作用

增塑剂是一种能够增加塑料、橡胶等材料的柔软性、可加工性和弹性的化学物质。

它通常用于塑料加工过程中,以改善塑料的性能和降低生产成本。

增塑剂的作用主要包括以下几个方面:

1. 增加柔软性:增塑剂能够降低塑料分子之间的相互作用力,从而使塑料变得更加柔软和易于弯曲。

这对于生产柔软的塑料制品如塑料薄膜、塑料管道、塑料地板等非常重要。

2. 改善加工性能:增塑剂可以降低塑料的玻璃化转变温度(Tg),使塑料在较低的温度下变得更加柔软和易于加工。

这有助于提高生产效率和降低生产成本。

3. 提高弹性:增塑剂可以增加塑料的弹性,使其在受到外力作用时更容易变形而不破裂。

这对于生产橡胶制品如轮胎、橡胶管等非常重要。

4. 降低成本:增塑剂可以在不改变塑料基本性能的情况下,减少塑料的用量,从而降低生产成本。

增塑剂的使用也可能会带来一些环境和健康问题。

一些增塑剂可能会渗出到环境中,对土壤和水源造成污染。

此外,一些增塑剂

可能会对人体健康造成危害,如干扰内分泌系统等。

因此,在使用增塑剂时需要谨慎选择,并遵循相关的安全标准和法规。

增塑剂的应用原理1. 什么是增塑剂增塑剂是一种在塑料加工中广泛使用的添加剂。

它能够通过在塑料中添加一定量的增塑剂,改变塑料的内部结构,使其具有良好的柔软性、延展性和可塑性。

增塑剂可以使硬化的塑料变得容易加工和成型,从而被广泛应用于塑料制品的生产中。

2. 增塑剂的分类根据增塑剂的化学结构和功能,增塑剂可以分为以下几类:•酯类增塑剂:如邻苯二甲酸二(2-乙基已烯基)酯(DEHA);•磷酸酯类增塑剂:如三(2-乙基已烯基)磷酸酯(TOTM);•羧酸酯类增塑剂:如聚丁二酸丁二醇酯(PBG);•氨基酯类增塑剂:如二甲基苯并肼酸酯(ATBC);•多元醇类增塑剂:如聚醚型聚氨酯增塑剂(TPU)。

3. 增塑剂的应用原理增塑剂通过以下几种机制实现对塑料的增塑作用:•溶解作用:增塑剂在塑料中能够与塑料分子发生相互作用,改变分子间的相互吸引力,从而降低塑料的玻璃化转变温度和熔融温度,使塑料更易于加工和成型。

•扩散作用:增塑剂能够渗透进入塑料分子链之间的空隙中,扩大分子链之间的距离,增加了塑料的流动性,使得塑料更易于拉伸和变形。

•润滑作用:增塑剂能够在塑料分子链之间起到润滑剂的作用,减小了分子链之间的摩擦力,降低了塑料流动时的能量消耗,提高了塑料的柔韧性和可塑性。

•氢键作用:增塑剂中的官能团能够与塑料分子中的极性官能团发生氢键作用,增加了塑料分子之间的相互作用力,提高了塑料的强度和韧性。

4. 增塑剂的应用领域增塑剂的应用领域非常广泛,涵盖了许多不同的塑料制品的生产。

以下是一些常见的应用领域:•日用品:如塑料包装膜、瓶盖、塑料食品保鲜膜等;•建筑材料:如塑料地板、塑料管道、PVC窗框等;•医疗器械:如输液管、血袋、注射器等;•汽车零部件:如汽车内饰板、车灯罩、车身包络等;•电子产品:如塑料外壳、电线套管、手机壳等。

5. 增塑剂的优点和注意事项使用增塑剂具有以下一些优点:•增塑剂能够提高塑料的柔软性和可塑性,使其更易于加工和成型;•增塑剂能够降低塑料的玻璃化转变温度和熔融温度,提高塑料的热稳定性;•增塑剂能够调节塑料的硬度、柔软度和强度,满足不同使用需求。

环保增塑剂的应用领域及优势

环保增塑剂是一种具有环保特性的增塑剂,主要由可再生资源或天然有机物制成,不含或含有较低的毒性物质,可以有效替代传统增塑剂中的有毒物质,具有以下应用领域和优势:1. 塑料制品:环保增塑剂可广泛应用于各类塑料制品中,如食品包装膜、瓶盖、塑料袋等,能够增加塑料的柔韧性、韧性和延展性。

2. PVC 制品:环保增塑剂尤其适用于PVC制品,如PVC地板、PVC管道、PVC电线电缆等,能够提高PVC产品的柔软性和可加工性。

3. 橡胶制品:环保增塑剂可以用于橡胶制品中,如橡胶管、橡胶密封条等,能够增加橡胶制品的韧性和耐磨性。

4. 油墨和涂料:环保增塑剂可用于油墨和涂料中,能够提高涂料和油墨的流动性和延展性,使其更易施工。

优势:1. 环保性:环保增塑剂主要由可再生资源或天然有机物制成,不含或含有较低的毒性物质,对环境和人体健康无害。

2. 安全性:环保增塑剂不含有毒物质,使用过程中不会释放有害气体或产生有害污染物。

3. 可再生性:环保增塑剂可由可再生资源制成,具有可持续利用的特点。

4. 性能优良:环保增塑剂能够有效提高塑料、橡胶、油墨等产品的柔软性、韧性和延展性,不会影响产品的性能和品质。

5. 替代性:环保增塑剂可以有效替代传统增塑剂中的有毒物质,降低对环境和人体的危害。

环保增塑剂生产工艺

环保增塑剂是一种能够在塑料制品中起到增透、增软、增韧、提高抗冲击性能的添加剂。

与传统的增塑剂相比,环保增塑剂具有无毒、低挥发、低烟雾等特点,对人体和环境没有污染和危害。

以下是环保增塑剂的生产工艺。

首先,生产环保增塑剂的原材料主要包括石脑油、润滑剂、酯类溶剂等。

这些原材料首先被送入混合机中进行搅拌,以确保各种原料能够充分混合。

然后,将混合好的原料送入反应釜中进行反应。

在反应釜中,原料经过一系列的化学反应,在适当的温度和压力下,转化为特定结构的环保增塑剂。

接下来,通过蒸馏和过滤等工艺,分离和纯化环保增塑剂。

蒸馏是将反应釜中的混合物加热至沸腾,然后将蒸汽冷凝成液体,以分离出所需的环保增塑剂。

而过滤则是通过过滤机器或者其他过滤设备,将杂质和残留物过滤掉。

最后,对纯化好的环保增塑剂进行包装和贮存,以便后续销售和使用。

包装一般采用塑料桶或者其他密封包装容器,以确保环保增塑剂的质量和稳定性。

在整个生产工艺中,为了保障环保增塑剂的质量和环保性,需要严格控制各个环节的温度、压力和反应时间等参数。

同时,对产生的废水和废气也需要进行合理处理和排放,以确保生产过程对环境不会造成污染。

总结起来,环保增塑剂的生产工艺主要包括原料混合、反应、分离纯化、包装贮存等步骤。

通过严格控制工艺参数和合理处理废物排放,可以生产出高质量的环保增塑剂,为塑料制品的生产和使用提供了可靠的支持。

同时,环保增塑剂的生产工艺也体现了对环境保护的重视和责任感。

增塑剂DPIP和增塑剂DOW的安全性及生产方法通用名:增塑剂DPIP 化学名:英文名:plasticizer DPIP 分子式:C20H14O4 结构式:相对分子质量:318.33 外观:白色结晶熔点:141~142℃溶解性:溶于和,不溶于水应用性能:本品用作尼龙类树脂的增塑剂。

用作芳杂环高聚物(如聚苯并咪唑、聚苯并噻哇等耐高温高聚物)的原料,还可用作类工程塑料的增韧剂。

平安性:有毒生产办法:以为原料,与苯酚在正钛酸丁酯催化下,举行酯交换反应,然后经减压蒸馏,并加入,举行重结晶,最后经分别、干燥而得。

2.增塑剂DOW 通用名:增塑剂DOW 化学名:英文名:plasticizer DOIP 分子式:C24H38O4 结构式:相对分子质量:390.5 外观:几乎无色的油状液体凝固点:-44℃相对密度:0.982(25℃) 溶解性:在20℃的水中溶解度小于0.01%质量标准:加热减量≤0.1%;酸值(以KOH计)≤0.01mg/g;水分40%~44%;闪点235℃应用性能:本品用作、、、等树脂的增塑剂。

热、光稳定性和低温性能良好,电气性能极好。

与DOP比较,本品更耐水、油和溶剂的抽出,挥发性更低。

本品向硝基纤维素漆膜的迁移性十分小。

本品增塑效率不如DOP,但可代替DOP,用于各种软质制品。

平安性:有毒生产办法:将苯酐和以质量比为1:2的比例加入反应釜,再加入总投料0.25%~0.3%的催化剂。

在搅拌下加热至150℃左右,抽真空至真空度为93.3kPa的条件下举行酯化。

酯化时光大约7h,酯化时同时加入总物料的0.1%~0.3%的活性炭。

粗酯经5%左右的纯碱液中和,再用80~85℃的热水洗涤。

然后粗酯闪点达到230℃以上为止。

脱醇后的粗酯再用水蒸气蒸馏脱除低沸物。

须要时可在脱醇时补加一定量的活性炭,粗酯最后经压滤即得成品。

【关键词】间苯二甲酸二苯酯乙醇丙酮聚酰胺乙基纤维素上一篇:下一篇:第1页共1页。

无毒增塑剂的生产与应用随着塑料工业的飞速发展,对增塑剂的需求愈来愈多。

我国增塑剂主要用于聚氯乙烯(PVC)制品和电缆绝缘材料,其他则用于纤维素、尼龙、聚醋酸乙烯酯、橡胶的软化剂和有机溶剂等。

随着我国建筑塑料(型材、管材)、农用塑料、塑料包装材料、日用塑料制品以及工程塑料等的发展,将推动我国增塑剂将不断发展。

1.我国增塑剂生产消费现状1·1增塑剂主要生产厂家、生产能力和品种目前,我国增塑剂的生产厂家有50多家,总生产能力约为1·4Mt/a,万吨级装置有16套,能生产近100个品种,常用的有30种左右。

生产的增塑剂主要品种和生产能力见表1,主要生产厂家、生产能力及品种见表2。

增塑剂主要品种和生产能力据预测,我国2010年增塑剂的需求量将达到1400kt/a,工业增塑剂市场前景广阔。

1·2增塑剂行业存在的问题从表1和表2可见,我国增塑剂生产厂家规模小,竞争力低;产品结构不合理,老品种多,新品种少,符合环保要求的品种更欠缺,主要生产厂家都生产邻苯二甲酸二辛酯(DOP)〔1〕。

20世纪80年代美国国家环境卫生部科学研究所毒性试验组用大量动物试验证明,DOP 可引起动物肝组织病变和癌变。

因此,欧盟和美国已永远禁止3岁以下儿童玩具及用品使用6种邻苯二甲酸酯增塑剂———邻苯二甲酸二乙基己酯(DEHP)、邻苯二甲酸二丁酯(DBP)、邻苯二甲酸丁基苄酯、邻苯二甲酸二异壬酯(DINP)、邻苯二甲酸二异癸酯(DIDP)和邻苯二甲酸二辛酯(DOP),并且这6种增塑剂在其他塑料制品中含量不得超过0·1%。

俄罗斯也对中国进口的含有上述增塑剂的塑料玩具发出警告。

在日本,DOP作为增塑剂只能在工业塑料制品中应用。

苏州市环境监测中心顾钧等〔2〕通过试验证明,DOP急性毒性很小,但其亚急性毒性和慢性毒性引起了人们的重视,亚急性动物毒性试验显示能导致体重减轻,白细胞增加,贫血,血尿等,特别是对肝脏组织具有不良影响;同时DOP还能从塑料包装袋中向食品、特别是含油脂食品,如牛奶、肉类中迁移,食品在塑料包装材料中储存的时间越长,或用于包装食品的塑料材料中增塑剂含量越高,都会加大增塑剂向食品中迁移的量,即对食品的污染程度越大。

目前,全球已加快了无毒增塑剂产品的研发力度,特别加快了卫生要求高的塑料制品基础应用研究。

因此,笔者将无毒增塑剂的研究进展综述如下。

2无毒增塑剂研究进展2·1柠檬酸酯增塑剂的生产及应用柠檬酸酯增塑剂的生产及应用柠檬酸酯的两个主要品种柠檬酸三丁酯(TBC)、乙酰柠檬酸三丁酯(ATBC)已获得美国FDA批准作为安全、无毒增塑剂,我国也建议在包装材料中使用。

2·1·1TBC和ATBC的生产柠檬酸三丁酯(TBC)是由柠檬酸和正丁醇在催化剂的作用下酯化合成而得,乙酰柠檬酸三丁酯(A TBC)原料为醋酸、柠檬酸、正丁醇。

传统的酯化反应一直用浓硫酸作催化剂,它存在以下缺点:生产周期长,转化率低,由于硫酸的脱水、酯化和氧化作用,副产物多,这对反应产物的精制及回收均带来困难;反应产物的后处理要经过碱中和、水洗,以除去作为催化剂的硫酸,致使工艺复杂,产生三废,产品流失;硫酸还严重腐蚀设备,增加生产成本。

国内对柠檬酸酯的开发研究已有10多年历史,有关科研机构和大专院校发表了大量研究文献及专利,而寻找代替浓硫酸的催化剂已成为近年来研究的焦点〔3~4〕。

用磷钨酸、硅钨酸及活性炭固载杂多酸合成柠檬酸三丁酯具有较高的催化活性和选择性,不挥发,污染少,不腐蚀设备,不污染环境,后处理简单,且收率高,是较为理想的酯化催化剂,但杂多酸作催化剂时催化剂易流失,因而催化剂的寿命相对较短。

固体酸ZrO2-TiO2/SO42-、SO42-/ZrO2、SO42-/TiO2及磁性固体酸ZrO2/Fe3O4等代替浓硫酸用作酯化催化剂合成柠檬酸三丁酯时,可消除浓硫酸作催化剂时的种种弊端,而且其工艺简单,选择性好,可重复使用,是很有发展前途的酯化催化剂。

2·1·2TBC和ATBC的应用2·1·2·1TBC的应用柠檬酸三丁酯(TBC)因具有相容性好、增塑效率高、无毒、不易挥发、耐候性强等特点而广受关注,成为首选替代邻苯二甲酸酯类的绿色环保产品。

它在寒冷地区使用仍保持有好的挠曲性,又耐光,耐水,耐热,熔封时热稳定性好而不变色,安全经久耐用,适用于食品、医药物品包装、血浆袋及一次性注射输液管等。

TBC对PVC、PP、纤维素树脂都可增塑,其相容性好;TBC与其他无毒增塑剂共用可提高制品硬度,尤其对软的纤维醚更为适用;TBC具无毒及抗菌作用,不滋生细菌,还具有阻燃性,所以它在乙烯基树脂中用量甚大;薄膜、饮料管、食品瓶密封圈、医疗机械、医院内围墙、家庭、饭店宾馆及公共场所等壁板、天花板,食堂灶间、卫生间等更需要此种灭菌阻燃增塑剂;交通工具含国防航空器、战船、战车的车箱内塑料制品也须用此增塑剂;TBC在玩具塑料中用量也非常大;具改善硝化纤维抗紫外能力,是多种香料的溶剂;可增强洗涤剂的去污能力;作化妆品的添加剂、乳化剂,对受伤皮肤可起治疗及营养作用,又可阻止紫外线对皮肤角质层的水分挥发,保护皮肤具滋润性及生理弹性;作润滑油及极压抗摩剂、聚氧乙烯树脂的平滑剂;烟丝中加TBC后可使香烟燃烧时生成的HCN毒气被TBC吸收,从而减少对吸烟者的毒害,TBC可使烟卷保持韧性而不被折断;作含蛋白质类液体的泡沫去除剂、鞋袜去臭剂、纸张加香助剂、橡胶工业加工防焦剂。

2·1·2·2A TBC的应用A TBC为无毒、无味主增塑剂,ATBC比TBC的毒性更小。

A TBC作为主增塑剂,具有溶解性强,耐油性、耐光性好,并有很好的抗霉性。

它与大多数纤维素、聚氯乙烯、聚醋酸乙烯酯等有良好的相容性,主要用作纤维素树脂和乙烯基树脂的增塑剂。

在儿童玩具方面,随着DOP毒性资料的不断被发现,越来越多领域禁止使用DOP,而ATBC无毒,无味,透明性好,水抽出率低,经其增塑的塑料制品加工性能优良,热合性好,二次加工方便,特别适合作为儿童玩具主增塑剂使用。

在肉制品包装方面,ATBC无毒,可作为肉制品包装材料,而DOP不能应用在高脂肪含量食品包装领域。

而且A TBC无味,不会引起食品异味,经其增塑的塑料制品透明,印刷性能好。

在医用制品方面,ATBC无毒,水抽出率低,对人体没有潜在危害,经其增塑的医用制品耐高温、低温性能好。

A TBC作为一种优良的增塑剂不仅满足无毒增塑剂的条件,也可用于一般塑料制品中。

用ATBC塑化的纤维素电影胶片挥发性损失低,与含DBP的纤维素电影胶片相比,对金属有比较强的附着作用。

2·2偏苯三酸类增塑剂的生产及应用偏苯三酸类增塑剂系列产品包括偏苯三酸三辛酯、偏苯三酸三(810)酯、偏苯三酸三甘油酯等5〕。

2·2·1偏苯三酸三辛酯(TOTM)的生产及应用增塑剂偏苯三酸三辛酯,商品名为TOTM,通常用偏苯三酸酐(偏酐)和辛醇(2-乙基己醇)酯化制得,常用于催化酯化反应的催化剂如浓硫酸、固体酸、金属氧化物、钛酸酯等都可作为制备TOTM的催化剂,反应粗产物经过中和、水洗、脱色、脱醇等纯化过程得到产品。

芜湖产品质量监督检验所以粘胶基活性炭纤维为载体,制备了负载型SnO催化剂,用于催化合成TOTM。

该催化剂活性高于未经负载的氧化亚锡,且易于分离。

通过合理控制反应条件,免除了中和、水洗、脱色等产品纯化过程,避免了产品损失和废水、废渣的产生,基本实现了生产工艺清洁化。

TOTM是20世纪50年代随美国阿莫科公司(AmocoChemicalCompany)大量生产偏苯三酸酐后开发的一种性能优良的增塑剂。

它具有良好的耐热性、低挥发性、耐寒性、电绝缘性、耐油性及可加工性,热稳定性较聚酯增塑剂优,唯耐油性不及聚酯增塑剂。

广泛用作PVC耐热增塑剂、抗溶剂交联氯乙烯树脂的增塑剂、90℃和105℃级耐热电缆配方的主增塑剂及用作6kV、10kV高压电缆所需的配套增塑剂,此外,可用于硝苯纤维素、乙基纤维素和聚甲基丙烯酸甲酯等树脂;还可用作浸渍剂和耐高温绝缘漆,广泛用于电器内部件、汽车内电线、半导体等的包覆材料;用作汽车电缆、防湿与耐热环氧树脂胶囊组分,防雾氯乙烯树脂组分及纤维与热塑塑料的无水染料组分;用作汽车座垫、人造革、洗衣机排水软管、百叶窗帘、密封材料与填料等。

2·2·2偏苯三酸三甘油酯的生产及应用偏苯三酸三甘油酯是偏苯三酸类聚酯中的佼佼者。

通常由偏苯三酸三酯、甘油为原料,氧化铊为催化剂,二甲苯为溶剂酯化而成。

我国目前还仅限于偏苯三酸三辛酯的生产,偏苯三酸三甘油酯产品仍未开发。

偏苯三酸三甘油酯的耐低温挠曲性能十分优良,具有优异的加工特性,适用于特殊制品的塑料配方中,可以广泛用于电线电缆绝缘材料、汽车内装饰塑料、聚氯乙烯材料、电冰箱密封条、游泳池的装饰材料等,其应用结果表明,它具有十分优越的低温柔软性、抗湿性、耐油漆破坏性和优异的体积电阻率及制品的体积电阻系数,制品极易进行加工,生产成本低。

偏苯三酸三甘油酯增塑剂可以有效提高PVC的电绝缘性能,产品可用于105~120℃的电缆料中,在生产与加工中返工率低,拉伸成型简便,耐高温性能优良。

其价格与性能比也优于其他聚酯增塑剂。

将偏苯三酸三甘油酯用于PVC中,其挥发性、柔软性、弹性与耐溶剂性抽出及耐湿性优良。

用于塑料制品具有优良的耐紫外线照射性,且与多种化学助剂的复合性好,可用于制备不同色彩的塑料制品,具有使用安全性。

偏苯三酸三甘油酯适用于汽车密封、汽车内部挡风玻璃的防雾,在与偏苯三酸三(810)酯等并用时,达到所要求的透明度。

偏苯三酸三甘油酯可作为主增塑剂,具有低烟雾与阻燃性,适用于阻燃制品中。

由于无毒,也适用于食品和医用制品,可替代邻苯二甲酸酯类生产输血管与储血袋等,也可用于医用用具与儿童玩具等。

2·2·3均苯四酸四辛酯(TOPM)的生产及应用均苯四酸四辛酯(TOPM)是以石油重芳烃为原料开发出来的新兴精细石油化工产品。

均苯四酸酯可由均苯四酸(或均苯四酸二酐)与醇直接酯化而得。

但一般是一元、二元、三元和四元酯的混合物,若醇过量,又强化了酯化条件,则多元酯偏多。

这种混合酯或经分离后的单酯均可作为增塑剂。

均苯四酸四元酯的R1、R2、R3和R4可以是相同或不相同的基团,该基团为烷基、链烯基、环烃基、芳香基,最好还是丁基和辛基,各种不同结构的均苯四酸酯都曾在医用塑料制品中试用过,取得了良好的效果。

当前在医用塑料制品中使用得最多的还是均苯四酸四辛酯(TOPM)。

TOPM用作医用塑料制品的增塑剂有以下优点:具有比TOTM及DOP小得多的毒性,对生理过程无不良影响;与血液或其他生理流体接触时,被抽出的危险可忽略不计;改进增塑效能和增加制品的使用寿命。