第二章:刀具材料

- 格式:doc

- 大小:53.50 KB

- 文档页数:6

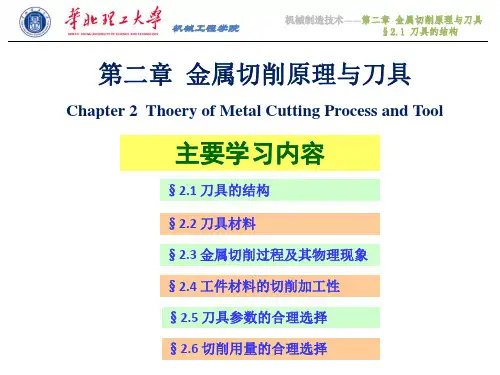

《金属切削原理与刀具》知识点总结第一章金属切削原理金属切削原理是金属切削工艺的基础,本章主要介绍了金属切削的基本原理,包括金属切削过程、刀具与被切削材料接触形式、切削能量与热力学原理、切削硬度与切削力的关系等。

第二章刀具材料与结构刀具材料与结构对切削加工的质量和效率有重要影响,本章主要介绍了刀具材料的选择与评价,以及刀具的结构与分类。

刀具材料的选择包括一般刀具材料、质子刀具材料和陶瓷刀具材料等。

第三章切削力分析与测定切削力是切削加工过程中的重要参数,正确定量和测定切削力对于提高切削加工的效率和质量至关重要。

本章主要介绍了切削力的分析与计算方法,以及切削力的测定方法,包括间隙力法、应力传感器法、功率法和应力波法等。

第四章刨削刨削是一种通过切削工具的多齿切削运动将金属材料切割成所需形状和尺寸的加工方法。

本章主要介绍刨削的工艺流程、刨削用刀具和切削参数的选择,以及刨削的切削力分析与测定方法。

第五章车削车削是一种利用车床刀具进行切削的加工方法,广泛应用于金属加工领域。

本章主要介绍了车削的工艺流程、车削刀具的选择和切削参数的确定,以及车削的主要工艺规律和效果评定方法。

第六章铣削铣削是一种通过旋转刀具进行切削的加工方法,广泛应用于金属加工和模具制造等领域。

本章主要介绍了铣削的工艺流程、铣削刀具的选择和切削参数的确定,以及铣削中的刀具磨损与刀具寿命评价方法。

第七章钻削钻削是一种利用钻头进行切削的加工方法,广泛应用于孔加工和螺纹加工等领域。

本章主要介绍了钻削的工艺流程、钻头的选择和切削参数的确定,以及钻削中的刀具磨损与刀具寿命评价方法。

第八章线切割线切割是一种利用细金属丝进行切削的加工方法,主要用于金属板材的切割。

本章主要介绍了线切割的工艺流程、线切割刀具的选择和切削参数的确定,以及线切割中的切削质量评价方法和切削速度对切割效果的影响。

此外,本书还包括金属切削中的润滑与冷却、数控机床中的刀具管理、切削机床中的刀具装夹等内容,为读者提供了全面的金属切削工艺和刀具知识。

第二章刀具材料2.1 必备知识和考试要点2.1.1 刀具材料应具备的性能1。

了解刀具切削过程的工作环境。

2.熟悉刀具材料应具备的性能。

2.1.2 高速钢1.熟悉高速钢的基本性能和应用范围。

2.了解通用型高速钢、高性能高速钢主要牌号和数字的含义。

2.1.3 硬质合金1.熟悉硬质合金的特点,能区别硬质合金与高速钢的不同性质和应用特点。

2.熟悉各类硬质合金牌号的含义。

3.根据已知的工件材料、加工条件,正确地选用硬质合金牌号。

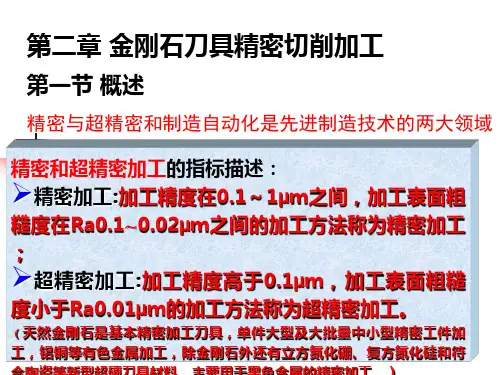

2.1.4 其他1.了解涂层刀具材料的性能及应用范围。

2.熟悉陶瓷、金刚石、立方氮化硼刀具材料的性能及应用范围。

2.2 典型范例和答题技巧[例2.1] 根据刀具工作的条件说明刀具材料应具备的性能。

[答案] 刀具在切削时,要承受很大的压力和很高的切削温度,有时还要承受冲击、振动。

所以刀具材料应满足以下要求:(1)高的硬度和耐磨性。

硬度是刀具材料应具备的基本特性。

刀具要从工件上切下切屑,其硬度必须比工件材料的硬度高。

切削金属所用刀具的切削刃的硬度,一般都在60HRC以上。

耐磨性是材料抵抗磨损的能力。

要保证刀具有足够的使用寿命,刀具材料应具有很好的耐磨性。

(2)足够的抗弯强度和韧性。

要使刀具在承受很大压力和在切削过程中通常出现的冲击和振动的条件下正常工作,而不产生崩刃和折断,刀具材料就必须具有足够的强度和韧性。

(3)高的耐热性(热稳定性)。

耐热性是衡量刀具材料切削性能的主要标志。

它是指刀具材料在高温下保持硬度、耐磨性、强度和韧性的性能。

刀具材料的高温硬度愈高,则刀具的切削性能愈好,允许的切削速度也愈高。

除高温硬度外,刀具材料还应具有在高温下抗氧化的能力以及良好的抗粘结和抗扩散的能力,即刀具材料应具有良好的化学稳定性。

(4)良好的热物理性能和耐热冲击性能。

刀具材料的导热性愈好,切削热愈容易从切削区散走,有利于降低切削温度。

刀具在断续切削(如铣削)或使用切削液切削时,常常受到很大的热冲击(温度变化剧烈),使刀具内部产生裂纹而导致断裂。

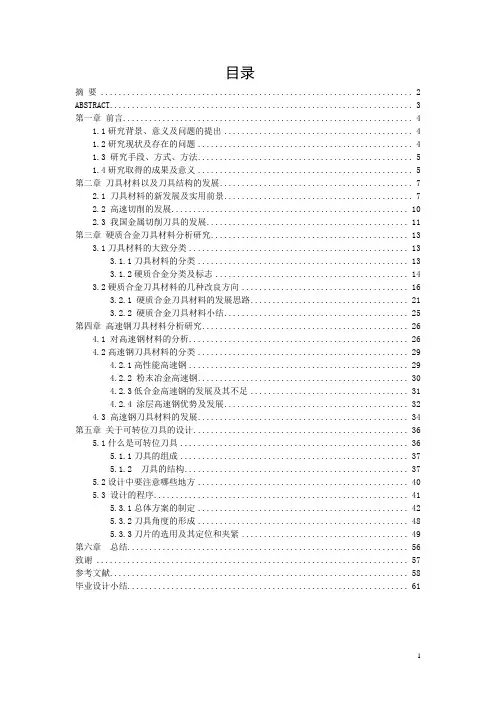

目录摘要 (2)ABSTRACT (3)第一章前言 (4)1.1研究背景、意义及问题的提出 (4)1.2研究现状及存在的问题 (4)1.3 研究手段、方式、方法 (5)1.4研究取得的成果及意义 (5)第二章刀具材料以及刀具结构的发展 (7)2.1 刀具材料的新发展及实用前景 (7)2.2 高速切削的发展 (10)2.3 我国金属切削刀具的发展 (11)第三章硬质合金刀具材料分析研究 (13)3.1刀具材料的大致分类 (13)3.1.1刀具材料的分类 (13)3.1.2硬质合金分类及标志 (14)3.2硬质合金刀具材料的几种改良方向 (16)3.2.1 硬质合金刀具材料的发展思路 (21)3.2.2 硬质合金刀具材料小结 (25)第四章高速钢刀具材料分析研究 (26)4.1 对高速钢材料的分析 (26)4.2高速钢刀具材料的分类 (29)4.2.1高性能高速钢 (29)4.2.2 粉末冶金高速钢 (30)4.2.3低合金高速钢的发展及其不足 (31)4.2.4 涂层高速钢优势及发展 (32)4.3 高速钢刀具材料的发展 (34)第五章关于可转位刀具的设计 (36)5.1什么是可转位刀具 (36)5.1.1刀具的组成 (37)5.1.2 刀具的结构 (37)5.2设计中要注意哪些地方 (40)5.3 设计的程序 (41)5.3.1总体方案的制定 (42)5.3.2刀具角度的形成 (48)5.3.3刀片的选用及其定位和夹紧 (49)第六章总结 (56)致谢 (57)参考文献 (58)毕业设计小结 (61)摘要制造业是国民经济的支柱,机械制造是发展先进制造技术的前提和基础,而金属切削技术及刀具是机械制造的主要工艺,本论文主要论述金属的切削加工性及刀具设计的一般过程和步骤。

机夹可转位刀具的切削性能首先取决于刀具材料,其次是几何形状、表面强化、热处理、质量保证等。

合理选择刀具材料是刀具制造的第一步,也是决定刀具使用性能的先决条件。

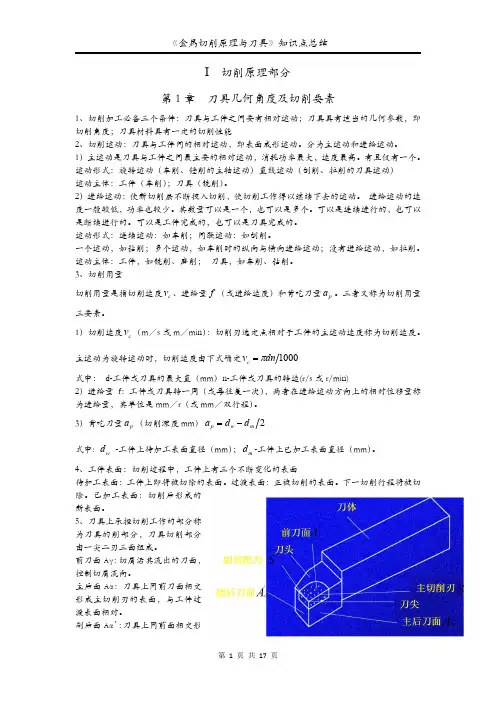

I 切削原理部分第1章刀具几何角度及切削要素1、切削加工必备三个条件:刀具与工件之间要有相对运动;刀具具有适当的几何参数,即切削角度;刀具材料具有一定的切削性能2、切削运动:刀具与工件间的相对运动,即表面成形运动。

分为主运动和进给运动。

1)主运动是刀具与工件之间最主要的相对运动,消耗功率最大,速度最高。

有且仅有一个。

运动形式:旋转运动(车削、镗削的主轴运动)直线运动(刨削、拉削的刀具运动)运动主体:工件(车削);刀具(铣削)。

2)进给运动:使新切削层不断投入切削,使切削工作得以继续下去的运动。

进给运动的速度一般较低,功率也较少。

其数量可以是一个,也可以是多个。

可以是连续进行的,也可以是断续进行的。

可以是工件完成的,也可以是刀具完成的。

运动形式:连续运动:如车削;间歇运动:如刨削。

一个运动,如钻削;多个运动,如车削时的纵向与横向进给运动;没有进给运动,如拉削。

运动主体:工件,如铣削、磨削;刀具,如车削、钻削。

3、切削用量切削用量是指切削速度c v 、进给量f (或进给速度)和背吃刀量p a 。

三者又称为切削用量三要素。

1)切削速度c v (m/s 或m/min):切削刃选定点相对于工件的主运动速度称为切削速度。

主运动为旋转运动时,切削速度由下式确定1000dn v c π=式中:d-工件或刀具的最大直(mm)n-工件或刀具的转速(r/s 或r/min)2)进给量f:工件或刀具转一周(或每往复一次),两者在进给运动方向上的相对位移量称为进给量,其单位是mm/r(或mm/双行程)。

3)背吃刀量p a (切削深度mm)2m w p d d a -=式中:w d -工件上待加工表面直径(mm);m d -工件上已加工表面直径(mm)。

4、工件表面:切削过程中,工件上有三个不断变化的表面待加工表面:工件上即将被切除的表面。

过渡表面:正被切削的表面。

下一切削行程将被切除。

己加工表面:切削后形成的新表面。

5、刀具上承担切削工作的部分称为刀具的削部分,刀具切削部分由一尖二刃三面组成。

第二章金属切削原理及刀具● 1. 切削时工件上形成的三个表面是已加工表面、过渡表面和待加工表面。

● 2. 工件与刀具之间的相对运动称为切削运动,按其功用可分为主运动和进给运动,其中主运动消耗功率最大。

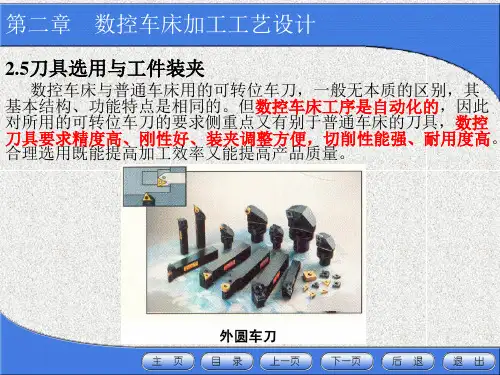

● 3. 按照切削性能,高速钢可分为普通性能高速钢和高性能高速钢两种,超硬刀具材料主要有陶瓷、金刚石和立方氮化硼三种● 4. 外圆车刀的主偏角增加,背向力Fp 减少,进给力Ff 增大。

● 5. 切削用量要素包括切削深度(背吃刀量)、进给量、切削速度三个。

● 6. 加工脆性材料时,刀具切削力集中在刀尖附近,宜取较小的前角和后角。

第二章金属切削原理及刀具7. 在车削外圆时,切削力可以分解为三个垂直方向的分力,即主切削力,进给抗力和切深抗力,其中在切削过程中不作功的是切深抗力。

8. 金刚石刀具不适合加工铁族金属材料,原因是金刚石的碳元素与铁原子有很强的化学亲和作用,使之转化成石墨,失去切削性能。

9. 刀具磨损形态包括前刀面磨损、后刀面磨损和边界磨损。

11. 刀具的磨损过程分为初期磨损、正常磨损和急剧磨损三个阶段,其中初期磨损阶段刀具磨损较快。

12. 车刀的主偏角越大,在切削过程中产生的径向切削力就越小。

13. 刀具后角是指后刀面与切削平面间的夹角。

5第二章金属切削原理及刀具14. 当高速切削时,宜选用(高速钢,硬质合金)刀具;粗车钢时,应选用(YT5、YG6、YT30)。

15. 制造复杂刀具宜选用(高速钢、硬质合金);粗车钢时,应选用(YT5、YG6、YT30)。

第二章金属切削原理及刀具● 1. 安装外车槽刀时,刀尖低于工件回转中心时,与其标注角度相比。

其工作角度将会:( C )● A、前角不变,后角减小; B、前角变大,后角变小;● C、前角变小,后角变大; D、前、后角均不变。

● 2. 车外圆时,能使切屑流向工件待加工表面的几何要素是:(A )● A、刃倾角大于0°;B、刃倾角小于0°;● C、前角大于0°; D、前角小于0°。

电⼤《数控加⼯⼯艺》第⼆章课后题第2章数控机床⼑具的选择作业答案思考与练习题1、简述数控⼑具材料的种类、特点及其应⽤场合?答:(1)⾼速钢:具有较好的⼒学性能和良好的⼯艺性,可以承受较⼤的切削⼒和冲击,但红硬性、耐磨性较差。

应⽤场合:①普通⾼速钢——不适于⾼速和硬材料切削;②⾼性能⾼速钢——⽤于制造出⼝钻头、铰⼑、铣⼑等;③粉末冶⾦⾼速钢——⽤于制造⼤型拉⼑和齿轮⼑具,特别是切削时受冲击载荷的⼑具。

(2)硬质合⾦:具有硬度⾼(⼤于89 HRC)、熔点⾼、化学稳定性好、热稳定性好的特点,但其韧性差,脆性⼤,承受冲击和振动能⼒低。

应⽤场合:①普通硬质合⾦:YG类——主要⽤于加⼯铸铁及有⾊⾦属;YT类——主要⽤于加⼯钢料。

②新型硬质合⾦——既可⽤于加⼯钢料,⼜可加⼯铸铁和有⾊⾦属。

(3)陶瓷⼑具:硬度⾼,耐磨性⽐硬质合⾦⾼⼗⼏倍,具有良好的抗粘性能,化学稳定性好,脆性⼤、强度低、导热性差。

应⽤场合:Al2O3基陶瓷⼑具——适⽤于各种铸铁及钢料的精加⼯、粗加⼯;Si3N4基陶瓷⼑具——适于端铣和切有氧化⽪的⽑坯⼯件等。

此外,可对铸铁、淬硬钢等⾼硬材料进⾏精加⼯和半精加⼯。

(4)⽴⽅氮化硼(CBN):有很⾼的硬度及耐磨性,仅次于⾦刚⽯;热稳定性⽐⾦刚⽯⾼1倍;有优良的化学稳定性;导热性⽐⾦刚⽯差但⽐其他材料⾼得多,抗弯强度和断裂韧性介于硬质合⾦和陶瓷之间。

应⽤场合:可加⼯以前只能⽤磨削⽅法加⼯的特种钢,它还⾮常适合数控机床加⼯(5)⾦刚⽯:具有极⾼的硬度,耐磨性⾼,很⾼的导热性,刃磨⾮常锋利,粗糙度值⼩,可在纳⽶级稳定切削,较低的摩擦系数。

应⽤场合:主要⽤于加⼯各种有⾊⾦属、各种⾮⾦属材料,不能⽤于加⼯⿊⾊⾦属。

2、选择⼑⽚(⼑具)通常应考虑哪些因素?答:①被加⼯⼯件材料的类别:有⾊⾦属(铜、铝、钛及其合⾦);⿊⾊⾦属(碳钢、低合⾦钢、⼯具钢、不锈钢、耐热钢等);复合材料;塑料类等。

②被加⼯件材料性能的状况:包括硬度、韧性、组织状态—铸、锻、轧、粉末冶⾦等。

刀具习题第一章刀具几何角度及切削要素第一节一、填空题1、切削运动,按其功用可分为和,其中消耗功率最大。

2、主运动、进给运动与合成运动的关系式为__ ___________。

3、计算车削工件的内轮廓的切削速度时,d应选择_ ___表面的直径值。

4、车削时的切削速度计算式是________ 。

5、圆柱铣削时的切削速度计算式是 _______ 。

6、切削用量三要素是指__ __________、____________和____________。

7、在切削过程中,工件上形成三个表面:二、选择题1、切削过程中,工件与刀具的相对运动按其所起的作用可分为。

A、主运动和进给运动;B、主运动和辅助运动;C、辅助运动和进给运动2、切削用量三要素有进给量、被吃刀量和()。

A、切削厚度;B、切削速度;C、进给速度三、判断题1、在切削加工中,进给运动只能有一个。

( )2、削时间的公式中,A与a p 是相等的。

()四、名词解释1、金属切削加工2、切削速度v c3、进给量f4、切削时间五、计算题1、如图,切断棒料d=60mm平均切削速度Vc=60m/min,则主轴转速n是多少(2、如图,割断直径d=100mm棒料,选用n=300r/min,f=r,其割断机动时间约为多少3、车削直径80mm,长200mm棒料外圆,若使用主偏角κr=45°ap=4mm, f=r, n=240r/min,试计算切削速度v c、机动时间t m、材料切除率Q为多少第二节一、填空题1、常用的辅助平面有____ ______、_______ ___、和__________,它们可别与基面和切削平面组成相应的参考系。

2、刀具切削部分由___ ______、_ ________构成。

3、一把直头外圆车刀的刀头由_ _________、 ___ _______、 _____ _____、 __ ________ 、__ _______ 、__ __________组成。

第二章:刀具材料一、填空35、硬质合金的类型可分为A 普通合金、超细合金、添加碳化钽(铌)三类B YG,YT,YN,YW四类C 普通合金、涂层合金、新牌号合金三类D YG,YT,YN,YW,涂层合金五类36、下列刀具材料中高温硬度最好的是A W18Cr4VB W6Mo5Cr4V2C W6Mo5Cr4V3D W6Mo5Cr4V2Al37、含Co较多的硬质合金的特点是A强度高B韧性好 C 耐热性好 D 耐磨性好38、YT5牌号硬质合金最不适用于A 精车铸铁B 粗车锻钢C 车合金钢D车钛合金39、YG3牌号硬质合金适用于A精车铸铁 B 粗车铸铁 C 车合金钢D车铜合金40、YG8牌号硬质合金适用于A 精车铸铁B粗车铸铁 C 车合金钢D车钛合金41、YG类硬质合金适合切削铸铁的主要原因是A YG类硬质合金耐磨性好B YG类硬质合金强度高C YG类硬质合金抗冲击性好D 铸铁的切屑是崩碎状42、含TiC较多的硬质合金的特点是A 强度高B 韧性好C耐热性好D耐磨性好43、YG6X硬质合金属于A细颗粒硬质合金 B 粗颗粒硬质合金 C 添加稀有金属类硬质合金D钨钴类硬质合金44、高速精车有色金属最宜选用的刀具材料是:A YN10B YG3C PCD D CBN45、高速精车铸铁常选用的刀具材料是:A YN10B YG3C PCD D CBN46、粗加工铸钢宜选用的刀片牌号是A W18Cr4VB W6Mo5Cr4V2C YT5D YG647、车HRC58-60的钢料最宜选用的刀具材料是:A YN10B YT30C PCD D CBN48、低速精车梯形螺纹最宜选用的刀具材料是:A YG3B YT30C W18Cr4VD YG6X49、加工有色金属最宜选用的硬质合金是A YT类B YG类C YN类D YW类50、最常用于涂层硬质合金的涂复材料有A TiC、TiNB TiC、TiN、NiMo、TiCNC TiC、TiN、NiMo、TiCN、TiAlND TiC、TiN、Al2O351、陶瓷刀具的类型有:A 氧化铝陶瓷、氮化硅陶瓷B 氧化铝陶瓷、金属陶瓷C 氧化铝陶瓷、混合陶瓷D 冷压烧结陶瓷、热压烧结陶瓷52、金刚石刀具可适用的场合是:A 切削淬火钢B超精加工铜、铝合金C 精加工超硬材料D 切削超硬材料、石材、玻璃等非金属53、必须用金刚石磨轮刃磨的刀具材料有:A 硬质合金刀片B CBN刀片C PCD刀片D 高速钢刀片二、课后练习2-1刀具切削部分材料应具备哪些性能?答:刀具材料应具备的性能1、硬度,耐磨性2、强度和韧性3、耐热性(高温硬度,抗氧化,抗粘结,抗扩散)4、热物理性能和热冲击性能,热冲击系数5、工艺性6、(经济性)2-2普通高速钢有哪几种牌号?他们的主要物理、力学性能如何?适合于做什么刀具?答:W18Cr4V(W18),化学成分中含钨量18%主要特点:(1)综合性能较好(2)淬火过热倾向小,热处理易控制,刃磨性能好(3)含碳量高,塑性变形抗力大(4)碳化物分布不均,剩余碳化物颗粒大(30μm(5)抗弯强度、韧性较低,钨钼钢W6Mo5Cr4V2(M2)特点:优点:(1)碳化物细小均匀,机械性能好,可做大尺寸刀具;(2)热塑性好;(3)刃磨性好。

(4)热稳定性稍低于W18,V>40m/min时,性能稍差;(5)热处理时脱碳倾向大,易氧化,淬火温度范围较窄。

W9Mo3Cr4V(1)热稳定性能高于M2(2)碳化物均匀性接近M2,良好的热塑性;(3)脱碳倾向小于M2(4)耐用度较高。

2-3高生产率高速钢有几种类型,与普通高速钢比较有什么特点?答:高生产率高速钢有高碳高速钢,高钒高速钢,钴高速钢,铝高速钢等。

与普通高速钢比较有以下特点:(1)硬度,耐磨性提高,当强度,韧性有所下降(2)高温硬度提高(3)钒高速钢刃磨难度大。

2-4 P、K、M硬质合金的色标是何颜色?答:P蓝色、M黄色、K红色2-5常用硬质合金有哪些牌号?他们的用途如何?为什么?答:常用硬质合金有四大类:钨钴类(YG)、钨钛钴类(YT)、钨钛钽(铌)钴类(YT)和碳(氮)化钛类(YN)。

YG类常用牌号有:YG3X、YG6X、YG6、YG8。

主要特点为:硬度较低、韧性高、导热性好,切削温度低、刃磨性好,刃口锋利。

主要用于加工铸铁等脆性材料,或加工有色金属。

YT类的常用牌号有:YT5、YT14、YT15、YT30主要特点为:硬度高,σ弯和αk较低,随着TiC含量的增加,其导热性、刃磨性、焊接性下降;耐热性好。

主要用于加工钢。

YW类的常用牌号有:YW1、YW2。

主要特点为:晶粒细化,提高σ弯、αk、σ-1和高温性能,同时保持较高的硬度。

可加工铸铁和钢YN类硬质合金的常用牌号有:YN05、YN10主要性能为:硬度最高、耐磨性好;摩擦系数小,抗粘结能力好;耐热性好,化学稳定性高;抗弯强度,韧性不如WC基,易崩刃。

应用:高速精加工淬火钢,较长较大件。

2-6 涂层硬质合金有什么优点?有几种涂层材料?他们各有何特点?答:涂层硬质合金一般选择YG类硬质合金为基体,韧性较好,而涂层一般要求硬度较高,耐磨性好,与金属亲和力小,高温下有良好的热稳定性,因此涂层硬质合金的主要优点有:(1)涂层比基体硬度高;(2)涂层具有高的抗氧化性,抗粘结性,耐磨性,抗月牙洼磨损(3)低的摩擦系数,可降低切削力,切削温度25%(4)耐用度提高1-3倍(WC)常用涂层材料有:TiC、TiN、Al2O32-8陶瓷刀具材料有何特点?各类陶瓷刀具材料的适用场合如何?答:氧化铝基陶瓷刀具的特点及应用(1)高硬度和耐磨性(2)耐热性高,切削速度较硬质合金高2-5倍(3)很高的化学稳定性:抗粘结,抗扩散;(4)较低的摩擦系数(5)抗弯强度低:冷压纯Al2O3的σ弯为0.5GPa,(6)导热率低,热冲击性差(6)主要用于高速精车、半精车铸铁及调质结构钢。

氮化硅基陶瓷刀具的特点及应用(1)硬度不如氧化铝陶瓷,(2)较高的抗弯强度、韧性(3)热稳定性:切削温度可达1300-1400度:(4)较高的导热系数,较低的热膨胀系数,小的弹性模量,耐热冲击性能好于氧化铝陶瓷。

应用:加工铸铁,镍基合金。

三、补充练习1、刀具在什么条件下工作?答:刀具工作时,要承受很大的压力,同时,由于切削是产生的金属塑性变形以及在刀具、切屑工件相互接触表面间产生的强烈摩擦,使刀具切削刃上产生很高的温度和受到很大的应力。

另外,在加工脆性材料,断续切削,粗加工过程中,刀具切削部分要承受一定的冲击力的作用。

2、高速钢、硬质合金、陶瓷、金刚石、立方氮化硼各有何性能特点,适用于何处?答:高速钢的特点:耐热温度低,切削速度低;强度高,工艺性最好。

主要低速加工铸铁,结构钢硬质合金的主要特点:(1)随碳化物含量的提高,其熔点、硬度、耐磨性提高;(2)化学稳定性好,热稳定性好(3)切削速度高(4)抗弯强度低,冲击韧性低主要应用:加工铸铁,结构钢,不锈钢,耐热合金,钛合金等陶瓷刀具的主要特点:(1)硬度高,耐磨性好,切削速度高(2)热化学稳定性好,耐热温度高(3)抗弯强度低,冲击韧性差(4)导热性能差主要应用:氧化铝基陶瓷刀具主要用于高速精车、半精车铸铁及调质结构钢;氮化硅基陶瓷刀具加工铸铁,镍基合金。

金刚石主要特点:(1)具有极高的硬度和耐磨性(2)切削刃可以刃磨得非常锋利(3)导热性能非常好(4)热稳定性能较低(5)高温下和黑色金属(铁碳合金)在加工中会发生化学磨损应用:主要用于磨料,用作刀具时,多用于在高速下对有色金属及非金属进行精细车削,镗孔3、常用高速钢有哪些牌号?其化学成分和性能特点如何?目前通过那些途径提高高速钢的切削性能?答:W18Cr4V(W18),化学成分中含钨量18%主要特点:(1)综合性能较好(2)淬火过热倾向小,热处理易控制,刃磨性能好(3)含碳量高,塑性变形抗力大(4)碳化物分布不均,剩余碳化物颗粒大(30μm(5)抗弯强度、韧性较低,钨钼钢W6Mo5Cr4V2(M2)特点:优点:(1)碳化物细小均匀,机械性能好,可做大尺寸刀具;(2)热塑性好;(3)刃磨性好。

(4)热稳定性稍低于W18,V>40m/min时,性能稍差;(5)热处理时脱碳倾向大,易氧化,淬火温度范围较窄。

W9Mo3Cr4V(1)热稳定性能高于M2(2)碳化物均匀性接近M2,良好的热塑性;(3)脱碳倾向小于M2(4)耐用度较高。

W2Mo9Cr4VCo8(M42)(1)67-69HRC,600 ℃时,55HRC(2)含V量低,刃磨性好(3)含Co,成本高(4)综合性能好,应用广泛(5)可加工耐热钢、不锈钢,加工材料硬度越高,效果越明显。

W6Mo5Cr4V2Al(501)(1)Al的作用:提高高温硬度,热塑性与刃性,高温形成Al2O3,减轻粘刀。

(提高W,Mo的溶解度,组织晶粒长大)(2)600 ℃时,54HRC;抗弯强度2.9-3.9GPa,(3)成本低(4)刃磨性差(5)切削性能优良:加工30-40HRC调质钢,耐用度较HSS高3-4倍。

目前提高高速钢切削性能的主要途径有:(1)在通用性高速钢成分中再增加含碳量、含钒量及添加钴、铝等合金元素(2)采用粉末冶金的方法制备高速钢4、常用硬质合金有哪几大类,各有哪些常用牌号,其性能特点如何?加工钢料和加工铸铁、粗加工和精加工应如何选择硬质合金?为什么?答:常用硬质合金有四大类:钨钴类(YG)、钨钛钴类(YT)、钨钛钽(铌)钴类(YT)和碳(氮)化钛类(YN)。

YG类的主要特点为:硬度较低、韧性高、导热性好,切削温度低、刃磨性好,刃口锋利,常用牌号有:YG3X、YG6X、YG6、YG8。

YT类的主要特点为:硬度高,σ弯和αk较低,随着TiC含量的增加,其导热性、刃磨性、焊接性下降;耐热性好。

常用牌号有:YT5、YT14、YT15、YT30YW类的主要特点为:晶粒细化,提高σ弯、αk、σ-1和高温性能,同时保持较高的硬度。

粗加工加工钢料时,应选择耐热温度高,有一定抗冲击性能的硬质合金,如YT5,YG3精加工加工钢料时,应选择硬度高,耐磨性好的硬质合金,如YT15,YT30粗加工加工铸铁时,应选择抗弯强度高,冲击性能好的硬质合金,如YG6,YG8精加工加工铸铁时,应选择冲击韧性较好,硬度高,耐磨性好的硬质合金,如YG3,YT55、涂层硬质合金有哪些优点?常用涂层材料有哪些?答:涂层硬质合金一般选择YG类硬质合金为基体,韧性较好,而涂层一般要求硬度较高,耐磨性好,与金属亲和力小,高温下有良好的热稳定性,因此涂层硬质合金的主要优点有:(1)涂层比基体硬度高;(2)涂层具有高的抗氧化性,抗粘结性,耐磨性,抗月牙洼磨损(3)低的摩擦系数,可降低切削力,切削温度25%(4)耐用度提高1-3倍(WC)常用涂层材料有:TiC、TiN、Al2O37、按下列条件选择刀具材料类型和牌号:(1)45号钢锻件粗车;(2)HT200铸铁精车;(3)低速精车合金钢蜗杆;(4)高速精车调质钢长轴;(5)高速精密镗削铝合金缸套;(6)中速车削淬火钢轴;(7)加工65HRC冷硬铸铁答:(1)45号钢锻件粗车的特点:工件表面有硬皮,要求刀具耐磨性好,切削力加大,切削温度高,要求刀具耐热性能好,因此选择YT5,YW1,(2)HT200铸铁精车的特点:切削力不大,有较小的冲击,由于是精车,要求较好的耐磨性,因此选择CBN ,陶瓷刀YG3(3)低速精车合金钢蜗杆:特点:加工余量小,切削力小,无冲击,由于是合金钢,要求刀具耐磨性好,选择刀具:YT30,YG3(4)高速精车调质钢长轴:特点:由于是长轴,要求刀具耐磨性很好,对高速精车,要求耐热性良好,选择刀具:CBN,YN10,陶瓷刀(5)高速精密镗削铝合金缸套:特点:工件材料塑性极好,精密镗削,要求刀刃锋利,抗粘结性好。