真空浓缩设备的设计解读

- 格式:doc

- 大小:608.50 KB

- 文档页数:19

食品真空浓缩设备简介食品真空浓缩设备是一种用于处理食品的装置,通过减少食品中的水分含量,可以增加食品的保质期和稳定性。

这种设备利用真空技术,通过降低压力来促使水分从食品中蒸发,从而减小食品的体积和重量。

本文将介绍食品真空浓缩设备的工作原理、应用领域以及优势。

工作原理食品真空浓缩设备的工作原理基于自然界中的蒸发原理。

当设备的内部压力降低时,水分分子会从食物中蒸发,然后被抽取出来。

这种蒸发和抽取的过程可以通过控制真空度和温度来实现。

高真空度和适当的温度可以加速水分的蒸发,从而提高浓缩效果。

应用领域食品真空浓缩设备广泛应用于食品加工行业,特别是涉及到浓缩和干燥的领域。

以下是一些典型的应用领域:汁类加工食品浓缩设备可以用于水果汁、蔬菜汁和其他饮料的浓缩过程。

经过浓缩后的汁液更加浓郁,口感更好,也更容易保存和运输。

此外,浓缩后的汁液可以用作其他食品加工工艺的原料。

海产品加工对于海产品,如鱼肉、虾仁等,浓缩设备可以去除其中的水分,从而减小体积和重量,提高经济效益,同时延长保质期。

浓缩后的海产品可以更方便地储存和运输,并且可以用于制作多种加工品,如鱼粉和虾仁干。

调味品制作食品真空浓缩设备还可以用于调味品的制作。

将调味品中的水分去除,可以增加调味品的浓度和口感,提升食品的味道和风味。

在生产调味品的过程中,食品浓缩设备发挥着重要的作用。

优势食品真空浓缩设备相比传统的浓缩方法具有多方面的优势:1.减少能源消耗:食品真空浓缩设备通过降低压力来进行浓缩,相比传统的热浓缩方法,能够显著降低能源消耗。

2.保持食品品质:由于浓缩过程是在低温下进行的,食品中的营养成分可以得到保留,从而保持了食品的品质和口感。

3.提高食品的保质期:食品浓缩会降低食品中的水分含量,减少细菌和微生物的生长环境,从而延长了食品的保质期。

4.节约储存和运输成本:浓缩后的食品体积和重量减小,可以降低储存和运输成本。

总结食品真空浓缩设备通过降低压力和控制温度,实现了食品中水分的蒸发,并取得了许多实际应用。

真空减压浓缩设备工艺原理真空减压浓缩设备是一种将溶液中的溶剂蒸发掉,以达到浓缩的工艺。

通过减小空气压力,使溶液的沸点降低,从而实现快速浓缩。

该设备主要应用于制药、食品、化工等行业。

本文将介绍真空减压浓缩设备的工艺原理,包括设备的组成、工作原理、操作注意事项等。

组成真空减压浓缩设备由以下几部分组成:1.蒸发器:蒸发器是一种通过加热将液体转化为气体的设备,采用进口优质材料,对于不同种类的物质可以选择不同的蒸发器。

将被浓缩液体加入到蒸发器中,通过蒸发器内的换热管将溶液加热至蒸发温度,从而使其部分蒸发。

2.冷凝器:在蒸发器的顶部安装冷凝器,用于将蒸发的溶剂冷凝成液体并收集。

3.真空泵:它可以将蒸发器内部的压力降到所需的真空度,使得溶解度较低的固体或液体最终以一个更稠密的形态形成。

4.清洗系统:在整个操作过程中,有可能会产生大量的气体,并且这些气体可能会同时载有有毒有害物质,如果没有清洗系统,就无法拥有安全、合规、可持续的生产环境。

工作原理真空减压浓缩设备的工作原理是基于物质的不同沸点而设计的。

在常压条件下,液体由于需要克服外界气体对其的压力才能变成汽体,故液体中的液体分子需要具有足够的动能来克服压力从而脱离液面,而溶剂的蒸汽压随着温度的升高而升高。

但是开放式的溶剂蒸发不利于分离固体残药或浓缩溶液,因此利用真空降低蒸发溶剂时的气压可以达到使各种溶剂以较低温度LV从溶液中挥发至空气中,利用冷凝物从蒸汽中分离出总的溶剂。

真空掉速降压过程的核心是扩散速率,真空环境下,气压越低,分子间的碰撞概率越小,扩散速率越低,这也是需要升级真空泵生成极低真空度的原因。

温度是实现分子蒸发的动力,液体在蒸发时,需要吸收大量的热量,使分子获得足够的动能,这也就是所谓的蒸发潜热。

大多数液体的蒸发潜热都比较大,很难用其他方法加热。

真空减压浓缩设备利用真空将溶液沸点降低,减小了热量的能量,即减小了溶质被溶剂带走的能量,达到减少溶剂的效果。

图文解读蒸发浓缩设备详细结构一次看个够小七说技术蒸发结晶系统中,浓缩设备是其中非常重要的一部分,真空浓缩设备、中央循环管式浓缩设备、升降膜式蒸发浓缩设备等多设备的详细介绍,小七带你来好好学学。

浓缩设备的分类1.按压力分常压浓缩设备:蒸发面为常压;溶剂气化后直接排入大气。

特点:设备结构简单、投资省、维修方便,但蒸发速率低,能量损耗大,易破坏物料中营养成分。

真空浓缩设备:蒸发面上气化后处于负压状态,特点是优点:加热蒸汽与沸腾液体之间的温度差可以增大;可利用压强较低的蒸汽作为加热介质;使浓缩设备的热损失减少。

缺点:增加附属设备及动力,成本高;热量消耗大。

电加热夹层锅可倾式夹层锅不锈钢搅拌夹层锅2.按蒸汽利用的次数分双效浓缩设备:二次利用;多效浓缩设备:三次或三次以上利用;带有热泵的浓缩设备:热泵再次加热利用。

3.按料液的流程分单程式、循环式(自然循环和强制循环)。

4.按料液分布状态分薄膜式:分散成薄膜状,蒸发面大,蒸发快。

它分为升膜式、降膜式、升降膜式、片式、刮板式和离心式薄膜蒸发器。

非膜式:大蒸发面。

它按料液管路中流动,管路又分为盘管式浓缩器、中央循环管式浓缩器。

多效蒸发结晶能耗工业生产中常遇到要求处理大量料液并汽化大量水分的情况,为了节约加热蒸汽,可采用多效。

多效蒸发是将多台蒸发器首尾相接,串联操作的系统,后一效的操作压力和溶液沸点均较前一效低,仅在操作压力最高的第一效加入新鲜的加热蒸汽,所产生的二次蒸汽通入后一效的加热室作为后一效的加热蒸汽,即后一效的加热室成为前一效二次蒸汽的冷凝器,最末效往往是在真空下的操作的,只有末效的二次蒸汽才用冷却介质冷凝。

因此多效蒸发不但明显地减少了加热蒸汽的耗量,同时也明显的减少了冷却水的耗量,理想条件下,生蒸汽及冷却水耗量与效数间的关系见下表:真空浓缩设备1.单效真空浓缩设备特点(1)真空下蒸发浓缩,配有抽真空装置;(2)蒸汽一次利用,热能利用率高,但是二次蒸汽未充分利用;(3)结构简单,操作方便,传热系数高,操作控制容易;(4)传热面积小(管道),生产能力低,料液循环差,盘管表面易结垢;(5)清洗困难。

1. 知识目标:(1)了解真空浓缩机的工作原理和结构;(2)掌握真空浓缩机的操作步骤和安全注意事项;(3)熟悉真空浓缩机在实验室中的应用。

2. 能力目标:(1)培养学生动手操作能力,提高实验技能;(2)培养学生的团队协作能力,增强团队意识;(3)提高学生分析问题和解决问题的能力。

3. 情感目标:(1)激发学生对实验室工作的兴趣,培养严谨的科学态度;(2)增强学生的安全意识,提高自我保护能力;(3)培养学生的创新精神和实践能力。

二、教学内容1. 真空浓缩机的工作原理和结构;2. 真空浓缩机的操作步骤;3. 真空浓缩机的安全注意事项;4. 真空浓缩机在实验室中的应用。

三、教学方法1. 讲授法:讲解真空浓缩机的工作原理、结构、操作步骤、安全注意事项等基本知识;2. 演示法:通过实际操作演示真空浓缩机的使用过程;3. 实验法:让学生分组进行真空浓缩机的操作实验;4. 讨论法:引导学生分析实验过程中遇到的问题,并提出解决方案。

1. 导入(1)介绍真空浓缩机在实验室中的重要作用;(2)提出本节课的学习目标和要求。

2. 讲解(1)讲解真空浓缩机的工作原理和结构;(2)讲解真空浓缩机的操作步骤和安全注意事项。

3. 演示(1)演示真空浓缩机的操作过程;(2)讲解实验中可能遇到的问题及解决方法。

4. 实验操作(1)学生分组进行真空浓缩机的操作实验;(2)教师巡回指导,解答学生在实验过程中遇到的问题。

5. 讨论与总结(1)学生分组讨论实验过程中遇到的问题及解决方法;(2)教师引导学生总结实验经验,提出改进措施。

五、教学评价1. 课堂表现:观察学生在课堂上的学习态度、实验操作规范程度;2. 实验报告:评估学生对实验过程的理解和总结能力;3. 实验成绩:根据实验操作的正确性和熟练程度进行评分。

六、教学资源1. 真空浓缩机一台;2. 实验室安全操作手册;3. 实验记录表格;4. 相关实验教材和参考资料。

七、教学反思1. 不断调整教学方法和内容,以提高学生的学习兴趣和实验技能;2. 注重培养学生的团队协作能力和创新精神;3. 加强实验教学,提高学生的实际操作能力;4. 注重教学评价,及时发现问题并加以改进。

一、实验目的本次实验旨在了解和掌握浓缩设备的工作原理、操作方法和应用领域,通过实验验证不同类型浓缩设备的性能和适用性,为今后在实际生产中选用合适的浓缩设备提供依据。

二、实验原理浓缩设备是用于将溶液中的溶剂蒸发,从而得到浓缩物的设备。

根据蒸发的方式,浓缩设备主要分为真空浓缩、蒸发浓缩和冷冻浓缩三种。

真空浓缩是在真空条件下,降低溶剂的沸点,使其在较低温度下蒸发;蒸发浓缩是利用加热使溶剂蒸发,从而得到浓缩物;冷冻浓缩是通过降低温度使溶剂凝固,从而实现浓缩。

三、实验内容1. 真空浓缩实验(1)实验设备:真空浓缩罐、真空泵、温度计、搅拌器、冷凝器等。

(2)实验步骤:① 将待浓缩的溶液倒入真空浓缩罐中;② 启动真空泵,降低罐内压力,使溶剂沸点降低;③ 调节加热温度,使溶剂蒸发;④ 通过冷凝器收集蒸发出的溶剂;⑤ 待溶剂蒸发完毕后,得到浓缩物。

(3)实验结果:在实验过程中,真空浓缩罐内压力逐渐降低,溶剂沸点降低,蒸发速度加快,浓缩效果较好。

2. 蒸发浓缩实验(1)实验设备:蒸发器、加热器、冷凝器、温度计等。

(2)实验步骤:① 将待浓缩的溶液倒入蒸发器中;② 启动加热器,加热溶液,使溶剂蒸发;③ 通过冷凝器收集蒸发出的溶剂;④ 待溶剂蒸发完毕后,得到浓缩物。

(3)实验结果:在实验过程中,加热器加热溶液,溶剂蒸发速度较快,浓缩效果较好。

3. 冷冻浓缩实验(1)实验设备:冷冻浓缩罐、冷却剂、搅拌器、温度计等。

(2)实验步骤:① 将待浓缩的溶液倒入冷冻浓缩罐中;② 加入冷却剂,降低溶液温度;③ 搅拌溶液,使溶剂凝固;④ 收集凝固的溶剂,得到浓缩物。

(3)实验结果:在实验过程中,冷却剂使溶液温度降低,溶剂凝固速度较快,浓缩效果较好。

四、实验结果分析1. 真空浓缩实验结果表明,真空浓缩设备在较低温度下实现溶剂蒸发,具有浓缩速度快、能耗低、操作简便等优点。

2. 蒸发浓缩实验结果表明,蒸发浓缩设备在加热条件下实现溶剂蒸发,具有浓缩效果好、适用范围广等优点。

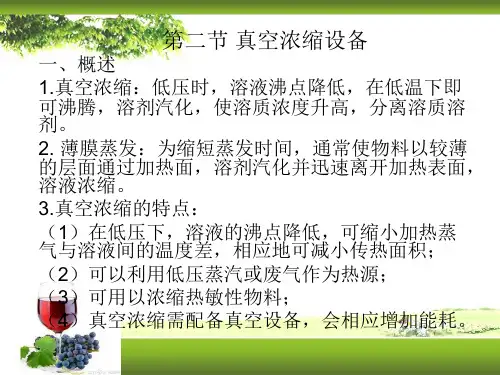

第七章真空浓缩设备§7-1 概述一、概念1、浓缩从溶液中除去部分溶剂的单元操作。

2、真空浓缩在负压下,以较低温度进行浓缩的单元操作。

3、加热蒸汽(饱和蒸汽或生蒸汽)乳及乳制品生产过程中浓缩所需要的不断供给的热量都是来自锅炉房的饱和的水蒸汽。

4、二次蒸汽物料中水分蒸发所形成的蒸汽。

5、不凝性气体相对于水蒸汽,在一定的压力和温度下不能被凝结的气体,称为不凝性气体,一般是指空气。

6、雾沫挟带对于气、液两相的分离设备或反应设备,若气相为连续相、液相为分散相(例如板式蒸馏塔),而气相速度较大,部分液体会被气体吹散成液滴并被气体带出。

这种现象称为雾沫夹带。

产生雾沫夹带会降低设备的分离效率。

二、浓缩的目的1、除去食品中的大量水分,减轻了重量,减小了体积,节省了包装、贮存和运输费用。

2、通过了提高食品的浓度,达到贮藏食品的目的。

3、满足后续加工工艺过程的要求。

三、浓缩的基本过程蒸发过程的两个必要组成部分:加热物料使溶剂(水)沸腾汽化与不断除去汽化产生的二次蒸汽。

一般前一部分在加热器中进行,后一部分在冷凝器中完成。

如图所示:真空蒸发基本流程。

蒸发器实质上是一个换热器,如图所示,由加热室 1和汽液分离器 4两部分组成。

加热室使用的加热介质应用最多的是水蒸汽。

通过换热,使间壁另一侧的物料加热、沸腾、蒸发浓缩。

料液蒸发出的水蒸汽在分离室4中与溶液分离后从蒸发器上部引出。

为防止液滴随蒸汽带出,一般在分离器上都设有除沫装置5。

从蒸发器抽出的蒸汽称为二次蒸汽,便于同加热蒸汽相区别。

二次蒸汽进入冷凝器6冷凝,冷凝水从下部排出,二次蒸汽中的不凝性气体由真空泵抽出。

浓缩后的完成液由蒸发器底部排出。

1.加热器2.加热列管3.中间管4.分离室5.捕沫器6.冷凝器四、常压蒸发和真空浓缩蒸发操作可以在常压、加压或减压条件下进行。

常压蒸发是指冷凝器和蒸发器溶液侧的操作压力为大气压或稍高于大气压力,此时系统中的不凝性气体依靠本身的压力从冷凝器中排出。

大学真空浓缩毕业设计说明书任务名称:真空浓缩设备的设计设计人:指导教师:班级组别:设计时间:2013.4.1-2013.6.5成绩:目录1、设计说明书 (2)2、设计方案的确定 (3)3、方案说明 (4)4、物料衡算 (5)5、热量衡算 (5)6、工艺尺寸计算 (9)7、附属设备尺寸计算 (15)8、主要技术参数 (17)9、计算结果汇总 (17)10、设备流程及装备图 (18)11、参考文献 (21)第1章真空浓缩装置设计进料为2吨/小时的单效真空浓缩装置,用于浓缩天然乳胶的生产。

已知进料浓度为30%,成品浓度为60%,蒸发器真空度为0.085MPa。

加热蒸汽的压力为0.143MPa。

1.1原始数据:1、原料:浓度为30%的天然乳胶2、产品:浓度为60%的天然乳胶3、生产能力:进料量二吨每小时,一天工作10个小时4、热源:加热蒸汽为饱和水蒸汽,压力为0.143MPa。

5、压力条件:蒸发器为0.085 MPa的真空度1.2设计要求内容:1、浓缩方案的确定:蒸发器的型式、蒸发操作流程、蒸发器的效数等。

2、蒸发工艺的计算:进料量、蒸发水量、蒸发消耗量、传热面积等。

3、蒸发器结构的计算:加热室尺寸、加热管尺寸及排列、蒸发室尺寸、接管尺寸等。

4、附属设备的计算:冷凝器、真空系统的选用5、流程图及装配图绘制1.3设计要求1、设计说明书一份;2、设计结果一览表;蒸发器主要结构尺寸和计算结果及设备选型情况等;3、蒸发器流程图和装配图第2章设计方案的确定2.1蒸发器的确定选用降膜式蒸发器。

在降膜式蒸发器内,溶液沿加热管壁呈膜状流动而进行传热和蒸发,液膜传热热阻较小,即使在较低的传热温度差(如5~10℃)下,传热系数也较大。

由于溶液不循环,在蒸发器中的停留时间短,因而特别适用于热敏性物料的蒸发。

而且,整个溶液的浓度,也不象循环型那样总是接近于完成液的浓度,故由于溶液蒸汽压降低所引起的温度差损失就相对小些。

此外,因是膜状流动,故液柱静压强引起的温度差损失可以略去不计。

所以在相同操作条件下,这种蒸发器的有效温度差较大。

由于蒸发管很长,料液沸腾时所生成的泡沫极易在管壁上因受热而破裂,因此降膜蒸发器又适用于蒸发易生成泡沫的料液,同时也适用于蒸发粘度较大的料液。

因为天然乳胶粘度大,又是热敏性物料,所以选择降膜式蒸发器。

另外降膜式蒸发器的造价相对于其他蒸发器相对较低。

所以综合考虑后选择降膜式蒸发器。

1.蒸发器的效数:单效真空蒸发。

虽然知道双效比单效节能,但是天然乳胶必须在低温条件下生产,为了保证质量只得选用单效。

对于天然乳胶这种热敏性较高的物料,采用真空蒸发降低沸点是有必要的。

2.操作压力:直接饱和蒸汽加热,压力为0.143MPa。

3.辅助设备:冷凝器用水喷式冷凝器;惯性捕集器第3章方案说明本流程采用直接蒸汽加热,单效降膜式蒸发器蒸发。

使用25℃水作为冷却剂,冷凝水出口温度为40℃。

3.1设备流程:1)物料:天然乳胶通过预热管预热,然后由顶部液体分布器均匀进入加热管内,由上而下靠自身重力拉成薄膜状,通过壳层的热源使其内部水分产生蒸发。

料液聚集到倾斜的底部,与蒸发产生的二次蒸汽一起进入分离室。

蒸汽从顶部经捕集器净化后吸出,浓缩液流由分离室底部流出,由分离室出来的物料浓度达到所要求60%。

2)加热蒸汽:Ⅰ效蒸发与其预热管内物料的热能由蒸汽供给。

一效二次蒸汽全部进入水喷式冷凝器冷却。

3)本流程采用直接蒸汽加热,单效降膜式蒸发器。

使用25℃水作为冷却剂,冷凝水出口温度为40℃。

真空蒸发的条件:不断供给热量;要维持天然乳胶的沸腾,需要不断供给热量。

必须顺速排除二次蒸汽;如不及时排除二次蒸汽,又会凝结成水回到天然乳胶中去。

本操作中将二次蒸汽引入冷凝器冷却。

4.1蒸发水量的计算:每小时处理量:∵⎪⎪⎭⎫⎝⎛-=n x x F W 01 (常用化工单元设备设计153页 4-2)h Kg x x F W /1000)60301(2000)1(10=-⨯=-= 式中0F —原料处理量,kg/h ;x 0——进蒸发器料液的浓度,质量百分比;x 1——出蒸发器料夜的浓度,质量百分比; W ——水分蒸发量kg/h ;4.2成品产量:F 1=0F -W=2000-1000=1000 kg/h日处理量:每天10小时:2000×10=20 吨/日5.1有关参数(1) 总蒸发量:1000 kg/h (2) 进料: 1x =30% 1T =110℃出料: 2x =60% 2T =95℃ (3) 真空度分配:蒸发器: 1P =0.85×105P a (查得此压力下饱和蒸汽温度 1T =95℃)来自《食品工程原理》841页饱和水蒸汽表二次蒸汽的热参数值如下表5.2加热蒸汽消耗量的计算加热蒸汽用量可通过热量衡算求得(查食品工程原理719页 11-10)Ql Dhw h W F W H Fh DH ++-+=+10)(' 式中:H ——加热蒸汽的焓,kJ/kg ; H ´——二次蒸汽的焓,kJ/kg ; h0 ——原料液的焓,kJ/kg ; h1 ——完成液的焓,kJ/kg ; hw ——加热室排出冷凝液的焓,kJ/h ; Q ——蒸发器的热负荷或传热速率,kJ/h ; QL ——热损失,可取Q 的某一百分数,kJ/kg ;若原料由预热器加热至沸点后进料(沸点进料),即t0=t1,并不计热损失,则式可写为:r Wr D '=或 r r W D '=式中:D/W 称为单位蒸汽消耗量,它表示加热蒸汽的利用程度,也称蒸汽的经济性。

r Q Wr D L'+=Dr Q 05.0L =故r Wr D 95.0'=由本书查附录 得:当P=0.1473 MPa(表)时,T=110℃,r=2232kJ/kg当Pc=85KPa(真空度)时,Tc '=95℃ r '=2270.9 kJ/kg故kg/h5.3传热面积的确定(查食品工程原理721页)蒸发器传热量:h kJ D /239024922329.1070Q 0=⨯=⨯=γ 有效温度差:1595110T 101=-=-=∆T T ℃降膜式 K m h kJ K ⋅⋅=21/3500 ∴蒸发器加热面积:21112.531530002390249S m T K Q =⨯=∆⋅=1070.92232 95 . 0 2270.91000 = ⨯ ⨯ =D 0709 . 1 1000 1070.9= = W D第6章工艺尺寸计算6.1加热器的尺寸根据《常用化工单元设备设计》162、164页,采用φ38×2.5mm 不锈钢管,管长L=4 m ∴1284033.014.312.53n 011=⨯⨯==L d S π(根) 式中 S ——传热面积,2m ; 0d ——加热管直径,m ; L ——管子长度,m 。

取管间距为1.25H d 的同心圆排列:在φ185.8~280.8之间的管板内,加一根φ200mm 中央抽气管,所以排列总管数为130根。

∴蒸发室加热面积:2I 88.534033.014.3130S m =⨯⨯⨯= 加热室壳体直径的计算:()e b t D 21+-= 式中 D ——壳体直径,m ; t ——管间距,m ;b ——沿直径方向排列的管子数e ——最外层管中心到壳体内壁的距离,取mm d e H 5.473825.125.1=⨯== 管子在管板上的排列间距:mm d H 5.473825.125.1t =⨯== 中心排列管子数:1226b =⨯=(根)内径()()mm e b t D B 5.6175.4721125.47211=⨯+-⨯=+-= 根据《常用化工单元设备设计》163页 取外壳壁厚δ=10mm外径mm D B 5.637102.6172D 11H =⨯+=+=δ 将外径圆整到700mm6.2蒸发室直径的确定蒸发室:360040111⋅'⋅⋅=ωπV W d m (参考《化工设计》第19卷第5期 1991年10月25日)式中 1W ——蒸发水量 [kg/h] 1V ——二次蒸汽比体积 []kg m /3'0ω——二次蒸汽上升速度 []s m /查《食品工程原理》841页饱和水蒸气表并用计算得95℃饱和水蒸汽的密度31/5039.0m kg =ρkg m V /98.15039.011311===ρs m /04.25039.026.426.43310==='ρω∴m 586.0360004.2414.398.11000d 1=⨯⨯⨯=取m d 6.01=6.3蒸发室的截面积F=42d π蒸发室:F 1=46.014.32⨯=0.28㎡6.4蒸发室的高度根据《常用化工单元设备设计》163页取蒸发室高径比H/D=2 ∴蒸发室:m d H 2.16.02211=⨯=⨯=6.5循环管尺寸上循环管直径取 m d d 12.06.02.02.011=⨯=='下循环管直径取 m n d d B38.0130033.0222=⨯=⋅=" 式中 B d ——加热管内径; n ——加热管根数。

6.6连接管直径的确定1、加热蒸汽进口管径d md m =πmF ⨯4式中:F m ——进口管截面积,㎡3600⨯=m mm DV F ωV m ——加热蒸汽的比容,m 3/kg根据加热蒸汽压力为0.143Mpa ,由《食品工程原理》饱和水蒸汽表查得3/8254.0m kg =ρV m = 1/0.8254=1.2115m 3/kg由《食品工厂机械与设备》得:加热蒸汽进口压力为3大气压,取饱和蒸汽的速度为30米/秒,蒸汽进口压力为1大气压,取饱和蒸汽的速度为25米/秒,故本题加热蒸汽进口压力为1.43大气压,取饱和蒸汽的速度为26.075米/秒。

m ω——饱和蒸汽速度,26.075m/s 故 201382.03600075.262115.19.1070m F m =⨯⨯=m d m 1327.014.301382.04=⨯=由《食品工程原理》P852:取整后选用mm d m 140=,壁厚mm 5.4,内截面积为201347.0m所以实际饱和加热蒸汽的速度:s m F V D m m m /75.26360001347.02115.19.107036001=⨯⨯=⨯=ω2、二次蒸汽出口的管径:二次蒸汽出口的温度为95℃,由《食品工程原理》841页饱和水蒸汽表查得3/5039.0m kg =ρkg m V m /9845.15039.0113===ρ由《食品工厂机械与设备》在减压真空状态下,管的出口处二次蒸汽速度为100~160米/秒,取 v 1=100m/s 所以 d 1=11136004v V W π=360010014.39845.110004⨯⨯⨯⨯=0.084m取整后选用mm d 891=,壁厚mm 5.3,内截面积为200528.0m 的普通无缝钢管6.7分离室直径与高度的确定分离室的直径与高度取决于分离室的体积,而分离室的体积又与二次蒸汽的体积流量及蒸发体积强度有关。