洗煤厂集中控制系统

- 格式:doc

- 大小:389.50 KB

- 文档页数:2

开滦集团钱家营矿选煤厂集控系统开滦(集团)有限责任公司钱家营矿业分公司是国家“七五”重点建设项目之一,1978年开工建设,1988年12月建成投产,设计年生产原煤400万吨,并有一座与之相配套的选煤厂,是我国自行设计与施工建设的一座特大型现代化矿井,现有员工6395人,固定资产10.89亿元。

公司位于河北省唐山市丰南区境内,自备铁路和京山线相连,与秦皇岛港、京唐港、塘沽港三个港口的公路距离均在一百公里左右,有三条高速公路和若干国道省道相通,地理位置优越,路运、水运十分便利。

钱矿公司井田总面积81平方公里,有6个可采煤层,其中5、7、9、12煤层为主采煤层,可采煤量6.38亿吨。

煤种具有低灰、低硫、高发热量等特点,是理想的动力用煤和炼焦配煤。

矿井采用竖井、阶段石门、集中大巷开拓方式,综合机械化采煤,采掘机械化程度100%。

投产以来,钱矿公司以建设高产高效矿井为主线,大力实施科技兴矿战略,投资6亿多元先后完成了主井自动化改造、电液控自移支架等新型设备,实施了岩巷中深中孔光爆、煤巷全锚网支护、皮带集控等21项新工艺、新技术,基本形成了生产系统现代化、关键部位自动化、安全监测网络化的格局,使矿井产量、劳动效率和经济效益同步大幅度提升。

1998年建成了行业级“双高”矿井,2000年建成行业特级“双高”矿井。

随着企业发展,钱矿公司先后荣获现代化矿井、特级质量标准化矿井、省级标兵企业、煤炭企业现场管理先进单位、省级重合同守信用单位、省级园林式单位和全国文明煤矿、全国“双十佳”煤矿等称号,获得国家、省市级以上科技成果多项,全国QC一等奖2项。

多年来,公司以高质量、多品种为手段,大力开发煤炭市场,形成了精煤和动力煤两大系列8个品种的多元化产品结构,并通过了ISO9001质量体系认证,增强了市场竞争力,产品畅销东北、华北、江浙、上海、广州等地,并实现了精煤出口。

选煤厂集控系统组成选煤厂集控系统工程分为计算机信息管理系统、全厂设备集中控制系统、单机自动化/闭环控制系统、检测/计量设备4部分。

维德煤矿自动化整体解决方案——洗煤厂综合自动化集成控制系统一、前言煤炭工业是最传统的行业之一,煤矿综合自动化是提升行业安全和效率的重中之重。

在煤炭生产过程中煤矿洗煤厂承担原煤筛分、洗选、分级、分类存放等工作, 是煤炭产品加工的主要场所。

通过重介选煤技术对原煤进行加工处理、经过筛分、洗选、转载后得到产品煤和矸石;进入下一阶段入仓、输送和发运。

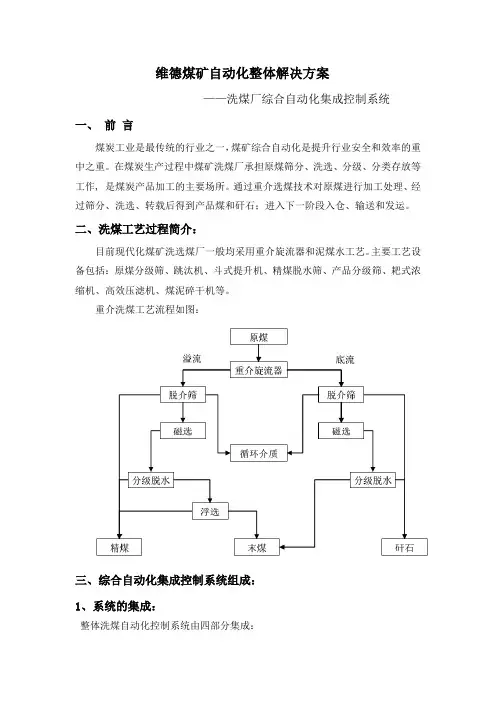

二、洗煤工艺过程简介:目前现代化煤矿洗选煤厂一般均采用重介旋流器和泥煤水工艺。

主要工艺设备包括:原煤分级筛、跳汰机、斗式提升机、精煤脱水筛、产品分级筛、耙式浓缩机、高效压滤机、煤泥碎干机等。

重介洗煤工艺流程如图:三、综合自动化集成控制系统组成:1、系统的集成:整体洗煤自动化控制系统由四部分集成:●生产过程集中监控子系统●工业电视监视子系统●生产调度通讯子系统●信息综合管理子系统系统结构如图:1.1、生产过程集中监控系统对洗煤的主要工艺车间和设备实行数据采集、操控机显示功能。

由数据采集模块、处理控制器、监控操作站、通信网络及网络设备组成。

集中监控系统具有顺煤流停车,顺、逆煤流起车的顺序控制功能,过程控制功能,设备运行状态的监视、水位、煤位、风压、药量的检测,水、煤、电、药剂的计量,故障的报警、急停,且能保证在各种情况下不堆煤。

在操作站可编程组态有以下画面:A.控制方式和流程选择画面B.工艺设备流程图C.设备状态工况显示图D.数据及历史数据显示图E.故障报警一览表F.煤料仓实时料位图G.电力参数、灰分仪数据、皮带秤数据H.主要设备运行时间统计表I.如例图:1.2、工业电视监视系统通过工业摄像机实现煤流的跟踪显示,直观地确认工艺各过程及相关设备的运行情况,且可以记录和显示在工业大屏上。

由摄像镜头、云台、解码器、网络设备、硬盘录像机和工业显示大屏组成。

1.3、调度通讯系统主要完成生产的调度指挥和信息交换,可实现用户热线直连、多方远程会议、分片调度、厂长电话及夜间服务值守。

PLC控制系统在洗煤厂中的应用随着洗煤厂的发展和技术的不断进步,PLC(可编程逻辑控制器)在洗煤厂中的应用越来越广泛。

PLC控制系统的灵活性和高效性使得其在洗煤厂中起着重要的作用,能够实现对洗煤生产线各个环节的精准控制和监测,提高了煤矿生产线的自动化程度和生产效率,同时也提高了生产线的安全性和可靠性。

本文将对PLC控制系统在洗煤厂中的应用进行详细介绍。

一、PLC控制系统的基本原理PLC控制系统是一种通过编程控制的工业自动化系统,使用了计算机技术、电气控制技术和信息处理技术。

PLC可以通过编程语言对各种工业生产设备进行控制,实现对工业生产过程的自动化控制。

PLC控制系统由中央处理器、输入/输出模块、编程装置、电源模块和通信模块等组成,通过这些模块的组合,能够实现对生产线各个环节的精准控制和监测。

1. 煤矿输送系统煤矿输送系统是洗煤厂中最重要的生产环节之一,而PLC控制系统可以对输送系统中的各个设备和传送带进行精准控制。

通过PLC控制系统,可以实现对输送带的启停、速度调节和方向控制,实现对煤炭物料的输送和分配。

2. 煤炭洗选设备在洗煤厂中,煤炭洗选设备是关键的生产设备之一,而PLC控制系统可以对洗选设备进行全面的控制和监测。

通过PLC控制系统,可以实现对洗选设备的启停、进给量的控制、水量和介质浓度的控制,确保洗选设备的稳定运行和高效生产。

3. 除尘系统煤炭洗选过程中会产生大量的粉尘,因此除尘系统的运行对生产环境和工人的健康非常重要。

PLC控制系统可以对除尘系统进行智能化控制,对除尘设备的启停、清灰和风量进行精准调节,保证了洗煤厂的生产环境清洁和良好。

4. 煤炭贮存系统在洗煤厂中,煤炭贮存系统起着存放和分配煤炭原料的重要作用,而PLC控制系统可以对煤炭贮存仓的进料和出料进行精准控制,保证了煤炭原料的储存和分配的高效和稳定。

5. 安全监测系统在洗煤厂的生产过程中,安全是首要考虑的因素,而PLC控制系统可以实现对生产线各个环节的安全监测和报警。

本控制系统的设计目标是在选煤厂建立以科学为基础、减人增效、以最大效益为目标的现代化选煤厂。

在控制系统中我们采用德国西门子高端产品S7-400系列PLC作为现场控制及数据采集系统的控制主机,对其产品性能、使用技术以相当成熟,目前在国内很多大中型选煤厂都有很好的应用。

对它的先进性、可靠性、以获得大家的认同。

而且西门子系列PLC在国内、国际有很高的市场占有率,备品备件丰富。

通过控制系统的建立为以后选煤厂建立以以实践知识为基础的模糊控制选煤厂奠定基础。

并融入密度子系统、工业电视子系统,及计算机信息管理子系统于一体,可提高选煤厂集中控制系统自动化水平。

系统功能具备就地起动、远程单机起动、远程起动、检修工等操作方式;生产集中控制子系统起车(或故障)时,工业电视监视器可观察到正在起车(或故障)的设备所在区域,实现工业电视系统跟踪监视;可实时显示工艺设备的工作状态和工艺参数,提供历史数据查询、故障报警查询、操作记录和设备运行时间查询等功能;具有常规管理功能,如报表的编制、打印,历史数据记录、显示,设备运行时间统计等;具有联网功能,系统可方便地实现与上一级系统的联网,实现数据的双向传输。

系统特点集中控制系统采用分散型控制系统结构,将控制分站设置在各配电点,可大大节省控制电缆,某个分站的故障不会导致整个生产系统的瘫痪,提高了控制系统的可靠性,特别适用于选煤厂各生产环节在空间布置上较为分散、各生产环节又具有相对独立性的场合各控制分站具有独立的控制功能,当所管辖的区域设备故障时,能立即实现故障保护,同时将故障通知上位机,可提高系统的响应速度;系统各分站设置在各配电点,节省大量的控制电缆,分站出现故障不会影响整个系统,提高系统可靠性,适合选煤厂各生产环节在空间配置上比较分散、又具有独立性的场合。

集中控制系统通讯方式有MODBUS\PROFIBUS\以太网等,多种通讯方式可供选择,扩展分站、连入其它网络都比较方便。

洗煤厂集中控制系统设计方案一、总结选煤厂自动控制系统的任务是完成所有生产设备的控制和锁定、洗选工艺自动调节以及信息上传和共享,是生产自动化和信息化的重要部分。

洗煤厂自动化控制系统按照安全、实用、可靠、先进、开放指导思想进行设计,吸收以往洗煤厂成功的经验,选用先进的技术和设备来保证整个系统安全可靠正常地运行。

传统的洗煤厂集中控制系统一般采用逻辑元件实现集中控制,通过硬接线实现联锁。

由于元件的特性不一,在生产过程中经常会出现烧毁元件的现象,对生产影响很大。

若需要修改联锁关系时,必须改变柜内的接线方式,灵活性不高。

由计算机实现的集中控制系统能对全厂设备实现自动化管理,由操作员在集控室内直接控制设备的起停及过程参数的调节。

上位机界面可以直观地显示各种设备的启停状态和故障状态,便于操作员及时的掌握现场情况。

通过以太网,生产过程中的各种产品指标和工艺参数可传输至控制室,从而使全矿能够统一地安排人力资源及物力资源,实现安全、高效的生产。

选煤厂由于环境恶劣,对设备和设备控制水平要求高。

一般情况下系统采PLC+计算机+总线模块等组成工业控制网络,提高系统的管理水平。

二、设计原则和依据“先进、实用、经济”为系统总体原则。

选煤厂工艺为原煤重介—煤泥重介—浮选—浓缩压滤—洗水闭路。

建设项目所需的集中控制系统技术先进、自动化程度高、设备运行可靠,最终实现技术先进、设备性能安全可靠、配置合理、经济,并确保设备和人身安全、满足系统实时性、开放性、互换性、可用性、易操作性、易维护性的要求,达到自动化程度高的现代化生产管理模式。

1、设计原则1) 可靠的系统性能、技术成熟、能长期、稳定、连续的运行。

2) 技术先进。

3) 设计、模型选择兼容性和可扩展性。

4) 经济、实用性。

2、设计规范1) 《煤炭工业选煤厂设计规范》2) 《选煤厂集中控制装置选型技术规程》3) 《煤炭工业调度信息化总体规划纲要》4) 《“九五”这一时期煤炭行业电子信息发展规划纲要》5) 《煤炭调度信息设备》6) 《选煤厂设备流程图》7) 《选煤厂供配电系统图》三、质量保证我们向用户承诺,将严格执行合同中提供的所有产品ISO9001质量体系程序,从技术设计、施工设计、元器件采购及检验、产品加工及检验、现场指导安装、调试等方面,严格进行产品质量控制,确保提供符合行业标准的优质产品,使产品性能完全满足或超过合同及技术协议的要求。

PLC控制系统在洗煤厂中的应用随着工业自动化水平的不断提高,PLC控制系统在各个行业中的应用也越来越广泛。

在洗煤厂中,PLC控制系统的应用起着至关重要的作用,它可以提高生产效率,提升产品质量,降低人工成本,保证生产安全等多方面的作用。

本文将会针对PLC控制系统在洗煤厂中的应用进行较为详细地介绍。

1. 洗煤厂的工艺流程在洗煤厂中,一般的工艺流程包括原煤的脱水、粉碎、筛分、浮选、脱泥、浓缩、干燥等多个环节。

而在这些环节中,需要对温度、液位、流量、压力等参数进行实时监测和控制,以保证整个工艺流程的稳定和高效运行。

2. PLC控制系统的应用在传统的工业生产中,往往需要大量的人工操作和监控,不仅费时费力,而且容易出现人为失误。

而PLC控制系统的应用可以很好地解决这些问题。

它可以对各种参数进行实时监测,并且根据预设的逻辑程序进行自动控制,从而提高了生产的自动化水平和智能化程度。

3. 温度控制在洗煤厂中,清洗过程中的温度控制是非常重要的,会直接影响到产品的质量。

而PLC控制系统可以对加热设备进行精确控制,通过传感器实时监测温度变化,及时调节加热功率,保证清洗过程中的温度稳定在设定的范围内,从而保证清洗效果和产品的质量。

4. 液位控制另外一个重要的参数就是液位控制。

在浮选、脱泥、浓缩等环节中,液位的控制直接关系到工艺流程的连续进行及产品的纯度。

PLC控制系统可以通过液位传感器实时监测液位的变化,并控制泵或阀门的开关,从而保持液位在设定的范围内,保证整个工艺流程的高效运行。

5. 流量控制6. 安全保障洗煤厂是一个典型的粉尘工作环境,而PLC控制系统的应用可以实现设备的远程控制和监控,降低了工人的操作强度,减少了工人接触粉尘等有害物质的机会,提高了工作安全性。

7. 故障诊断由于洗煤厂设备众多,工艺复杂,设备故障会直接影响到整个生产线的正常运行。

PLC控制系统可以实时监测设备的运行状态,当设备出现故障时,可以快速定位故障位置,提供详细的故障信息,方便维修人员进行及时修复,保证生产线的连续运行。

选煤厂集中控制系统的应用研究摘要:选煤厂集中控制系统的效果对于洗煤厂的工作效率、质量及其安全性都有着关键的影响作用。

选煤厂集中控制系统的任务是完成各生产设备的控制及闭锁、洗选工艺的自动调节以及信息的上传和共享,是生产自动化和信息化的重要部分。

因此,在进行选煤厂的集中控制过程中,一定要应用先进的技术设备,这样才可以提升洗煤厂集中控制的质量。

基于这一情况,文章就选煤厂集中控制系统的应用展开论述。

关键词:选煤厂;集中控制;系统应用引言随着计算机网络、自动化控制技术的不断发展,传统的选煤厂集中控制系统也在不断更新进步,现代化选煤厂的建设正朝着自动化、网络化和智能化方向发展。

选煤厂为提升控制系统自动化水平,要对传统的集控系统进行优化改造,以大幅缩短全厂的启停车时间,提高原煤的洗选效率。

1选煤厂概况招贤选煤厂与招贤矿井在同一工业场地内,选煤厂厂址位于招贤矿井工业广场的西南部。

招贤矿井位于陕西省宝鸡市麟游县西北部,井田范围西起麟游两亭东,东至麟游杜水河上游的贾家河,南起招贤镇南,北至西弯梁。

勘查区东西长约 14km,南北宽约7km,面积约101.56km2。

地理坐标:东经107°33′00″~107°42′00″,北纬34°44′00″~34°48′00″。

行政区划属陕西省宝鸡市麟游县招贤镇、两亭镇和九成宫镇以及凤翔县姚家沟乡管辖。

现选煤厂采用PLC集中自动化控制系统,将全部的生产设备按照生产工艺流程进行程序设计,自动化的进行启动、停止及故障处理。

但是随着生产系统工艺的优化和设备的更新改造,现有的自动化控制系统已无法满足更灵活的生产工艺,因此集中自动化控制系统也需要进行不断的优化改造。

2集中控制系统的应用2.1集中控制系统硬件构成2.1.1控制系统总体设计控制系统整体结构分为3个层级,包括现场控制级、过程管理级和决策管理级。

现场控制级包括现场总线、I/O总线、控制总线、变送器。

维德煤矿自动化整体解决方案——洗煤厂综合自动化集成控制系统一、前言煤炭工业是最传统的行业之一,煤矿综合自动化是提升行业安全和效率的重中之重。

在煤炭生产过程中煤矿洗煤厂承担原煤筛分、洗选、分级、分类存放等工作, 是煤炭产品加工的主要场所。

通过重介选煤技术对原煤进行加工处理、经过筛分、洗选、转载后得到产品煤和矸石;进入下一阶段入仓、输送和发运。

二、洗煤工艺过程简介:目前现代化煤矿洗选煤厂一般均采用重介旋流器和泥煤水工艺。

主要工艺设备包括:原煤分级筛、跳汰机、斗式提升机、精煤脱水筛、产品分级筛、耙式浓缩机、高效压滤机、煤泥碎干机等。

重介洗煤工艺流程如图:三、综合自动化集成控制系统组成:1、系统的集成:整体洗煤自动化控制系统由四部分集成:●生产过程集中监控子系统●工业电视监视子系统●生产调度通讯子系统●信息综合管理子系统系统结构如图:1.1、生产过程集中监控系统对洗煤的主要工艺车间和设备实行数据采集、操控机显示功能。

由数据采集模块、处理控制器、监控操作站、通信网络及网络设备组成。

集中监控系统具有顺煤流停车,顺、逆煤流起车的顺序控制功能,过程控制功能,设备运行状态的监视、水位、煤位、风压、药量的检测,水、煤、电、药剂的计量,故障的报警、急停,且能保证在各种情况下不堆煤。

在操作站可编程组态有以下画面:A.控制方式和流程选择画面B.工艺设备流程图C.设备状态工况显示图D.数据及历史数据显示图E.故障报警一览表F.煤料仓实时料位图G.电力参数、灰分仪数据、皮带秤数据H.主要设备运行时间统计表I.如例图:1.2、工业电视监视系统通过工业摄像机实现煤流的跟踪显示,直观地确认工艺各过程及相关设备的运行情况,且可以记录和显示在工业大屏上。

由摄像镜头、云台、解码器、网络设备、硬盘录像机和工业显示大屏组成。

1.3、调度通讯系统主要完成生产的调度指挥和信息交换,可实现用户热线直连、多方远程会议、分片调度、厂长电话及夜间服务值守。

集中自动化控制系统在洗煤厂的应用[摘要]:随着采煤新技术的发展和煤炭综合利用工作的开展,为了合理利用煤炭资源,提高生产效率,加强技术开发研究,引进先进的自动化洗选设备,这给集中自动化控制的应用提供了硬件保证。

本文将介绍集中控制系统的功能、结构、硬件、软件并结合洗煤厂的应用情况,总结出集中自动化系统在洗煤厂稳定而且可靠,经济效益明显。

[关键词]:集中自动化自动化控制洗煤厂中图分类号:c931.9 文献标识码:c 文章编号:1009-914x (2012)12- 0168 -010 引言集中自动化控制系统结合选煤系统的特点,在确保先进性与可靠性的基础上,采用plc控制器庞大的软硬件资源,对运输皮带、给煤机、破碎机及振动筛等原煤系统配备传感器、保护装置、扩音、视频等设备组成选煤自动控制系统。

该自动控制系统可有效地保证生产设备的正常运行,减少安全隐患,降低工人劳动强度,加快启、停车进程,缩短设备的空运转时间,从而降低电能消耗及设备磨损,为选煤厂安全、高效生产奠定坚实的基础。

1 集控系统网络结构选煤生产网络结构分为三层:上层为信息层,由主控计算机和管理计算机组成,对整个系统的数据信息进行管理,将生产过程控制网络与全厂管理系统连接在一起,在完成数据交换、数据共享的基础上实现了测、控、管一体化。

中间层为控制层,主要任务是进行过程数据的采集及处理,然后将生产过程的各种数据送到中央监控管理站,借助于监控软件和plc内的控制程序完成数据统计、分析和计算功能,从而实现对工艺过程的连锁保护及整个生产过程的监控。

最底层为现场设备控制层,这一层用于plc与现场。

2 集中自动化系统功能启动预告功能:系统起动前,设备起车预告,通过铃、语音等设备向香肠发起动预告信号,以提醒现场工作人员注意安全。

起动/暂停功能:在集中控制方式下,按工艺流程逆煤流方向实现自动演示起动皮带,延时时间可以方便设定。

在起车过程中,若有一台设备故障或禁起,系统立即暂停起车过程,闭锁上游皮带来煤设备,延时一定时间,在延时时间内,已起动的设备不停,若故障能短时排除,可以继续起车,否则,瞬时停止已起动的设备,当故障消除后,系统将能自动改成逆煤方向起车,以避免发生堆煤生产事故。

洗煤厂集中自动化控制系统设计孙建荣【摘要】为了提高洗煤厂工作效率,采用可编程序控制器构成具有一定自动化水平的工业生产线,结合洗煤厂特点,简述了可编程序控制器系统的开发过程、注意事项反应用实例,并对其进行了论证,以供参考.介绍了以三菱PLC和工控机构成的洗煤厂分布式集中控制系统,给出了设计要求、硬件配置及软件设计等,具有控制可靠,运行良好的特点.%In order to improve the working efficiency of coal washery, the programmable controller was used to compose industrial production line with certain automation level. Combining with the features of the coal washery, the development process, announcements and application examples of the programmable controller system are introduced. The distributed centralized control system of coal washery consisted of Mitsubishi PLC and IPC is proposed, and the design requirements, hardware configuration and software design are presented. It has reliable control and well running【期刊名称】《现代电子技术》【年(卷),期】2012(035)003【总页数】3页(P204-206)【关键词】洗煤厂;设计;工控机;PLC【作者】孙建荣【作者单位】神东煤炭集团公司洗选中心,陕西榆林719315【正文语种】中文【中图分类】TN710-34洗煤厂是煤炭深加工的主要场所之一,通过对原煤的洗选对增加煤炭生产企业的煤炭品种和提高企业的经济效益有重要作用。

DCS系统在煤炭生产中的关键作用和应用案例煤炭是全球最重要的能源资源之一,其在能源供应和工业生产中扮演着重要角色。

随着科技的不断发展,自动化技术在煤炭生产中起到了至关重要的作用。

其中,分散控制系统(DCS)是一种集中控制和监控煤炭生产过程的关键技术。

本文将介绍DCS系统在煤炭生产中的关键作用,并提供一些应用案例。

一、DCS系统的关键作用1. 实时监测和控制:DCS系统通过连接各个生产设备和传感器,实时监测和控制煤炭生产过程中的关键参数。

通过准确的数据采集和分析,可以实现对煤炭生产过程的精确控制,提高生产效率和质量。

2. 故障诊断和预测:DCS系统配备了先进的故障诊断功能,可以通过实时数据分析,快速发现设备故障或异常情况,并及时采取相应措施。

此外,DCS系统还可以利用历史数据和算法预测设备故障,采取预防性维护,减少停机时间和生产损失。

3. 节能和环保:DCS系统通过优化煤炭生产过程,提高能源利用效率,减少能源浪费。

同时,DCS系统还能监测和控制煤炭生产中的环境污染,帮助企业达到环保要求,保护生态环境。

4. 数据管理和分析:DCS系统能够收集和管理煤炭生产过程中的大量数据,提供全面的数据分析和报告功能。

通过对数据的深入挖掘,企业可以了解生产过程中存在的问题,并采取相应措施进行改进和优化。

二、应用案例1. 煤矿生产管理:一家大型煤矿引入DCS系统管理煤炭生产过程。

通过DCS系统的实时监测和控制功能,矿方能够精确了解矿井中的运行状态,并及时调整参数以提高生产效率和安全性。

此外,DCS系统还能够监测矿井中的有害气体浓度,以保障矿工的健康和安全。

2. 燃煤发电厂控制:DCS系统在燃煤发电厂中的应用也十分广泛。

通过连接锅炉、涡轮发电机组等设备,并通过DCS系统进行集中控制,可以实现对发电过程的精确监控和优化调节。

此外,DCS系统还可以实时检测锅炉废气排放,减少污染物的排放量,达到环保要求。

3. 煤炭清洁加工:DCS系统的应用还可以在煤炭清洁加工过程中发挥重要作用。

本控制系统的设计目标是在选煤厂建立以科学为基础、减人增效、以最大效益为目标的现代化选煤厂。

在控制系统中我们采用德国西门子高端产品S7-400系列PLC作为现场控制及数据采集系统的控制主机,对其产品性能、使用技术以相当成熟,目前在国内很多大中型选煤厂都有很好的应用。

对它的先进性、可靠性、以获得大家的认同。

而且西门子系列PLC在国内、国际有很高的市场占有率,备品备件丰富。

通过控制系统的建立为以后选煤厂建立以以实践知识为基础的模糊控制选煤厂奠定基础。

并融入密度子系统、工业电视子系统,及计算机信息管理子系统于一体,可提高选煤厂集中控制系统自动化水平。

系统功能

具备就地起动、远程单机起动、远程起动、检修工等操作方式;

生产集中控制子系统起车(或故障)时,工业电视监视器可观察到正在起车(或故障)的设备所在区域,实现工业电视系统跟踪监视;

可实时显示工艺设备的工作状态和工艺参数,提供历史数据查询、故障报警查询、操作记录和设备运行时间查询等功能;

具有常规管理功能,如报表的编制、打印,历史数据记录、显示,设备运行时间统计等;

具有联网功能,系统可方便地实现与上一级系统的联网,实现数据的双向传输。

系统特点

集中控制系统采用分散型控制系统结构,将控制分站设置在各配电点,可大大节省控制电缆,某个分站的故障不会导致整个生产系统的瘫痪,提高了控制系统的可靠性,特别适用于选煤厂各生产环节在空间布置上较为分散、各生产环节又具有相对独立性的场合

各控制分站具有独立的控制功能,当所管辖的区域设备故障时,能立即实现故障保护,同时将故障通知上位机,可提高系统的响应速度;

系统各分站设置在各配电点,节省大量的控制电缆,分站出现故障不会影响整个系统,提高系统可靠性,适合选煤厂各生产环节在空间配置上比较分散、又具有独立性的场合。

集中控制系统通讯方式有MODBUS\PROFIBUS\以太网等,多种通讯方式可供选择,扩展分站、连入其它网络都比较方便。