弯头三通生产工艺

- 格式:doc

- 大小:751.01 KB

- 文档页数:10

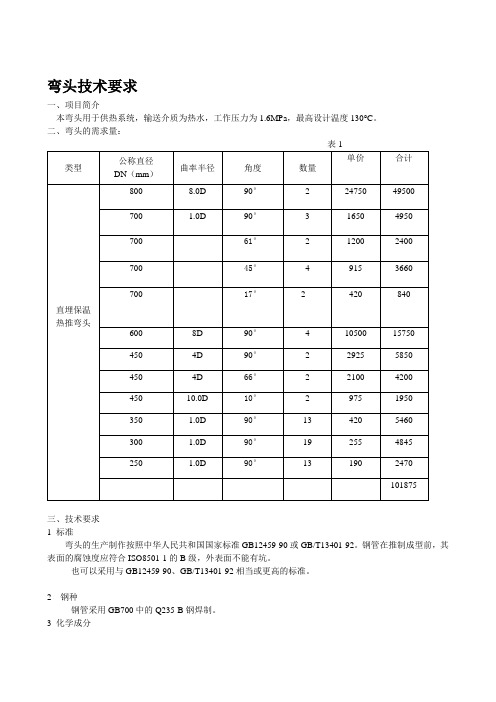

弯头技术要求一、项目简介本弯头用于供热系统,输送介质为热水,工作压力为1.6MPa,最高设计温度130°C。

二、弯头的需求量:三、技术要求1 标准弯头的生产制作按照中华人民共和国国家标准GB12459-90或GB/T13401-92。

钢管在推制成型前,其表面的腐蚀度应符合ISO8501-1的B级,外表面不能有坑。

也可以采用与GB12459-90、GB/T13401-92相当或更高的标准。

2 钢种钢管采用GB700中的Q235-B钢焊制。

3 化学成分4 力学性能满足CJ/T3022—93中第5.4节要求。

5 钢管接头尺寸7.规格及误差7.1弯头角度的生产误差为正负1°,管件坡口角度为35~40度,钝边为1~1.2毫米。

8 耐压试验管件出厂前必须按照GB12459-90做耐压试验。

9 其他未要求之处,按照GB12459-90中的规定要求执行。

10 文件及证书卖方必须保证所供应的管子符合规定要求并提供相应的证明。

质量证明书必须满足GB12459-90或GB/T13401-92的标准规定。

并证明本规范和其他相关的参考标准或规定所要求的测试已经执行了。

在运输前,所有证书应准备齐备,供买方检验。

试验报告包括:—化学性能分析—机械性能测试结果—静水压试验的自动记录的资料三通技术要求一、介质输送介质为热水,工作压力为1.6MPa,设计温度130°C,最高温度140°C。

二、三通的需求量:1 标准三通的生产制作按照中华人民共和国国家标准GB12459-90或GB/T13401-92。

钢管在推制成型前,其表面的腐蚀度应符合ISO8501-1的B级,外表面不能有坑。

也可以采用与GB12459-90、GB/T13401-92相当或更高的标准。

2 钢种钢管采用GB700中的Q235-B钢焊制。

3 化学成分满足CJ/T3022—93中第5.4节要求。

7.耐压试验管件出厂前必须按照GB12459-90做耐压试验。

弯头三通标准

一、尺寸精度

1.1 弯头三通的直径尺寸应符合图纸要求,公差应在规定范围内。

1.2 弯头三通的壁厚应符合图纸要求,公差应在规定范围内。

二、形状精度

2.1 弯头三通的弯曲角度和弯曲半径应符合图纸要求。

2.2 弯头三通的直线度、平面度、圆度等形状公差应符合规定要求。

三、表面质量

3.1 弯头三通的内、外表面应光滑、平整,无裂纹、气孔、杂质等缺陷。

3.2 弯头三通的表面处理应符合图纸要求,如镀锌、喷塑等。

四、材质

4.1 弯头三通应采用符合国家标准的管材或锻件制造,材质应符合相关标准规定。

4.2 对于特殊介质,弯头三通的材质应具有相应的耐腐蚀、耐高温、耐低温等特性。

五、加工工艺

5.1 弯头三通的加工工艺应符合图纸要求,如弯曲、切割、打磨等。

5.2 弯头三通应采用数控机床或专用设备加工,以确保加工精度和质量。

六、试验方法

6.1 对弯头三通进行水压试验,以检验其密封性能和强度。

试验压力应符合图纸要求。

6.2 对弯头三通进行外观检查,以检验其尺寸精度、形状精度和表面质量。

6.3 对弯头三通进行材质检验,以检验其材质是否符合要求。

七、标识与标记

7.1 弯头三通上应标明型号、规格、制造日期等相关信息。

7.2 对于不同型号、规格的弯头三通,应分别存放并标记清楚。

八、质量保证

8.1 弯头三通的生产企业应具有相应的生产资质和质量控制体系,并按照相关标准进行生产和检验。

8.2 在生产过程中,应对弯头三通进行严格的质量控制和质量检验,确保产品的质量和安全性能。

三通生产厂家:90度弯头的特点及用途在管道系统中,经常会需要将管道转向以适应需求。

这时候,就需要使用到弯头。

弯头是管件的一种,可以将管道的方向改变 90 度。

其中,90 度弯头是比较常见的一种。

本文将介绍 90 度弯头的特点和用途。

90 度弯头的特点90 度弯头有以下几个特点:1. 能够实现管道方向转向90 度弯头可以将管道的方向转向 90 度,因此在管道系统建设中非常必要。

2. 可以定制90 度弯头可以根据用户的具体需求进行定制生产,满足用户各种不同需求。

用户可以要求不同材质、加工方式、大小尺寸、厚度等。

3. 规格范围广90 度弯头的规格范围十分广泛。

可以根据管道系统的不同需求选择相应的规格。

4. 可以搭配不同材料90 度弯头可以搭配不同材料一同使用。

例如在钢管、铜管、铝管等管道系统中,都可以使用 90 度弯头。

5. 不易腐蚀,寿命长90 度弯头大多采用高质量的材料进行生产,因此不容易腐蚀,并且寿命长,使用寿命高达几十年。

90 度弯头的用途90 度弯头是一种常见的管道连接件,其用途很广泛。

下面介绍 90 度弯头的主要用途:1. 在建筑工程中建筑工程中需要用到很多管道系统,例如给水管道、排水管道、暖气管道、燃气管道等。

在这些管道系统中,都会需要用到 90 度弯头。

例如在排水系统中,常常需要将管道从竖直向转变为水平向以便与墙面拼接。

2. 在化工工业中化工工业中要处理各种液体和气体,也需要使用大量管道系统。

在这些管道系统中,需要经常改变管道的方向以满足需求。

而 90 度弯头就是可以帮助转移方向的重要管件。

3. 在医药工业中在医药工业中,药品通过管道运输,在管道转弯的位置,需要使用90 度弯头,以保证管道系统的正常运转,并保证药品的卫生、安全。

结论在管道系统的建设中,90 度弯头是一种常用的管件,可以将管道方向转变 90 度,并且具有可定制、规格范围广、不易腐蚀、寿命长等特点。

它在建筑工程、化工工业、医药工业等许多行业中都有着广泛的应用。

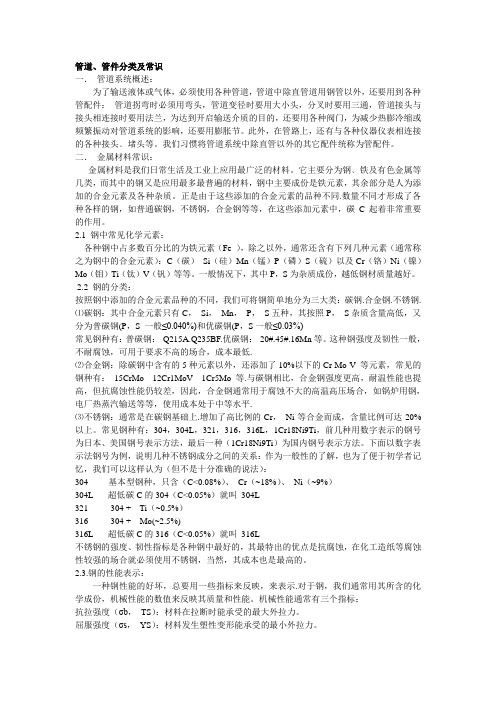

管道、管件分类及常识一.管道系统概述:为了输送液体或气体,必须使用各种管道,管道中除直管道用钢管以外,还要用到各种管配件:管道拐弯时必须用弯头,管道变径时要用大小头,分叉时要用三通,管道接头与接头相连接时要用法兰,为达到开启输送介质的目的,还要用各种阀门,为减少热膨冷缩或频繁振动对管道系统的影响,还要用膨胀节。

此外,在管路上,还有与各种仪器仪表相连接的各种接头﹑堵头等。

我们习惯将管道系统中除直管以外的其它配件统称为管配件。

二.金属材料常识:金属材料是我们日常生活及工业上应用最广泛的材料。

它主要分为钢﹑铁及有色金属等几类,而其中的钢又是应用最多最普遍的材料,钢中主要成份是铁元素,其余部分是人为添加的合金元素及各种杂质。

正是由于这些添加的合金元素的品种不同.数量不同才形成了各种各样的钢,如普通碳钢,不锈钢,合金钢等等,在这些添加元素中,碳C起着非常重要的作用。

2.1 钢中常见化学元素:各种钢中占多数百分比的为铁元素(Fe ),除之以外,通常还含有下列几种元素(通常称之为钢中的合金元素):C(碳)Si(硅)Mn(锰)P(磷)S(硫)以及Cr(铬)Ni(镍)Mo(钼)Ti(钛)V(钒)等等。

一般情况下,其中P,S为杂质成份,越低钢材质量越好。

2.2 钢的分类:按照钢中添加的合金元素品种的不同,我们可将钢简单地分为三大类:碳钢.合金钢.不锈钢.⑴碳钢:其中合金元素只有C,Si,Mn,P,S五种,其按照P,S杂质含量高低,又分为普碳钢(P,S 一般≤0.040%)和优碳钢(P,S一般≤0.03%)常见钢种有:普碳钢:Q215A.Q235BF.优碳钢:20#.45#.16Mn等。

这种钢强度及韧性一般,不耐腐蚀,可用于要求不高的场合,成本最低.⑵合金钢:除碳钢中含有的5种元素以外,还添加了10%以下的Cr Mo V 等元素,常见的钢种有:15CrMo 12Cr1MoV 1Cr5Mo 等.与碳钢相比,合金钢强度更高,耐温性能也提高,但抗腐蚀性能仍较差,因此,合金钢通常用于腐蚀不大的高温高压场合,如锅炉用钢,电厂热蒸汽输送等等,使用成本处于中等水平.⑶不锈钢:通常是在碳钢基础上.增加了高比例的Cr,Ni等合金而成,含量比例可达20%以上。

管道标准件介绍管道标准件是指用于连接、安装和支撑管道系统的各种标准化零部件,包括法兰、弯头、三通、四通、封头、活接头等。

它们在工业领域广泛应用,不仅可以提高管道系统的性能和安全性,还能简化施工过程,降低成本。

本文将对管道标准件进行全面、详细地探讨,以帮助读者更好地了解和应用这些重要的管道配件。

法兰1. 作用和特点•作用:连接管道和设备或管道与管道之间,实现密封和连接作用。

•特点:–通用性强,适用于各种材料和规格的管道系统。

–安装方便,只需将法兰螺栓紧固即可完成连接。

–可靠密封性,通过橡胶垫圈等密封材料实现防漏效果。

2. 分类和标准•分类:1.材料分类:碳钢法兰、不锈钢法兰、合金钢法兰等。

2.结构分类:平焊法兰、对焊法兰、盲板法兰、螺纹法兰等。

3.使用场景分类:船用法兰、石油化工法兰、食品医药法兰等。

•标准:国内常用标准有GB/T 9112-2010、GB/T 9123.1-2000、GB/T 700-2006等。

弯头1. 作用和分类•作用:用于改变管道的流向,实现流体输送的方向变换。

•分类:1.弯头角度分类:短快弯头、长半径弯头、180度弯头等。

2.弯头连接方式分类:焊接弯头、法兰弯头、螺纹弯头等。

2. 材料选择和制造工艺•材料选择:常用材料有铸造钢、锻制钢、不锈钢、合金钢等,根据介质特性和使用环境选择合适的材料。

•制造工艺:热弯、冷弯、冷热弯等,制造过程中需要保证弯头的强度和密封性。

三通和四通1. 作用和特点•作用:三通和四通用于管道系统中的流体分流和汇合。

•特点:–设计合理,能够实现流体的平衡分配。

–结构简单,便于安装和维修。

–具备一定的强度和密封性。

2. 制造工艺和材料选择•制造工艺:常用的制造工艺包括铸造、锻造、焊接等,制造过程中需要保证连接处的强度和密封性。

•材料选择:根据介质特性和工作环境选择合适的材料,常用材料有铸造钢、锻造钢、不锈钢等。

封头1. 作用和分类•作用:用于封堵管道系统的端部,防止介质泄漏和外界物质进入。

施工方案编制审批表(建设公司)施工方案名称:承钢3#、4#高炉易地改造工程焦槽本体除尘管道安装方案编制:专业技术人员:日期:专业项目部技术负责人:日期:审核:专业项目部经理:日期:批准:项目部总工程师:日期:目录一、编制说明: (3)二、工程概况: (3)三、施工准备: (4)四、施工部署: (4)1、施工组织机构: (4)2、施工重点及难点: (4)五、施工方案: (11)六、执行标准规范: (11)七、施工机具及劳动力一览表: (12)1、机械机具使用计划 (11)2、劳动力需用计划 (12)八、质量保证措施: (13)九、工期保证措施: (14)十、安全施工: (17)十一、现场文明施工管理: (17)一、编制说明:1.编制原则:本着安全第一,以人为本的指导思想,严格执行方案,采取必要的施工措施,防止安全、质量事故的发生,确保作业人员的人身安全。

2.编制依据:本施工方案编制的依据是中冶京城工程技术有限公司的设计图纸以及施工合同和有关施工验收规范进行编制的。

二、工程概况:1.工程简介:1.1工程名称:承钢3#、4#高炉易地改造工程1.2工程地点:承钢南山厂区内2、工程内容:本工程为承钢3#、4#高炉焦槽本体除尘体统。

主要包括3.2m、7.0m、16m除尘管道,在16m焦炭、焦丁、振动筛除尘管道上共设24个电液动蝶阀,阀门与炼铁工艺设备的振动筛给料机行程开关连锁;高炉焦槽槽上设2个移动通风槽,同时工作;槽下及各转运点均为连续工作,每个除尘点进风口处均设有手动蝶阀,一次性调节即可。

所有除尘点均设有一个风量检测孔。

工程内容主要包括除尘管道及管件的制作安装以及管道阀门的安装。

三、施工准备:1、施工组织管理准备:1.1按施工工期确定施工人员,按各种计划组织施工所需的人力、财力、物力,有计划、有步骤地进场。

1.2根据建设单位指定的施工临设位置,筹建施工所需的临地设施。

1.3组织对施工人员的各种技术培训。

P91三通成型与热处理工艺简析摘要:随着P91钢在国内火力发电机组的大量应用, 用于管道连接的P91管件(弯头、三通、异径管等)需求也与日俱增,由于P91材料的特殊性,P91管件(特别是三通管)的成型和热处理工艺一直困扰着众多管件制造企业。

本文从P91材料的性能出发,结合本企业多年P91三通管的制造实践,对P91三通的成型和热处理进行了探讨和总结。

关键词:P91三通;P91三通热处理工艺;P91三通成型1 P91材料性能与用途P91材料是属于中合金耐热钢,在9Cr-1Mo钢基础上经过以下的改良而发展起来的:加入了钒和铌元素,同时控制氮元素含量,其蠕变强度大幅度提高。

之后,考虑加工工艺性能而有意识地降低碳元素含量。

通过设计要求所需要的物理性能对比,P91与P22以及奥氏体不锈钢TP304H的热传导性和线膨胀系数,再次证明了P91明显优于TP304H、P22,P91优于不锈钢之处在于它具有较好的热传导性和较低的线性平均膨胀系数。

P91钢室温屈服极限是P22钢的2倍,抗拉强度比P22钢高41%,其优点:管道系统柔度增加,减少了膨胀力,支吊架的载荷减少,端点推力和力矩降低,允许机组负荷变化较快,起动时间缩短,投资成本降低。

在火力发电厂中,为了保证主蒸汽管道的安全运行,对介质温度为500℃及以上的每条主蒸汽管道都要进行蠕变监控。

影响蠕变的主要因素包括温度、应力和钢材本身,温度越高,应力越大,蠕变速度也越快。

根据厂家的试验数据,在105h及550℃下时,P91钢的蠕变强度几乎为P22钢的两倍。

在540℃下,P91钢的许用应力比P22提高约90%高的许用应力使得管道设计壁厚大大降低,重量降低相应管件的设计壁厚也大大降低,重量降低,由于重量降低,使得管系支吊架应力水平也大大降低,另外由于较小的线膨胀系数,管系热应力也大大降低。

自1984年美国将P91钢分别列入ASTM A335和ASME SA335标准后,已作为600~650温度范围使用的理想的高压锅炉钢管材料,并日益广泛用于亚临界及超临界火力发电机组的主蒸汽管道和高温再热蒸汽管道,显示出了优异的综合性能。

不锈钢三通设备工艺原理不锈钢三通是不锈钢管道系统中常用的设备之一,它可以将管道分成三个方向并保持流体的连续性。

在不同的工业领域中,不锈钢三通扮演着不同的角色。

本文将介绍不锈钢三通的设备工艺原理。

一、不锈钢三通的制造工艺不锈钢三通的制造工艺通常包括以下步骤:1.材料准备:选择高质量的不锈钢材料,确保其耐腐蚀,耐高温等性能。

2.冷拔成型:将不锈钢原料冷拔成型,使其成为一定直径的圆棒。

3.坯体弯曲:将直径合适的圆棒在特定的机器上进行坯体弯曲,并根据需要进行调整。

4.弯头切割:根据加工需要,对不锈钢三通的弯头进行切割和加工。

5.抛光、清洗:对不锈钢材料进行抛光和清洗,确保其表面光滑,不易堵塞,便于使用。

二、不锈钢三通的使用原理不锈钢三通的使用原理与其他管道设备类似,主要是将流体分成三个方向,同时保持其连续性和稳定性。

在使用不锈钢三通时需要注意以下几点:1.确保安装位置正确:根据管道系统设计,正确安装不锈钢三通,确保流体分流方向正确,避免管道堵塞等问题。

2.注意流速:在使用不锈钢三通时,应注意流体流速的大小,避免流速过大导致管道破裂或废弃流体过多导致浪费。

3.维护保养:定期对不锈钢三通进行维护保养,清洗净化,保证其正常运转。

三、不锈钢三通的应用不锈钢三通广泛应用于化工、石油、电力、医药、制药等行业中。

常见的应用包括:1.离心机:离心机中的管道系统需要使用不锈钢三通将管道流体分成多个方向。

2.真空系统:真空系统中使用不锈钢三通是连接多个设备的关键部件。

3.控制系统:控制系统中使用不锈钢三通分流和控制流量,确保系统稳定运行。

四、结语不锈钢三通设备在工业领域中扮演着重要角色,其制造工艺和使用原理需要合理掌握。

在不同的工业领域中,不锈钢三通具有不同的应用,可以根据需要进行合理选择和设计。

弯头、三通生产工艺浙江志达管业有限公司流程名称 管制弯头生产作业流程 产品代号JNDIA/CP-01 工艺名称 推制(弯制)弯头生产工艺 材料 奥氏体、双相钢、超级奥氏体 设 备 管件生产设备 注明 对于常规弯头管件生产通用 工步 流程 内容 注意事项1 下料 1). 严格按照下料尺寸表下料,并测量长度,检验外观。

a.热处理时,保温时间应不低于20min ,但也不宜过长,保温时间过长会引起晶粒粗大,降低产品力学性能和耐腐蚀能力。

b.在工步7时,产品外观状况良好的,可以直接进行滚砂→精车→钝化。

不进行抛光、喷砂工序。

但一定要注意把握衡量的度,需经过技术部或相关技术人员确认。

c.对于壁厚较薄材料进行加工作业时,要特别注意摆放的角度、推制的速率、热处理的装炉和保温时间、修磨的深度等细节。

d.图1:主要参数: 国标 美标日标德标壁厚 ≤ 22mma2 37.5±2.537.5±2.5 32.5±2.5 30+5-0 b2 ≤14° ≤14° ≤18° 15-18c2 1.5±1 1.5±1 1.0±0.5 1.6±0.8壁厚 > 22mma 37.5±2.5 37.5±2.5 37.5±2.5 30+5-0b ≤14° ≤14° ≤18° 15-18c 1.5±11.5±1 1.6±0.8 1.6±0.8 β 10°±1 10±2.510°±110°±1R 3mm 3mm 3.2mm 3mm t19mm19mm19mm19mm德标当壁厚≤3时,为平口。

美标奥氏体当壁厚<3时,采用平口或轻微倒角(由制造商定)。

5.喷砂后,有必要钝化的,可做钝化处理:采用30%的硝酸溶液,室温浸泡1h ,钝化后做蓝点测试,35S 内不出现蓝点为合格。

2成型1) 先对来料进行测量,确认壁厚尺寸符合加工要求。

2) 摆放位置要准确,以免推制后歪斜导致长度不够。

3) 检查内模与外模的尺寸,表面情况,以确定产品成型后表面不会起丝路,凹坑等质量问题。

3 平头 1) 使用工装夹具进行平头时,每端部需要多留3-5mm余量。

2) 未使用夹具,割头时,每端部需要多留10mm 余量。

4热处理1) 奥氏体材料采用1050℃±10℃,热处理。

2) 双相钢、超级奥氏体材料采用1080℃(+20,-0℃)热处理。

3) 保温时间以每1个壁厚保温2min ,且不少于20分钟。

5 酸洗1) 酸洗后,外观必须干净无氧化皮、无过酸、欠酸。

2) 酸洗后,产品可以视具体工序的繁忙程度,先安排该批产品流入整形(工步7)、或抛光(工步6)。

2步工序可以互相倒置。

6 整形1) 测量尺寸是否达标,表面是否平滑,特别要注意端部圆整度。

2) 壁厚较薄的,特别容易发生背弧不圆滑,或者在成型中产品中段有不圆滑的,采用过球整形工艺。

3) 整形完成测量端部和背部尺寸、弧度均符合要求。

7表面处理1) 视产品表面状况,如表面状况良好,可不抛光,直接采用滚砂、抛丸处理。

2) 抛光时,注意流程卡上注明产品壁厚要求。

严禁胡乱操作。

3) 修磨过程中,不可将产品与地面过多的摩擦、磕碜,从而造成修磨后过多、过深的表面伤痕。

8 精车1) 注意保护产品外观,避免划伤,夹伤。

2) 坡口角度严格执行标准要求见右图1。

9后 处理1) 按客户要求,生产加工产品表面。

2) 口径355以上产品不做滚砂,直接做喷砂处理,喷砂后的产品要注意避免表面再有磕碰伤。

3) 钝化处理后,轻拿轻放,不得使产品互相刮蹭以及与其他材料的物品磕碰。

4) 检验合格后的产品,快速包装敷上尼龙膜,防止被污染、刮擦。

弯头管件生产作业指导书(1a )浙江志达管业有限公司流程名称 管制弯头生产作业流程 产品代号JNDIA/CP-01 工艺名称 推制(弯制)弯头生产工艺 材料 奥氏体、双相钢、超级奥氏体 设 备 管件生产设备 注明 对于薄壁弯头管件的生产特用 工步 流程 内容 注意事项1 下料 1). 严格按照下料尺寸表下料,并测量长度,检验外观。

a.此生产工艺是对于产品外径114~168且壁厚≤3.5mm ;外径219且壁厚≤4.5mm ;外径273-355且壁厚≤5mm 的弯头管件的生产流程。

b .热处理时,保温时间应不低于20min ,但也不宜过长,保温时间过长会引起晶粒粗大,降低产品力学性能和耐腐蚀能力。

c.在工步7时,产品外观状况良好的,可以直接进行滚砂→精车→钝化。

不进行抛光、喷砂工序。

但一定要注意把握衡量的度,需经过技术部或相关技术人员确认。

d.对于壁厚较薄材料进行加工作业时,要特别注意摆放的角度、推制的速率、热处理的装炉和保温时间、修磨的深度等细节。

e.图1:主要参数: 国标 美标日标德标壁厚 ≤ 22mma2 37.5±2.537.5±2.5 32.5±2.5 30+5-0 b2 ≤14° ≤14° ≤18° 15-18c21.5±11.5±11.0±0.51.6±0.8德标当壁厚≤3时,为平口;美标、国标对于奥氏体当壁厚<3时,采用平口或轻微倒角(由制造商定)。

f.喷砂后,有必要钝化的,可做钝化处理:采用30%的硝酸溶液,室温浸泡1h ,钝化后做蓝点测试,35S 内不出现蓝点为合格。

2成型1) 先对来料进行测量,确认壁厚尺寸符合加工要求。

2)摆放位置要准确,以免推制后歪斜导致长度不够。

3) 检查内模与外模的尺寸,表面情况,以确定产品成型后表面不会起丝路,凹坑等质量问题。

3 平头 1) 使用工装夹具进行平头时,每端部需要多留3-5mm余量。

2) 未使用夹具,割头时,每端部需要多留10mm 余量。

4热处理1) 奥氏体材料采用1050℃±10℃,热处理。

2) 双相钢、超级奥氏体材料采用1080℃(+20,-0℃)热处理。

3) 保温时间以每1个壁厚保温2min ,且不少于20分钟。

5 酸洗1) 酸洗后,外观必须干净无氧化皮、无过酸、欠酸。

2) 酸洗后,产品可以视具体工序的繁忙程度,先安排该批产品流入整形(工步7)、或抛光(工步6)。

2步工序可以互相倒置。

6表面处理1) 视产品表面状况,如表面状况良好,可不抛光,直接采用滚砂、抛丸处理。

2) 抛光时,注意流程卡上注明产品壁厚要求。

严禁胡乱操作。

3) 修磨过程中,不可将产品与地面过多的摩擦、磕碜,从而造成修磨后过多、过深的表面伤痕。

4) 所有规格产品壁厚<1.5mm 的产品,不得采用滚砂、抛丸处理。

7 整形 1) 测量尺寸是否达标,表面是否平滑,特别要注意端部圆整度。

2) 整形时采用过球整形工艺。

3) 整形完成测量端部和背部尺寸、弧度均符合要求。

8精车1) 注意保护产品外观,避免划伤,夹伤。

2) 坡口角度严格执行标准要求见右图1。

9后 处理1) 按客户要求,生产加工产品表面。

2) 口径大于355mm 的产品和壁厚小于1.5mm 的产品不采取滚砂、抛丸,酸洗后直接整形→精车→喷砂处理,喷砂后的产品要注意避免表面再有磕碰伤。

3) 钝化处理后,轻拿轻放,不得使产品互相刮蹭以及与其他材料的物品磕碰。

4) 检验合格后的产品,快速包装敷上尼龙膜,防止被污染、刮擦。

弯头管件生产作业指导书(1b)浙江志达管业有限公司流程名称板制对焊弯头生产作业流程产品代号JNDIA/CP-01工艺名称板制对焊弯头生产工艺材料奥氏体、双相钢、超级奥氏体设备管件生产设备注明对于板制焊接弯头管件通用工步流程内容注意事项1 下料1)严格按照图纸、样板尺寸下料,并检验测量弧长。

a.热处理时,保温时间应不低于20min,但也不宜过长,保温时间过长会引起晶粒粗大,降低产品力学性能。

b.图1:c.焊接时,咬边产生的原因主要是电流过大或电弧过长,所以要严格控制焊接时的电流输出。

对拼时,要细致点焊拼合,杜绝“错边”情况发生。

不可在母材上引弧。

d.图2:主要参数:国标美标日标德标壁厚≤22mm a237.5±2.537.5±2.532.5±2.530+5-0 b2 ≤14°≤14°≤18°15-18 c21.5±1 1.5±1 1.0±0.51.6±0.8壁厚>a37.5±2.537.5±2.537.5±2.530+5-02 成型1)测量板材厚度,确定满足产品生产需求。

2)测量内膜大小,确保紧配,并查看边缘是否平整。

3 整边1)割边时,在材料上以石笔画线,并测量半周长,见右图1。

确保切割后的半周长C=πR÷2+5~8mm(R 为成品外径、π取3.14),以保证产品焊接收缩后依然能满足标准尺寸要求。

2)磨边确保焊接坡口的平整圆滑,严禁坡口呈锯齿状。

3)由操作员画线后,检验员实测半周长,并以石笔在产品上写好实测数据。

确认合格流入焊接工序。

割边夹边磨边4 焊接1)对拼时两边必须配对,并确保焊接后周长O=πR大于管件直径,约等于该产品外径公差的上限。

2)焊缝表面检验:不允许咬边,注意清除焊疤与焊瘤。

咬边深度限值,焊缝余高要适度(t≤25时,余高≯2.5mm、咬边≯1mm,25∠t≤50时,余高≯3mm、咬边≯2mm),原则上本企业产品余高必须不大于1.8mm,且绝对不允许存在咬边情况。

3)焊缝一定要均匀,焊接时要均匀覆盖,且控制层间温度不超过相应焊接工艺评定要求的温度。

5 割头1)手工画、割头时,每端部需要多留10-20mm余量。

6 热处理1) 奥氏体材料采用1050℃±10℃,热处理。

2)双相钢、超级奥氏体材料采用1080℃(+20,-0℃)热处理。

3) 保温时间以每1个壁厚保温2min,且不少于20分钟。

4)焊接后,由于工件比较大,采用套装装炉热处理。

7 酸洗1)酸洗后,外观必须干净无氧化皮、无过酸、欠酸。

9 整形1)整形模内无沟槽的,需先磨焊缝,将产品焊缝余高磨至0.1-0.2t(t为壁厚)再进行操作。

2)壁厚较薄的,先刮、磨、敲打焊缝,再过球整形。

3)整形完成后,要保证端部圆整,尺寸符合要求。

10 表面处理1)注意订单要求内外是否要留缝,修磨时要注意焊缝余高与母材过度的平滑,不突陡。

2)抛光操作前,要检查核对产品的厚度及流程卡要求。

确保修磨的焊缝和产品能满足产品要求。

3)特别注意焊缝与母材连接处,修磨时要特别注意产品厚度要求,过渡要平滑且无氧化皮。