匀胶显影与光刻工艺

- 格式:pdf

- 大小:596.83 KB

- 文档页数:3

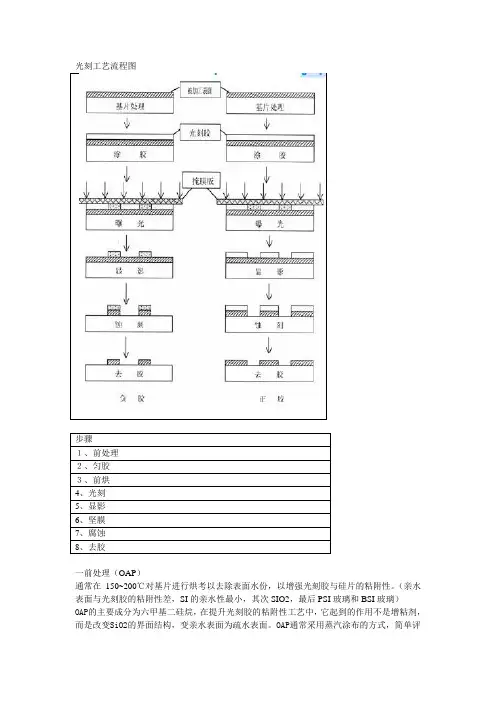

光刻工艺流程图步骤1、前处理2、匀胶3、前烘4、光刻5、显影6、坚膜7、腐蚀8、去胶一前处理(OAP)通常在150~200℃对基片进行烘考以去除表面水份,以增强光刻胶与硅片的粘附性。

(亲水表面与光刻胶的粘附性差,SI的亲水性最小,其次SIO2,最后PSI玻璃和BSI玻璃)OAP的主要成分为六甲基二硅烷,在提升光刻胶的粘附性工艺中,它起到的作用不是增粘剂,而是改变SiO2的界面结构,变亲水表面为疏水表面。

OAP通常采用蒸汽涂布的方式,简单评价粘附性的好坏,可在前处理过的硅片上滴一滴水,通过测量水与硅片的接触角,角度越大,SI二、匀胶光刻胶通常采用旋涂方式,在硅片上得到一层厚度均匀的胶层。

影响胶厚的最主要因素:光刻胶的粘度及旋转速度。

次要因素:排风;回吸;胶泵压力;胶盘;温度。

胶厚的简单算法:光刻胶理论的最小胶厚的平方乘以理论的转速=目标光刻胶的胶厚的平方乘以目标转速例如:光刻胶理论厚度1微米需要转速3000转/分,那需要光刻胶厚度1.15微米时转速应为12 *3000/1.152三、前烘前烘的目的是为了驱除胶膜中残余的溶剂,消除胶膜的机械应力。

前烘的作用: 1)增强胶层的沾附能力;2)在接触式曝光中可以提高胶层与掩模板接触时的耐磨性能;3)可以提高和稳定胶层的感光灵敏度。

前烘是热处理过程,前烘通常的温度和时间:烘箱90~115℃ 30分钟热板90~120℃ 60~90秒四、光刻光刻胶经过前烘后,原来液态光刻胶在硅片表面上固化。

光刻的目的就是将掩膜版上的图形转移到硅片上。

曝光的设备分类接触式、接近式、投影式、步进式/扫描式、电子束曝光、软X射线曝光。

五、显影经过显影,正胶的曝光区域和负胶的非曝光区域被溶解,正胶的非曝光区域和负胶的曝光区域被保留下来,从而完成图形的转移工作。

正胶曝光区域经过曝光后,生成羧酸与碱性的显影液中和反应从而被溶解。

负胶的曝光区域经过曝光后产生胶联现象,不被显影液溶解。

而未曝光的区域则被显影液溶解掉。

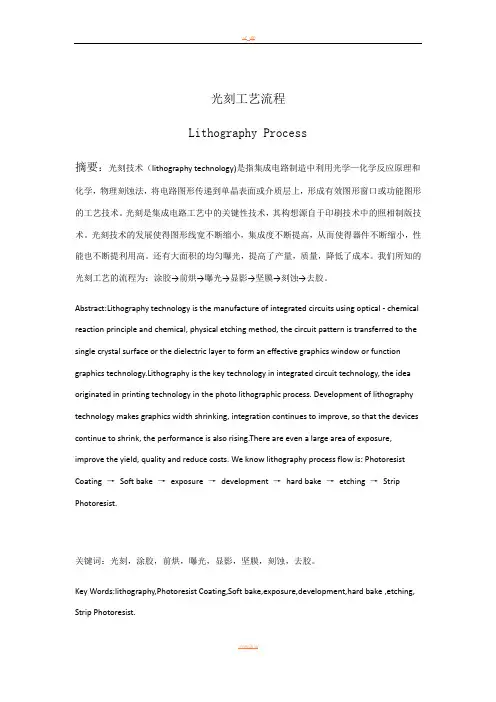

光刻工艺流程Lithography Process摘要:光刻技术(lithography technology)是指集成电路制造中利用光学—化学反应原理和化学,物理刻蚀法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。

光刻是集成电路工艺中的关键性技术,其构想源自于印刷技术中的照相制版技术。

光刻技术的发展使得图形线宽不断缩小,集成度不断提高,从而使得器件不断缩小,性能也不断提利用高。

还有大面积的均匀曝光,提高了产量,质量,降低了成本。

我们所知的光刻工艺的流程为:涂胶→前烘→曝光→显影→坚膜→刻蚀→去胶。

Abstract:Lithography technology is the manufacture of integrated circuits using optical - chemical reaction principle and chemical, physical etching method, the circuit pattern is transferred to the single crystal surface or the dielectric layer to form an effective graphics window or function graphics technology.Lithography is the key technology in integrated circuit technology, the idea originated in printing technology in the photo lithographic process. Development of lithography technology makes graphics width shrinking, integration continues to improve, so that the devices continue to shrink, the performance is also rising.There are even a large area of exposure, improve the yield, quality and reduce costs. We know lithography process flow is: Photoresist Coating →Soft bake →exposure →development →hard bake →etching →Strip Photoresist.关键词:光刻,涂胶,前烘,曝光,显影,坚膜,刻蚀,去胶。

光刻机中的显影技术与进展显影技术在光刻机中扮演着关键的角色,它在半导体芯片制造过程中起到了至关重要的作用。

本文将介绍显影技术的基本原理和在光刻机中的进展。

显影技术是指通过特定化学溶液来去除光刻胶上的部分,从而形成精细的图案。

在光刻过程中,显影是第三个关键步骤,紧随曝光和后曝光处理。

它决定了芯片图案的精细度和分辨率。

显影技术的发展经历了多个阶段。

早期的显影技术使用传统的液体显影剂。

这种显影技术通过在光刻胶上刷上显影剂来移除未暴露的部分。

然而,这种方法存在着溶液有限的寿命、对环境的污染以及显影成本高的问题。

为了解决这些问题,固态显影技术被引入到光刻机中。

固态显影技术使用固态显影剂,能够通过光或热来激活,并在显影过程中蒸发。

这种显影技术具有高效、环保和低成本的优势。

固态显影技术经历了不断的发展和改进。

一种新型的固态显影剂是有机颗粒材料。

这种材料结合了传统的液体显影剂和基于光聚合、化学反应的显影技术。

它能够在固态显影剂的作用下形成均匀的图案,并且具有更好的显影效果和精度。

此外,还有一种新型的显影技术被称为化学放大显影技术。

该技术通过在显影过程中引入额外的分子,使得已暴露的部分进一步放大。

这种技术可以提高图案的分辨率和边缘清晰度,从而获得更好的器件性能。

显影技术的进展还包括对显影机器的改进。

传统的光刻机使用的是浸液式的显影机器,需要将芯片浸泡在显影液中进行处理。

然而,这种方式存在着显影不均匀和显影剂的限制等问题。

为了克服这些问题,干液式显影机被引入到光刻机中。

干液式显影机通过喷雾技术将显影剂喷洒到芯片上,使得显影更加均匀和高效。

同时,由于显影剂与芯片直接接触,可以减少显影剂的使用量和处理时间,提高生产效率。

此外,显影技术的进展还包括对显影剂的研究和改进。

新型显影剂具有更高的反应速率和更好的选择性。

这些显影剂可以实现更高的分辨率和更小的特征尺寸,满足先进制程的需求。

综上所述,显影技术在光刻机中的进展对半导体芯片的制造起着重要的作用。

光刻工艺知识点总结光刻工艺是半导体制造工艺中的重要环节,通过光刻技术可以实现微米级甚至纳米级的精密图案转移至半导体芯片上,是芯片制造中最关键的工艺之一。

光刻工艺的基本原理是利用光学原理将图案投射到光刻胶上,然后通过化学蚀刻将图案转移到芯片表面。

下面将对光刻工艺的知识点进行详细总结。

一、光刻工艺的基本原理1. 光刻胶光刻胶是光刻工艺的核心材料,主要由树脂和溶剂组成。

树脂的种类和分子结构直接影响着光刻胶的分辨率和对光的敏感度,而溶剂的选择和比例则会影响着光刻胶的黏度、流动性和干燥速度。

光刻胶的选择要根据不同的工艺要求,如分辨率、坚固度、湿膜厚度等。

2. 掩模掩模是用来投射光刻图案的模板,通常是通过电子束刻蚀或光刻工艺制备的。

掩模上有所需的图形样式,光在通过掩模时会形成所需的图案。

3. 曝光曝光是将掩模上的图案投射到光刻胶表面的过程。

曝光机通过紫外线光源产生紫外线,通过透镜将掩模上的图案投射到光刻胶表面,形成图案的暗部和亮部。

4. 显影显影是通过化学溶液将光刻胶上的图案显现出来的过程。

曝光后,光刻胶在图案暗部和亮部会有不同的化学反应,显影溶液可以去除未暴露的光刻胶,留下所需的图案。

5. 蚀刻蚀刻是将图案转移到硅片上的过程,通过化学腐蚀的方式去除光刻胶未遮盖的部分,使得图案转移到硅片表面。

二、光刻工艺中的关键技术1. 分辨率分辨率是指光刻工艺能够实现的最小图案尺寸,通常用实际图案中两个相邻细线或空隙的宽度之和来表示。

分辨率受到光刻机、光刻胶和曝光技术等多个因素的影响,是衡量光刻工艺性能的重要指标。

2. 等效焦距等效焦距是光刻机的重要参数,指的是曝光光学系统的有效焦距,影响光刻图案在光刻胶表面的清晰度和分辨率。

3. 曝光剂量曝光剂量是指单位面积上接收的光能量,通常用mJ/cm^2或μC/cm^2来表示。

曝光剂量的选择对分辨率和光刻胶的副反应有重要影响。

4. 曝光对位精度曝光对位精度是指光刻胶上已存在的图案和新的曝光对位的精度,是保证多层曝光图案对位一致的重要因素。

光刻工艺简要流程介绍光刻工艺是半导体制造中非常重要的一个步骤,主要用于将芯片的电路图案传输至硅片上。

以下是光刻工艺的简要流程介绍。

1.准备工作在进行光刻之前,需要先对硅片进行一系列的准备工作。

包括清洁硅片表面、附着光刻胶、烘干等。

2.光刻胶涂布在准备完毕的硅片上,使用涂胶机将光刻胶均匀地涂布在硅片表面。

光刻胶是一种高分子有机聚合物,具有粘附性能。

3.预烘将涂布光刻胶的硅片放入预烘炉中,通过升温和恒温的方式,将光刻胶中的溶剂挥发,使得光刻胶中的聚合物形成薄膜,并在硅片表面形成一层均匀的保护膜。

4.掩模对位将预烘完毕的硅片和掩模放入对位仪中,在显微镜下进行精确对位。

掩模是一个透明的玻璃衬底上覆盖有芯片的图案。

5.紫外曝光将已对位好的硅片放入紫外曝光机中,打开紫外光源,光束通过掩模上的图案进行投射,将图案的细节库流到硅片上。

6.开发曝光完毕后,将硅片放入显影机中进行开发。

开发液会溶解掉曝光过程中没有暴露到光的光刻胶,显示出光刻胶图案。

7.软烘将开发完毕的硅片放入软烘炉中,通过温度升高将余留在硅片上的开发液挥发,使得光刻胶更加稳定。

8.硬烘将软烘完毕的硅片放入硬烘炉中,通过更高的温度和较长的时间,硬化光刻胶,使其具有更好的耐蚀性。

9.除胶将硬烘完毕的硅片放入去胶机中,用一定的化学液将光刻胶除去,还原出硅片表面的芯片图案。

10.检测和清洁除胶完毕后,需要对硅片进行检测,确保图案的质量和正确性。

之后进行清洁,除去可能残留在硅片上的任何污染物。

光刻工艺是半导体制造中至关重要的一步,其决定了芯片上电路图案的制备质量和精确度。

随着技术的不断进步,光刻工艺也不断改进,以适应更高的图案分辨率和更复杂的电路设计。

光刻工艺简介概述光刻工艺是半导体制造中最为重要的工艺步骤之一。

主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。

光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。

光刻机是生产线上最贵的机台,5~15百万美元/台。

主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。

其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。

光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning )光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。

光刻工艺过程一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。

1、硅片清洗烘干(Cleaning and Pre-Baking)方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮气保护)目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是HMDS-〉六甲基二硅胺烷)。

2、涂底(Priming)方法:a、气相成底膜的热板涂底。

HMDS蒸气淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。

缺点:颗粒污染、涂底不均匀、HMDS用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。

3、旋转涂胶(Spin-on PR Coating)方法:a、静态涂胶(Static)。

硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);b、动态(Dynamic)。

低速旋转(500rpm_rotation per minute)、滴胶、加速旋转(3000rpm)、甩胶、挥发溶剂。

光刻⼯艺流程光刻⼯艺是半导体制造中最为重要的⼯艺步骤之⼀。

主要作⽤是将掩膜板上的图形复制到硅⽚上,为下⼀步进⾏刻蚀或者离⼦注⼊⼯序做好准备。

光刻的成本约为整个硅⽚制造⼯艺的1/3,耗费时间约占整个硅⽚⼯艺的40~60%。

光刻机是⽣产线上最贵的机台,5~15百万美元/台。

主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度⼩于10nm)。

其折旧速度⾮常快,⼤约3~9万⼈民币/天,所以也称之为印钞机。

光刻部分的主要机台包括两部分:轨道机(Tracker),⽤于涂胶显影;扫描曝光机(Scanning )光刻⼯艺的要求:光刻⼯具具有⾼的分辨率;光刻胶具有⾼的光学敏感性;准确地对准;⼤尺⼨硅⽚的制造;低的缺陷密度。

光刻⼯艺过程⼀般的光刻⼯艺要经历硅⽚表⾯清洗烘⼲、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等⼯序。

1、硅⽚清洗烘⼲(Cleaning and Pre-Baking)⽅法:湿法清洗+去离⼦⽔冲洗+脱⽔烘焙(热板150~2500C,1~2分钟,氮⽓保护)⽬的:a、除去表⾯的污染物(颗粒、有机物、⼯艺残余、可动离⼦);b、除去⽔蒸⽓,是基底表⾯由亲⽔性变为憎⽔性,增强表⾯的黏附性(对光刻胶或者是HMDS-〉六甲基⼆硅胺烷)。

2、涂底(Priming)⽅法:a、⽓相成底膜的热板涂底。

HMDS蒸⽓淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染; b、旋转涂底。

缺点:颗粒污染、涂底不均匀、HMDS⽤量⼤。

⽬的:使表⾯具有疏⽔性,增强基底表⾯与光刻胶的黏附性。

3、旋转涂胶(Spin-on PR Coating)⽅法:a、静态涂胶(Static)。

硅⽚静⽌时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);b、动态(Dynamic)。

低速旋转(500rpm_rotation per minute)、滴胶、加速旋转(3000rpm)、甩胶、挥发溶剂。

TRACK工艺简介潘川2002/1/28摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于0.3um的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。

光刻胶参数及光刻工艺1、正性光刻胶RZJ-304●规格RZJ-304:25mpa·s,50mpa·s(粘稠度),配用显影液:RZX-3038●匀胶曲线注:粉色为50cp,蓝色为25cp●推荐工艺条件①涂布:23℃,旋转涂布,膜厚1.0~3.5μm②前烘:热板100℃×90sec③曝光:50~75mj/cm2(计算方法:取能量60mj/cm2取光强400×102um/cm2,则60/40=1.5s)④显影:23℃,RZX-3038,1min,喷淋或浸渍⑤清洗:去离子水30sec⑤后烘:热板120℃×120sec●规格S1813,配用显影液为ZX-238●匀胶曲线●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.23um(1.1~1.9μm)②前烘:热板115℃×60sec③曝光:150mj/cm2④显影:21℃,ZX-238,65sec,喷淋或浸渍⑤清洗:去离子水30sec⑥后烘:热板125℃×120sec●规格AZ-5214,配用显影液AZ-300●匀胶表格(单位:微米)●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.47um(1.14~1.98μm)②前烘:热板100℃×90sec③曝光:240mj/cm2④后烘:115℃×120sec⑤泛曝光:>200mj/cm2⑥显影:21℃,AZ-300,60sec,喷淋或浸渍⑦清洗:去离子水30sec⑧坚膜:热板120℃×180sec注意:紧急救护措施(对于光刻胶)①吸入:转移至空气新鲜处,必要时进行人工呼吸或就医。

②皮肤接触:肥皂水清洗后自来水清洗。

③眼睛接触:流动清水清洗15分钟以上,必要时就医。

光刻胶参数及光刻工艺1、正性光刻胶RZJ-304●规格RZJ-304:25mpa·s,50mpa·s(粘稠度),配用显影液:RZX-3038●匀胶曲线注:粉色为50cp,蓝色为25cp●推荐工艺条件①涂布:23℃,旋转涂布,膜厚1.0~3.5μm②前烘:热板100℃×90sec③曝光:50~75mj/cm2(计算方法:取能量60mj/cm2取光强400×102um/cm2,则60/40=1.5s)④显影:23℃,RZX-3038,1min,喷淋或浸渍⑤清洗:去离子水30sec⑤后烘:热板120℃×120sec●规格S1813,配用显影液为ZX-238●匀胶曲线●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.23um(1.1~1.9μm)②前烘:热板115℃×60sec③曝光:150mj/cm2④显影:21℃,ZX-238,65sec,喷淋或浸渍⑤清洗:去离子水30sec⑥后烘:热板125℃×120sec●规格AZ-5214,配用显影液AZ-300●匀胶表格(单位:微米)●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.47um(1.14~1.98μm)②前烘:热板100℃×90sec③曝光:240mj/cm2④后烘:115℃×120sec⑤泛曝光:>200mj/cm2⑥显影:21℃,AZ-300,60sec,喷淋或浸渍⑦清洗:去离子水30sec⑧坚膜:热板120℃×180sec注意:紧急救护措施(对于光刻胶)①吸入:转移至空气新鲜处,必要时进行人工呼吸或就医。

②皮肤接触:肥皂水清洗后自来水清洗。

③眼睛接触:流动清水清洗15分钟以上,必要时就医。

光刻工艺的八个步骤

光刻工艺是微电子制造中最基本的工艺之一,它主要用于制作芯片中的电路图案。

以下是光刻工艺的八个步骤:

1.制备基片:将硅片等基片进行清洗和处理,使其

表面平整干净,以便后续的光刻处理。

2.涂覆光刻胶:在基片表面涂覆一层光刻胶,光刻

胶的厚度和涂布均匀度对后续的工艺影响很大。

3.预烘烤:将涂覆光刻胶的基片放入烘箱中进行预

烘烤,使光刻胶在基片上均匀固化。

4.掩膜对位:将准备好的掩膜对位到基片上,掩膜

中的芯片图案会在后续的光刻过程中传递到光刻胶上。

5.曝光:使用曝光机将光源照射到掩膜上,通过掩

膜图案将光照到光刻胶上,使得光刻胶固化或溶解。

6.后烘烤:曝光后的光刻胶需要进行后烘烤,使其

在表面形成硬膜,并去除胶层中的溶剂。

7.显影:用显影液将未固化的光刻胶溶解掉,使得

基片表面的芯片图案露出来。

8.清洗:将基片进行清洗,去除光刻胶的残留物和

显影液等杂质,使得制作出来的芯片达到一定的洁净度和

光滑度。

通过以上八个步骤,光刻工艺可以制造出复杂的微型电路图案,是微电子制造中非常重要的工艺之一。

匀胶显影机工作原理首先是浸泡步骤。

在这一步骤中,照相底片先放入显影液中浸泡一段时间,一般是几分钟,以便让显影液充分浸润到底片中的感光层。

感光层中的银盐晶粒接受了光子的能量,形成了曝光后的暗影,而浸泡能够帮助显影液渗透到这些暗影中,为后续的显影做好准备。

接下来是显影步骤。

在这一步骤中,匀胶显影机会将底片从显影液中取出,放入另一种叫做显影剂的液体中。

显影剂中含有显影剂活化液、显影剂主要成分等,它们能够与感光层中的暗影发生化学反应,将其转变为银金属,在照片中产生出清晰的图案和细节。

这一步骤的时间一般比较短,只需要几分钟。

接着是停止步骤。

在显影后,底片上还会残留有一些显影剂的残留物,如果不及时停止反应,这些残留物就会继续与感光层发生反应,导致照片失真。

因此,匀胶显影机会将底片放入停止液中浸泡一段时间,以中和感光层中的残留显影剂,停止显影的过程。

这个步骤一般只需要几分钟。

然后是固定步骤。

在这一步骤中,底片不再需要浸泡在显影剂中,而是放入固定液中浸泡。

固定液中的主要成分是含有固定剂的溶液,它能够与感光层中的未显影暗影(即未接受光子能量的银盐晶粒)进行反应,将它们溶解掉,使底片表面干净透明,防止未显影的银盐晶粒被显影剂继续显影。

这一步骤的时间一般也只需要几分钟。

最后是清洗步骤。

在这一步骤中,底片需要放入清洗液中进行清洗,以除去固定剂的残留物。

清洗液中含有去除剂和消毒剂,能够将固定剂充分清洗干净,让底片表面干净透明。

这一步骤一般需要比较长的时间,约10分钟左右。

由于匀胶显影机采用了这种特殊的工作原理,能够按照一定的步骤对照相底片进行显影,从而产生出清晰的照片。

而且,匀胶显影机的工作原理非常稳定可靠,大大提高了照相质量,是目前常用的一种显影设备。

光刻工艺匀胶时的转速

光刻工艺中的匀胶步骤是非常关键的一步,它涉及到光刻胶在硅片表面的均匀涂布。

匀胶时的转速是指涂覆机上旋转涂覆器的转速。

在光刻工艺中,匀胶时的转速对于胶液的均匀性和厚度分布具有重要影响。

首先,匀胶时的转速会影响胶液在硅片表面的分布均匀性。

较低的转速可能导致胶液无法均匀地覆盖整个表面,而较高的转速则可能造成胶液溅射或者过度涂布,影响胶层的均匀性。

因此,匀胶时的转速需要根据具体的胶液特性和硅片尺寸进行调整,以确保胶液能够均匀地覆盖整个表面。

其次,匀胶时的转速还会影响胶液的厚度分布。

较低的转速可能导致胶液厚度不足,而较高的转速则可能导致胶液厚度过大。

因此,匀胶时的转速需要根据所需的胶层厚度进行调整,以确保胶液能够达到所需的厚度,并且在整个硅片表面保持一致的厚度分布。

此外,匀胶时的转速还需要考虑到胶液的黏度和流动性。

不同类型的光刻胶具有不同的黏度和流动性,因此需要根据具体的胶液特性来确定最佳的匀胶转速,以确保胶液能够在硅片表面形成均匀

且适当厚度的胶层。

综上所述,光刻工艺中匀胶时的转速是一个需要仔细调控的参数,它直接影响着胶液在硅片表面的均匀性和厚度分布。

在实际应用中,需要根据具体的胶液特性、硅片尺寸和所需的胶层厚度来确定最佳的匀胶转速,以确保光刻工艺能够顺利进行并获得高质量的加工结果。

光刻胶显影和光刻工艺

摘要

简要介绍关于光刻胶的显影过程和光刻工艺处理的一些相关内容。

引言

光刻工艺可用五个指标来衡量其效果:分辨率、灵敏度、套刻对准精度、缺陷率和硅片加工过程处理问题,其中有3个指标,分辨率、灵敏度和缺陷率是与涂胶显影的工艺精度有重要联系。

正文

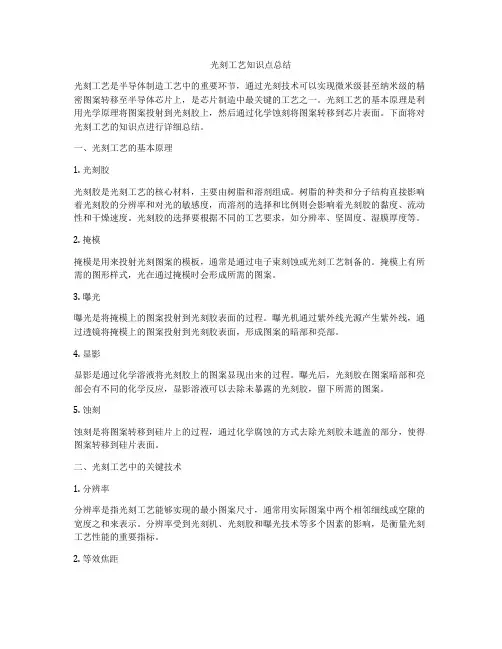

显影过程是将曝光后的光刻胶中与紫外光发生化学反应的部分除去或保留下来的过程。

显影的主要过程如下:

对准曝光→曝光后烘→显影→坚膜→显影检测。

1、 对准曝光(Alignment and Exposure )

对准曝光阶段是光刻工艺的重要阶段,使用的掩膜曝光机,即光刻机,集中了光刻工艺中最重要的工艺技术。

对准曝光过程通常在黄光实验室(图1)中进行。

使用的光刻机(图2)也根据不同的曝光原理,分为接触式曝光,接近式曝光和投影式曝光。

也可按自动化程度高低分成手动式,半自动式,和全自动式光刻机。

图1 黄光实验室 图2 光刻机

(左: MYCRO NXQ4000 右:全自动式MYCRO NXQ8000)

2、 曝光后烘(PEB )

曝光后应尽快进行显影步骤中的烘干处理,从而有效降低驻波效应的影响,这是由于曝光过程中,入射光和反射光会产生相互干涉,其光强会沿着胶体水平方向形成波纹形状,即驻波。

目前通常采用曝光后立刻烘干方式,即PEB ,减少驻波效应带来的影响。

3、显影(develop ) PEB

之后,硅片冷却至

23℃左右,与显影液温度相同,并与显影液发生化

学反应。

一般来说,显影过程中被曝光和未曝光部分的光刻胶都会与光刻胶发生反应,因此,为得到良好的显影效果,可以通过改变显影液成分,显影温度,显影方式,与显影步骤等因素来加快曝光与为曝光部分光刻胶的溶解速率。

若对显影的要求不高,可以直接将硅片放入显影液槽中浸泡然后取出。

对

于大部分对显影要求较高的生产及实验过程,通常使用专用的匀胶显影机来自动控制显影过程,如图3所示。

目前,显影主要有三种方法,即连续喷雾显影(SPRAY )、旋转浸润显影(IMMESESEION )和静态显影(PUDDLE )。

4、坚膜(HB Hardbake )

坚膜也称为硬烘,是对显影后的光刻胶加热烘干,促使光刻胶与硅片粘着牢固,并且没有发生形变。

坚膜阶段的温度一般控制在100-120℃之间,若加热温度过高会使得光刻胶软化,如图4所示,并导致后期去胶困难。

一般使用热板或烘箱来控制温度变化。

左图:无PEB 右图:PEB 之后

图3 匀胶显影机(MYCRO EDC650)

图4 后烘加热过高,光刻胶软化

5、显影检测(ADI,After Development Inspection)

ADI是检查硅片表面的缺陷。

通常将一个无缺陷的标准图形存于电脑中,然后用每个芯片的图形与标准相比较,观察出现多少不同的点,就会在硅片的defect map 中显示多少个缺陷。

在显影溶解过程中,如果不能很好的控制显影过程,光刻胶图形就会出现显影不足,不完全显影,过显影等问题,如图5所示。

图5 光刻胶显影问题。