冲 压 工 艺 设 计 及 案 例 分 析

- 格式:ppt

- 大小:1.30 MB

- 文档页数:60

《冲压工艺与模具设计》课程标准一、课程名称:冲压工艺与模具设计二、课程性质、学分、学时本课程是模具设计与制造专业的一门核心专业课程。

它是一门将冲压成形加工原理、冲压设备、冲压工艺、冲模设计有机融合,综合性和实践性较强的课程。

通过学习本门课程使学生掌握冲压工艺的基本知识,掌握冷冲模基本类型和结构,使学生能熟练地设计一般冷冲压模。

本课程共120学时4学分,适用于中职模具设计与制造专业层次教学使用。

三、课程设计思路本课程是一门重要的专业课,在开设本课程前,必须学完机械制图、CAD、金属材料、工程力学、公差配合与技术测量、机械设计、机械制造基础等专业基础课程。

本课程以模具设计与制造专业的职业能力培养为重点,基于工作过程进行教学内容设计,开发学习情景,将课堂延伸到一线工作岗位,“教、学、做”相结合,实施工学交替的“任务驱动”式教学,选择突出学生主作用的教学方法与教学手段,突出考核多元化,教师学生共同参与考核,重在过程考核。

同时分析冲压模具设计与制造职业岗位任职要求,将职业岗位工作任务融入教学内容。

四、课程教学目标通过本课程的学习,1、学会各冲压工艺的实施过程、加工特点和应用场合。

2、学会冲压模具各组成零件结构以及设计冲压模具。

3、学会设计冲压零件的工艺过程。

五、课程学习内容与项目学习目标六、课程考核办法本课程成绩由三部分组成:课程平时表现10%,课程中段考试30%,课程起码考试60%。

七、课程建议1、教学建议:建议学习过程多应用模具模型展现和应用多媒体教学手段来提高学生的直观认识,教学效果采用校内教师、师生互评相结合方式进行。

校内教师评价由督导处、教务处和同行教师来完成,主要评价任课教师的教学态度是否严谨负责,教学目标是否明确、切合实际,教学内容是否准确、教学方法是否适当;师生互评是课程评价的基础,通过师生互评可以提高教学质量。

2、教材建议:建议使用人民邮电出版社出版,欧阳波仪编著的《冲压工艺与模具结构》进行教学。

冲压工艺规划3篇以下是网友分享的关于冲压工艺规划的资料3篇,希望对您有所帮助,就爱阅读感谢您的支持。

篇1工艺规程文件编号:HD/GYGC2015-021 工艺类别:冲压(通用)编制:校对:审核:批准:生效日期凌海航达航空科技有限公司目录1. 总体要求 (2)2. 目的................................................................................................... ....2 3. 适用范围.. (2)4. 产品概述 (3)5. 依据................................................................................................... ....3 6. 工序级别定义.......................................................................................3 7. 所用主要设备.......................................................................................3 8. 工艺流程.. (3)9. 检验定义 (3)10. 工作记录.............................................................................................4 11. 具体工艺要求.....................................................................................4 12. 常用相关知识...................................................................................6 附录《生产工艺&过程检验卡》(PM-QCP-006-01)——冲压1. 总体要求1.1 本工艺主要设备为冲床、液压机,该设备操作员,应具备上岗操作资格,对设备操作过程熟知会用,具备对设备常见故障、材料识别的技能,严格按照上所用设备的操作规程操作,不得出现违规操作。

1 项目简介1。

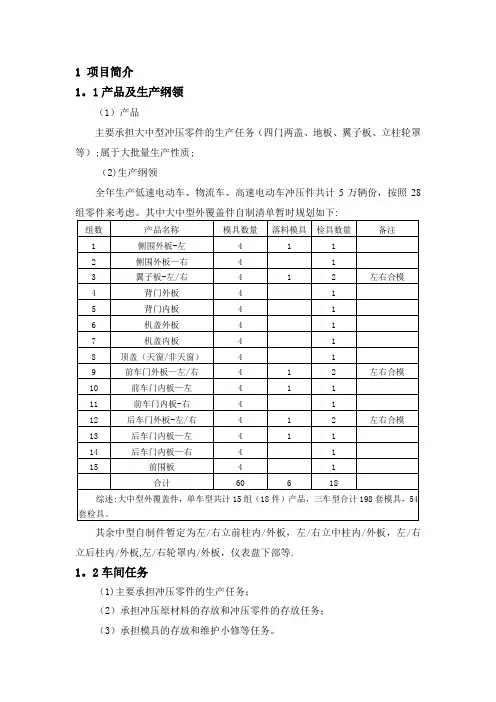

1产品及生产纲领(1)产品主要承担大中型冲压零件的生产任务(四门两盖、地板、翼子板、立柱轮罩等);属于大批量生产性质;(2)生产纲领全年生产低速电动车、物流车、高速电动车冲压件共计5万辆份,按照28组零件来考虑。

其中大中型外覆盖件自制清单暂时规划如下:其余中型自制件暂定为左/右立前柱内/外板,左/右立中柱内/外板,左/右立后柱内/外板,左/右轮罩内/外板,仪表盘下部等.1。

2车间任务(1)主要承担冲压零件的生产任务;(2)承担冲压原材料的存放和冲压零件的存放任务;(3)承担模具的存放和维护小修等任务。

(4)承担废料的收集处理等任务。

1.3生产班制全年工作日为250天,两班工作制.2 设计原则和主要工艺说明2。

1设计原则(1)本车间由模修工段和冲压工段组成.(2)原材料采用板料,储存周期为4天.(3)本车间按大批量轮番流水方式组织生产。

每批大致按1200辆份投放。

零件储存周期为3天,冲压零件采用专用或通用工位器具存放。

(4)废料采用地下输送方式,考虑钢废料收集,不考虑铝废料收集,用废料输送带运输至废料间,可用废料回收再用,不可用废料用汽车运走外卖。

(5)车间平面布置,紧凑、顺畅,运输路线短捷。

车间内运输,分别采用电动双梁起重机和电瓶叉车。

2。

2 主要工艺说明(1)车间主要设一条自动化机械压力机冲压生产线。

(2)冲压A线由一台板料送料装置、一台1600吨多连杆单动机械压力机、一台1000吨单动机械压力机、两台800吨单动机械压力机和6台机器人组成,设备SPM为8~12次。

生产线小时平均生产率为450件。

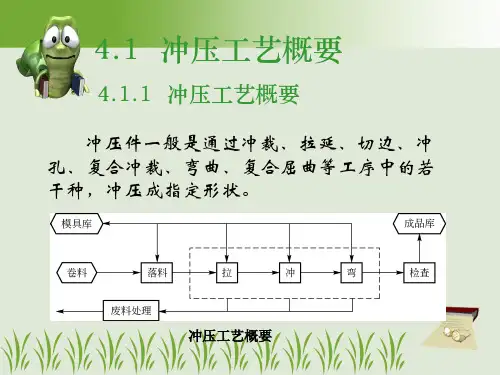

(3)典型工艺流程:车身覆盖件:原材料板料--冲压(拉延成型、整形、修边、成型)——检验——入库。

生产工艺流程:备料—-冲压——入库——送焊装车间。

2.3 主要设备简介2。

3.3自动化组成1、上料台车;2、拆垛台;3、清洗涂油(国产);4、视觉对中系统;5、过度皮带;6、对中皮带;7、6轴机器人6台;8、下线皮带机2。

冲压工艺论文举例及总结1、边支柱的另一种冲压工艺摘要:胶带输送机是矿山,电厂,港口等场合实现连续运输的主要设备,边支柱是胶带输送机托辊架的主要零部件。

在大型胶带输送机上边支柱可达数千个,随着宽型皮带机的不断应用,边支柱的外形尺寸也不断加大,用普通冲床难以实现对边支柱的加工要求,本文讨论使用预热法冲压工艺以便使用现有普通冲床能够对较大边支柱的加工技术要求。

关键词:托辊架;边支柱;冲压工艺;延展性;高温蠕变;有限元分析背景内容:托辊架是带式输送机主要部件,而边支柱是托辊架的主要零件。

随着大功率宽型皮带机的不断应用,边支柱的外形尺寸包括边支柱的立面也不断加大。

当边支柱尺寸加大时使用液压压力机加工可以减小冲压件的变形速率,但是由于边支柱的立面过于加大,超出了材料的变形极限,发生部分断裂,而且液压压力机工作效率较低,在大批量生产冲压件时并不适用。

而使用冲床可以提高加工效率,但是由于使材料在短时间发生较大变形,所以多数工件都发生材料的脆断。

如何使用现有的冲床设备,以较快的加工速度,而使工件边缘不发生断裂,仍能达到托辊架的使用功能呢?经过现场分析和实践,发现使用预热法可以较好达到这一预想。

结论:由于预热和冲压是同时进行,所以其生产率较高。

因为是使用氧气-乙炔加热,成本较低,加热速度较快且不用增加其他设备,所以相对经济实用。

经过有限元分析软件分析及大型电厂胶带运输机实际使用,用此种工艺方法加工的托辊架完全可以达到设计要求。

作者谷玉峰(1974,12~),助理工程师,中国矿业大学机械设计与自动化本科毕业,从事胶带运输机设计与制造工作。

这篇文章讨论使用预热法冲压工艺以便使用现有普通冲床能够对较大边支柱的加工技术要求2、轴承盖冲压工艺分析及模具设计摘要:通过对轴承盖零件冲压成形工艺进行了分析,介绍了零件的工艺参数的计算及设备的选择,同时介绍了模具结构及模具的工作过程,分析了零件引伸过程中产生拉裂现象的原因,并给出了解决措施,实现了该零件引伸的顺利进行,得出了垫旧报纸可以解决零件拉裂现象的方法。

冲压工艺与模具设计实例一、摩托车侧盖前支承冲压工艺设计二、微型汽车水泵叶轮冲压工艺与模具设计一、摩托车侧盖前支承冲压工艺设计图12-1所示为摩托车侧盖前支承零件示意图,材料Q215钢,厚度1.5mm,年生产量5万件,要求编制该冲压工艺方案。

⒈零件及其冲压工艺性分析mm的凸包定位且焊接组合在车架的电气元件支架上,腰圆孔用于侧盖摩托车侧盖前支承零件是以2个9.5的装配,故腰圆孔位置是该零件需要保证的重点。

另外,该零件属隐藏件,被侧盖完全遮挡,外观上要求不高,只需平坦。

图12-1侧盖前支承零件示意图该零件端部四角为尖角,假设采纳落料工艺,那么工艺性较差,依照该零件的装配使用情形,为了改善落料的工艺性,故将四角修改为圆角,取圆角半径为2mm。

此外零件的〝腿〞较长,假设能有效地利用过弯曲和校正弯曲来操纵回弹,那么能够得到形状和尺寸比较准确的零件。

腰圆孔边至弯曲半径R中心的距离为2.5mm。

大于材料厚度〔1.5mm〕,从而腰圆孔位于变形区之外,弯曲时可不能引起孔变形,故该孔可在弯曲前冲出。

⒉确定工艺方案第一依照零件形状确定冲压工序类型和选择工序顺序。

冲压该零件需要的差不多工序有剪切(或落料)、冲腰圆孔、一次弯曲、二次弯曲和冲凸包。

其中弯曲决定了零件的总体形状和尺寸,因此选择合理的弯曲方法十分重要。

(1) 弯曲变形的方法及比较该零件弯曲变形的方法可采纳如图12-2所示中的任何一种。

第一种方法(图12-2a)为一次成形,其优点是用一副模具成形,能够提高生产率,减少所需设备和操作人员。

缺点是毛坯的整个面积几乎都参与猛烈的变形,零件表面擦伤严峻,且擦伤面积大,零件形状与尺寸都不精确,弯曲处变薄严峻,这些缺陷将随零件〝腿〞长的增加和〝腿〞长的减小而愈加明显。

第二种方法(图12-2b)是先用一副模具弯曲端部两角,然后在另一副模具上弯曲中间两角。

这明显比第一种方法弯曲变形的猛烈程度缓和的多,但回弹现象难以操纵,且增加了模具、设备和操作人员。

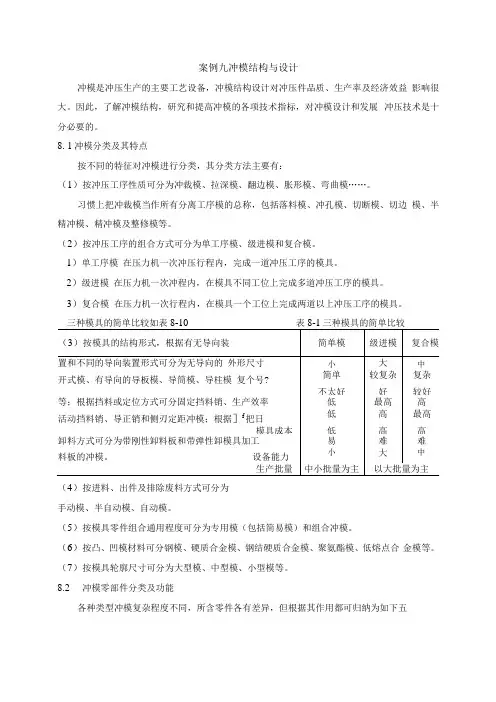

案例九冲模结构与设计冲模是冲压生产的主要工艺设备,冲模结构设计对冲压件品质、生产率及经济效益影响很大。

因此,了解冲模结构,研究和提高冲模的各项技术指标,对冲模设计和发展冲压技术是十分必要的。

8. 1冲模分类及其特点按不同的特征对冲模进行分类,其分类方法主要有:(1)按冲压工序性质可分为冲裁模、拉深模、翻边模、胀形模、弯曲模……。

习惯上把冲裁模当作所有分离工序模的总称,包括落料模、冲孔模、切断模、切边模、半精冲模、精冲模及整修模等。

(2)按冲压工序的组合方式可分为单工序模、级进模和复合模。

1)单工序模在压力机一次冲压行程内,完成一道冲压工序的模具。

2)级进模在压力机一次冲程内,在模具不同工位上完成多道冲压工序的模具。

3)复合模在压力机一次行程内,在模具一个工位上完成两道以上冲压工序的模具。

(4)按进料、出件及排除废料方式可分为手动模、半自动模、自动模。

(5)按模具零件组合通用程度可分为专用模(包括简易模)和组合冲模。

(6)按凸、凹模材料可分钢模、硬质合金模、钢结硬质合金模、聚氨酯模、低熔点合金模等。

(7)按模具轮廓尺寸可分为大型模、中型模、小型模等。

8.2冲模零部件分类及功能各种类型冲模复杂程度不同,所含零件各有差异,但根据其作用都可归纳为如下五种类型:(1)工作零件工作零件直接使被加工材料变形、分离,而成为工件,如凸模、凹模、凸凹模等。

(2)定位零件定位零件控制条料的送进方向和送料进距,确保条料在冲模中的正确位置,有挡料销、导正销、导尺、定位销、定位板、导料板、侧压板和侧刃等。

(3)压料、卸料与顶料零件压料、卸料与顶料零件包括冲裁模的卸料板、顶出器、废料切刀、拉深模中的压边圈等。

卸料与顶料零件在冲压完毕后,将工件或废料从模具中排出,以使下次冲压工序顺利进行;拉深模中的压边圈的作用是防止板料毛坯发生失稳起皱。

(4)导向零件导向零件的作用是保证上模对下模相对运动精确导向,使凸模与凹模之间保持均匀的间隙,提高冲压件品质。

支架冲压工艺设计本文以支架-连接管(1203073-317)的冲压工艺编排为例,在充分提高材料利用率的同时,阐述了冲压工序顺序的编排对冲压零件质量的稳定性的影响。

标签:支架;冲压工艺;设计下面结合设计过程谈一谈工艺设计的几个主要环节。

图11 工艺分析进行工艺设计首先要作好工艺分析,所谓工艺分析就是根据设计部门提出的产品的规格、质量、公差等参数,确定该产品加工的技术要求。

如图1所示的零件为支架-连接管(1203073-317),它的材料为汽车大梁用热轧钢板(16MnL)厚度6.0它是连接发动机与排气管的重要部件,由于它所连接的两个件刚性都非常大,且支架本身刚性也很大,这就要求装配时零件尺寸要求很精,并且该零件空间尺寸有位置度要求,这就增加了该零件的制造难度。

2 确定工艺方案通过对产品图的详细研究,作为工艺设计人员要熟知本单位的设备、人员技术素质、模夹具制造能力等基本状况,还要兼顾材料、能源、工时等成本原因,也要涉及组织生产方便、操作安全等问题,制定切实可行的方案,为此我们考虑如下的最佳方案。

方案:将零件分成两次冲孔(先冲3-?准9孔后冲2-?准11孔)工序流程图:方案分析:该方案的优点是能很好保证图纸要求的孔的位置度要求。

缺点是增加了工装数量即增加了工序,增加了操作人员和多耗费能源等,使成本增加。

同时我们还要考虑此方案的时候,有两道压弯工序,如果先压第1处弯(如图2),后压第2处弯,那在所需模具的闭合高度就要比先压第2处后压第1处大,并且制造成本也要略高。

为了很好满足工艺要求,保证产品质量,并降低制造成本,确定采用先压第2处后压第1处这个工艺方案。

图2 图3 图4 图53 实施工艺设计为了合理利用现有设备,保证产品质量,使每一阶段都处于最佳监控状态最终产出合格品,需进行以下计算:各序设备的确定:(1)料冲孔工序(工序一)计算和设备的确定:P1=LSбb P2=πdSбb P=P1+P2P-总冲裁力(Kg);P1-任意外形的冲裁力(Kg);L-周长(mm);S-料厚(mm);бb-抗拉强度(Kg/mm2);P2-圆形的冲裁力(Kg);d-直径(mm)∵L=1130 S=6 бb=62 d=9(3个孔)∴P1=LSбb=1130×6×62=420360 Kg=420.36吨3P2=3πdSбb=3×3.14×9×6×62=31538.16 Kg=31.53816吨2P3=2πd2Sбb=2×3.14×11×6×62=25697.76 Kg=25.69776吨即P=P1+3P2=420.36+31.53816=451.89816吨根据设备负荷情况,落料凹模采用波浪刃口,冲裁力最小减少总冲裁力的40%,故落料冲孔工序采用400吨冲床较为合适。

冲压模毕业设计总结篇一:冲压模具毕业设计范文第一章绪论模具设计是模具设计与制造专业教学中最后一个实践性教学环节,是学生学完基础课和专业课之后进行的。

冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压的基本工序分为分离工序和成形工序两大类。

与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

主要表现如下。

(1)冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

(2)冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的表面质量,而模具的寿命一般较长,所以冲压的质量稳定,互换性好,具有“一模一样”的特征。

(3)冲压可加工出尺寸范围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

(4)冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的成本较低。

但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集形产品。

所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分体现,从而获得较好的经济效益。

数控模具设计铰链冲压工艺分析及模具设计外铰链冲压工艺分析及模具设计摘要模具作为高效率的生产工具的一种,是工业生产中非常重要的工艺装备。

随着我国工业和高科技产业的快速发展,冲压模具的设计与制造变得越来越重要。

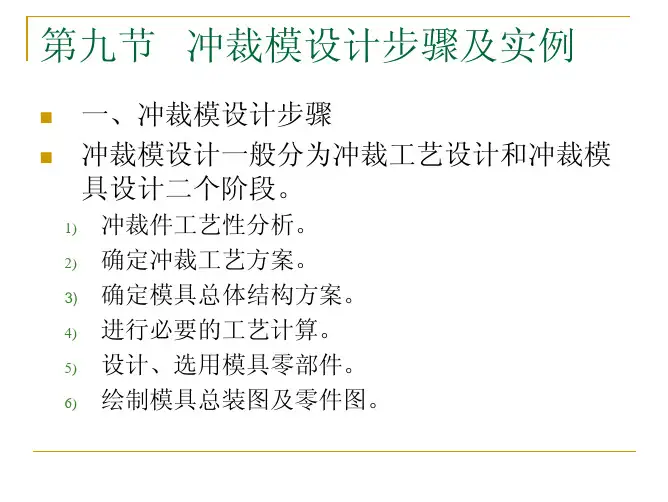

根据设计铰链的尺寸、材料等要求,首先分析铰链的工艺性,确定冲裁工艺方案及模具结构方案,即该铰链需要落料-冲孔复合模和弯曲模完成。

然后通过工艺设计计算,确定排样方式。

计算冲裁力和压力中心,初选压力机,计算刃口尺寸和公差,最后设计和选用零部件。

其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与顶件装置、冲压设备、模架、紧固件等进行了设计或选择。

绘制模具总装图及零件图,最终完成模具设计。

关键词:铰链,模具设计,落料-冲孔,复合模HINGE STAMPING PROCESSANALYSIS AND MOULD DESIGNABSTRACAs a kind of efficient production tool, mould is a very important craft equipment in industrial production. With the rapid development of our country industry and high-tech industry, stamping mould design and manufacturing becomes more and more important.According to the size, materials of the product, the first partis to analysis the process of the hinge, so the program ofblanking process and mould structure has been confirmed. As a result, blanking-punching compound mould and bending mould are used to produce the hinge.Then based on the process design calculations, the stock layoutdesign can be ensured. It is needed to carry on the blanking forceand the center of pressure computation, according to which the press can be selected. Calculating the cutting edge size and tolerance,then design and choose the parts of mould. During the structure design, it is mainly about the design of the punch, die, punch and die, positioning parts, unloading and ejecting devices, mold,pressing equipment, fasteners and so on. Then draw thedrawings and assembly drawings of parts, finally the design hasbeen completed.KEY WORDS: Hinge,mould design,blanking-punching,compound die目录前言 (1)第1 章加工零件的工艺分析 (2)1.1零件分析 (2)1.1.1零件简图 (2)1.1.2冲压件的工艺分析 (2)1.1.3分析比较和确定工艺方案 (2)第2 章落料冲孔复合模 (4)2.1工件展开图的尺寸计算 (4)2.2冲压模具工艺与设计计算 (5)2.2.1排样设计 (5)2.2.2排样计算 (6)2.3确定模具压力中心 (6)2.4工作力的计算 (8)2.5计算凸、凹模刃口尺寸 (9)2.5.1落料部分凸凹模尺寸计算 (9)2.5.2冲孔部分凸凹模尺寸计算 (11)第3 章模具结构设计 (12)3.1落料冲孔复合模结构形式 (12)3.2落料凹模的结构设计 (12)3.3冲孔凸模的结构设计 (13)3.4凸凹模的结构设计 (14)3.5定位装置的选择 (15)3.6顶件及卸料装置的选择 (15)3.7模架的选择 (17)3.8模柄选择 (18)3.9打板的设计 (19)3.10螺钉和销的选用 (19)3.11退料板设计 (19)3.12固定板设计 (20)3.11 垫板设计 (22)第4 章总装配图及压力机的选取 (24)4.1总装配图 (24)4.2压力机的选取 (24)第5 章模具的技术条件 (26)5.1表面粗糙度及标准 (26)5.2加工精度 (26)5.2.1形位公差 (26)5.2.2配合要求 (26)结论 (27)谢辞 (28)参考文献 (29)外文资料翻译 (31)前言随着工业高新技术的不断发展,冲压模的地位日益重要模具作为提高生产率,减少材料和消耗,降低产品成本,提高产品质量和市场竞争力的重要手段,已越来越受到各工业部门的重视。

`课程设计说明书目录一、设计依据、原始数据 (3)二、零件冲压加工工艺分析 (3)2、1冲裁件结构工艺性2、2冲裁件的精度和断面粗糙度三、确定零件冲压工艺方案 (4)3、1方案比较3、2确定方案四、排样设计 (5)4、1导正孔4、2 确定条料的宽度4、3 排样的方式4、4 材料的经济利用五、冲裁工艺力的计算 (8)5、1导正孔5、2 确定条料的宽度5、3 排样的方式5、4 材料的经济利用六、零件冲压工艺计算 (13)6、1凸、凹模间隙值的确定6、2凸、凹模刃口尺寸的确定七、参考文献 (19)一、设计依据、原始数据图1-1 空调机垫片零件图空调机垫片,材料:45号钢,厚度3mm,生产批量为大批量生产。

二、零件冲压加工工艺分析冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。

一般情况下,对冲裁件工艺性影响最大的是几何形状、尺寸和精度要求。

良好的冲裁工艺性应能满足材料较省、工序较少、模具加工较易、寿命较高、操作方便及产品质量稳定等要求。

1、冲裁件结构工艺性(1)冲裁件孔的最小尺寸模具凸模的强度受冲裁件上孔的尺寸的影响,所以冲裁件上的孔不能太小,查《冷冲压模具设计指导书》表2-2,冲裁空调机垫片时,冲孔的最小尺寸为 1.3t=0.39mm,该零件的孔远比0.39mm大,所以凸模的强度不受冲裁件上孔的尺寸的影响。

(2)最小孔距、孔边距冲裁件的孔与孔、孔与边缘之间的距离a(见图2-1)不能太小,否则模具强度不够或使冲裁件变形,一般a≥2t,但是不得小于3~4mm。

该零件最小孔边距a=3.75m m<2t=6mm。

因为模具强度不够,故得分开冲小孔,先冲八个奇数孔,后冲八个偶数孔。

a图2-12、冲裁件的精度和断面粗糙度(1)精度零件图1-1所示空调机垫片零件其外形相对比较简单,形状规则,适合冲裁加工。

但零件尺寸公差要求较高,按IT11级选取,利用普通冲裁方式可达到图样要求。

查《冷冲压模具设计指导书》表2-3,该冲裁件内形尺寸公差为0.20mm,外形尺寸公差为0.40mm;表2-4,孔中心距公差为±0.25(2)断面粗糙度查《冷冲压模具设计指导书》表2-5,材料厚度t=3m m,得断面粗糙度R=25μm。

弯曲模零件简图:如图3-11所示零件名称:汽车务轮架加固板材料:08钢板厚度:4mm生产批量:大量生产要求编制工艺方案。

图3-11 汽车备轮架加固板零件图一. 冲压件的工艺分析该零件为备轮架加固板,材料较厚,其主要作用是增加汽车备轮架强度。

零件外形对称,无尖角、凹陷或其他形状突变,系典型的板料冲压件。

零件外形尺寸无公差要求,壁部圆角半径,相对圆角半径为,大于表相关资料所示的最小弯曲半径值,因此可以弯曲成形。

的八个小孔和两个腰圆孔分别均布在零件的三个平面上,孔距有们置要求,但孔径无公差配合。

圆孔精度不高,弯曲角为,也无公差要求。

通过上述工艺分析,可以看出该零件为普通的厚板弯曲件,尺寸精度要求不高,主要是轮廓成形问题,又属大量生产,因此可以用冲压方法生产。

二. 确定工艺方案(1)计算毛坯尺寸该零件的毛坯展开尺寸可按式下式计算:上式中圆角半径;板料厚度;为中性层系数,由表查得;,为直边尺寸,由图3-13可知,将这些数值代入,得毛坯宽度方向的计算尺寸考虑到弯曲时板料纤维的伸长,经过试压修正,实际毛坯尺寸取。

同理,可计算出其他部位尺寸,最后得出如图3-14所示的弯曲毛坯的形状和尺寸。

(2)确定排样方式和计算材料利用率图3-14的毛坯形状和尺寸较大,为便于手工送料,选用单排冲压。

有三种排样方式,见图3-15a、b、c。

由表查得沿送料进方向的搭边,侧向搭边,因此,三种单排样方式产材料利用率分别为64%、64%和70%。

第三种排样方式,落料时需二次送进,但材料利用率最高,为此,本实例可选用第三种排样方法。

图3-14 加固板冲压件展开图a)材料利用率64% b)材料利用率64%c)材料利用率70%图3-15 加固板的排样方式(3)冲压工序性质和工序次数的选择冲压该零件,需要的基本工序和次数有:(a)落料;(b)冲孔6个;(c)冲底部孔2个;(d)冲孔;(e)冲2个腰圆孔;(f)首次弯曲成形;(g)二次弯曲成形。

(1)工序组合及其方案比较根据以上这些工序,可以作出下列各种组合方案。

第1篇一、引言冲压工艺是一种常见的金属成形工艺,广泛应用于汽车、家电、电子、航空等行业。

冲压工艺具有生产效率高、成本低、精度高、尺寸稳定性好等优点。

模具是冲压工艺中的关键设备,其设计质量直接影响到冲压产品的质量和生产效率。

本文将对冲压工艺及模具设计进行简要介绍。

二、冲压工艺概述1. 冲压工艺原理冲压工艺是利用模具对金属板材施加压力,使其产生塑性变形,从而获得所需形状、尺寸和性能的零件。

冲压工艺的基本原理是金属的塑性变形,即金属在受到外力作用时,产生塑性变形而不破坏其连续性的过程。

2. 冲压工艺分类(1)拉深:将平板金属沿模具凹模形状变形,形成空心或实心零件的过程。

(2)成形:将平板金属沿模具凸模形状变形,形成具有一定形状的零件的过程。

(3)剪切:将平板金属沿剪切线剪切成一定形状和尺寸的零件的过程。

(4)弯曲:将平板金属沿模具凸模形状弯曲,形成具有一定角度的零件的过程。

三、模具设计概述1. 模具设计原则(1)满足产品精度和尺寸要求:模具设计应保证冲压产品具有高精度和尺寸稳定性。

(2)提高生产效率:模具设计应优化工艺流程,减少不必要的加工步骤,提高生产效率。

(3)降低生产成本:模具设计应选用合适的材料,降低模具成本。

(4)确保模具寿命:模具设计应考虑模具的耐磨性、耐腐蚀性等性能,延长模具使用寿命。

2. 模具设计步骤(1)产品分析:分析产品的形状、尺寸、材料等,确定模具设计的基本要求。

(2)工艺分析:根据产品形状和尺寸,确定冲压工艺类型,如拉深、成形、剪切、弯曲等。

(3)模具结构设计:根据工艺要求,设计模具结构,包括凸模、凹模、导向装置、压边装置等。

(4)模具零件设计:根据模具结构,设计模具零件,如凸模、凹模、导向装置、压边装置等。

(5)模具加工:根据模具零件设计,进行模具加工。

(6)模具调试:完成模具加工后,进行模具调试,确保模具性能符合要求。

四、冲压工艺及模具设计要点1. 冲压工艺要点(1)合理选择材料:根据产品形状、尺寸、性能要求,选择合适的金属材料。