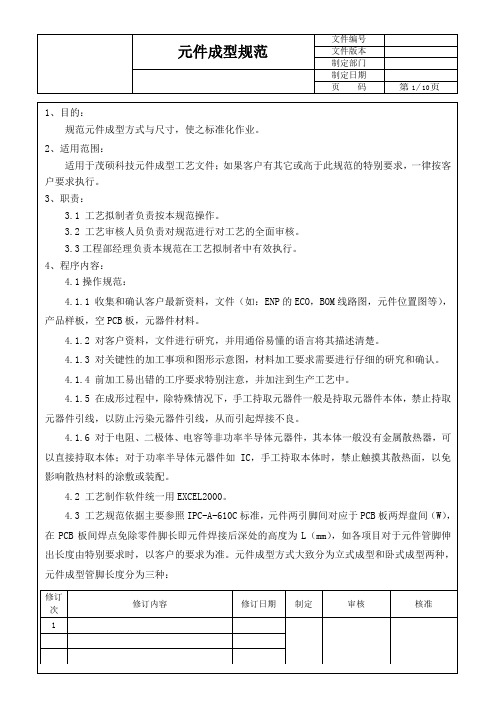

插件元器件引脚尺寸

- 格式:pdf

- 大小:442.38 KB

- 文档页数:2

插件电容规格型号对照表插件电容是一种常用的电子元件,用于存储和释放电荷以及滤波等电路应用。

在电子设备的设计和维修中,选择合适的插件电容非常重要。

为了帮助大家更好地了解不同型号的插件电容,本文将提供一个插件电容规格型号对照表,以便大家在实际应用中能够准确选择合适的插件电容。

一、对照表以下是一个插件电容规格型号对照表,包含了常用的插件电容型号及其规格参数:型号容量(μF)电压(V)尺寸(mm)电极间距(mm)C1 1 50 6.3x11 2.5C2 2.2 50 7.3x13 2.5C3 4.7 50 7.3x13 2.5C4 10 50 9x15 5C5 22 50 11x19 5C6 47 50 13x21 5C7 100 50 16x25 7.5二、插件电容规格解读1. 容量(μF):容量是指插件电容可以存储的电荷量,单位为微法(μF)。

容量越大,插件电容可以存储的电荷量越多。

2. 电压(V):电压是插件电容可以承受的最大电压,单位为伏特(V)。

超过额定电压会导致插件电容损坏或发生故障,因此选择合适的电压等级非常重要。

3. 尺寸(mm):尺寸是指插件电容的外形尺寸,单位为毫米(mm)。

在实际应用中,需要根据电路板和元器件的尺寸要求来选择合适的插件电容。

4. 电极间距(mm):电极间距是指插件电容两个电极之间的距离,单位为毫米(mm)。

电极间距需要与电路板上的焊盘尺寸相匹配,以确保插件电容可以正确焊接在电路板上。

三、插件电容的选择和应用在实际应用中,选择合适的插件电容需要考虑以下几个因素:1. 容量选择:根据电路设计的要求,选择合适的容量。

如果需要存储大量的电荷,可以选择较大容量的插件电容。

2. 电压等级:根据电路的工作电压,选择符合要求的电压等级。

如果电压超过插件电容的额定电压,会导致插件电容损坏或发生故障。

3. 尺寸匹配:根据电路板和元器件的尺寸要求,选择合适尺寸的插件电容。

尺寸太大或太小都会导致插件电容无法正确安装在电路板上。

插件元件引脚高度尺寸加工指引

元件加工流程:

1:元件加工前需与生产管理人员或工艺部技术人员确认好该机型PCB板的厚度及对应机型有无特别加工要求, 2:需预先加工几个实物用卡尺测量尺寸是否符合标准要求,如不符合标准要求需调整机器, 3:元件大批量加工前需取预先加工好且尺寸符合要求的实物用该机型PCB试装,试装OK无异常才可批量加工,以免出现物料无法使用或后焊重复剪刀工作。

2: 外部供方依采购订单规格要求执行,必要时依采购要求.

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

3.5±0.2mm

焊接后引脚焊点高度1.6~2.0mm

此脚距根据PCB孔距焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.8~2.4mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm 3.3±0.2mm

焊接后引脚焊点高度1.8~2.4mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度2.0~2.4mm。

矩形元件 异形元件 元件引脚长度—双面有元件插件元件引脚弯度焊锡量—单面板焊锡量—双面板电路板对应丝印识别:电路板焊接一、焊接流程1、焊接开始前,整理好桌面及周边环境,为电路焊接工作准备一个有条理、整洁的环境。

2、仓库领料,并依据元件明细表核对物料,确保物料正确无误,遇到生疏元件及时向相关负责人询问。

3、依据元件明细表进行电路板焊接。

4、电路板焊接完成后,依据元件明细表核对元件,以保证无错焊、虚焊、漏焊、假焊、桥接。

特别是确认多引脚元件和有极性元件焊接正确。

同样重要的是检查和优化焊点,一块合格的电路板是焊点光滑、过渡均匀、无毛刺、元件排列整齐美观。

二、对焊接点的基本要求1、焊点要有足够的机械强度,保证被焊件在受振动或冲击时不致脱落、松动。

不能用过多焊料堆积,这样容易造成虚焊、焊点与焊点的短路。

2、焊接可靠,具有良好导电性,必须防止虚焊。

虚焊是指焊料与被焊件表面没有形成合金结构。

只是简单地依附在被焊金属表面上。

3、焊点表面要光滑、清洁, 焊点表面应有良好光泽,不应有毛刺、空隙,无污垢,尤其是焊剂的有害残留物质,要选择合适的焊料与焊剂。

三、焊接技术1、手工焊接的基本操作方法①焊前准备,准备好电烙铁以及镊子、剪刀、斜口钳、尖嘴钳、焊料、焊剂(我们这里是指焊锡丝,以下通指焊锡丝)等工具,将电烙铁及焊件搪锡,左手握焊料,右手握电烙铁,保持随时可焊状态。

②用烙铁加热备焊件。

③送入焊料,熔化适量焊料。

④移开焊料,当焊料流动覆盖焊接点,迅速移开电烙铁。

2、电子元器件焊接的顺序是由小到大,由低到高3、元器件焊接注意事项:1)批量将同侧的一端焊盘镀上适量焊锡(仅适用于贴装元器件)。

2)依据文件规定的元器件方向,正确焊接在镀锡焊盘上。

3)批量焊接元件另一端。

4)修复优化焊点,并做清理工作。

5)上述元器件,单个引脚焊接时间在保证焊接质量的前提下,一般1.5-4秒,以避免烫坏焊盘和元器件(对于比较大的元器件如:保险铜件、片形插头等焊接时间4-6秒)。

元器件选型手册(接插件部分)浙江正泰仪器仪表有限责任公司目录前言 (2)一、普通单双排插针 (3)二、普通单双排插座 (4)三、其他插针插座 (5)3.1蜈蚣插座 (5)3.2圆孔插座 (5)3.3DIP芯片插座 (6)3.4弯针 (6)四、线对板连接器 (7)4.1单排针座连接器 (7)4.2简牛针座 (9)4.3牛角针座 (9)五、USB接口 (10)六、天线及连接线 (11)七、其他类型接插件 (12)7.1FPC连接器 (12)7.2凤凰端子 (13)7.3PS2插座 (13)7.4DF12系列连接器 (13)7.5RJ45模块化插孔 (14)7.6IC卡座 (14)7.7SIM卡座 (14)前言1.范围本手册对公司目前使用的接插件进行了分类,对接插件的描述进行了定义。

本手册仅用于公司产品设计选型时参考。

2.注意事项本手册中部分物料因在规定的字符条件下无法描述清楚,故采用出图纸的方式,使用时,可以在PLM系统上直接查看或者下载。

本手册中物料描述的尺寸均未标明公差,如实际使用时对尺寸要求很高,请联系厂家出具规格承认书,或者参考GB/T 1804-2000。

所有物料的SAP描述均不能超过40个字符(包括空格)。

一、普通单双排插针1.1SAP描述规范双排单塑插针 2.54mm,2*14P,隔两排抽两排,针长16.5,深圳联颖①名称②脚间距③引脚数④(类型)⑤针尺寸⑥品牌①名称:单排单塑插针、双排单塑插针、单排双塑插针、双排双塑插针;②脚间距:一般为2.54mm或2mm;③引脚数:排数*单排引脚数;④(类型):如抽针,个别针加长等情况的说明,无特殊的可不写;⑤针尺寸:针长表示针两头之间的长度。

若PC=3mm默认不写,此时单塑插针,只需要写出针长;双塑插针,则需要写明针长和PA面长度;a1.2典型示例a PC面为针插入PCB的一端,PA面为远离PCB的一端。

二、普通单双排插座2.1 SAP描述规范双排插座 2.54mm,2*14P,隔两排抽两排,塑高8.5,深圳联颖①名称②脚间距③引脚数④(类型)⑤塑高⑥品牌①名称:双排插座、单排插座;②脚间距:一般为2.54mm或2mm;③引脚数:排数*单排引脚数;④(类型):如抽针等情况的说明,无特殊的可不写;⑤塑高:塑高表示焊接后的插座高度,也就是塑壳高度。

插件电容封装规格尺寸

1. 插件电容的封装规格尺寸一般以毫米(mm)为单位进行表示。

2. 封装形式:插件电容通常采用直插式封装形式,即通过直接插入PCB板上的孔洞进行固定。

3. 引脚数量:插件电容的引脚数量根据其容量大小和功能需求来决定。

常见的有两针、三针、四针等。

4. 引脚间距:插件电容的引脚间距一般为2.54mm(常规间距)或

5.08mm(大间距)。

5. 外壳尺寸:插件电容的外壳尺寸在不同厂家和不同型号之间可能存在差异。

常见的外壳尺寸包括:直径为5mm、7mm、10mm等。

6. 高度尺寸:插件电容的高度尺寸一般指从PCB板上表面到插件电容顶部的距离。

常见的高度尺寸为

7.5mm、10mm、12.5mm等。

7. 其他尺寸参数:插件电容的其他尺寸参数可能包括引脚长度、引脚过插深度等,具体根据不同型号而定。

请注意,以上规格尺寸仅为一般参考,实际应用中还需按照具体需求和供应商的规格进行选型。

元器件选型手册接插件部分-1元器件选型手册(接插件部分)浙江正泰仪器仪表有限责任公司目录前言 (2)1.范围 (2)2.注意事项 (2)一、普通单双排插针 (3)二、普通单双排插座 (4)三、其他插针插座 (5)3.1蜈蚣插座 (5)3.2圆孔插座 (5)3.3DIP芯片插座 (6)3.4弯针 (6)四、线对板连接器 (7)4.1单排针座连接器 (7)4.2简牛针座 (10)4.3牛角针座 (10)五、USB接口 (11)六、天线及连接线 (12)七、其他类型接插件 (13)7.1FPC连接器 (13)7.2凤凰端子 (14)7.3PS2插座 (14)7.4DF12系列连接器 (14)7.5RJ45模块化插孔 (15)7.6IC卡座 (15)7.7SIM卡座 (15)前言1.范围本手册对公司目前使用的接插件进行了分类,对接插件的描述进行了定义。

本手册仅用于公司产品设计选型时参考。

2.注意事项➢本手册中部分物料因在规定的字符条件下无法描述清楚,故采用出图纸的方式,使用时,可以在PLM系统上直接查看或者下载。

➢本手册中物料描述的尺寸均未标明公差,如实际使用时对尺寸要求很高,请联系厂家出具规格承认书,或者参考GB/T 1804-2000。

➢所有物料的SAP描述均不能超过40个字符(包括空格)。

一、普通单双排插针1.1SAP描述规范双排单塑插针 2.54mm,2*14P,隔两排抽两排,针长16.5,深圳联颖①名称②脚间距③引脚数④(类型)⑤针尺寸⑥品牌①名称:单排单塑插针、双排单塑插针、单排双塑插针、双排双塑插针;②脚间距:一般为2.54mm或2mm;③引脚数:排数*单排引脚数;④(类型):如抽针,个别针加长等情况的说明,无特殊的可不写;⑤针尺寸:针长表示针两头之间的长度。

若PC=3mm默认不写,此时单塑插针,只需要写出针长;双塑插针,则需要写明针长和PA面长度;a1.2典型示例描述单排单塑插针 2.54mm,1*17P,PC=5,针长11.5,尤提乐对照图描述双排单塑插针 2.54mm,2*16P,针长18,尤提乐对照图描述单排双塑插针 2.54mm,1*4P,针长15.5,PA=PC=3,深圳联颖对照图描述双排双塑插针 2.54mm,2*15P,针长27,PA=9,尤提乐a PC面为针插入PCB的一端,PA面为远离PCB的一端。

自动插件机设备(AV131/AVK/AVF),由单个插入头及切割与打弯单元组成,可由操作盘独立控制,每个插装单元中的机械装置均可对元件引线进行切削、预弯、成形并插至PCB上,还可在切割、折弯元件引线时夹持住元件,插装单元与切割、打弯单元的跨距以及插装深度可根据元件尺寸变化并由微型计算机进行控制。

1、元件尺寸元件体长度:18.00 mm元件引线直径:0.41-0.81mm元件体直径:最大5.0mm元件引线平直度容差:±0.5mm元件跨距:5mm公制 5.08-26.00mm2、输入编带编带辐度差:42.00mm(±1.00mm)元件引线距离(元件间距):5.0mm最大允许引线伸出编带外长度:1.0mm3、PCB①、符合AI要求的元器件如下: 1W,1/2W,1/4W,1/6W,1/8W电阻、1N41418、1N4007二极管和1W以下的稳压管(包括1W)②、一块拼版PCB上如AI元件小于20PCS以下,效率太低,一般不考虑作AI处理。

③、AI元件插孔孔径要求:1/4W,1/6W,1/8W电阻、1N41418二极管、1/2W以下稳压管AI插件孔径为1.20mm.跳线AI插件机孔径为1.00。

1N4007二极管、1W稳压管、1W、1/2W电阻AI插件孔径为1.20mm。

(注:双面AI插件孔径要求为单面板AI插件孔径基础上+0.20mm。

④、AI元件焊盘要求:AI元件焊盘内侧1.5mm(焊盘露铜外径距离)内不能有不同网络的焊盘或露铜,以免AI元件过波峰焊后出现连焊或影响爬电距离;且要求AI元件焊盘设定为椭圆形为好。

⑤、AI元件高度、引脚直径要求:所有AI元件本地高度应小于3.5mm;引脚直径在0.4mm<=d<=0.8mm范围内。

⑥、PCB板弯曲度曲度要求:上弯小于0.5mm,下弯小于1.2mm。

电子产品PCB板焊接工艺手册(V1.1)一、目的规范车间员工电子产品PCB板手工焊接操作,确保PCB板器件焊接质量。

二、适用范围电子车间需进行手工焊接的工序及补焊等操作。

三、手工焊接使用的工具及要求3.1焊锡丝的选择:直径为0.8mm或1.0mm的焊锡丝,用于电子或电类焊接;直径为0.6mm或0.7mm的焊锡丝,用于超小型电子元件焊接。

3.2烙铁的选用及要求:3.2.1电烙铁的功率选用原则:1)焊接集成电路、晶体管及其它受热易损件的元器件时,考虑选用20W内热式电烙铁。

2)焊接较粗导线及同轴电缆时,考虑选用50W内热式电烙铁。

3)焊接较大元器件时,如金属底盘接地焊片,应选100W 以上的电烙铁。

3.2.2电烙铁铁温度及焊接时间控制要求:1)有铅恒温烙铁温度一般控制在280~360℃之间,缺省设置为330±10℃,焊接时间小于3秒。

焊接时烙铁头同时接触在焊盘和元件引脚上,加热后送锡丝焊接。

部分元件的特殊焊接要求:SMD器件:焊接时烙铁头温度为:320±10℃;焊接时间:每个焊点1~3秒。

拆除元件时烙铁头温度:310~350℃注:根据CHIP件尺寸不同请使用不同的烙铁嘴。

DIP器件:焊接时烙铁头温度为:330±5℃;焊接时间:2~3秒注:当焊接大功率(TO-220、TO-247、TO-264等封装)或焊点与大铜箔相连,上述温度无法焊接时,烙铁温度可升高至360℃,当焊接敏感怕热零件(LED、CCD、传感器等)温度控制在260~300℃。

2)无铅制程无铅恒温烙铁温度一般控制在340~380℃之间,缺省设置为360±10℃,焊接时间小于3秒,要求烙铁的回温每秒钟就可将所失的温度拉回至设定温度。

3.2.3电烙铁使用注意事项:1)电烙铁不宜长时间通电而不使用,这样容易使烙铁芯加速氧化而烧断,缩短其寿命,同时也会使烙铁头因长时间加热而氧化,甚至被“ 烧死”不再“ 吃锡” 。

插件元件引脚高度尺寸加工指引

元件加工流程:

1:元件加工前需与生产管理人员或工艺部技术人员确认好该机型PCB板的厚度及对应机型有无特别加工要求, 2:需预先加工几个实物用卡尺测量尺寸是否符合标准要求,如不符合标准要求需调整机器, 3:元件大批量加工前需取预先加工好且尺寸符合要求的实物用该机型PCB试装,试装OK无异常才可批量加工,以免出现物料无法使用或后焊重复剪刀工作。

2: 外部供方依采购订单规格要求执行,必要时依采购要求.

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

3.5±0.2mm

焊接后引脚焊点高度1.6~2.0mm

此脚距根据PCB孔距焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.8~2.4mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm 3.3±0.2mm

焊接后引脚焊点高度1.8~2.4mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度1.6~2.0mm

焊接后引脚焊点高度2.0~2.4mm。