催化剂的失活状态

- 格式:doc

- 大小:13.00 KB

- 文档页数:2

催化裂化催化剂失活原因1. 哎呀,你知道催化裂化催化剂失活原因之一是积碳吗?就像人血管里积累了杂质一样,催化剂表面也会积累碳,让它没办法好好工作啦!比如在石油炼制过程中,不断有碳堆积在催化剂上,时间一长,可不就不行了嘛!2. 嘿,中毒也是个大问题呢!催化剂就像一个娇弱的宝贝,很容易被一些毒物侵害而失活呀!就好像人吃了有毒的东西会生病,催化剂碰到那些有害的物质也会“生病”的呀!比如一些金属杂质进入,那可就糟糕了。

3. 你想过吗,热失活也是很可怕的哟!催化剂就像在高温下被烤焦了一样,性能大大下降啦!好比把面包烤糊了,还能好吃吗?在高温的反应环境中,催化剂很容易就因为过热而失活喽。

4. 哇塞,磨损也会让催化剂失活呀!这就像你的鞋子穿久了会磨损一样,催化剂在使用过程中也会被磨损的呀!像在流化床中,催化剂不断地碰撞摩擦,能不受伤吗?5. 咦,水热失活可不能小瞧呢!催化剂碰到水和热的双重攻击,能撑得住吗?就好像人在又湿又热的环境里会不舒服,催化剂也会因此而失活呢!比如在一些潮湿的反应条件下就容易出现这种情况。

6. 你晓得不,烧结也会搞坏催化剂呀!这就像把一堆东西紧紧压在一起,都变形了呢!就像陶土被高温烧制后会改变结构,催化剂也会因为烧结而失活哒。

7. 嘿呀,活性组分流失也是个要命的呀!催化剂的重要部分跑掉了,那还怎么工作呀!好比一个团队的核心成员离开了,那还不乱套啦!比如在一些反应中,活性组分就可能慢慢流失掉哦。

8. 哇哦,结构破坏也会让催化剂不行了呢!就像一座房子的结构被破坏了,还能稳稳当当吗?催化剂的结构一旦被破坏,那可就玩完啦!像受到剧烈冲击之类的情况就会导致这样。

9. 哎呀呀,堵塞也会让催化剂失效呀!这就像血管被堵住了一样,反应都没法正常进行啦!比如一些杂质把催化剂的孔道堵住了,那可就糟糕透顶了。

10. 哼,老化也是不可避免的呀!催化剂就像人会慢慢变老一样,性能也会逐渐衰退呢!时间长了,它自然就没那么好用啦!这可真是没办法的事呀!我的观点结论就是:催化裂化催化剂失活的原因有很多,我们得重视这些问题,想办法去解决,不然会影响生产效率和质量的呀!。

催化剂系统效率过低催化剂是一种可以促进化学反应发生的物质,在很多化学工艺中都被广泛应用。

然而,在某些情况下,催化剂系统的效率可能过低,导致反应效果不令人满意。

本文将探讨导致催化剂系统效率过低的可能原因,并提出相应的改进措施。

一、催化剂失活在催化反应过程中,催化剂可能会失活,从而导致催化剂系统效率过低。

催化剂失活的原因很多,例如物理损伤、化学污染、活性位点堵塞和物理吸附等。

其中,活性位点堵塞是催化剂失活的主要原因之一。

当反应物分子和反应产物分子吸附在催化剂表面时,它们可能会堵塞活性位点,阻碍催化反应的进行。

此外,一些杂质物质,如水、氧、二氧化硫和氮气等,也可能会使催化剂失活。

针对催化剂失活的问题,可以采取一些措施进行改进。

首先,应该选用高质量的催化剂,并避免腐蚀和污染。

其次,在催化反应过程中,应该控制反应温度和催化剂的使用量,以避免过度使用催化剂。

此外,应该定期对催化剂进行 regeneration 或更换,以保持催化剂的活性。

二、反应条件不合适反应条件是催化剂系统效率的重要影响因素。

反应温度、压力和物料的流速等因素都会影响催化反应的进行。

如果反应条件不合适,催化剂系统的效率可能会过低。

通常来说,催化反应需要一定的温度和压力,以保持催化剂的活性。

但如果温度和压力过高,催化剂可能会失活或烧毁。

此外,如果反应物流速过快或过慢,催化剂也可能会失活或受到阻塞,从而导致催化剂系统效率过低。

为了避免反应条件不合适,需要对反应条件进行严格的控制。

可以采用控制反应温度和压力、调整物料流速等方式来保持催化剂的活性。

此外,可以通过设立反应物和催化剂的比例来调整反应条件,以达到最佳的催化反应效果。

三、催化剂质量不合格催化剂的质量是保证催化剂系统效率的关键因素之一。

如果催化剂的质量不合格,就可能会导致催化剂系统的效率过低。

不合格的催化剂可能会导致活性位点过少、分散不均匀等问题,从而影响催化反应的进行。

为了保证催化剂的质量,应该在采购催化剂时选择可信赖的供应商。

催化剂的失活状态在理想状态下,催化剂将在无限长的时间内降低氮氧化物的排放。

但是在SCR装置的运行中,总会由于烟气中的碱金属、砷、催化剂的烧结、催化剂孔的堵塞、催化剂的腐蚀以及水蒸气的凝结和硫酸盐、硫铵盐的沉积等原因,使催化剂活性降低或中毒,缩短了使用寿命。

催化剂失活是一个复杂的物理和化学过程,通常的失活状态可分为三种类型:(1)催化剂中毒失活;(2)催化剂的热失活和烧结;(3)催化剂积炭等堵塞失活。

1、碱金属引起的催化剂中毒失活飞灰中的可溶性碱金属主要包括Na和K这两种物质,在水溶液离子状态下,能渗透到催化剂深层,直接与催化剂活性颗粒反应,使酸位中毒以降低其对NH3的吸附量和吸附活性,继而降低催化剂活性。

2、催化剂的烧结和热失活催化剂在高温下反应一定时间后,活性组分的晶粒长大,比表面积缩小,这种现象称为催化剂烧结。

因烧结引起的失活的是工业催化剂,特别是负载型金属催化剂失活的主要原因。

高温除一起催化剂烧结外,还会引起化学组成和相组成的变化、活性组被载体包埋,活性组分由于生成挥发性物质或可升华物质而损失等,这些变化称为热失活。

有时难以区分烧结和热失活,烧结引起的催化剂变化,往往也包含热失活的因素在内。

通常温度越高,催化剂烧结越严重。

3、催化剂的积炭失活催化剂使用过程中,因表面逐渐形成炭的沉积物而使催化剂活性下降的过程称为积炭失活。

随着积炭量的增加,催化剂的比表面积、孔容、表面酸度及活性中心数均会相应下降,积炭量达到一定程度后将导致催化剂的失活。

积炭越快,催化剂的使用周期越短。

与催化剂中毒相比,引起催化剂积炭失活的积炭物量比毒物量要多得多,积炭在一定程度上有延缓催化剂中毒作用,但催化剂的中毒会加剧积炭的发生。

与单纯的因物理堵塞而导致的催化剂失活相比,积炭失活还涉及反应物分子在气相和催化剂表面的一系列化学反应问题。

积炭的同时往往伴随金属硫化物及金属杂质的沉积,单纯金属硫化物或金属杂质在催化剂表面的沉积也与单纯的积炭一样,会因覆盖催化剂表面活性位或限制反应物的扩散而使催化剂失活。

SCR催化剂失活机理分析及防治措施SCR(Selective Catalytic Reduction)是一种通过将氮氧化物与氨或尿素溶液以催化剂的作用使其转化为氮气和水蒸气的技术。

SCR技术被广泛应用于燃煤电厂、柴油发动机等领域,用于降低尾气中的氮氧化物排放。

然而,由于催化剂的失活可能会导致SCR系统性能下降,影响其在实际应用中的效率。

因此,对SCR催化剂失活机理进行分析并采取相应的防治措施具有重要意义。

1.表面积降低:SCR催化剂的活性主要集中在其表面上。

长时间的使用会导致催化剂表面吸附物质的积累,从而导致催化剂的表面积降低,进而影响其催化效果。

2.中毒物质的存在:在SCR系统中,催化剂可能会被含有硫化氢、硫醇、氯化物等中毒物质的烟气侵蚀,使其活性组分遭到破坏,导致催化剂失活。

3.热脱附:SCR催化剂在高温条件下可能出现热脱附现象,即吸附在催化剂表面上的活性物质在高温条件下脱落,降低了催化剂的活性。

为了减少SCR催化剂失活,可以采取以下防治措施:1.严格控制烟气中的中毒物质排放,减少对催化剂的侵蚀。

采取提前处理烟气中的有害物质的方法,比如在SCR系统前安装脱硫脱硝设备,减少中毒物质的含量。

2.定期清洗催化剂,去除表面吸附的杂质,保持催化剂的表面积,延长SCR催化剂的使用寿命。

3.优化SCR系统的运行参数,避免SCR系统长时间在高温条件下运行。

适当降低烟气温度和氨适量投入有助于减轻催化剂的热脱附现象。

综上所述,SCR催化剂失活机理是一个复杂的问题,需要系统分析,综合考虑影响催化剂活性的各种因素。

通过严格控制烟气中的有害物质排放、定期维护清洗催化剂、优化SCR系统运行参数等措施,可以有效延长SCR催化剂的使用寿命,提高SCR系统的性能,降低氮氧化物的排放,保护环境。

催化装置催化剂失活与破损原因分析及解决措施张志亮薛小波随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。

催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。

出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。

通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。

1、催化剂失活原因分析催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。

暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。

而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。

1.1 催化剂的重金属中毒失活原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。

由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni对催化剂的污染尤为突出,平衡剂中Ni含量每上升1000ppm,催化剂污染指数上升1400ppm。

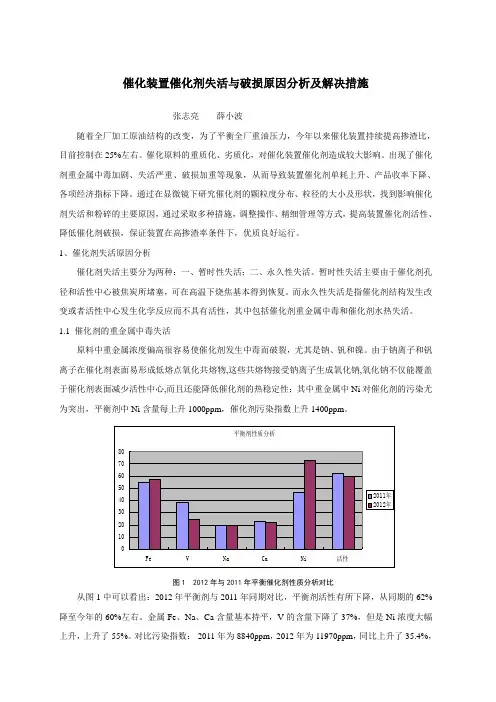

图1 2012年与2011年平衡催化剂性质分析对比从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。

金属Fe、Na、Ca含量基本持平,V的含量下降了37%,但是Ni浓度大幅上升,上升了55%。

对比污染指数:2011年为8840ppm,2012年为11970ppm,同比上升了35.4%,从而导致催化剂活性下降了2~3个百分点。

因此,目前催化剂活性下降的重要原因是Ni含量大幅上升。

化学反应中催化剂失活的原因及预防措施化学反应中,催化剂扮演着至关重要的角色。

它们能够降低反应活化能,提高反应速率,从而加速化学反应的进行。

然而,随着反应的进行,催化剂可能会失活,导致反应速率降低甚至停止。

那么,催化剂失活的原因是什么?如何采取预防措施呢?催化剂失活的原因之一是物理因素。

在催化反应中,催化剂与反应物之间会发生化学吸附和脱附过程。

但随着反应进行,一些反应产物或中间体可能会在催化剂表面上沉积,形成物理屏障。

这些物理屏障会阻碍反应物与催化剂之间的接触和相互作用,从而降低了催化反应的活性。

此外,催化剂颗粒也可能因为表面损伤或堆积导致失活。

催化剂失活的另一个重要原因是化学因素。

化学因素指的是在催化反应中,催化剂与反应物之间发生氧化、还原等化学反应。

这些化学反应会改变催化剂的化学性质和结构,导致催化剂活性的降低或完全丧失。

例如,催化剂中的活性位点可能会发生被氧化、被还原、被中毒等现象,从而丧失反应催化能力。

此外,一些副反应或附加反应也会导致催化剂失活,例如副反应生成了催化剂的毒性物质,或者附加反应生成了与催化剂的活性位点竞争吸附的物质。

为了预防催化剂失活,科学家们采取了一系列的措施。

首先,选择适当的催化剂材料是关键。

许多催化剂在特定反应条件下表现出更好的稳定性和活性。

因此,科学家们需要进行深入的研究和筛选,以找到最适合特定反应的催化剂材料。

其次,改进催化剂的设计和制备方法也是一种有效的预防措施。

例如,通过改变催化剂的结构、改进活性位点的分布和可访问性,可以提高催化剂的反应活性和稳定性。

此外,合理调控反应条件,如温度、压力、反应物浓度等,有助于降低催化剂失活的风险。

此外,定期对催化剂进行检测和维护也是非常重要的。

通过观察催化剂活性的变化和失活的迹象,可以及时采取措施修复或更换催化剂。

此外,对催化剂进行修复或再生也是一种有效的手段。

一些失活的催化剂可以通过再生、清洗或改性来恢复其活性,延长其使用寿命。

简述各类催化剂失活的含义、特征、类型、主要失活机理和影响因素天津大学化工学院09化工一班王一斌3009207018摘要本文主要讲述工程上的催化剂失活的主要原因,在文中用一些例子讲述了这些原因和方法,这些方法中涉及了国内外传统的和某些先进的方法。

在化学反应里能改变其他物质的化学反应速率(既能提高也能降低),而本身的质量和化学性质在化学反应前后都没有发生改变的物质叫催化剂(也叫触媒)。

根据定义我们知道催化剂能改变化学反应进行的速度,因此在工业生产中具有重要的作用,但是我们也都知道在工业生产中催化剂并不能一直保持稳定不变的活性,因此研究催化剂的失活与再生便有着重要的意义。

催化剂失活是指在恒定反应条件下进行的催化反应的转化率随时间增长而下降的的现象叫催化剂失活。

催化剂失活的过程大致可分为三个类型:催化剂积碳等堵塞失活,催化剂中毒失活,催化剂的热失活和烧结失活。

下面就三种失活方式做简要解释:积碳失活:催化剂在使用过程中,因表面逐渐形成碳的沉积物从而使催化剂的活性下降的过程称积碳失活。

中毒失活:催化剂的活性和选择性由于某些有害物质的影响而下降的过程称为催化剂中毒。

热失活和烧结失活:催化剂由于高温造成烧结或者活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而损失造成的活性降低的现象。

正文一、积炭失活催化剂表面上的含碳沉积物称为结焦。

以有机物为原料以固体为催化剂的多相催化反应过程几乎都可能发生结焦。

由于含碳物质和/或其它物质在催化剂孔中沉积,造成孔径减小(或孔口缩小),使反应物分子不能扩散进入孔中,这种现象称为堵塞。

所以常把堵塞归并为结焦中,总的活性衰退称为结焦失活,它是催化剂失活中最普遍和常见的失活形式。

通常含碳沉积物可与水蒸气或氢气作用经气化除去,所以结焦失活是个可逆过程。

与催化剂中毒相比,引起催化剂结焦和堵塞的物质要比催化剂毒物多得多。

在实际的结焦研究中,人们发现催化剂结焦存在一个很快的初期失活,然后是在活性方面的一个准平稳态,有报道称结焦沉积主要发生在最初阶段(在0.15s 内),也有人发现大约有50%形成的碳在前20s 内沉积。

脱硝催化剂失活的判定办法和预控措施摘要:针对某热电公司1号锅炉脱硝效率下降、空预器差压上升、脱硝出口氨逃逸变大、飞灰存在氨气味等情况,提出了脱硝催化剂失活的原因,并提出运行中判断催化剂失活的对策进行提前预控,起到有效延长催化剂寿命的作用。

关键词:催化剂;失活;磨损;预控1引言火电厂烟气脱硝装置用于脱除烟气中氮氧化物,通过将氨作为还原剂喷入烟气与烟气中氮氧化物发生还原反应,并经催化剂催化生成无害的氮气和水,从而达到脱除氮氧化物的目的。

而催化剂做为选择性催化还原法(以下简称SCR)脱硝装置的核心部分,其组分、表面结构等相关参数都对SCR脱硝系统的整体脱硝效果产生直接影响[1]。

在锅炉运行过程中导致催化剂失活的原因有很多,如催化剂烧结、活性组分流失、催化剂中毒[2]等都会直接影响脱硝效率,严重时会导致环保参数超标、喷氨浪费、空预器堵塞以及影响机组带负荷等各种不良后果。

2设备简介某公司1号锅炉脱硝系统由无锡华光锅炉股份有限公司设计制造,采取选择性催化还原法脱硝装置,该装置反应器位于锅炉省煤器后空预器前,氨喷射器放置在 SCR反应器上游进口烟道竖直段,在反应器里烟气向下流过均流板、催化剂层,随后经出口烟道进入空预器。

SCR反应器内催化剂按照三层运行,一层备用设计,在设计煤种、锅炉最大工况、处理100%烟气量条件下三层催化剂脱硝效率不小于90.9%,但随着后期运行时间增长,1号锅炉出现脱硝效率下降、脱硝出口氨逃逸变大、喷氨量增加,甚至飞灰存在氨味等问题,这往往意味着催化剂出现失活问题。

3催化剂失活机组运行中导致催化剂失活的原因较多,一般来说烟气温度低于320℃,SCR脱硝生成副产物硫酸氢氨就容易在催化剂孔隙和表面发生沉积,导致催化剂堵塞,堵塞会直接导致催化剂与氮氧化物接触面积减少,造成脱硝效率降低;同样催化剂在高温环境中也易导致热烧结引起失活。

当烟气中的钾、钠、钙等碱性金属与催化剂中的五氧化二钒发生反应,降低其吸附氨的能力,从而降低催化效率,尤其是当氧化钾含量达到1%以上时,可使催化剂全部失活,也就是所谓的催化剂中毒。

催化剂失活:催化剂的失活,可以归纳为两种情况。

一种是暂时性失活,它可以通过再生的方法恢复其活性;另一种是永久性失活,就无法恢复其活性。

加氢精制催化剂在运转过程中产生的积炭,又称结焦,是催化剂暂时失活的重要原因。

在加氢精制过程中,由于反应温度较高,也伴随着某些聚合,缩合等副反应,随着运转时间的延长,由于副反应而形成的积炭,逐渐沉积在催化剂上,覆盖了催化剂的活性中心,从而促使催化剂的活性不断的衰退。

一般讲,催化剂上积炭达到10—15%时,就需要再生。

金属元素沉积在催化剂上,是促使催化剂永久失活的原因。

常见的金属有镍钒、砷、铁、铜、锌等,由于金属的沉积,堵塞了催化剂的微孔,使催化剂活性丧失。

加氢催化剂:英文名称:hydrogenation catalysts说明:用于产品的生产和原料净化、产物精制。

常用的有第Ⅷ族过渡金属元素的金属催化剂,如铂、钯、镍载体催化剂及骨架镍等,用于炔、双烯烃选择加氢,油脂加氢等;金属氧化物催化剂,如氧化铜-亚铬酸铜、氧化铝-氧化锌-氧化铬催化剂等,用于醛、酮、酯、酸及CO等的加氢;金属硫化物催化剂,如镍-钼硫化物等,用于石油炼制中的加氢精制等;络合催化剂,如RhCl[P(C6H5)3],用于均相液相加氢。

催化加氢:在Pt、Pd、Ni等催化剂存在下,烯烃和炔烃与氢进行加成反应,生成相应的烷烃,并放出热量,称为氢化热(heat of hydrogenation,1mol不饱和烃氢化时放出热量)。

催化加氢的机理(改变反应途径,降低活化能):吸附在催化剂上的氢分子生成活泼的氢原子与被催化剂削弱了键的烯、炔加成。

二,NaBH4 硼氢化钠是一种良好的还原剂,它的特点是性能稳定,还原时有选择性。

可用作醛类,酮类和酰氯类的还原剂,塑料的发泡剂,制造双氢链霉素的氢化剂,制造硼氢化钾的中间体,合成硼烷的原料,以及用于造纸工业和含汞污水的处理剂。

LiALH4 "万能还原剂" 几乎所有能还原的东西都能还原。

催化剂失活动力学引言催化剂在化学反应中起到重要的作用,通过提供反应的路径和降低活化能,加速反应速率。

然而,随着催化剂的使用,其活性可能会逐渐下降,最终导致失活。

催化剂失活是一个复杂的过程,涉及多种因素,包括物理、化学和表面科学等方面。

本文将深入探讨催化剂失活的动力学过程,并分析其影响因素和机制。

催化剂失活的类型催化剂失活可分为可逆失活和不可逆失活两种类型。

可逆失活是指催化剂在特定条件下可以恢复其活性,而不可逆失活则是指催化剂的活性无法恢复。

可逆失活可逆失活通常是由于催化剂与反应物或反应产物之间的物理吸附或化学反应导致的。

例如,催化剂表面上的吸附物可能会阻碍反应物的扩散到活性位点,从而降低催化剂的活性。

此外,一些反应产物可能会与催化剂发生反应,形成不活性的物质,进一步降低催化剂的活性。

可逆失活通常可以通过调整反应条件或进行催化剂的再生来恢复催化剂的活性。

例如,可以通过提高反应温度或改变反应物浓度来增加反应物扩散到活性位点的速率,从而减轻催化剂的失活。

不可逆失活不可逆失活通常是由于催化剂的结构或组成发生不可逆的变化导致的。

例如,催化剂的活性位点可能被氧化、腐蚀或破坏,从而降低催化剂的活性。

此外,催化剂可能会发生结构烧结或聚集,导致活性位点的丧失。

不可逆失活通常无法通过简单的方法来恢复催化剂的活性。

此时,需要重新制备催化剂或更换失活的催化剂。

催化剂失活的影响因素催化剂失活受多种因素的影响,包括反应条件、催化剂的物理和化学性质、反应物和反应产物的性质等。

反应条件反应条件,如温度、压力和反应物浓度等,对催化剂失活有重要影响。

较高的温度和压力可能导致催化剂的结构烧结或聚集,从而降低催化剂的活性。

此外,反应物浓度的变化可能影响反应物在催化剂表面的吸附和扩散速率,进而影响催化剂的活性。

催化剂的物理和化学性质催化剂的物理和化学性质也对催化剂失活起着重要作用。

例如,催化剂的晶体结构和表面形貌可能影响反应物在催化剂表面的吸附和扩散行为。

化学反应中催化剂失活的原因及预防措施化学反应中,催化剂的失活是一个常见的现象。

催化剂失活可能由多种原因引起,如物理变化、化学变化以及中毒等等。

本文将探讨催化剂失活的原因,并提出一些预防措施,以期帮助读者更好地理解和应对这一问题。

首先,物理变化是导致催化剂失活的一个重要原因。

催化剂通常是以固体形式存在的,因此,物理变化如化学反应中发生的高温和高压等,会使催化剂的晶体结构发生变化,从而降低其催化活性。

此外,表面积的减小也会导致催化剂活性的降低。

比如,若是因为氧化或剥离等原因导致催化剂表面活性位点丧失,则其催化活性将会受到影响。

其次,化学变化也是催化剂失活的原因之一。

在某些催化反应中,反应物或产物会与催化剂发生化学反应,从而改变催化剂的活性。

例如,氧化反应中,催化剂可能会被氧化或被活化的中间体反应,导致其失去催化活性。

此外,催化剂可能会因为在反应中生成和析出的物质的积聚而失活。

这些积聚物可能会阻塞催化剂的活性位点,降低反应速率。

最后,中毒是催化剂失活的一种常见原因。

中毒指的是某些物质的选择性吸附和反应,导致催化剂的活性位点被堵塞或是其表面被覆盖,进而影响催化剂的催化活性。

常见的中毒物质包括硫化物、氯化物、碳氢化合物等。

这些物质可能通过吸附在催化剂表面,形成无活性反应物或产物膜,阻碍反应物与催化剂的接触。

对于催化剂失活的预防措施来说,可以从多个角度入手。

首先,合理选择合适的催化剂。

催化剂的选择应根据具体的反应条件,选择具有高活性和稳定性的催化剂。

其次,通过改变反应条件来减少失活的可能。

如控制温度、压力、反应物浓度等因素,以减少物理变化、化学变化和中毒的可能性。

此外,定期对催化剂进行再生和修复也是一种有效的预防措施。

通过热处理、表面重新活化等方法,可以恢复催化剂的活性。

总之,催化剂的失活是化学反应中不可忽视的问题。

物理变化、化学变化和中毒是导致催化剂失活的主要原因。

为了预防催化剂的失活,应该合理选择催化剂,并通过改变反应条件和定期修复来减少失活的可能性。

铂碳催化剂的碳失活原因

铂碳催化剂的碳失活是指在催化剂使用过程中,碳在催化剂表面堆积和积累,导致催化活性降低的现象。

碳失活的原因可以从多个角度来分析。

首先,碳失活的原因之一是由于催化剂表面的吸附作用。

在催化反应中,碳原子可能会吸附在铂碳催化剂的活性位点上,阻碍了反应物质与催化剂之间的有效接触,导致催化活性下降。

此外,碳的吸附还可能改变催化剂表面的化学性质,进一步影响催化剂的活性和选择性。

其次,碳失活也可能与反应条件有关。

例如,在高温条件下,碳与反应物质可能发生副反应,生成不活性的碳化物,导致催化剂失活。

此外,反应物中的杂质或不纯物质也可能在催化剂表面发生不可逆的吸附和反应,导致碳的堆积和失活。

另外,催化剂的结构和稳定性也会影响碳失活的程度。

铂碳催化剂的结构稳定性不佳,可能导致催化剂在反应条件下发生结构破坏,使得碳更容易在催化剂表面堆积和失活。

此外,催化剂的再生和处理方式也会影响碳失活的程度。

不当的再生方式可能导致碳无法完全去除,进而影响催化剂的再生效果和活性恢复。

总的来说,铂碳催化剂的碳失活是一个复杂的问题,受到多种因素的影响。

为了解决碳失活问题,需要综合考虑催化剂的设计、反应条件、再生方式等多个方面的因素,采取相应的措施来减轻碳失活对催化活性的影响。

t9催化剂失活温度

T9催化剂的失活温度与催化剂的类型、载体、反应条件等因素有关。

一般来说,T9催化剂的失活温度在300℃~400℃之间。

T9催化剂是一种复合催化剂,由贵金属(如铂、铑、钯)与载体(如氧化铝、碳、硅藻土等)组成。

贵金属是催化剂的活性位点,而载体则起到支撑、分散、导热等作用。

T9催化剂的失活主要有以下几种原因:

1.催化剂活性位点被还原:当T9催化剂在高温条件下与还原性气体(如一氧

化碳、氢气等)接触时,催化剂的活性位点会被还原,从而失去催化活性。

2.催化剂载体发生腐蚀:当T9催化剂在高温条件下与酸性或碱性气体接触时,

载体会发生腐蚀,从而导致催化剂失活。

3.催化剂表面发生积碳:当T9催化剂在高温条件下与含碳化合物接触时,会

在催化剂表面发生积碳,从而导致催化剂失活。

为了延长T9催化剂的使用寿命,可以采取以下措施:

1.采用惰性气体保护:在使用T9催化剂时,可以采用惰性气体(如氮气、氩

气等)保护,以避免催化剂与还原性气体接触。

2.使用耐腐蚀的载体:在选择T9催化剂载体时,应选择耐腐蚀的载体,以避

免载体发生腐蚀。

3.及时清除积碳:在使用T9催化剂时,应及时清除催化剂表面的积碳,以避

免催化剂失活。

催化剂的失活状态

在理想状态下,催化剂将在无限长的时间内降低氮氧化物的排放。

但是在SCR装置的运行中,总会由于烟气中的碱金属、砷、催化剂的烧结、催化剂孔的堵塞、催化剂的腐蚀以及水蒸气的凝结和硫酸盐、硫铵盐的沉积等原因,使催化剂活性降低或中毒,缩短了使用寿命。

催化剂失活是一个复杂的物理和化学过程,通常的失活状态可分为三种类型:

(1)催化剂中毒失活;

(2)催化剂的热失活和烧结;

(3)催化剂积炭等堵塞失活。

1、碱金属引起的催化剂中毒失活

飞灰中的可溶性碱金属主要包括Na和K这两种物质,在水溶液离子状态下,能渗透到催化剂深层,直接与催化剂活性颗粒反应,使酸位中毒以降低其对NH3的吸附量和吸附活性,继而降低催化剂活性。

2、催化剂的烧结和热失活

催化剂在高温下反应一定时间后,活性组分的晶粒长大,比表面积缩小,这种现象称为催化剂烧结。

因烧结引起的失活的是工业催化剂,特别是负载型金属催化剂失活的主要原因。

高温除一起催化剂烧结外,还会引起化学组成和相组成的变化、活性组被载体包埋,活性组分由于生成挥发性物质或可升华物质而损失等,这些变化称为热失

活。

有时难以区分烧结和热失活,烧结引起的催化剂变化,往往也包含热失活的因素在内。

通常温度越高,催化剂烧结越严重。

3、催化剂的积炭失活

催化剂使用过程中,因表面逐渐形成炭的沉积物而使催化剂活性下降的过程称为积炭失活。

随着积炭量的增加,催化剂的比表面积、孔容、表面酸度及活性中心数均会相应下降,积炭量达到一定程度后将导致催化剂的失活。

积炭越快,催化剂的使用周期越短。

与催化剂中毒相比,引起催化剂积炭失活的积炭物量比毒物量要多得多,积炭在一定程度上有延缓催化剂中毒作用,但催化剂的中毒会加剧积炭的发生。

与单纯的因物理堵塞而导致的催化剂失活相比,积炭失活还涉及反应物分子在气相和催化剂表面的一系列化学反应问题。

积炭的同时往往伴随金属硫化物及金属杂质的沉积,单纯金属硫化物或金属杂质在催化剂表面的沉积也与单纯的积炭一样,会因覆盖催化剂表面活性位或限制反应物的扩散而使催化剂失活。

故通常将积灰、积硫及金属沉积物引起的失活,都归属于积炭失活。