镍封与防腐

- 格式:ppt

- 大小:487.00 KB

- 文档页数:14

封闭镀镍简称“镍封”,或称复合镑镀镍。

镍封是在光亮镀镍溶液中加人一些非导体物质的微粒,使它们与镀镍层产生共沉积。

非导体微粒不导电,更精确舌地说,它们是机械地夹杂在镀镍层中的。

由于微粒不是金属,其本身不会腐蚀,并且还在于能把原来整体镍镀层“切割”成无数的小块,从而改变了腐蚀电流,所以能提高镀镍层磅汰。

o;、盞召封镀层一般是在三层镍基础上再镀覆的”因此也有人称为“四层镍”。

这种组合镀.6>Hr于防腐蚀要求特别高的零件。

在镍封镀层上通常还需套铬,因铬镀层不能沉积在非导体上,这样镀铬层就成为多孔的了。

镍封用的奇非导体材料有二氧化硅、硫酸钡和氧化铝等一些惰性的超细微粉,直径为O.Ol~O.05肛m。

过粗,微粒沉降速率快,而且在电镀时微粒较难被镍金属嵌合,因而使微致孑L数过低,抗蚀性会降低,并且还会使镀层光泽度下降;过细,微粒沉降速率慢,镀层中形成的微孔过小,同样起不到好的抗蚀效果。

镍封镀层微孔数在20000个/CII12时才有抗蚀效果,40000~60000个/CIT12时最好。

在这种状态下的镍封镀层有极佳的抗腐蚀性。

但微孔数也不能过多,否则镀层会“倒光”;镀层厚度也不宜过厚,以2~3J真m为宜;镀层过厚也会“倒光”。

镍封镀层起到较好的抗腐作用的机理有两个:一是非导体微粒镶嵌在镍镀层中,对光亮镀镍层起到机械保护作用;二是因为镀铬层多孔,减少了镀铬层与镀镍层之间的腐蚀电流密度,从而减少了镀层的腐蚀速率。

为了提高抗蚀、抗暗和耐磨性,往往在镀镍层上还需亭要再镀上一层O.3一o.5tLm的铬镀层。

采用标准镀铬或低铬镀铬工艺所获得的铬镀层裂纹粗而少。

裂纹处形成微电池。

铬层本来的电位比镍层负,但铬镀层极易钝化,钝化后的铬镀层甚至可以达到类似黄金的电位,因而铬层的电位反而变得比镍层正二了。

在腐蚀介质中,电位正的铬镀层为阴极,裂纹中裸露的镍层为阳极。

如果铬镀层的裂纹少,这样阴极的面积就大了,而裸露的镍层部分面积很小,由于微电池中通过的电流是一样的,这样面积小的所承受的电流密度就大,因此会加速镍镀层的腐蚀速率。

第章!镍!!封,"!!概!!述(#!#!!国外镍封的发展镍封是一种复合镀镍的方法&+$世纪*$年代初期%在西欧和美国几乎同时开发出一种分散镀层!/@E A@:)91/@59).G"%以极细的非金属微粒均匀共沉积于镀镍层&这种分散镀层镀于光亮镍之上%然后镀铬&由于镀液中含有光亮剂%而且分散镀层很薄%通常为$"’!!*E%因而不影响镀层体系的光亮度&这是一种改变镀在它上面的镀铬层性质的镀镍工艺&在这种镍镀层上镀铬时%非金属微粒上当然不会沉积铬%于是就形成微孔铬#!$&这种工艺方法%在西欧由荷兰的雷塞处!("X"Q1:157/J"公司开发%称为镍封法!.)/012:152"&在美国由由地莱特!T6U2)91"公司开发%称为丢耳>镍法!=P7>()"&但目前由地莱特公司在西欧,日本等地推销的商品%也以镍封法为牌号&美国,西欧和日本其他公司也有镍封类似的工艺%统称为镍封#!$&(#!#$!镍封镀层的形成在光亮镍电解液中%有意识地添加适量的非金属硬质不溶性微粒%粒子直径要求在$"’*E以下%借压缩空气搅拌使微粒均匀地悬浮在电解液中%在短时间电镀过程中%硬质微粒会连续地冲击正在形成的镍镀层%并部分嵌入沉积的组织中%其数量约为+]! &]!质量分数"&这样在零件表面便形成一种金属和非金属的致密组织体&这种过程产生下列数种效应&"将镍镀层的微孔覆盖!镍镀层固有的微孔中嵌入不溶性的固体微粒而被堵塞%避免镍镀层的微孔产生微电池作用%因而提高!&’镍镀层的耐蚀性能&#形成微孔铬!在镍封镀层上镀铬%镀铬层的厚度控制在$"+’!$"&*E%不会将嵌在镍层表面上的许多裸露的非导体硬质微粒部分覆盖%于是便形成微孔铬&如果铬层镀得太厚%超过!"+’*E%则可能将裸露粒子搭桥似地覆盖掉%如果微粒粒径太小%则没有裸露或裸露很少%也难于形成微孔铬&形成微孔铬使光亮镍作为阳极而具有较大的暴露面积%提高了镍镀层的耐蚀性&$降低了铬的应力!镍封上镀铬%铬镀层形成微孔铬对下层镍不产生应力%因而也就减少了应力腐蚀的效应#+$&(#!#%!镍封"微孔铬的经济技术意义镍封是国外电镀工业采用的一种先进工艺%在镍封层上镀铬所形成微孔铬%是一次继多层镍利用电化学保护提高镍镀层抗蚀性的重大举措&这种电镀工艺对提高镀层的抗蚀性能起着有效的作用&在国外已广泛应用&我国装饰性电镀大多数仍采用铜>镍>铬镀层%铜>镍>铬镀层既耗用大量的有色金属铜,镍%其抗蚀性能又不够理想&随着我国汽车工业等高档耐用消费品的不断发展%各类产品的质量要求随之提高%又鉴于我国金属镍资源尚不丰富%大部分要依赖进口%既要节约镍资源%又要提高镀层体系的质量%应用镍封>微孔铬工艺是解决这一问题的重要课题%也是缩小我国电镀工艺与国外差距的主要内容之一&所以研究与推广镍封>微孔铬对提高我国防护装饰性镀层体系具有一定的经济技术意义&(#!#&!镍封层的微孔密度微粒与镍共沉积%由于微粒的不导电性%微粒上无铬沉积%从而得到微孔型的铬层&铬层的微孔对提高镍>铬体系的防护性能起着重要的作用&根据资料报道%微孔密度与抗蚀性能,镀层光泽的关系如下#&$&"微孔密度’a!$&!!a!$-孔//E+时%抗蚀性能开始增加& #微孔密度!a!$-!!"’a!$’孔//E+时%抗蚀性能逐步增加&$微孔密度+a!$’!-a!$’孔//E+时%影响镍层光泽&%微孔密度多于-a!$’孔//E+时%镀层光泽显著下降%俗!(&称倒光&由上可见-"微孔密度少于’a!$&孔//E+%对提高镀层抗蚀性能无多大效果.#微孔密度!a!$-!’a!$-孔//E+%适用于装蚀性电镀%镍封层厚度+*E.$微孔密度!a!$’!&a!$’孔//E+%适用于缎纹镍%镍封层厚度按要求增加.%镍封层上微孔铬厚度在$"+’!$"’*E之间较为合适%铬层厚度超过!"+’*E%微孔上铬层会形成搭桥%消失了微孔铬的作用&,"+!镍封>微孔铬的耐蚀性能!!"耐蚀原理在光亮镍层上镀铬%由于镍层上少而大的孔隙的存在%使形成的腐蚀微电流集中在少量的几个孔隙中%使镍和基体很快受到腐蚀%见图,>!!5"#&$&图("!!镍>铬体系的腐蚀情况[号代表腐蚀电池的阴极.‘号代表腐蚀电池的阳极./表示腐蚀方向由于微孔铬层微孔多%腐蚀电流比较均匀地分散于更多的微孔上%从而减缓穿透基体的腐蚀%所以能显著地提高镀层的保护性能%见图,>!!?"&!&)!+"镍封与一般镍的耐蚀性比较"表,>!为无镍封和有镍封镀层体系对耐蚀性的影响#&$&表("!!无镍封和有镍封镀层体系对耐蚀性的影响镀层厚度/*E评!!级铜镍铬总厚度无镍封有镍封!$’$"+’!’"+’-#!$’$"+’!’"+’’%!$!$$"+’+$"+’*!$!$!$$"+’+$"+’*!$!$!’$"+’+’"+’,!$!$!’$"+’+’"+’,!$!!注-!"镍封时间!E).&+"<3S S试验!*J后的评级%!$为最高&由表,>!可见-在相同镀层厚度情况下%有镍封的比无镍封的耐蚀等级高&!-级&#表,>+为微孔铬微孔密度对耐蚀性的影响#&$&表("$!微孔铬微孔密度对耐蚀性的影响镀层结构3!光亮铜‘光亮镍‘镍封‘铬";!光亮铜‘双层镍‘镍封‘铬"!周期+周期&周期!周期+周期&周期!a!$-!&a!$-孔//E++*!$$+$",&-#!a!$-!’a!$-孔//E+!*,++$",+-$’a!$-!,a!$-孔//E+!-+’$!#,a!$-!!a!$’孔//E+!&++$$!!a!$’!!"’a!$’孔//E+$!!*$$$", !"’a!$’孔//E+以上$!*$$$",!!注-!"腐蚀膏试验以腐蚀率!]"表示%$为最好&+"3厚度<P‘()‘<7-!*‘#‘$"+"*E.;厚度<P‘()‘()‘<7-!*‘+"’‘’"’‘$"+"*E&由表,>+可见-微孔密度在,a!$-!!"’a!$’孔//E+的耐蚀性最佳%而双层镍‘镍封比铜镍‘镍封的耐蚀性更佳& *’!$表,>&为有,无镍封微孔铬对大气曝晒腐蚀的影响&表("%!有"无镍封微孔铬对大气曝晒腐蚀的影响编号镀层组合/*E 曝晒!个月曝晒,个月曝晒+-个月铜半光亮镍光亮镍镍封铬"结果评级结果评级结果评级3!$"-+E ).锈点-$]!!+锈点!$$]$3E A #"#!"*+E ).锈点十几个,!#锈点&$]&!-锈点’$]!!+;,"#+"*+E ).锈点&$]+锈点!$$]$;E A *"’+"&!"*+E ).锈点$!$锈点个别%!!$锈点个别%!!$<#"-’"++E ).锈点十几个,!#锈点’$]!!+锈点!$$]$<E A #"-&"*!"*+E ).锈点$!$针孔!个%!!$锈点个别#!%<E A,#"-&"*!"*#E ).锈点$!$锈点$!$锈点’$]!!+!!"+E ).表示镀+E ).后的厚度&注-评级按R S K /-*++!%,&!L "标准&E A 表示微孔铬&由表,>&可见-3"单层镍!!$"-*E "3曝晒,个月已!$$]锈蚀%为$级.;"相同厚度单层镍‘镍封3E A 曝晒,个月可达&!-级.<"双层镍;曝晒,个月!$$]锈蚀%为$级.="双层镍‘镍封;E A 曝晒+年仍可达%!!$级.L "铜>镍>铬<经,个月曝晒只达!!+级.I "铜>镍>镍封>铬<E A 曝晒+年仍达#!%级.O "铜>镍>镍封>铬<E A ,只有铬层过厚%微孔成桥%微孔密度减少%,个月曝晒仍达!$级%经+年曝晒后只达!!+级%比<E A 组明显差得多&%表,>-为有,无镍封>微孔铬对<3S S 试验腐蚀的影响#’$&由表,>-可得以下结论&3"无论哪一组镀层组合中%在厚度相同的情况下%微孔铬的!+$J<3S S 试验耐蚀性比普通铬高-!’级&;"镍封微孔铬的作用!编号,总厚度+$*E 的普通铬体系经-#J<3S S 试验%已降至%级%!+$J 降至-级以下%而编号#微孔铬仍能保持%级以上&!’!表("&!有"无镍封"微孔铬对@.,,试验腐蚀的影响镀层组合编号/*E!+&-’*,#%!$!!!+光亮铜+$+$+$+$!$!$!$!$半光亮镍!-!-&$&$,"’,"’!-!-光亮镍**!$!$+$+$+"’+"’**!$!$普通铬$"’$"’$"’$"’$"’$"’微孔铬$"’$"’$"’$"’$"’$"’总厚度-$-$-$-$-$-$+$+$+$+$+$+$!+$J<3S S试验/级#!$,%’"’%-%-#-#!!<"铜底层的作用!比较编号!和编号%%双层镍厚度都是+$*E%编号!有光亮铜+$*E%在!+$J<3S S试验后编号!为#级%而编号%无光亮铜%为-级%可见铜底层可增加-级& ="铜底层的作用!比较编号+和编号!$%有铜底层+$*E,双层镍+$*E,镍封微孔铬的编号+!+$J<3S S试验达到!$级%而没有铜底层,双层镍同样厚度的有镍封微孔铬的编号!$!+$J<3S S试验为#级%编号+与编号!$相比%有铜底层的高+个等级&,"&!镍封镀液组成及工艺条件镍封镀液组成及工艺条件见表,>’&,"-!国内外镍封添加剂商品!!"微孔镍F D!百达信公司"硫酸镍++’!&,’G/C%氯化镍*$!%$G/C%硼酸-$!’$G/C%镍主光剂$"’!!E C/C%镍填平剂#-#!!’E C/C%镍走位剂#& !$!!#E C/C%微孔剂F D$"’!&E C/C%分散剂F D>=$"’! +E C/C&!+"镍封F D S>!$$S D!安美特公司"硫酸镍&$$G/C%氯化镍*$G/C%硼酸-’G/C%39@91/J主光剂适量%39@91/J柔软剂适量%F D S>=C分散剂$",’!!"’E C/C% F D S>S D镍封颗粒$"!+!!"$G/C%半光亮镍F>%$-添加剂视所需!’"表镍封镀液组成及工艺条件#’电位差而定%A B值&"&!-"+%温度-%!**b%"0&"+3/6E+%沉积速度于-"&3/6E+下为$"#*E/E).%连续或间断空气搅拌%不宜过滤&消耗量F D S>=C$!+$E C/!030J"&!&"(I微孔镍!镍封"!意笙L3<公司"硫酸镍&$$!&+$G/C%氯化镍’$!*$G/C%硼酸-’!’$G/C% (I>F P开缸剂’!#E C/C%(I>3光泽剂-!*E C/C%(I>;分散剂!#!+’E C/C%(I><主体粉+$!+’G/C%A B值&"#!-"’%温度’$!*$b%时间!!&E).&!-"微孔镍!开宁公司"硫酸镍!,’!!%’G/C%氯化镍’$!*$G/C%硼酸-$G/C%F%-, &"’G/C%微孔镍粉+$G/C%微孔镍辅光剂!$E C/C,消耗量!’$! +’$E C/!030J"%微孔镍补给剂$"+E C/C,消耗量!’$!+’$ E C/!030J"%微孔镍分散剂!E C/C,消耗量$"’!!"$E C/C%每周添加一次%温度’’!*’b%A B值-"$!-"’%时间$"’!&E).% "0+!#3/6E+%强烈空气搅拌%不需过滤&!’"K V<>#$镍封!上海德君公司"硫酸镍&$$!&’$G/C%氯化镍’$!,$G/C%硼酸-$!’$G/C% K V<>#$3*!!$E C/C%K V<>#$;-!,E C/C%K V<>#$<’! !$E C/C%K V<>#$=&!!$E C/C%K V<>#$L$"!!$"+’G/C& !*"F3_>,$$镍封添加剂!佛山市高美公司"硫酸镍&$$G/C%氟化镍*$G/C%硼酸-’G/C%#$$_镍光剂$"!E C/C%*&;镍柔软剂’E C/C%*&<镍辅助剂+E C/C%F3_> ,$$=分散剂$",’!!"’E C/C%F3_>,$$C镍封颗粒!"#!’G/C% F3_>,$$S镍封颗粒$"+!+"$G/C%A B值&"&!-"+%温度-%! **b%"0+"!!-"&3/6E+%沉积速度+"’*E/E).%连续空气搅拌%不宜过滤&!,"(S3镍封!厦门宏正公司"开缸-(S3>!分散剂$"#!!"’E C/C%(S3>+颗粒!!’G/C% (S3>&颗粒$"&!!G/C&!#"S D C>!&’镍封!上海普来得公司"!%"B(>S%’镍封!广东佛山多正化工公司"!$’硫酸镍+’$!&$$G/C%氯化镍-$!*$G/C%硼酸&’!’$G/C%主光剂B(>Q#$$"!!$"-E C/C,消耗量’$!!$$E C/!030J"%柔软剂B(>Q#!!$!!+E C/C%润湿剂B(>!%!!!"’E C/C%分散剂B(>S%’+!-E C/C%镍封颗粒B(>S%*+!’G/C%镍封颗粒B(>S%,$"’!!"’G/C%温度’$!*$b%A B值-!-"#%电压!+! !*X%空气搅拌%不能过滤&!!$"(S封闭镍#-$!广州电器科学研究所"硫酸镍&$$G/C%氯化镍-$G/C%硼酸-$G/C%光亮剂(S>’!’!*E C/C%分散剂(S>’+*!#E C%固体粒子(S>’&!$!!’G/C%温度!’’c’"b%A B值&"’!-"+%"0-!*3/6E+%时间!! &E).%阳极镍板!不用阳极袋"%空气搅拌%不需连续过滤& !!!";(I>!镍封!杭州东方表面技术公司"辅光剂;(I>3!$E C/C%主光剂;(I>;!E C/C%微粒;(I>!’G/C,微粒;(I>+&G/C%A B值-"-%温度’’b%"0-3/6E+&,"’!镍封镀液配制镀液配制方法如下&"加入槽液体积!/+的水%加温至’$!*$b.#加入计算量的硫酸镍,氯化镍%并搅拌使完全溶解.加水至槽液近-/’.$在另外容器中将!/’槽液的水加热近沸%加入计算量的硼酸%搅拌使完全溶解%待用.%加!$]稀硫酸!<D"入槽内%调A BZ&%加入+!&E C/C 双氧水!&$]"%搅拌$"’J.&用-]氢氧化钠溶液!或碳酸镍固体粉末"调A BZ’"’! *"$%并升温至*’!,$b%保温$"’J%以使金属杂质沉淀.’待水温在’$!’’b%加入活性炭+!&G/C%充分搅拌$"’J%静置数小时%过滤溶液.(将溶解好的硼酸过滤加入镀槽中.)加水至接近预定体积的槽内%用!$]稀硫酸调A BZ&%恒!%’温在’’b%挂上阳极镍板%用瓦楞阴极以"0Z$"&3/6E+左右电解处理数小时%直至瓦楞板上凹处!低"0区"变为银灰色为止.5取少量镀液%用赫尔槽及小型试验槽加入所需添加剂!不加颗粒"%在正常工艺条件下试镀%若试片不正常%则将大槽内镀液继续进行电解处理%直至小试正常为止.U加入计算量的光亮剂,柔软剂%再加入各种促进剂%充分搅拌.V W X缓慢地加入固体微粒%待全部加完后%以空气搅拌!J以上%使微粒均匀分散.V W Y经短时间电解后即可试镀%如镀层正常%可以投入生产& ,"*!镍封溶液成分及工艺条件的影响(#1#!!硫酸镍硫酸镍是供给镍离子的主盐%其含量最好在+’$!&’$G/C之间&浓度过大%会使镀液黏度增大%带出量大%容易使镀铬层发花.浓度过低时%电流密度上限减低&(#1#$!硼酸硼酸对镀液起缓冲作用&当硼酸含量低于+$G/C时%缓冲作用较弱.硼酸含量在&’!-’G/C为宜&硼酸含量过高%在镀液温度较低时!停止工作时"%有结晶析出%会造成空气搅拌管的堵塞& (#1#%!氯化钠或氯化镍氯化钠或氯化镍提供氯离子!作为阳极活化剂"%促使阳极正常溶解&氯离子浓度过低%镍板钝化.高的氯离子浓度可以提高镀液的导电性能和分散能力%但过高的氯离子会使镀层内应力增加&(#1#&!柔软剂如糖精含量过高%会降低镀层的抗蚀性.过低%镀层产生白雾&光亮镍镀后直接镍封%可带入柔软剂%一般的可少补加或不补加&!’&(#1#’!主光剂丁炔二醇或其环氧化物的加成物使镍封有一定的光亮度%加主光剂是必需的&主光剂过高%使凹入部位呈暗色.过低%使低电区发雾&一般地%由于光亮镍镀后带入光亮剂至镍封%可以适量少加或不加&(#1#1!微粒!!"微粒的浓度二氧化硅的含量一般控制在!$!+’G/C之间#&$&含量太少%会使镀层中微孔密度减少%微粒数在-a!$-个//E+左右耐蚀效果最好#!$$%但微粒数也不宜过多%否则镀层易倒光&镍封厚度一般在$"’!!*E&微粒细度&$"’*E%颗粒高浓度!如!$$G/C以上"不相宜%带出微粒损耗太大%特别是管状零件%在水中很难冲洗完全干净%往往会将颗粒带到铬槽中#+$%高浓度微粒的电镀时间虽然可以缩短一些%但不一定能获得均匀的镀层%特别是形状复杂的零件%甚至凹槽内有可能没有镀上颗粒!在腐蚀试验和金相显微镜下观察"#+$&!+"微粒的种类有不溶性硫酸钡,氧化硅,氧化铝,氮化硅,玻璃粉,氟塑料粉等%都是非导体&微粒的重要影响因素是微粒的尺寸和密度&微粒直径大或密度大%容易沉积在朝上的工作面上%造成镀层粗糙,毛刺.当微粒直径在$"’*E以上%镍层厚度在’!!$*E%就会形成无光的镍层&经过试验%微粒直径在$"$!!$"$’*E%能得到较好的效果#&$&经过筛选%对氧化硅!S)K+",硫酸钡!;5S K-",氧化铝!32+K&"做对比试验%在微粒直径,透明度,密度等方面选用氧化硅较好#&$&!&"微粒的细度非导体微粒直径必须控制在$"$+*E左右%如粒径过粗%会影响镀层的光亮性%使镀层粗糙.如粒径过细%则微粒漂浮在液面上%难以达到共沉积的目的&一般来说%镍封溶液所使用的微粒应具有良好的悬浮性,分散性和抗凝聚性&!-"双微粒的配合使用!’’表,>’配方-中使用两种微粒-;(I>++$和;(I>!!$&;(I>++$是微粒主要材料%其浓度直接影响微孔铬的微孔密度%即微孔密度随着;(I>++$的增加而增加.微粒;(I>!!$的存在能使镀液黏稠度增加%使;(I>++$微粒在镀液中分布更均匀%保证微粒与镀件各部位充分接触%缩小镀件水平面与垂直面上微孔密度的差距&试验表明-;(I>++$与;(I>!!$配合使用%镀件水平面与垂直面微孔密度相差约’倍%而仅使用;(I>++$%镀件水平面与垂直面微孔密度相差约+$倍#,$%此外%还有不少配方都有使用双微粒的工艺&(#1#(!分散剂!促进剂"!!"分散剂的作用在镀镍中%单纯加入微粒%不能与镍共沉积%只有在分散剂的存在下%才能获得所需微粒数的复合镍层%即镍封&在镀液中添加的分散剂能与微粒结合%以便微粒能吸附镀液中的镍离子而带上正电荷%从而在通电过程中%使这些带正电荷的微粒与镍离子共同向阴极迁移%与镍在阴极上共沉积%形成镍封镀层&表,>’配方+的镍封镀液中%必须添加两种类型的添加剂才能有效地促进微粒与镍共沉积%如(<>!和(<>+促进剂#&$&当(<>+量一定时%不同含量的(<>!可使微孔密度在!$-!’a!$’孔//E+范围内沉积&!+"促进剂(<>!含量对微孔的影响当促进剂(<>+为!"’E C/C时%促进剂(<>!含量对微孔的影响见图,>+#&$&由图,>+可见-随着二氧化硅!S)K+"和(<>!含量的增加%微孔密度增加&一般添加量在!!-G/C为宜%微孔密度由!$’孔/ /E+增至&a!$’孔//E+!氧化硅含量在&$G/C时"&(<>!过多%虽能增加镍层中微粒数%但影响镀层光泽&具体(<>!用量按所需微孔密度而定&!&"促进剂(<>+含量的影响(<>+促进剂对微粒吸附作用有很大的影响%但一定要与(<>!配合使用%二者缺一不可&(<>+含量在生产中一般控制在!! +E C/C%增加(<>+含量%不会增多镀层中的微粒数量#&$&!(’!图("$!促进剂(<>!含量对微孔的影响测试条件及工艺配方-硫酸镍!()S K-0,B+K"!&’&G/C%(<>+!!"’E C/C%硼酸!B&;K&"!&’"!G/C%A B值-"-%氯化钠!(5<2"!!-"-G/C%温度’’b%糖精!!G/C%平均电流密度+3/6E+%丁炔二醇!$"’G/C%时间+E).!-"分散剂(S>’+!广州电科所"分散剂(S>’+主要影响固体粒子共沉积的数目和粒子分布的均匀性&含量高%微孔密度大&含量低%则微孔密度小%且分布不均匀& (#1#2!电流密度镍封工艺中%电流密度与溶液温度,镍离子浓度,A B值,微孔密度均有关系&当镀液浓度较高,A B值较低并在搅拌时%可以采用较高的电流密度%如表,>’配方+的适宜电流密度为+!’3/6E+&电流密度与微孔密度的关系见图,>&#&$&由图,>&可见-高电流密度区的微粒要比低电流区略高&!图("%!电流密度与微孔密度的关系测试条件-采用+’$E C赫尔槽试验%按照赫尔槽样板的规定位置测得微粒密度.温度’$b%S)K++$G/C%电流!"’3%(<>+!E C/C%时间+E).!!电流密度的选择还要根据零件的形状而定&对于形状简单的零!)’件%一般电流密度-3/6E+镀!E).即可%复杂零件可适当增大电流密度至’3/6E+或延长电镀时间#,$&(#1#3!5+值A B值高%能增加微孔密度%但降低了电流密度&A B值过低%不仅影响镀层光亮%而且影响颗粒氧化硅的沉积&在配方中大都控制A B值在&"#!-"-的范围内&在正常配方条件下%A B值对微孔密度的影响#-$-"A B值+!&时%微孔密度达!&$!-$"a!$-孔//E+%镀层光亮度差.#A B值&!-时%微孔密度达!!’!+$"a!$-孔//E+%外观光亮.$A B值’!’"’时%镀液比较浑浊%微孔密度只有*a!$-孔/ /E+%外观尚好&由此可见-控制A B值在&"#!-"-范围是合适的%但要根据使用的添加剂而有所不同&如表,>’配方&中使用的A B值在&"!!&"#&如果A B值太高%除导电性下降和阳极溶解不均匀外%会使碱金属盐类在高A B值的情况下形成较大的亲水性颗粒吸附在阴极表面%影响固体微粒的良好分布%其结果会造成镍封镀层花斑%以及镀铬后结合力不良&但A B值过低%会导致镍封的光亮镀不够#*$&(#1#!)!搅拌"搅拌的作用!搅拌的主要作用是使微粒均匀地悬浮在溶液中%以适当的速度漂移&在电场作用下%均匀地沉积在阴极表面.另外%还可以防止微粒沉淀在槽底形成死角%影响溶液内微粒的有效浓度%因此搅拌是确保镍封>复合镀层质量的一个重要因素& #搅拌方式!镍封工艺中%一般采用空气搅拌&进入镀液的空气要经过净化处理%以防止固体污物和油类进入镀液&压缩空气量一般在$"+E&/!E+0E)."左右#&$&空气量是光亮镍的+!&倍#,$& $空气导管布置!通常空气导管上的气孔方向应斜朝下%与垂直方向成&$d!-’d角%使全部微粒都能均匀地分布在镀液中%不存在死角!即未冲击的地方"%以保证镀液中保持微粒的有效浓度%在停止工作时%送气孔也不致被堵塞&镍封的成败由微粒,搅拌, !*(分散剂三要素所决定%因此对搅拌管的布置要足够地关注#!$$&采用的非导体硬质微粒密度较大%容易沉降%只有使用压缩空气从底部向上搅动%才能促使硬质非导体微粒借助压缩空气剧烈搅拌作用而均匀地悬浮在电解液中%才能获得良好的镍封镀层#+$& %搅拌不均匀的结果!如果压缩空气流分布不均匀,不合理%镀件的微粒覆盖情况也不均匀&尽管采取高浓度的微粒和较长时间的镀复%也不能得到令人满意的结果%见图,>-#+$&图("&!氧化硅镍封闭镀层的覆盖情况在浓度!$$G/C镀复’E).时由图,>-可见镍封所形成的花纹情况-样板中黑色部分系没有被覆盖的光亮镍底板%白色部分是镍封镀层&改变空气流方向%花纹就改变%这个现象足以说明空气搅拌的影响之大和其重要性&压缩空气既要保证固体微粒与工件各部位充分接触,均匀分布%又要防止固体微粒的沉降&(#1#!!!电镀时间!!"电镀时间,电流密度对微孔密度的影响表,>*为电镀时间,电流密度对微孔密度的影响#-$&由表,>*可见-"相同的电流密度下%随着时间的加长%微孔密度逐步增大.#相同的时间下%随着电流密度的增加%微孔密度也逐渐增大.$镀层的光亮度随着电镀时间的延长而逐步下降&!(!表("1!电镀时间"电流密度对微孔密度的影响电流密度/!3/6E+"微孔密度/!!$-孔//E+"$"’E).!E).+E).&E).’E).!!!+!不均匀"&!*!不均匀"*!%!不均匀"!+!!’!+!!’+%!!$!$!!+!$!!+!+!!’!+!!’-!$!!+!+!!’!+!!’!+!!’!+!!’*!$!!+!$!!+!+!!’!+!!#!’!!##!$!!+!$!!+!+!!’!#!+$!#!+$!+"适当的电镀时间为了保证在低电流区能获得$"’*E厚度的镍封层,足够的微孔密度和光亮度%在选用较大的电流密度!-!*3/6E+"下%选用适当的电镀时间!!!&E)."&这样既有良好的镀层厚度,外观,又可使微孔密度达到!!+!!’"a!$-孔//E+左右&固体粒子在!!$!+$"a!$-个//E+内均可满足耐蚀性能要求&电流密度过大%电镀时间过长%使微孔密度过高%影响到镀层的光亮度&相反%电流密度过小%如!!+3/6E+%时间!E).%则镍封厚度和微孔密度达不到要求#-$&对于复杂形状镀件%为了保证低电流区也能达到$"’*E的厚度镍封层%电镀时间可适当延长到&!’E).%此情况要求添加剂应具有较好的分散能力和覆盖能力&!&"根据实际生产试验%选取最佳条件以上数值仅根据一般配方所用的添加剂而定&所采用的添加剂的性能千差万别%各不相同%最佳电流密度,最适合的电镀时间%在保证镍封镀层耐蚀性能的前提下%根据实际生产试验选取&,",!镍封电镀工艺流程!!"铜>镍>铬工艺#+$镀前清洁处理’氰化镀铜’水洗’光亮镍’镍封’水洗’镀铬’回收’水洗’烘干&!+"双层镍工艺!广州电镀厂"#!!$碱性脱’清洗’酸浸蚀’清洗’阴极除油’阳极除油’清洗’"(!稀酸活化’清洗’预镀’回收’半光亮镍’光亮镀镍’镍封’回收’清洗’镀铬’回收’清洗’烘干!或除氢"’验收& !&"四层镍工艺!上海汽车电镀厂"##$低温化学除油’低温超声波化学除油’低温电化学除油’水洗’盐酸弱腐蚀’水洗’电化学除油’水洗’稀硫酸活化’水洗’半光亮镍’高硫镍’光亮镍’镍封’清洗’镀铬’回收’清洗’干燥’验收&,"#!镍封镀层质量控制与检测(#2#!!微孔密度测定方法依照国际标准R S K!-’,附录-)铬镀层的裂纹和孔隙的测定*进行&"刚镀过镍封的零件镀铬后%冲洗干净%在酸性镀铜液中电镀铜%酸性镀铜溶液配方和工艺条件-结晶硫酸铜!<P S K-0’B+K"!#$!+-$G/C硫酸!&Z!"#-G/E C%B+S K-"’$!,$G/C温度+’!&$b平均电流密度$"&3/6E+时间!E).#如果是存在或间隙一段时间的零件%则要用化学方法把零件彻底脱脂%要避免采用电解处理&把试样浸在%’b,!$!+$G/C 的硝酸溶液中-E).%水洗后再沉铜&$观察!用目镜中有定标分度线的金相显微镜观察%可测得其微孔密度&%没有显微镜条件%可凭生产经验%在镀铜后%由零件上铜的均匀度和覆盖密度判断微孔密度是否足够#&%-$&(#2#$!光亮度的测定"光亮度测定仪器!日本S T O3公司的T O X>’$型数字变角光泽计&#试片制备!试片紫铜片%用&3/6E+的电流挂镀光亮镍!#(。

镍镀层的抗腐蚀原理是

镍镀层的抗腐蚀原理是通过镍层的物理和化学性质来保护基材不被腐蚀。

具体包括以下几点原理:

1. 物理屏障作用:镍镀层形成了一层均匀且致密的物理屏障,阻隔了外界空气、水分、腐蚀性物质等与基材的直接接触,从而减少了腐蚀的发生。

2. 电化学保护:在镍镀层上形成的一层致密的氧化膜,可以提供电化学保护,即形成了一个氧化还原反应的界面,在电流的作用下,使基材表面上的镍作为阳极保护,降低了腐蚀的速度。

3. 自愈性保护:镍层在遭受表面划伤、损伤时可以通过自愈性保护来修复,即在损伤表面产生一层自修复膜,防止腐蚀物质进一步渗入。

4. 其他特殊性质:镍本身具有较高的耐腐蚀性,不易被氧化、硫化等物质侵蚀,也能够稳定地反应于酸碱性环境中,从而提供了额外的抗腐蚀性能。

综合以上原理,镍镀层能够保护基材不易被腐蚀和损坏,延长基材的使用寿命。

乙酸镍封孔的优劣比较使用各种金属盐封孔是十分常见的铝表面封孔方法,其常见于冷封孔和中温封孔。

它的优点比较明显,缺点也有不少,乙酸镍封孔方法就是其中一种。

我们来探讨一下。

乙酸镍封孔可用于中温封孔工艺,如果与冷封孔处理比较,虽然能耗较高一些,但是乙酸镍封孔膜承受温度或形变的能力比较强,也有一定的优势。

这几年中国开发的中温封孔就是乙酸镍封孔技术的延伸,更加适合于厚阳极氧化膜或染色膜的封孔。

不过由于镍元素对环境的污染(包括其他金属盐类也一样),此类方法受到了一定限制,很多机构都在致力于解决此问题,并且得到了行之有效的方法,如深圳华深景泰研发的ht449除镍剂,便是去除镍元素的专用试剂。

乙酸镍封孔有何优点呢?乙酸镍封孔机理比沸水封孔复杂,不仅在>80℃的水中发生氧化铝转化为水合氧化铝,可能还存在勃姆体氧化铝,而且同时又存在Ni(OH)2在微孔中的沉积。

尽管乙酸镍封孔的成本有所提高,但兼有热封孔与冷封孔的双重过程,使膜的性能有所提高,实际上可能与目前中国使用的中温封孔工艺类似。

乙酸镍封孔的缺点又在哪里?阳极氧化膜在乙酸镍封孔之后,如果封孔添加剂成分失调或pH太高、封孔时间过长,表面有时可能出现小点、白灰等缺陷。

如果pH太低或者氯离子过高,则表面可能发生点腐蚀。

虽然乙酸镍封孔是一种有效的封孔方法,但结果表明耐磨性有所降低。

此外镍盐污染环境水源,还引起过敏性皮炎等环境和卫生的双重困境,因此未来在表面处理工业中,乙酸镍封孔与冷封孔同样面临环境和卫生的挑战。

所以,很多厂家会选用除镍剂之类的一些辅助试剂对工件再次处理。

可以看出乙酸镍封孔有其明显的优劣性,在使用的时候不可盲目选择,也不要因噎废食,要根据自己的产品和实际情况来处理。

但是无论如何环保问题都是要解决的。

几种典型防腐技术介绍1. 镍基合金薄板衬里(俗称“贴壁纸”工艺)镍基合金薄板衬里目前多用于WFGD系统吸收塔烟气入口干湿界面,高温烟气进入吸收塔后与上部喷淋下来的浆液接触,在吸收塔烟气入口段形成呈强腐蚀性的高酸环境干湿界面,同时该部位还存在从浆液中电离出的CL-,此外在金属结构的缝隙或焊缝、表面缺陷等特殊结构处由于缺氧、水解与离子扩散困难等原因,金属基体的不同部分之间产生电位差形成原电池,缝隙腐蚀和CL-造成的孔蚀均因此原因引起,这种局部腐蚀比起吸收塔内可以预期的均匀腐蚀危害性更大。

国外大量WFGD工程实践证明,镍基合金用于WFGD系统恶劣腐蚀环境下十分有效。

镍基合金通常定义为以镍为主要成份或主要元素的材料,镍基合金良好的耐腐蚀性能在于其表面有薄薄一层富含铬和氧的钝化膜,当钝化膜遭到破坏时,如果有足够氧存在,钝化膜会自动重新形成,钝化膜的成份由合金成分决定,镍基合金中由于添加了其他合金元素,和普通钢材相比具有低溶解率的特性,所以即使钝化膜遭到破坏,也具有很好的化工防腐性能。

为提高镍基合金耐腐蚀性能而增加的合金元素通常为镍、钼、铬,镍有助于受损的保护膜复原,改善加工性能,特别是焊接性能;铬形成保护性钝化膜;钼可以提高合金耐点腐蚀和缝隙腐蚀等局部腐蚀的能力。

在湿法FGD系统中对镍基合金材质的使用主要有整体镍基合金、镍基合金与基材爆炸复合、镍基合金与基材轧制复合、贴镍基合金薄板衬里(俗称“贴壁纸”工艺)几种形式。

和其他几种工艺相比贴镍基合金薄板衬里技术因其工艺简单、成本低、施工方便;不需要特殊的工具、设备和高技术的受训人员;既可以在车间完成也可以在现场进行,所以应用非常广泛,特别是在旧系统的翻新改造工程中更是首选工艺,迄今为止该技术在世界上的湿法FGD装置中已经成功运用了近20年,根据国外的调查统计这种衬里系统的平均寿命长达15年。

所谓贴衬板技术就是使用较薄衬板(厚度通常在1.6mm~3.2mm)在基材上搭接重叠,通过焊接形成一个密封的防腐蚀系统。

化学镍金之镍腐蚀标准及改善在化学沉镍金表面处理工艺中,镍层作为金层和铜层之间的过渡层,起到阻挡铜和金相互扩散的作用,同时还起到焊接基底层的作用。

而镍腐蚀是化学沉镍金工艺一直以来面临的一个品质问题,镍腐蚀的存在会导致PCB的可焊性下降,造成焊点强度变差,甚至掉元器件等情况,降低了PCBA 产品的可靠性。

对于化学镍金工艺来说,其本质是一个置换反应,由于置换反应获得的金层为疏松多孔结构,且金原子体积大,在浸金反应后期,虽然金层厚度不再增加,但金原子间隙下的镍层仍然可以继续被置换。

镍过度置换产生的镍离子往往积累在金层下面,被氧化后就生成黑色氧化物,这也就是所谓的黑盘(镍腐蚀)。

镍氧化物浸润能力很差,因而黑盘对镍金层的可焊性会产生致命影响。

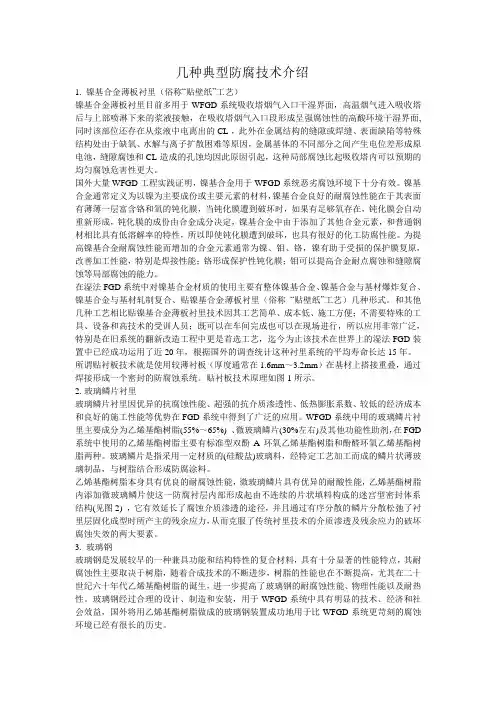

1.可焊性不良及元器件掉落现象沉金镍腐蚀的存在会导致PCB焊盘缩锡、PTH孔孔环发黑等现象,如下图1所示。

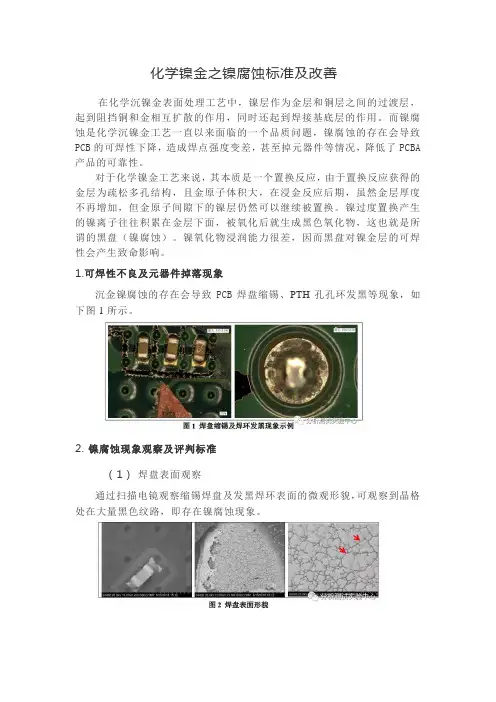

2.镍腐蚀现象观察及评判标准(1)焊盘表面观察通过扫描电镜观察缩锡焊盘及发黑焊环表面的微观形貌,可观察到晶格处在大量黑色纹路,即存在镍腐蚀现象。

(2)剥金后镍层水平观察采用无氰剥金药水将焊盘表面的金层剥离掉,观察剥金后的镍层表面形貌,可以观察到镍层表面存在大量黑点和裂纹,即为镍腐蚀。

(3)垂直切片镍层截面观察观察镍层截面处的形貌,可以观察到连续的镍腐蚀,进一步确认该可焊性不良板存在镍腐蚀现象。

镍腐蚀标准:(1)连续性的镍腐蚀不接受;(2)镍腐蚀深度≤1/3镍厚可接受;(3)局部单点接受判定:深度≤40%镍厚且10μm范围内点数≤2。

可知图4中的镍腐蚀不可接受。

(4)镍腐蚀对IMC的影响镍腐蚀处IMC生长不连续,导致可焊性不良,如图5所示。

3.可焊性验证为验证焊盘可焊性不良的根本原因,现对酸洗前后的PCB焊盘进行可焊性验证,结果如图6所示。

PCB裸板直接浸锡存在上锡不良的现象;经稀盐酸清洗后,上锡饱满。

稀盐酸清洗可以有效去除因镍腐蚀导致的镍面氧化层,改善了镍层的焊接性能,因此,经稀盐酸清洗后,PCB可焊性良好。

五金结构零件的防腐处理方法防腐处理在五金结构零件的制造和使用过程中起到至关重要的作用。

合理的防腐处理可以延长五金结构零件的寿命,减少维修和更换的频率,提高整体的使用效能和经济效益。

本文将介绍几种常见的五金结构零件的防腐处理方法。

一、电镀防腐处理电镀是一种常见的五金结构零件防腐处理方法。

主要通过在金属表面生成一层金属或合金镀层,起到隔离和保护金属的作用。

常见的电镀方法有镀铬、镀锌、镀镍等。

这些镀层能够有效地防止五金结构零件与外界氧气、水分等物质接触,从而减少腐蚀的发生。

二、热镀锌防腐处理热镀锌是一种常用的五金结构零件防腐处理方法,特别适用于钢材制品。

热镀锌是将金属制品浸入熔融的锌中,形成锌与金属表面的合金层。

锌层在大气环境中具有良好的耐腐蚀性,能够有效地保护金属的表面免受氧气和水分的侵蚀。

三、喷涂防腐处理喷涂是一种简单易行的五金结构零件防腐处理方法。

通过喷涂防腐漆或者防腐胶等材料在五金结构零件表面形成一层保护膜。

这种保护膜具有良好的耐酸碱性、抗腐蚀性和耐候性,能够有效地防止金属表面与外界环境的接触,起到防腐蚀的作用。

四、磷化处理磷化是一种常见的五金结构零件防腐处理方法,常用于铁、镁等金属。

磷化主要是通过在金属表面形成一层磷化膜,这种膜能够保护金属不受氧气和水分的腐蚀,同时还可以增强金属与外界环境的粘附性,提高涂层的附着力。

五、氧化处理氧化处理也是一种常见的五金结构零件防腐处理方法。

氧化可以增加金属表面的氧化膜厚度,形成一层致密均匀的氧化膜。

这种氧化膜具有良好的防腐性能,能够有效地保护金属不受外界环境的侵蚀,延长五金零件的使用寿命。

在进行五金结构零件的防腐处理时,需要根据具体金属材质和使用环境的不同选择合适的处理方法。

同时,定期的维护和保养也是防止五金结构零件腐蚀的重要措施。

保持五金结构零件表面的清洁,避免水分、酸碱物质的长时间存留,可以有效地延长其使用寿命。

综上所述,五金结构零件的防腐处理方法多种多样。

电镀镍层表面封孔工艺的研究电镀镍是一种常见的表面处理工艺,可以提高金属制品的耐腐蚀性能和装饰性能。

然而,电镀镍层在制备过程中常常会出现孔隙或微裂纹等缺陷,从而降低了镀层的质量和使用寿命。

因此,研究如何封孔成为了电镀镍层制备工艺中的一项重要任务。

封孔是指在电镀镍层表面形成一层致密的保护膜,以填充镀层中的孔隙和微裂纹。

通过封孔工艺,可以提高镀层的致密性和耐腐蚀性,从而延长镀层的使用寿命。

目前,常用的封孔工艺主要包括化学封孔、热封孔和电化学封孔等方法。

化学封孔是利用化学物质与电镀镍层中的金属离子发生反应,生成致密的沉淀物填充孔隙。

常用的化学封孔方法有氧化镍封孔、硫化镍封孔和硅酸盐封孔等。

氧化镍封孔是在电镀镍层表面形成一层致密的氧化镍膜,填充镀层中的孔隙。

硫化镍封孔是通过与电镀镍层中的硫化氢反应生成硫化镍填充孔隙。

硅酸盐封孔则是利用硅酸盐溶液与电镀镍层中的金属离子发生反应,生成致密的硅酸盐沉淀物填充孔隙。

热封孔是通过加热电镀镍层,使镀层中的金属离子迁移并重新结晶,填充镀层中的孔隙。

热封孔通常需要在高温下进行,以保证金属离子的迁移和重结晶。

热封孔可以提高镀层的致密性和结晶度,从而增强镀层的耐腐蚀性。

电化学封孔是利用电化学方法在电镀镍层表面形成一层致密的保护膜,填充镀层中的孔隙。

常用的电化学封孔方法有阳极氧化封孔和阳极封孔等。

阳极氧化封孔是在电镀镍层表面形成一层致密的氧化膜,填充镀层中的孔隙。

阳极封孔则是通过改变电镀过程中的电流密度和电解液成分,使镀层中的金属离子重新结晶并填充孔隙。

封孔工艺的选择应根据不同的应用需求和镀层材料的特性来确定。

在实际应用中,可以根据需要采用单一的封孔工艺,也可以结合多种封孔工艺来提高镀层的质量。

此外,封孔工艺的研究还需要考虑电镀镍层的成分和结构等因素对封孔效果的影响。

电镀镍层表面封孔工艺的研究对于提高电镀镍层的质量和使用寿命具有重要意义。

化学封孔、热封孔和电化学封孔是常用的封孔方法,可以填充镀层中的孔隙和微裂纹,提高镀层的致密性和耐腐蚀性。

不锈钢工业要节约用镍、合理用镍不锈钢用镍,不能不用,但是要节约用、合理用。

历史证明,以“304”为代表的铬镍不锈钢材料,仍是一种最佳的材料。

铬、镍配搭起来,就保证了不锈钢的综合性能是最好的,通用性是最广泛的。

所以在美国,“304”、“316”牌号的不锈钢仍广泛应用,特别是“304”的使用比例占30%~50%。

但是,镍资源是一种世界稀缺的资源,也是重要的战略物资,所以要重视节约用镍。

1.从可持续性发展角度看:要节约镍的使用。

目前全球金属储量只有6000万吨左右,去年一年的实际用量为148万吨左右,如以这个速度使用,约40年后就没了。

即使是镍富裕的国家,也应该研究镍的合理使用,从可持续发展角度来认识这个问题。

应该贯彻“3R”原则——就是节约资源(Reduce)、资源重复利用(Reuse)和废弃物回收循环再利用(Recycle)——来使用镍。

2. 节镍所走过的弯路:正视低镍低铬高锰的所谓“200”系不锈钢。

不锈钢之所以不锈,就是因为有了铬,假如把铬减到没有或者偏低,必然带来问题。

现在流行的所谓“200”系不锈钢含铬已经低至13%,有的还低于13%,这怎能保证不锈呢?另外还含有13%锰(Mn),相减不就是等于零了吗?在这个问题上,我们也不能把“200”一概否定,因为在我们和世界通用的标准里,就有标准的“201”、“202”牌号,“201”含17%铬,“202”含18%铬,镍都在5%左右,但现在有些厂家基本上没按标准生产,他们生产的所谓“200”系不锈钢危害太大,所以应作为一个负面的问题去对待。

3. 节镍的正确选择:低镍或无镍现代铁素体不锈钢。

假如三五年前要大家选择铁素体不锈钢,应该说也是不合适的,因为当时还不具备生产条件。

现在不同,太钢今年要生产240万吨不锈钢,有一半是铁素体不锈钢;宝钢今年要生产150万吨,有40%是铁素体不锈钢。

这两家企业都具备了生产现代铁素体不锈钢条件。

所以,现在中国推广铁素体已经具备了条件,希望民营企业也关注这个问题。

镍合金腐蚀机理与材料保护策略镍合金是一种耐腐蚀性能优良的材料,广泛应用于化工、石油、航空航天、核工业等领域。

然而,在特定环境下,镍合金也会发生腐蚀,对其性能和寿命造成影响。

了解镍合金腐蚀机理以及采取适当的材料保护策略是确保其使用寿命和可靠性的关键。

镍合金可能受到不同类型的腐蚀,包括氧化腐蚀、腐蚀磨损、应力腐蚀裂纹等。

其中最常见的是氧化腐蚀,就是镍合金在高温高压气氛中与氧气发生反应产生氧化物。

氧化腐蚀主要与温度、压力和氧气含量有关,镍合金的高温力学性能会受到影响。

此外,镍合金也容易受到化学腐蚀,如酸腐蚀、碱腐蚀等。

针对镍合金腐蚀的保护策略可以从材料选择、表面处理和涂层等方面入手。

首先,选择具有更好耐腐蚀性能的合金是最基础的措施。

根据不同的使用环境和要求,可以选择不同类型的镍合金,如纯镍、镍基高温合金等。

其次,对镍合金进行表面处理可以改善其耐腐蚀性能。

例如,可以通过喷砂、化学处理或电化学处理等方法对镍合金表面进行清洁和处理,增加其抗腐蚀性能。

最后,采用涂层技术也是常用的保护手段。

例如,可以采用电镀、喷涂或液相沉积等方法,在镍合金表面形成一层保护膜,提高其耐腐蚀性能。

此外,合理设计构件结构也能起到一定的保护作用。

例如,在遭受应力腐蚀裂纹的情况下,通过改变构件的形状、减小应力集中等措施,可以减缓裂纹扩展速度,延长使用寿命。

此外,合理设计冷却系统、排水系统等也可以降低镍合金受到腐蚀的风险。

在实际应用中,还需要根据不同的使用环境和要求,结合以上的保护策略进行综合考虑和选择。

例如,对于在高温高压环境下使用的镍合金,可以采用高温合金、表面处理和涂层等多种手段进行保护;对于受到化学腐蚀的镍合金,可以通过选择具有更好耐腐蚀性能的合金和采用涂层等方式进行改善。

总之,了解镍合金腐蚀机理以及采取适当的材料保护策略对于确保其使用寿命和可靠性至关重要。

通过选择合适的合金、表面处理和涂层等方法,结合合理的构件设计,可以有效降低镍合金腐蚀的风险,延长其使用寿命。

封孔剂应用于化学镀篠金中改善腐蚀的研究邱成伟李小海唐鹏王晓槟(惠州中京电子科技有限公司,广东惠州519029)摘要随着印制电路板不断向轻、薄、短小高密度方向发展,其中化铢浸金是一种能满足大多数的组装要求的可行的表面涂层。

在生产过程中出现一种异常现象,沉金后如何减少操腐蚀反应速率,降低或消除沉金板金面异色、焊接不良等缺陷的产生比例,采用有机小分子填充沉金镀层微孔,防止沉金后工序各类水、酸、碱等物质的渗入,隔绝金-線原电池效应的反应环境,达到改善沉金金面异色、焊接不良等异常的目的,经过多方验证测试,该方法效果良好。

关键词镰腐蚀;填充;沉攥金中图分类号:TN41文献标识码:A文章编号:1009-0096(2019)10-0036-05Study on the improving corrosion in electroless nickel and goldby using pore-sealing agentQiu Chengwei Li Xiaohai Tang Peng Wang XiaobinAbstract As the printed circuit board is to develop in the direction of light,thin,short and high density,the chemical nickel gold leaching is a kind of process which can satisfy the requirement of most of the assembly of the feasible surface coating.But a kind of abnormal phenomenon appeared in the process of production.How to reduce the nickel corrosion reaction rate after heavy gold,how to reduce or eliminate the heavy gold sheet metal surface defects such as different colors,poor welding cases by using organic small molecular filling heavy gold coating micropore,preventing heavy gold after process of all kinds of materials such as water,acid and alkali infiltration,cutting off the gold-nickel galvanic effect of the reaction of the environment,so as to achieve the purpose of improving the abnormal color of gold surface and bad welding,etc.Key words Nickel Etching;Filling and Precipitation.0刖百近年来,随着电子设备线路设计日趋复杂,以及电子产业无铅化的大背景下,化学镀镰/金工艺得到国内外的迅速推广。

镍基合金在海水中的腐蚀机理-概述说明以及解释1.引言1.1 概述镍基合金是一类重要的结构材料,具有优异的耐腐蚀性能和高溶解度等特点,被广泛应用于海洋工程、能源工业和化工领域。

然而,在海水中,镍基合金仍然会发生腐蚀现象。

因此,了解镍基合金在海水中的腐蚀机理对于提高其耐腐蚀性能至关重要。

海水作为一种极端的环境介质,含有丰富的氯离子和溶解氧等腐蚀物质,对镍基合金构成了严峻的腐蚀威胁。

在海水中,镍基合金表面会形成一层致密的氧化膜,该氧化膜的形成和稳定性起着关键作用。

当镍基合金表面的氧化膜受到破坏或者被腐蚀物质穿透时,海水中的腐蚀物质会直接与合金基体接触,加速了腐蚀的发生。

除了氧化膜的破坏外,海水中还存在着一些其他因素和因素,如流体动力学条件、温度、悬浮颗粒物和微生物等,都可能对镍基合金的腐蚀行为产生影响。

这些因素的存在会改变海水环境中的化学反应动力学,进而加剧镍基合金的腐蚀速率。

因此,深入研究镍基合金在海水中的腐蚀机理,可以帮助我们更好地理解其耐腐蚀特性,进而为合金的设计和应用提供可靠的依据。

此外,针对镍基合金的腐蚀问题,通过采取相应的抗腐蚀措施可以有效地延缓镍基合金的腐蚀速率,并提高其在海洋环境中的使用寿命。

对于提升海洋工程和海洋资源开发的可持续性具有重要意义。

1.2文章结构文章结构部分的内容可以是如下所示:文章结构本篇文章将按照以下几个部分进行叙述。

首先,在引言部分,我们将对镍基合金在海水中的腐蚀机理进行概述,并明确文章的目的。

接下来,在正文部分,我们将首先介绍镍基合金的特点,包括其组成成分和物理性能。

然后,我们将详细探讨海水中的腐蚀环境,包括海水中的盐分、湿度、温度等因素对镍基合金的腐蚀影响。

在结论部分,我们将对腐蚀机理进行概述,并提出镍基合金的抗腐蚀措施。

通过对这些内容的深入探讨,我们旨在增加人们对镍基合金在海水中腐蚀机理的理解,为实际工程应用提供一定的指导和参考。

1.3 目的本文的目的是研究镍基合金在海水中的腐蚀机理。

镍封的作用

嘿,朋友们!今天咱来聊聊镍封这玩意儿的作用。

镍封啊,就像是一位默默守护的小天使。

你想想看,很多金属制品要是没有镍封,那得多容易生锈、损坏呀!镍封就像是给这些金属穿上了一层坚固的铠甲,保护它们不受外界的侵蚀。

比如说咱们日常用的一些工具吧,要是没有镍封,可能用不了多久就变得破破烂烂的了。

有了镍封,就可以让它们更耐用,这不就相当于帮咱们省钱了嘛!这就好比一个人有了强壮的身体,能抵御各种疾病的侵袭,能更好地去工作和生活呀。

再看看那些汽车零件,镍封的作用可太大啦!它能让零件在各种恶劣的环境下依然保持良好的性能。

要是没有镍封,汽车说不定跑着跑着就出问题了呢,那多吓人呀!镍封就像是汽车的忠诚卫士,默默地守护着汽车的安全行驶。

还有那些电子产品,小小的镍封也起着至关重要的作用呢!它能让电子元件稳定地工作,不至于因为一点小问题就罢工。

这就像一个团队里有个可靠的人,能让整个团队都安心地运转,不是吗?

镍封的存在还能让金属制品看起来更漂亮呢!它就像是给金属化了个妆,让它们变得闪闪发亮。

你说,这多好呀!

而且啊,镍封的作用可不仅仅局限于这些呢!在很多工业领域,镍封都是不可或缺的。

它能提高产品的质量和可靠性,为各个行业的发展做出贡献。

总之呢,镍封虽然看起来不起眼,但它的作用可真是大得很呢!咱们可不能小瞧了它呀!它就像是一个低调的英雄,默默地为我们的生活和工作提供保障。

所以呀,我们要好好感谢镍封这个小天使,是它让我们的生活变得更加美好和便利呀!。

镍基合金提高耐腐蚀性能GD.Smith,SD Kiser,JR Crum,CS Tassen国际超合金集团,美国多年以来,现代的石油精炼行业仍然依靠经验来为各种设备选择制造材料。

这种选择关键的一点就是要在最低的成本和最简单的生产条件限制的前提下,保证满足设备最基本的耐腐蚀性能的要求。

石油精炼工厂的工程师们在设备优化设计、生产条件、材料选择等方面动足了脑筋,达到了一个很高的水准,但工厂特定的腐蚀问题仍然存在。

这些腐蚀问题存在于整个行业中,通常某个工厂针对某件设备探寻其解决措施很难取得成功,也不会了解到其它工厂为此所做出的努力。

有时在一些独一无二的设计中,应用镍基合金来解决腐蚀问题,但总是基于应用一些特殊的合金成分在解决某一类特定的腐蚀问题方面的特长表现。

利用镍基焊接材料以保证现场制造、维护、检修的质量和可靠性的好处是显而易见的。

近期以来,随着硫含量超标的原油应用逐渐增多,以及产能往往都超出设计指标,导致应用传统材料和方法解决腐蚀问题感到越来越力不从心。

美国西海岸一家炼油厂经过观察发现,超量的高硫酸性原油进入到脱盐设备,导致更多浓缩的氯化物进入到常压塔中,而在常压塔中氯化物水解生成盐酸从而导致常压塔、塔顶冷凝器以及它们之间连接管线的腐蚀。

过去那些含硫气氛造成的腐蚀破坏,使炼油厂的工程师们非常谨慎,唯恐应用了一些没有经过实验室充分试验和生产现场检验的合金材料。

本文记述了最近几家炼油厂选用镍基合金解决腐蚀问题,并通过实验室试验证明对他们的选择是正确的。

先前人们都低估了某些特定的镍基合金和焊接材料在高达593℃(1100o F)环境下的抗硫化性能,现在它们的这种特性被证实了。

对镍基合金这种耐蚀特性了解的越多,就越能推动其在石油精炼行业得到更广泛的应用,使用镍基合金可以为炼油行业制造更持久耐用的设备。

图1 炼油厂加氢处理设备,Ni-Fe-Cr合金应用场合之一,体现了其抵抗PTA SCC的出色性能表1列出了本文涉及的几种合金和焊接材料的成分。

镀镍防腐原理

镀镍是一种常用的防腐处理方法,其原理是将镍溶液通过电化学方式沉积在金属表面,形成一层均匀的镍层,从而起到防腐的作用。

镀镍的防腐性能主要取决于镍层的厚度和质量。

一般来说,镀镍层厚度在0.01mm以上时就可以起到良好的防腐作用。

同时,镀镍层

应该具有一定的致密性和均匀性,以保证防腐效果的稳定性和持久性。

除了提高基材表面的防腐性外,镀镍层还可以起到增加金属表面硬度、耐磨性和美观度的作用。

因此,在很多领域中都有广泛的应用,如汽车、电子、机械制造等。

总之,镀镍防腐原理基于通过电化学沉积一层均匀、致密的镍层来提高金属表面的防腐性能,同时还能提高金属表面的硬度、耐磨性和美观度。

- 1 -。

铁镍封接合金

铁镍封接合金是一种高性能的合金材料,由铁、镍、铬、钼等多种

元素组成。

它具有优异的耐腐蚀性、高温强度和良好的可加工性,被

广泛应用于航空、航天、核工业等领域。

一、材料特性

铁镍封接合金具有优异的耐腐蚀性,能够在酸、碱、盐等多种介质中

长期稳定使用。

同时,它还具有高温强度,能够在高温环境下保持稳

定的力学性能。

此外,铁镍封接合金还具有良好的可加工性,可以通

过锻造、轧制、拉伸等多种方式进行加工。

二、应用领域

铁镍封接合金被广泛应用于航空、航天、核工业等领域。

在航空领域,它被用于制造发动机、涡轮叶片、燃气轮机等高温部件。

在航天领域,它被用于制造火箭发动机、导弹等高温部件。

在核工业领域,它被用

于制造核反应堆的燃料元件、管道等部件。

三、制备工艺

铁镍封接合金的制备工艺主要包括真空感应熔炼、气体保护电弧熔炼、粉末冶金等多种方法。

其中,真空感应熔炼是最常用的制备方法之一。

该方法通过将各种元素的粉末按一定比例混合后,放入真空熔炉中进

行熔炼,得到铁镍封接合金。

四、未来发展

随着科技的不断进步,铁镍封接合金的应用领域将会不断扩大。

未来,它有望在新能源、环保等领域得到广泛应用。

同时,随着制备工艺的

不断改进,铁镍封接合金的性能将会不断提高,为各个领域的应用提

供更加优异的材料支持。

总之,铁镍封接合金是一种具有优异性能的合金材料,被广泛应用于

航空、航天、核工业等领域。

随着科技的不断进步,它的应用领域将

会不断扩大,为各个领域的发展提供更加优异的材料支持。