转子冲片槽型对电机性能的影响

- 格式:xlsx

- 大小:10.68 KB

- 文档页数:1

电机生产过程中常见问题的质量分析(新乡宏达振动电机网提供)电机生产过程中常见问题的质量分析:1.空载实验中的问题1.1 空载电流大带来的负面影响:使功率因数降低,其次,使满载时定子电流增大,引起定子铜耗增大,效率降低,温升升高;造成的原因如下:(1)气隙大于设计值,使气隙磁势增大,激磁电流增大;a.转子直径减小;b.定子翘片,造成定子直径变大;c.轴承室机座止口不同芯,造成电机气隙不均匀。

(2)定子铁芯齿部弹开度大于允许值,使定子铁芯长度大于转子铁芯长度太多,相当于空气隙有效长度增大;冲片毛刺大,硅钢片薄厚不均翘曲度大引起;(3)定子铁芯槽口锉大,使定子卡氏系数增大,使气隙有效长度增大;(4)定转子错位不齐,使气隙有效长度增大;(5)冲片毛刺大,压铁芯时减片保长或油压机压力不够,造成定子铁芯重量不够,使定子铁芯净长减小,定子齿和定子轭的净面积减小,磁密密度增大,激磁电流增大,功率因数降低;(6)缺边的定子冲片掺用太多,使定子轭的磁密增大,激磁电流增大,使电机功率因数降低;(7)转子二次三次烧铸,氧化过多,转子冲片毛刺太大,转子铁芯压装时减片保长,压力不够,使转子铁芯重量不够,而使转子齿和转子轭的磁密增大,激磁电流增大,使电机功率因数降低;(8)转子铁芯预热温度太高,时间太长,使转子冲片严重氧化,实际铁长长度减小,磁密增大,激磁电流增大,功率因数降低;(9)硅钢片错用成低牌号片,导磁率低,损耗大;(10)定子绕组少匝,使磁路各部分的磁密增大,激磁电流大;(11)定子绕组节距做小,使定子绕组少匝。

1.2 空载损耗大空载损耗包括铁耗、机械耗和空载电流引起的铜耗,空载损耗大的主要原因有铁耗大或机械耗大,使效率降低对温升造成不良影响,下面列出各种原因情况:(1)定转子铁芯重量不够,使齿和轭磁密增大,使单位损耗增大,引起铁耗增大;(2)锉槽,一般经验锉槽使铁耗增大15~40%;(3)槽口锉大,使旋转铁耗增大而使电机铁耗增大;(4)车锉磨内圆使定子铁芯短路而使铁芯涡流损耗增大;(5)定子冲片毛刺大,压装后铁芯短路,使涡流损耗增大;(6)定子冲片绝缘处理不好或绝缘层被破坏,使涡流损耗增大;(7)定子铁芯压装时压力过大(大于40kg/cm2 公斤),破坏了定子冲片的绝缘层,使涡流损耗增大;(8)硅钢片质量不好或牌号低单位铁损耗大;(9)定子绕组少匝。

电机定转子冲片尺寸标准电机定子和转子是电机的两个主要组成部分,而冲片则是电机定子上的一个关键部件,通常指电机定子铁心上的绕组槽中的绝缘材料。

电机定子冲片的尺寸标准通常取决于具体的电机设计和制造标准,可能会因电机类型、功率、应用等因素而有所不同。

以下是一般情况下电机定子冲片尺寸标准可能涉及的方面:1.材料和厚度:电机定子冲片通常由绝缘材料制成,例如硅钢片或其他类似的绝缘材料。

标准可能规定冲片的材料种类和厚度范围,以确保电机的绝缘性能和机械强度。

2.槽形和尺寸:电机定子的绕组槽是安置绕组的空间,冲片的尺寸和槽形需要与电机的设计相匹配。

标准可能规定绕组槽的几何形状、尺寸和间距,以确保绕组的正确安装和电机的性能。

3.槽底形状:冲片的底部形状可能是平底、圆弧底等,这也会对电机的性能产生影响。

标准可能规定槽底形状的要求,以满足电机的设计要求。

4.冲片的固定方式:冲片通常需要在定子铁心上被固定,可能通过粘合、槽榫或其他方式。

标准可能规定冲片的固定方式和相关的尺寸要求。

5.磁通路径和磁阻:冲片的尺寸和形状也可能影响电机的磁通路径和磁阻。

标准可能规定磁通路径的设计要求,以确保电机的磁性能。

6.制造公差:标准通常会规定电机定子冲片的制造公差,以确保电机的制造过程能够满足设计要求,并且在实际应用中表现出一致性和可靠性。

请注意,具体的电机定子冲片尺寸标准可能由电机制造商、国家或国际标准组织规定。

如果您需要详细的信息,建议参考相关的电机设计和制造标准,或者直接向负责电机制造的公司或组织咨询。

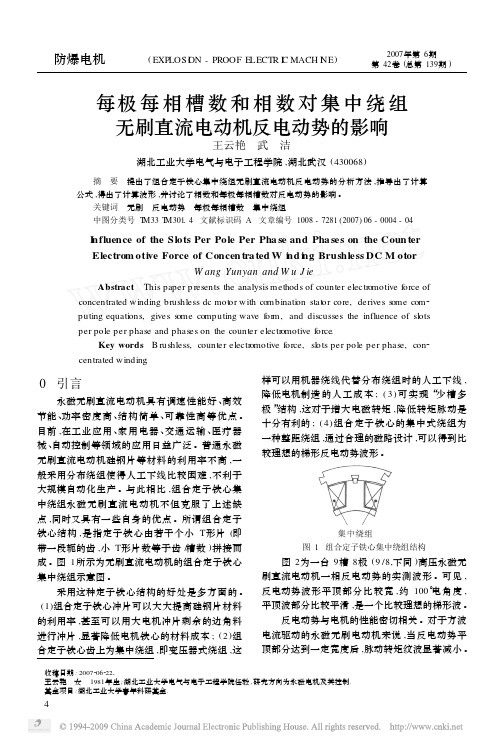

黴特电机摇2021年第49卷第1期疋专题讲座emiar Co-Umn 电机槽极配合与电机运行质量特性研究(I)邱国平1,王镇1,丁立2(1.常州亚美柯宝马电机有限公司,常州213011;2.常州旭泉精密电机有限公司,常州213011)编者按:永磁同步电机的运行质量特性是电机设计生产制造等方面的关注焦点之一。

以本期开始,我刊将分期刊登由邱国平等撰写的有关永磁同步电机槽极配合与电机运行质量特性研究应用方面的文章,以期对从事电机 研究和设计有兴趣的读者有所参考,更好地满足用户和市场的需求。

摘要:研究永磁同步电机的槽极配合对电机运行质量特性的影响,包括齿槽转矩、转矩波动、绕组系数、最大输出功率、感应电动势等。

引入齿槽转矩的评价因子C T和计算因子计算C T和K L可简化对齿槽转矩的计算,并选择合理的槽极配合,仿真软件验证了其正确性和合理性。

关键词:永磁同步电机;槽极配合;齿槽转矩;电机运行质量中图分类号:TM351文献标志码:A文章编号:1004-7018(2021)01-0055-05Research on Slot-Pole Combination and Motor Operation Quality Characteristic(I)QIU Guo-ping1,WANG Zhen1,DING Li2(1.Changzhou AMEC&GBM Motors Co.,Ltd.,Changzhou213011,China;2.Changzhou Prostepper Co.,Ltd.,Changzhou213011,China)Abstract:The influence of slot-pole combination on permanent magnet synchronous motor operation quality characteristics was studied,including cogging torque,torque ripple,winding coefficient,maximum output power and induced electromotive force.The evaluation factor C T and calculation factor K L of cogging torque were introduced.The calculation of C T and K L can simplify the calculation of cogging torque,and the reasonable slot-pole combination was selected.The correctness and rationality of the calculation were verified by the simulation.Key words:permanent magnet synchronous motor,slot-pole combination,cogging torque,motor operation quality1电机运行特性1.1电机运行的机械特性电机在运行中表现出的特性,一般称为电机的机械特性,电机的机械特性决定了电机在不同工作点的性能,其中包括:转矩、转速、电流、输出功率、输入功率等。

电机定子、转子冲片和铁芯标准电机定子、转子冲片和铁芯标准1. 介绍电机是现代社会不可或缺的重要设备之一,它的工作原理涉及到许多复杂的技术和零部件。

其中,电机定子、转子冲片和铁芯标准是电机中的重要组成部分,它们直接影响着电机的性能、效率和使用寿命。

2. 电机定子电机定子是电机的固定部分,通常由铁芯和线圈组成。

铁芯是由硅钢片堆叠而成的,它的主要作用是产生磁场,同时减小铁损。

而线圈则是通过电流产生磁场,与铁芯的磁场相互作用,从而产生电机的转矩。

在设计电机定子时,需要考虑铁芯的形状、材质、绕组方式等因素,以保证电机的稳定性和高效性。

3. 转子冲片转子冲片是电机转子的一个重要部分,它通常连接在转子上并旋转。

转子冲片的设计对电机的运转平稳性、动态性能和噪音水平有直接影响。

转子冲片的材料、结构和加工工艺需要精心设计和选择,以满足电机对转子的运行要求。

4. 铁芯标准铁芯是电机中产生磁场的重要部分,它的设计和制造对电机的效率、功率因数和损耗有着重要影响。

国际上针对铁芯的制造和检测都有一系列的标准和规定,以保证电机的性能和质量。

在铁芯的制造过程中,材料的选择、堆叠方式、精度要求等都需要符合国际标准,以确保电机的可靠性和稳定性。

5. 个人观点电机定子、转子冲片和铁芯标准是电机中关键的技术和部件,它们的设计和制造直接关系着电机的性能和品质。

在未来,随着电机技术的不断发展和升级,对于电机定子、转子冲片和铁芯标准的要求也会更加严格,我相信在不久的将来,这些领域会有更多的创新和突破,为电机的发展带来新的机遇和挑战。

总结通过对电机定子、转子冲片和铁芯标准的深入了解,我们可以更好地理解电机的工作原理和技术要求。

它们的合理设计和精心制造将为电机的性能和可靠性提供有力保障,促进电机技术的进步和应用。

希望我们能在未来的学习和工作中,更加重视这些关键技术和部件,为电机行业的发展贡献自己的一份力量。

电机定子、转子冲片和铁芯标准是电机中的重要组成部分,其设计和制造质量直接影响着电机的性能和效率。

浅谈高效电机的设计思路摘要:2022年6月16日,机械工业技术发展基金会/机械工业节能与资源利用中心联合国际铜业协会(中国)签署并发布《全面提升电机能效、开启节能低碳新征程倡议书》,提出倡议并承诺:力争到2023年,高效节能电机年产量达到1.7亿千瓦,在役高效节能电机占比达到20%以上,实现年节电量490亿千瓦时,相当于年节约标准煤1 500万吨,减排二氧化碳2 800万吨。

2020年,我国电机年耗电量占社会总用电量的64%,其中工业领域的电机总用电量占工业用电总量的75%,工业领域电机能效每提高1%,每年就可以节约电量384亿千瓦左右,即提升能效3%,具有较大的节能潜力。

加快高效节能电机的推广和应用,持续提高能源资源利用效率,促进绿色消费和推动产业的升级,对实现碳达峰、碳中和目标具有十分重要的作用。

本文以MCA355-4高效电机为例,从电磁和结构两个方面,阐述高效电机的设计思路,并分析样机试验结果。

1 高效电机设计1.1 提高电机电磁材料的性能影响电机效率的主要因素有定子铜耗、转子铜耗、铁耗、杂散损耗和风摩耗等损耗。

降低这些损耗可以提高电机效率,从而达到节约电能的目的。

1.1.1 定子铜耗定子铜耗计算公式为:其中:ρ—导线的电阻率;L—导线的长度;s—导线的截面积;I—导线中流过的电流。

根据式(1)可知,电机的定子铜耗与电机的定子电流和绕组电阻有关。

通过减小定子电流、增大绕组截面积以及减小绕组长度,可以减小电枢绕组铜耗。

具体有以下几种方法:(1)通过增大槽面积,以便使用更多的铜来增大绕组的截面积,进而减小其电阻,使电流流过绕组时的损耗降低。

(2)增加绕组的匝数,可以减小励磁电流和视在功率,提高电机的功率因数,从而降低定子电流,进而达到降低电机定子铜耗的目的。

(3)降低电机额定运行温升。

电机电阻随温度升高而增加,进而影响定子铜耗,所以电机温升的大小会影响电机的效率。

(4)选取合适的绕组节距,通过先进的工艺和熟练的操作,减少绕组端部尺寸,从而提高电机效率。

不同极槽配合永磁伺服电机的电磁性能分析和比较曹翼;李光耀【摘要】针对一款高性能永磁伺服电机的设计指标,在相同的外形尺寸要求下,提出了不同极槽配合的设计方案. 结合分数槽集中绕组永磁伺服电机的结构和性能特点,使用有限元软件对2种方案进行了电磁性能分析,通过对齿槽转矩、反电动势谐波、效率等数据的比较,得出了不同设计理念的优劣之处,为下一步永磁伺服电机的样机开发方案选择提供了参考依据.%For a high performance permanent magnet servo motor design index, under the request of the appearance of the same size, put forward the design scheme of a groove cooperates. Combined with fractional slot concentrated winding structure and performance characteristics of permanent magnet servo motor, using the finite element software the electromagnetic performance of two kinds of schemes was analyzed. Based on the cogging torque and back emf harmonic, efficiency, such as data comparison, analyzed the advantages and disadvantages of different design concept, for the permanent magnet servo motor prototype development scheme selection provided a reference basis.【期刊名称】《电机与控制应用》【年(卷),期】2015(042)011【总页数】6页(P21-25,40)【关键词】极槽配合;永磁伺服电机;电磁性能分析;有限元仿真【作者】曹翼;李光耀【作者单位】上海电机系统节能工程技术研究中心有限公司,上海 200063;上海电机系统节能工程技术研究中心有限公司,上海 200063【正文语种】中文【中图分类】TM3510 引言由于永磁材料的固有特性,永磁交流伺服电机有响应快、功率密度大、效率高、运行平稳等特点,在半导体加工、数控机床等行业得到了广泛应用。

永磁同步电机NVH性能改进优化实例一款永磁电机产品,在某客户车型上,WOT工况时,出现非常明显的48阶噪声;如下图。

48阶图一为改进NVH,达到客户可接受状态,验证了各种改进方案;纯电动汽车用驱动电机,一般都采用48槽结构;我们的认识是,48阶噪声与此有直接对应关系。

所以,从设计原理上,改进方向上,都以此作为依据之一。

在交流异步铜转子感应电机上,最早的电机,鼠笼式转子铜条是直的。

电机在车上工作时,48阶噪声也是非常明显,离用户的接受程度较远。

经过研究,借鉴业内专家的研究成果,使用斜槽转子(铜条斜),取得了良好的效果;铜条两端斜转的角度是一个定子齿槽的偏移角度,360/48=7.5°;我们预期要实现的,在转子旋转、铜条切割磁力线时,每一根铜条之间,能出现首尾相连的状态,这样就能从原理上改善48阶声源。

实践证明,确实如此。

在开发永磁同步电机产品时,首先从原理上继承了转子磁钢斜转1个定子齿槽的角度(7.5°)的设计。

由于磁钢的工艺结构所限,铁芯分为四叠,后三叠中的每一叠,都比前一叠偏转2.5°,四叠正好偏转7.5°。

转子冲片有四个定位槽,四个槽不是隔90°均布的,而是后一个比前一个多隔2.5°,到了第四个槽,就偏转了7.5°;如下图:图二但是,从电机是实际表现来看,并没有出现和斜转铜条转子感应电机相类似的大幅弱化48阶声源的效果。

(见图一)磁钢一字斜转排布的转子,磁力显影如下:图三简化图如下图四由于磁钢是直条形状,这种结构,反而形成了4个48阶的声源叠加,48阶噪声更大。

一开始,并未认识到这种结构导致的后果;国外有学者研究过各种磁钢排布的对NVH的影响,列举并比较了下图中的四种结构在12、24阶的噪声效果。

图五受此启发,并结合在前期验证的“大V”,两小“V”在WOT工况和滑行工况的各自的优势所在,最后确定1324磁钢排布形式,实现了一字斜极、大V,两小V三种结构结合体现,(类似上图d,图六);取得了既有结构下,最优的NVH表现(图七)。

浅谈中小型异步电动机转子槽型对性能的影响来源:湘潭电机厂 /中小型异步电动机针对于定子槽形大多有两种,一种为圆底梨形槽,一种为平底梯形槽,这两种槽形可以通过有限元分析,对槽底圆弧或平底进行合理弧度调整进行优化,进而得到较好的磁密分布的槽形。

而转子槽形较多,在电动机节材、性能优化设计时通过对转子槽形的调节,往往可以收到很好的效果,各槽型特点如下:A. 平行齿梯形槽:优点:充分利用槽面积,齿部磁密均匀,运行性能好。

缺点:启动转矩有时不大,抑制启动电流能力弱。

应用:启动要求较宽,驱动长期连续负载,转矩与转速成比例的机械,鼓风机,泵等。

B. 平行槽:优点:启动电阻及启动漏抗比A种大,可提高启动转矩。

缺点:齿根磁密大,机械强度差,磁密不均匀。

应用:采用A槽满足不了启动要求,而槽型又小的场合。

C. 宽颈凸型槽:优点:冲片面积利用较好,抑制启动电流能力较B槽好。

当槽高较大时与B槽比较启动漏抗较大,运行漏抗较小,齿根强度大。

缺点:槽型复杂,冲模寿命短。

应用:同B,并且槽高较大的场合。

D. 平行深槽:优点:槽型简单,启动转矩及品质因数较大,转矩无下凹。

缺点:槽面积利用率差,齿根磁密高,齿根强度差。

应用:对启动要求高同时槽高小时。

E. 窄颈凸型槽:优点:当槽高较大时冲片面积利用率高,铝耗小,效率高,改变颈宽可以令漏抗在很大范围内变化,满足各种不同启动的要求。

同时满足运行性能的要求。

缺点:设计不良易产生启动转矩的下凹。

应用:同D,但槽高较大时。

F. 四级槽:优点:既有高的启动转矩又有较高的最小转矩。

缺点:最大转矩减小功率因数较低。

应用:用于槽高较大,启动转矩要求较高的大型电动机中。

当采用异型铜条时可以扩展到大型电动机的小机座中。

G. 双笼槽:优点:双笼槽形根据上笼、下笼结构形式不同又分多种,调整灵活,具有启动转矩高,启动电流较低的优点,通常可以在充分利用转子导磁面积的基础上增大转子槽形,结合改变定转子三圆尺寸,可以得到较好的铜铁置换达到节材效果。