氧化铝厂简介

- 格式:doc

- 大小:26.00 KB

- 文档页数:2

氧化铝厂简介中国铝业广西分公司氧化铝厂(以下简称氧化铝厂)是中国铝业广西分公司下属的一个重要生产分厂,一期工程设计产能30万吨,1991年9月动工兴建,1995年9月建成投产;二期工程设计产能40万吨,2001年5月动工兴建,2021年6月建成投产;三期工程设计产能88万吨,2021年12月动工兴建,2021年7月建成投产。

氧化铝厂下设四个职能部门(生产控制中心、设备管理部、安全环保部、综合部)和五个车间(生产一区、生产二区、综合车间、电气车间、坝站)。

现有职工1003人,其中大专、中专毕业生615人,中级职称50人,高级职称13人,技术人员27人,高级技术人员3人。

氧化铝厂采用纯拜耳法氧化铝生产工艺,主要包括原料、溶出、沉降、分解、蒸发及焙烧六个主体生产工序,主要工艺技术有:两段磨―水力旋流器磨矿分级新工艺;单套管及压煮器预热、机械搅拌间接加热强化溶出工艺;开发了三次沉降和一次过滤的赤泥洗涤工艺;在国内首次开发应用了赤泥的干法输送与堆存技术;开发应用高浓度、高固含、高产出率一段法分解生产砂状氧化铝新工艺和新装备;在国内首次开发应用了多效管式降膜蒸发和强制循环排盐新工艺新装备;研究开发了工业废水重复利用技术,实现了氧化铝工业废水“零”排放。

一期工程建成投产以来,氧化铝厂生产工艺不断研究、开发和改进,技术经济指标不断优化,生产能力不断提高。

目前,四条生产线的年生产能力已达到200万吨。

主要技术经济指标不仅居国内领先水平,而且达到或超过世界先进水平。

“右江牌”氧化铝是广西著名品牌产品,均为冶金级砂状氧化铝。

填补了国内砂质氧化铝的空白,产品质量达到行业一流产品s-ao986的要求。

作为公司重要的主体生产单位――氧化铝厂,多年来依靠“求真务实,永创一流”的精神,团结奋战,不断挑战极限,不断取得产量和指标上的新突破,创造了国内外令业界瞩目的非凡成绩:四年建成,一次投产成功,仅用八天打通氧化铝湿法流程,开创行业先河;两年达产达标,创造我国铝工业新纪录;二期工程提前半年投产,两月达产达标,刷新全国新纪录;三期工程实现新跨越,提前两月投产达产,当年多增利润1.38亿元;2021年上半年,氧化铝产量再创历史新高,一举突破100万吨大关……这一个又一个辉煌的成就,都是“创一流”文化凝聚的结晶!中铝广西分公司氧化铝厂的成功生产实践,为桂西北丰富的铝土矿资源的开发和以一水硬铝石为原料的氧化铝生产提供了有效的技术成果,为我国氧化铝工程建设和提高技术装备水平提供了一整套宝贵经验,为我国铝工业跻身世界先进水平树立了典型范例和指南。

氧化铝行业现状一、氧化铝行业概况(一)氧化铝简介氧化铝是由铝土矿经过加工后的一种工业原料,90%主要用于电解铝的生产。

通常每2吨左右铝土矿可以生产出1吨氧化铝,约2吨左右氧化铝可以生产出1吨电解铝.氧化铝的生产方法主要有酸法和碱法,酸法有盐酸法、硫酸法、硝酸法,由于酸法存在耐酸设备造价昂贵、铝盐溶液除铁困难、溶解单位质量AL2O3需要大量酸、多数酸具有挥发性污染环境、产品物理性质难以达到电解制铝的要求等原因,导致酸法没有得到广泛应用。

碱法有拜耳法、烧结法和联合法。

世界上90%以上氧化铝都是由拜耳法生产的,拜耳法适用于处理品味比较高的铝土矿;烧结法主要用来处理品位低的含硅高的一水硬铝石矿,也可以烧结赤泥;联合法是对于A/S为4—7的铝土矿,采用拜耳法和烧结法联合处理,取长补短,可得到比单纯的拜耳法或烧结法更好的经济效果.而联合法需要在拜耳法生产的基础上配套烧结法的设备,前期投资较大,所以没有得到广泛应用。

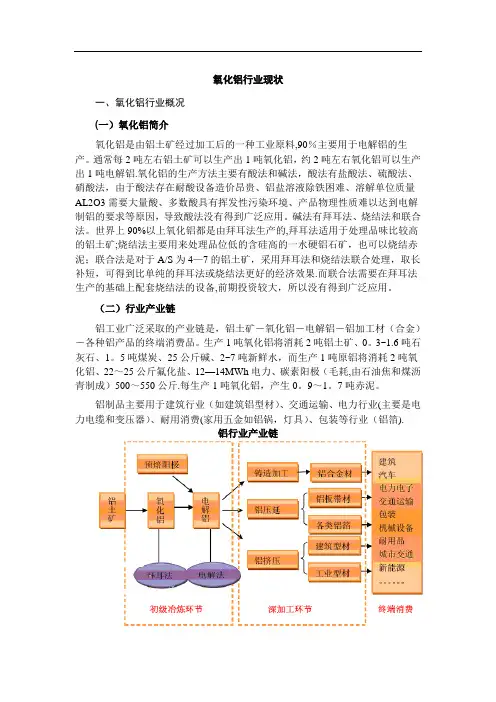

(二)行业产业链铝工业广泛采取的产业链是,铝土矿-氧化铝-电解铝-铝加工材(合金)-各种铝产品的终端消费品。

生产1吨氧化铝将消耗2吨铝土矿、0。

3~1.6吨石灰石、1。

5吨煤炭、25公斤碱、2~7吨新鲜水,而生产1吨原铝将消耗2吨氧化铝、22~25公斤氟化盐、12—14MWh电力、碳素阳极(毛耗,由石油焦和煤沥青制成)500~550公斤.每生产1吨氧化铝,产生0。

9~1。

7吨赤泥。

铝制品主要用于建筑行业(如建筑铝型材)、交通运输、电力行业(主要是电力电缆和变压器)、耐用消费(家用五金如铝锅,灯具)、包装等行业(铝箔).铝行业产业链二、我国铝行业政策国家发改委根据国家有关法律法规和产业政策,制定铝行业准入条件如下:(一)企业规模新建铝土矿开采项目总投资5亿元及以上的由国务院投资主管部门核准,其他矿山开发项目由省级政府投资主管部门核准。

申请核准的矿山投资项目,总生产建设规模不得低于30万吨/年,服务年限为15年以上。

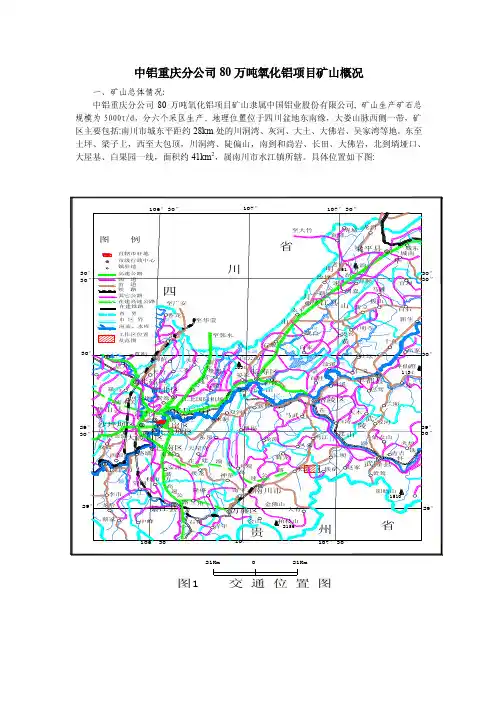

中铝重庆分公司80万吨氧化铝项目矿山概况一、矿山总体情况:中铝重庆分公司80万吨氧化铝项目矿山隶属中国铝业股份有限公司, 矿山生产矿石总规模为5000t/d ,分六个采区生产。

地理位置位于四川盆地东南缘,大娄山脉西侧一带,矿区主要包括:南川市城东平距约28km 处的川洞湾、灰河、大土、大佛岩、吴家湾等地。

东至土坪、梁子上,西至大包顶,川洞湾、陡偏山,南到和尚岩、长田、大佛岩,北到埫垭口、大屋基、白果园一线,面积约41km 2,属南川市水江镇所辖。

具体位置如下图:图1 交 通 位 置 图21Km 21Km南川川洞湾~灰河~大佛岩铝土矿区共分三个矿段,即灰河~大佛岩矿段、川洞湾矿段、吴家湾矿段。

灰河~大佛岩矿段包括Ⅰ、Ⅱ号矿体,Ⅲ号矿体位于川洞湾矿段,Ⅳ号矿体位于吴家湾矿段。

Ⅰ号矿体是矿区主要矿体。

Ⅰ号矿体呈层状、似层状,平面形态呈不规则状。

主要赋存于含矿岩系中部及中上部位,矿体总体来说较为连续稳定,但由于古风化壳沉积相变而引起矿体内部见有2个小的无矿天窗和9个薄化区。

无矿天窗主要位于矿体西侧,形态分别呈四边形和三角形;薄化区主要位于矿体南部(大佛岩地段),矿体地质储量42432.9kt,平均品位:Al2O363.29%、SiO2 11.78% 、Fe2O3 5.92%、TiO2 2.58%、S 1.24%、Loss 14.07%、A/S 5.37。

II号矿体位于I号矿体南东角,和尚岩K63~K66号探槽间,由四个地表工程控制,平面形态呈四边形。

矿体长轴呈南北向展布,矿体地质储量93.9kt,平均品位:Al2O361.47%、SiO2 6.9% 、Fe2O314.37%、TiO2 4.42%、Loss 13.15%、A/S 8.91。

Ⅲ号矿体位于川洞湾矿段,矿体呈透镜状,平面形态呈不规则状。

主要赋存于含矿岩系中部及中上部位,矿体产状与地层产状趋于一致,矿体展布于长坝向斜北西翼,大矸坝逆冲断层上盘。

矿体总体来说较为连续稳定,在其近地表处见有1个小的薄化区,形态呈三角形,位于矿体西侧近地表处,小断层亦有一定的影响。

山西铝厂位于山西省河津市境内,1972年筹建,总占地面积1995万平方米。

是我国“六五”、“七五”、“八五”期间重点建设项目,一期工程1983年开工建设,1987年建成投产。

二期工程1986年开工,1994年建成投产。

一、二期共投资50.17亿元,累计形成了120万吨氧化铝的生产能力,成为亚洲最大的氧化铝生产企业。

山西铝厂的主导产品是氧化铝、氢氧化铝,生产工艺采用国内较为成熟的混联法,引进了9个国家30多个公司的先进技术设备,是国内氧化铝生产工艺水平较高的企业之一。

1997年被国务院确定为512户国有重点企业之一。

中国铝业山东分公司(原山东铝业公司)与新中国同龄,前身是1949年成立的华东冶炼总厂,于1954年7月1日正式建成投产,之后几经易名,先后更名为山东铝厂、五0一厂、张店铝厂。

中国铝业山东分公司(原山东铝业公司)与新中国同龄,前身是1949年成立的华东冶炼总厂,于1954年7月1日正式建成投产,之后几经易名,先后更名为山东铝厂、五0一厂、张店铝厂,1993年改为山东铝业公司,是国家“一五”期间的重点建设项目之一,是新中国第一个氧化铝生产基地,被称为“中国铝工业的摇篮”。

经过五十多年的建设,已经成为集采矿、冶炼、水泥、氯碱化工、机械加工、热电、建安、科研、设计和内外贸为一体的拥有一万八千余名职工的特大型铝工业联合企业。

1988 年被认定为全国特大型企业。

1993年进入国内500家大型企业前列,列入国际华商500家之列,同年被国务院批准为全国首批建立企业(集团)技术中心40家企业之一。

平果铝业公司于1987年9月14日成立。

一期工程1991年5月开工建设,1995年底全面建成投产,总投资44.38 亿元。

建设规模为年产铝土矿65万吨、氧化铝45万吨、电解铝13万吨。

这是我公司参与建设的广西第一个大型铝工业项目。

2002 年2 月,应中国铝业公司改制上市的需要,平果铝业公司被改制重组分为上市和存续两个部分。

氧化铝厂工艺知识简介氧化铝是一种重要的工业材料,广泛应用于陶瓷、电子、冶金、化工等领域。

氧化铝厂通过一系列的工艺步骤将铝矿石转化为氧化铝产品。

下面将简要介绍氧化铝厂的工艺知识。

1.原料准备:在氧化铝厂,主要的原料是铝矿石,常用的有铝土矿、脱硅铝土矿等。

原料经过破碎、磨细、筛分等处理,得到适合后续工艺的颗粒度和化学成分。

2.煅烧:煅烧是氧化铝生产的关键步骤,它将铝矿石中的铝氧化物转化为氧化铝。

铝矿石放入煅炉中,在高温条件下进行氧化反应。

煅烧过程中,会伴随着一系列的物理、化学变化,如结晶、脱水等。

3.酸法:酸法是一种常用的提取氧化铝的方法。

煅烧后的铝矿石经过酸洗处理,将铝氧化物溶解在酸中。

常用的酸有硫酸和氢氟酸。

溶解后的铝氧化物通过过滤和沉淀步骤,得到氢氧化铝沉淀。

4.钠法:钠法是提取氧化铝的另一种常用方法。

在钠法中,铝矾土是主要原料。

铝矾土经过焙烧和磨细后,与氢氧化钠反应生成氢氧化铝。

氢氧化铝经过过滤、洗涤等处理,得到净化的氧化铝产品。

5.溶胶-凝胶法:溶胶-凝胶法是一种相对较新的氧化铝生产方法。

它通过溶胶的形式将无定形的氢氧化铝转化为凝胶,并通过特定的处理方法使凝胶形成块状或颗粒状。

随后,凝胶经过干燥和煅烧,得到氧化铝产品。

6.加工和烧成:不同类型的氧化铝产品需经过加工和烧结工艺得到最终的产品形态。

加工过程中包括筛分、研磨、粉碎等环节,以得到适合市场需求的颗粒度和粒度。

烧成过程中,产品在高温条件下进一步烧结,增强产品的致密性和力学性能。

以上是氧化铝厂的一般工艺知识简介。

在实际生产中,不同厂家和工艺会有一定的差异,具体工艺参数和步骤需要根据实际情况进行确定。

随着科技的进步和工艺的不断改进,氧化铝厂将会更加高效、环保和可持续发展。

高端精细化氧化铝行业概况1.引言1.1 概述概述高端精细化氧化铝是一种具有高纯度、高热稳定性和高硬度的粉体材料,广泛应用于电子、陶瓷、建筑材料、医疗和化工等领域。

由于其独特的物化性质和特点,高端精细化氧化铝在现代工业中扮演着重要角色。

高端精细化氧化铝是通过氧化铝的高纯化、细化和特殊处理而得到的。

它通常具有极高的纯度,可以用于制造高级陶瓷材料和纳米材料。

同时,由于其热稳定性和耐腐蚀性,高端精细化氧化铝也被广泛应用于耐火材料、磨料和催化剂等行业。

高端精细化氧化铝的特点主要包括以下几个方面。

首先,它具有极高的硬度和热稳定性,可以在高温环境下保持较好的性能。

其次,高端精细化氧化铝的颗粒细微均匀,表面光滑,具有良好的流动性和分散性。

此外,高端精细化氧化铝还具有较高的化学稳定性,可以在酸碱等恶劣环境下长期稳定使用。

高端精细化氧化铝的应用领域非常广泛。

在电子行业中,它被用作先进电子陶瓷的主要原料,用于制造高性能电子元器件。

在新能源领域,高端精细化氧化铝作为锂离子电池的重要组成部分,可以提高电池的性能和循环寿命。

此外,在航空航天、汽车制造、建筑材料和化工等行业中,高端精细化氧化铝也得到了广泛的应用。

随着科技进步和工业发展,高端精细化氧化铝行业正呈现出快速发展的态势。

越来越多的企业投入到高端精细化氧化铝的生产和研发中,市场竞争日趋激烈。

在未来,随着技术的不断突破和应用需求的不断增长,高端精细化氧化铝行业有望迎来更加广阔的市场前景和发展机遇。

总之,高端精细化氧化铝作为一种具备高纯度、高热稳定性和高硬度的粉体材料,其在电子、陶瓷、建筑材料、医疗和化工等领域的应用越来越广泛。

随着技术的进步和需求的增长,高端精细化氧化铝行业有望迎来更加繁荣的发展。

1.2 文章结构文章结构部分的内容包括:文章的结构是指整篇文章按照一定的组织方式进行分段和排列,用于使读者能够清晰地理解和阅读文章。

本文的结构主要包括以下几个方面:1. 引言部分:引言部分作为文章的开头,主要包括概述、文章结构和目的三个方面。

氧化铝生产1.1 概述氧化铝生产和铝电解是现代铝冶金工业的两大组成部分。

生产氧化铝的矿物原料是铝土矿。

生产方法绝大多数采用拜耳法,个别厂采用烧结法或联合法。

随着科学技术的进步,氧化铝厂的装备水平不断提高,工艺过程也不断强化和完善,氧化铝生产的技术经济指标都已显著提高。

氧化铝厂工艺与设备的集中控制和自动化已有很大发展,大多数新建和计划建设的氧化铝厂年生产能力均在50万吨以上。

工厂大型化可使劳动生产率提高,单位产品投资与成本降低。

实现单体设备大型化和高效化;设备布置漏天化;重视原料综合利用和环境保护,这也都是氧化铝生产技术现代化的标志。

我国氧化铝工业是在解放后建立和发展起来的,近年来产量和品种不断增加,质量日益提高,在生产技术上取得了一系列重要成就。

但是,与世界先进水平相比,我国氧化铝工业在技术装备水平和某些技术经济指标方面还都比较落后。

特别是生产过程的能耗大高,自动化和劳动生产率低,氧化铝产量还不能满足国民经济发展的需要,这些也是我国铝冶金工作者努力的方向。

1.2 铝土矿一、铝土矿的化学成分和矿物成分铝土矿是一种以氢氧化铝矿物为主的成分复杂的岩石。

它是炼铝工业得主要原料,世界上95%以上的氧化铝是用铝土矿生产出来的。

1、铝土矿的化学成分铝土矿的主要化学成分有Al2O3、SiO2、Fe2O3、TiO2;少量的CaO、MgO、硫化物;微量的镓、钒、磷、铬等十几到二十几种元素的化合物。

目前世界上90%以上的镓是在生产氧化铝的过程中提取的。

2、铝土矿的矿物成分铝土矿中Al2O3含量大致为50~70%,其矿物成分有三水铝石A1(OH)3、一水软铝石γ—AlOOH和一水硬铝石α—AlOOH。

铝土矿的类型按上述矿物成分可分为三水铝石型、一水软铝石型、一水硬铝石型及各种混合型矿石。

混合型矿石如三水铝石—一水软铝石型、一水软铝石—一水硬铝石型等。

我国铝土矿主要为一水硬铝石型铝土矿,也有少量的三水铝石型铝土矿。

3、铝土矿中其它成分(1) SiO2SiO2主要以高岭石A12O3·2SiO2·2H2O等硅酸盐矿物存在,有的含少量石英(晶质SiO2)、蛋白石(SiO2·nH2O)及其他粘土矿物。

氧化铝厂英文介绍作文Introduction to Alumina Plant.The alumina plant is a crucial facility in the aluminum production chain, responsible for converting bauxite oreinto alumina, a key intermediate product. The alumina production process is complex and involves several stages, each requiring precise control and expertise. In this article, we delve into the operations of an alumina plant, its significance in the aluminum industry, and the technology behind its efficient functioning.Location and Infrastructure.Alumina plants are typically located near bauxite mines, as the ore is the primary raw material for alumina production. The plant is well-equipped with state-of-the-art facilities for ore processing, crushing, grinding, and refining. The infrastructure includes large warehouses for storing raw materials and finished products, as well asadvanced processing units and purification systems.Processing Stages.The alumina production process begins with the receipt of bauxite ore, which undergoes a series of physical and chemical transformations. The first step involves crushing and grinding the ore to a fine powder, facilitating subsequent reactions. This powder is then mixed with a solvent, typically sodium hydroxide, in a slurry mixer, where the aluminum-bearing minerals are dissolved.The resulting slurry is then passed through a series of precipitation and washing steps, removing impurities and concentrating the aluminum content. This purified slurry is then fed into a digester, where it reacts with heat and pressure to form alumina hydrate. The next step involves the dehydration of the hydrate, converting it into a more stable form of alumina known as alumina trihydrate (ATH).ATH is further processed through calcination, a heat treatment process that converts it into alumina, the finalproduct. This calcination step removes water from the ATH, resulting in a porous and high-surface-area alumina that is ideal for further processing into aluminum metal.Environmental Considerations.Alumina production, while crucial to the aluminum industry, also has environmental implications. The plant implements strict environmental management practices to minimize waste generation and emissions. This includes the use of efficient energy-saving equipment, water conservation measures, and waste recycling and disposal systems.Moreover, the plant adheres to strict environmental regulations, ensuring that emissions and discharges are within permissible limits. Regular monitoring and audits are conducted to assess the plant's environmental performance and identify areas for improvement.Technology and Innovation.The alumina plant relies on advanced technology and continuous innovation to improve production efficiency, reduce costs, and enhance product quality. Automation and digitalization have played a pivotal role in this transformation, enabling precise control over the entire production process.Advanced analytical tools and sensors monitor the process in real-time, providing critical data for decision-making and optimization. Machine learning algorithms are used to analyze this data, identify patterns, and predict process outcomes, enabling proactive problem-solving and continuous improvement.Future Outlook.With the growing demand for aluminum in various industries, the alumina plant plays a crucial role in ensuring a reliable supply of this key material. Theplant's commitment to environmental sustainability, technological innovation, and operational excellence positions it well for future growth and expansion.As the aluminum industry evolves, the alumina plantwill continue to adapt and adopt new technologies and processes to meet changing market demands and environmental challenges. The focus on sustainability and efficiency will remain key, driving the plant's future operations and expansion plans.In conclusion, the alumina plant is a vital componentof the aluminum production chain, converting bauxite oreinto alumina, a crucial intermediate product. Its complex processing stages, environmental considerations, technology, and innovation all play a pivotal role in ensuring areliable and sustainable supply of alumina to support the aluminum industry's growth.。

2018-2019年氧化铝世界十大厂商产能排序变化一览2018-2019年氧化铝世界十大厂商产能排序变化一览全球十大氧化铝生产商,中国企业占据5席位,中国企业产量在十大厂商产量占比在58-59%左右。

2019年全球十大氧化铝生产商中,有5个企业集团产量同比上升,其中海德鲁因其巴西Alunorte氧化铝厂复产,增幅最高,高达21%。

5个企业产量下降,下降幅度的为东方希望,达7.1%,其次是力拓集团力拓加拿大铝业下降了2.6%。

全球十大氧化铝生产商概况简介:中国铝业中国铝业股份有限公司(以下简称“中国铝业”)于2001年9月10日在中华人民共和国注册成立,控股股东是中国铝业集团有限公司。

中国铝业是中国有色金属行业的龙头企业,综合实力位居全球铝行业前列,也是中国铝行业唯一集铝土矿、煤炭等资源勘探开采,氧化铝、原铝和铝合金产品生产、销售、技术研发,国际贸易,物流产业,火力发电、新能源发电于一体的大型生产经营企业。

魏桥集团山东魏桥创业集团有限公司位于中国山东省邹平市,是一家拥有10个工业园,总资产470亿元、员工16万人,集棉业、棉纺、织造、染整、服装、家纺、热电、铝业、化工于一体的特大型企业。

魏桥集团现已形成了以纺织工业为基础,以热电为纽带联产铝业、化工、轻重工业优势互补的产业格局。

《财富》世界500强2013年排名第388位,2014年排名第279位,2017年排名第159位,2018年排名第185位,营收53,203(百万美元)。

2018中国民营企业500强榜第五。

山东魏桥铝电有限公司位于邹平经济开发区,是一家集热电铝业联产的民营企业。

公司成立于2002年12月,是集热电、氧化铝、电解铝、铝深加工于一体的特大型综合企业,分别由装机容量30-350MW 的热电公司和年产1000万吨氧化铝、25万吨电解铝的铝业公司组成。

魏桥铝业是魏桥创业的新兴产业,一期工程已于2003年7月投产。

氧化铝工程自2005年开工建设,有两期工程已经顺利生产。

氧化铝厂简介

中国铝业广西分公司氧化铝厂(以下简称氧化铝厂)是中国铝业广西分公司下属的一个重要生产分厂,一期工程设计产能30万吨,1 991年9月动工兴建,1995年9月建成投产;二期工程设计产能40万吨,2001年5月动工兴建,2003年6月建成投产;三期工程设计产能88万吨,2005年12月动工兴建,2008年7月建成投产。

氧化铝厂下设4个职能科室(生产控制中心、设备管理科、安全环保科、综合科)和5个车间(生产一区、生产二区、综合车间、电气车间、坝场站),现有员工1003人,其中大中专毕业生615人,中级职称50人、高级职称13人、技师27人、高级技师3人。

氧化铝厂采用纯拜耳法氧化铝生产工艺,主要包括原料、溶出、沉降、分解、蒸发及焙烧六个主体生产工序,主要工艺技术有:两段磨—水力旋流器磨矿分级新工艺;单套管及压煮器预热、机械搅拌间接加热强化溶出工艺;开发了三次沉降和一次过滤的赤泥洗涤工艺;在国内首次开发应用了赤泥的干法输送与堆存技术;开发应用高浓度、高固含、高产出率一段法分解生产砂状氧化铝新工艺和新装备;在国内首次开发应用了多效管式降膜蒸发和强制循环排盐新工艺新

装备;研究开发了工业废水重复利用技术,实现了氧化铝工业废水“零”排放。

自一期工程建成投产以来,氧化铝厂的生产工艺经过不断研究开发与技术改进,技术经济指标持续优化,产能持续提升,目前四条生产线的年生产能力已经达到200万吨。

主要技术经济指标不仅居国内领先水平,而且达到或超过世界先进水平。

“右江牌”氧化铝为广西名牌产品,全部为冶金级砂状氧化铝,曾经填补国内砂状氧化铝的空白,产品质量符合行业一级品S-AO986的要求。

作为公司重要的主体生产单位——氧化铝厂,多年来依靠“求真务实,永创一流”的精神,团结奋战,不断挑战极限,不断取得产量和指标上的新突破,创造了国内外令业界瞩目的非凡成绩:四年建成,一次投产成功,仅用八天打通氧化铝湿法流程,开创行业先河;两年达产达标,创造我国铝工业新纪录;二期工程提前半年投产,两月达产达标,刷新全国新纪录;三期工程实现新跨越,提前两月投产达产,当年多增利润1.38亿元;2010年上半年,氧化铝产量再创历史新高,一举突破100万吨大关……这一个又一个辉煌的成就,都是“创一流”文化凝聚的结晶!

中国铝业广西分公司氧化铝厂成功的生产实践,为开发桂西北地区丰富的堆积型铝土矿资源和以一水硬铝石为原料的氧化铝生产提

供了有效的技术成果,为我国氧化铝工程建设、提高技术装备水平提供了成套的宝贵经验,为我国铝工业跻身于世界先进水平树立了典型范例和先导。

氧化铝厂在生产、设备、安全环保、科技、节能管理等多方面成绩突出,多次荣获公司先进单位称号;多年来,氧化铝厂申请并获批准的专利有20项,荣获中国有色金属工业科学技术进步三等奖以上的成果有14项。

其中《一水硬铝石强化拜耳法生产技术的研究应用》项目获一等奖;《桂西北地区岩溶堆积型铝土矿的开发应用》项目获广西壮族自治区特别贡献奖。

氧化铝厂党委多次荣获公司先进党委、红旗党委、“四好”领导班子建设先进单位称号;2004年、2010年分别被中铝公司党委授予“先进基层党组织”;2010年被国务院国资委党组授予中央企业“先进基层党组织”。