S120变频器在转炉倾动中的主从控制方案比较

- 格式:pdf

- 大小:631.12 KB

- 文档页数:3

西门子S120变频器在转炉中的应用桂立波① 徐慧明(广东省阳春新钢铁有限责公司炼钢厂 广东阳春529600)摘 要 采用西门子新一代变频器S120为核心来升级转炉倾动主从控制系统,通过组建新的控制方式来提高转炉控制的精度和平稳性。

系统中采用一台西门子CU320-2控制单元控制4台西门子功率单元,控制单元与功率单元通过CLIQ连接,功率单元与plc通过profibus dp连接。

实现通过一台西门子CU320-2控制单元控制4台西门子功率单元的主从控制方式实现多轴控制,极大的提高了机械传动的同步性,消除了同步差异性引起的变频报故带来的生产风险因子。

通过我们公司的实践表明采用一台控制单元实现多轴同步控制与老一代一对一通控制方式比对,无论是从控制方式、结构设计都优于前者。

关键词 变频器 转炉 倾动系统 主从控制中图法分类号 TF3 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 06 027ApplicationofSiemensS120FrequencyConverterinConverteGuiLibo XuHuiming(SteelmakingPlant,GuangdongYangchunNewSteelCo.,Ltd.,Yangchun529600)ABSTRACT ThenewgenerationofSiemensinverterS120isadoptedtoupgradetheconvertertiltingmaster slavecontrolsystem,andtheprecisionandstabilityofconvertercontrolareimprovedbyestablishinganewcontrolmode.Inthesystem,aSiemensCU320 2controlunitisusedtocontrol4Siemenspowerunits.ThecontrolunitandpowerunitareconnectedthroughCLIQ,andthepowerunitandplcareconnectedthroughprofibus dp.Themulti axiscontrolisrealizedthroughthemaster slavecontrolmodeofcontrollingfourSiemenspowerunitsbyoneSiemensCU320 2controlunit,whichgreatlyimprovesthesynchronizationofmechanicaltransmissionandeliminatestheproductionriskfactorscausedbyfrequencyconversionalarmcausedbysynchronizationdifference.Thepracticeofourcompanyshowsthatthemulti axissynchronouscontrolusingonecontrolunitissuperiortotheoldgenerationone to onecontrolmode,bothintermsofcontrolmodeandstructuredesign,anditisworthpopularizingandadopting.KEYWORDS Frequencyconverter Converter Tiltingsystem Master slavecontrol1 前言西门子官方公布西门子6SE70系列变频器于2011年10月宣布全部停产,新一代的西门子S120变频器作为迭代产品已成为电气传动领域的主力军。

S120变频器主从控制Abstract: this paper introduces S120 inverter in master-slave control principle and realization method, and discusses the implementation methods of control characteristics.Keywords: master-slave control; DRIVE - CLIQ; ProfiBUS.在变频器的应用中,有很多场合需要进行主从控制,当一个传动设备是由两个或多个电机驱动的时候,就需要通过主从控制来分配各个电机间的负荷使其达到均匀平衡,以满足对传动点的控制精度。

一、主从控制的工作原理:主从应用中主传动是典型的速度控制,而从传动是速度或者转矩控制,一般情况下可分为:1、当主传动和从传动的电机轴为刚性连接时,从传动与主传动之间不能有速度差,从传动使用转矩控制,其工作时只负责输出一定比例的转矩以减少主传动的负荷,整个传动的速度控制由主传动来完成。

2、当主传动和从传动的电机轴通过传输带等设备柔性连接时,从传动与主传动之间允许有细微的速度差,从传动使用速度控制。

3、在一些特殊应用中从传动既需要速度控制,也需要转矩控制,原因是两个电机轴工作时有的时候是硬性连接,有的时候是柔性连接,一般有主从控制性能的变频器都有自由切换这两种控制方式的功能。

二、主从控制的实现方法主从控制的关键技术问题是如何把主传动的速度信号或转矩信号高速和精确地传送到从传动变频器,实现方法因产品规格型号不同会有所差别,并且在各种应用场合中由于传动控制精度的要求不同也可以通过不同的方法来实现,以下以西门子的SINAMICS S120变频器为例说明主从控制的几种实现方法及其控制特点。

在对变频器进行主从控制前,需要先对电机进行单机调试。

1.对于2个电机的主从控制,可以设置一个控制单元CU320-2DP,转矩给定可以通过DRIVE-CLIQ通讯在两个电机之间进行直接传输,大大提高了数据传输的可靠性和快速性。

变频器在转炉倾动抱闸控制系统中的应用刘丽伟佟金乔田江中国三冶集团有限公司电气安装工程公司,辽宁鞍山110019摘要:文中对凌源钢铁集团有限公司炼钢厂转炉倾动抱闸原有控制系统存在的不足进行了分析,结合现有设备及控制系统的状况,利用变频器自身的参数功能,通过计算机对变频器参数进行优化设置,成功实现了变频器抱闸控制。

关键词:转炉倾动;PLC S7-400;变频器;抱闸控制中图分类号:TN773文献标识码:A文章编号:凌源钢铁集团有限公司炼钢厂100吨倾动电气控制系统传动部分采用西门子6SE70系列矢量逆变器。

倾动电动机抱闸控制系统通过西门子S7-400系列PLC程序完成。

西门子6SE70变频器是完整的矢量控制高精度变频调速装置。

该变频器采用最新的矢量控制技术,从而提高了系统的控制精度和响应时间。

S7-400PLC是西门子的新一代可编程序控制器,在功能方面S7-400较S7-300已经有一个很大的提高。

所以功能硬件模块都是总线组合式,I/o 输入输出有交流220V也有直流24V,这在抗干扰方面有了很大的提高,特别是输入延迟功能很容易剔除扰动脉冲波,这种波在大功率变频器应用环境下是经常发生的,这使得S7-400被大量用于冶金转炉倾动控制系统。

1存在问题转炉准确启停对控制设备的要求非常高,特别是抱闸性能要好。

由于转炉倾动是位势负载,所以机械抱闸的控制非常重要。

而按照原来的控制方式炉体在启停过程中有时会出现抱闸提前或滞后的现象。

抱闸提前动作时,会造成炉体抖动很大使钢水喷出,而且经常引起电动机过流,逆变器故障报警;抱闸滞后动作时,会造成炉体下滑使钢水倒出,甚至出现翻炉现象。

自转炉投产以来上述情况出现过几次,给日常生产及安全造成了极大的影响。

针对以上存在的现象,我公司调试所受企业委托成立项目改造小组,负责解决倾动抱闸的问题。

2改造措施2.1本系统中,倾动变频调速系统采用西门子公司的6SE70系列产品,每座转炉的倾动调速系统由一套800kW四象限运行的整流/回馈装置、四套160kW逆变器通过公共直流母线一起构成。

变频器在转炉倾动中的设计与应用周芝峰上海电机学院摘要:针对转炉倾动机构负载的控制特点,重点介绍了DTC变频器控制系统的设计、选型及参数配置,并就采用PLC和编码器实现准确位置控制的原理和方法做了分析。

关键词:转炉变频器位置控制Application and Design of Technology in Tilting FurnaceZhou ZhifengAbstract: countered the characteristic of tilting furnace, The paper introduces the design and selection and parameter configuration. But also, will analysis the used PLC and encoder for principle of position control.Keywords: tilting furnace inverter position control1 引言转炉的倾动和氧枪控制是转炉系统控制的核心,是关系产品质量和生产安全的关键环节,某公司第二炼钢厂的30 t转炉倾动装置,由4台电机驱动,低速轴刚性连接。

在此之前,由于大转矩启动、大调速范围运行的要求,转炉倾动系统是采用直流电机驱动,控制系统采用了逻辑无环流直流调速系统。

该设备是20世纪90年代初期产品,故障率较高。

另外,炉体倾动的角度控制也没能很好的解决,时常由于机械式主令的触头松动错位而造成事故;如超过角度极限时会造成“倒钢”,有时停车不到位,钢水不能进钢包,造成“跑钢”等等。

此次改造,在主体结构不变的前提下,拟将炉容增大至33 t,经用户同意,我们把直流传动改为交流电机变频驱动,改造后控制系统可以做到大力矩启动,平稳加速、平滑变速。

采用PLC 控制,减少了有接点系统带来的故障。

用旋转编码器作为位置检测元件,配合高速计数器,进行定位控制,开辟了一个定位控制的新途径。

Techniques of Automation & Applications | 3转炉倾动系统电机同步控制研究张得涛1,王少军2,杨智利2(1.内蒙古科技大学信息工程学院,内蒙古 包头 014010;2.包钢集团设计研究院,内蒙古 包头 014010)摘 要:本文针对包钢万腾钢铁的120吨转炉倾动系统,系统的介绍了多电机同步控制研究。

文中详细的介绍了基于PROFiBUS 和主从控制实现了转炉倾动系统的总体设计方案、系统组成、网络结构和控制原理。

利用交流变频传动及西门子的主从控制技术,不仅很好的解决了转炉倾动负荷平衡难题,使系统能稳定可靠地运行,而且还减少了设备故障率及排除故障的时间,降低了生产成本。

关键词:变频调速装置;同步控制;SIMOLINK 光纤网;主从控制中图分类号:TP29 文献标识码:B 文章编号:1003-7241(2013)08-0003-03Study of the Motor Synchronous in the Converter Tilting SystemZHANG De-tao, WANG Shao-jun, YANG Zhi-li( 1. Information Engineering College, Inner Mongolia University of Science and Technology, Baotou 014010 China;2. Baotou Steel Group Design and Research Institute, Baotou 014010 China )Abstract: In this paper, aimed at Baotou million proton steel 120 tons converter tilting system, introduces the motor synchronouscontrol research. The paper introduces in detail based on the PROFiBUS and master-slave control realization of converter tilting system’s overall design, system structure, network structure and realizing method. By using AC variable fre-quency drive and Siemens master-slave control technology, not only a good solution to the converter tilting load balancing problem, so that the system can be stable and reliable operation, but also to reduce the rate of equipment failure and troubleshooting time, reduce production costs.Keyword: variable frequency speed control device; synchronized control; SIMOLINK optical network; master slave control收稿日期:2012-10-251 引言转炉的倾动控制作为炼钢车间电气传动控制系统发挥着关键作用。

转炉倾动控制系统故障分析与改造【摘要】本文对热轧板公司180吨转炉自投产后倾动控制系统在生产过程中出现的倾动操作台权限选择失败、倾动速度给定异常以及变频器分闸三方面的故障现象进行了分析,对其程序、及相应的控制方式进行了改进,降低了设备的故障发生率,控制系统运行相对比较稳定。

【关键词】变频调速装置同步控制 SIMOLINK光纤网主令控制器操作权限1.前言天铁热板有限公司180吨转炉自试车成功后,经常出现现场主操作台权限选择失败以及在倾动运行过程中速度不稳定及变频器故障分闸的现象,严重影响了生产节奏。

为此我们专门对此问题进行了深入的分析及探讨,采取了及时有效的措施,故障现象已经得到解决。

2.转炉倾动控制系统的基本特点2.1 4台电动机同步启动、制动及同步运行。

当转炉正在出钢、出渣时,交流电源系统发生停电故障,此时利用UPS电源将4台制动器打开,转炉依靠自重复位, 转炉处于安全位置。

转炉为全正力矩设计,即在整个工作倾动角度内由0°~士180°方向倾动均为正力矩。

2.2 在高速范围内,可以给定最高速度(1.1r/min)以下的任何速度,转炉将按给定速度运行,一旦进入低速区,炉体应减速,在低速区如果给定的速度高于低速限定值,转炉也仍以低速最高限定值0.3r/min运行,直到进入高速区炉体自动升速,以当前给定速度运行。

2.3为防止电动机突然启动对设备的冲击,转炉开始倾动时电动机转速应从零开始逐渐加速,从零到正常速度的加速时间是4S。

由于制动器制动力矩较大,为了防止制动时对设备的冲击,转炉制动时应先通过能耗制动将电动机减速,当转炉倾动速度接近零时,制动器失电制动,制动时间为4S。

2.4 由于机械惯性巨大,因此,转炉倾动电机的制动器要在倾动速度为额定转速的5%投入制动器。

变频器将检测转炉倾动速度,在有停止指令且倾动速度为额定转速的5%时,经PLC控制投入制动器。

2.5 当一台电动机发生故障,而转炉正处于吹炼状态,可以由剩余3台电动机运行维持该炉钢炼完。

总第214期2013年第10期HEBEI M ET ALLU RGYT otal No.2142013,Number 10收稿日期:2013-06-25作者简介:郭进涛(1973-),男,工程师,1997年毕业于河北科技大学机电一体化专业,现在石家庄华海冶金科技公司工作,E -mail :gjt1973@sina.comS120变频器在转炉倾动中的主从控制方案比较郭进涛,薛辉(石家庄华海冶金科技公司,河北石家庄050000)摘要:介绍了转炉倾动过程中的负载特性、西门子S120变频器的特点、变频传动配置及控制方案,给出了在转炉倾动控制中应用S120变频器实现主从控制的两种方案和实现方法,并进行了比较。

关键词:S120变频器;转炉;倾动;主从控制;方案;比较中图分类号:TF341.1文献标识码:B文章编号:1006-5008(2013)10-0066-02MASTER-SLAVECONTROL PLANS FORS120FREQUENCY TRANSFORMERIN CONVERTERTILTINGGuo Jintao ,Xue Hui(Shijiazhuang Huahai Metallurgical Science and Technology Company ,Shijiazhuang ,Hebei ,050000)Abstract :It is introduced the load property in converter tilting ,characteristics of Siemens S120frequency transformer ,drive configuration and control plan.Two plans and their practice methods for S120to realize master -slave control are presented and compared.Key Words :S120frequency transformer ;converter ;tilting ;master -slave control ;plan ;compare1引言S120变频器是西门子公司推出的全新一代驱动产品,可用于复杂的高端应用,是6SE70变频器的升级换代产品,功能比6SE70强大,应用比6SE70灵活。

转炉倾动控制系统中交流变频技术的应用【摘要】交流变频技术在提高转炉倾动控制系统的精确性、安全性等方面极具优势,结合实例,从交流变频电机和交流变频调速系统两大部分对交流变频技术的应用进行了具体分析。

【关键词】转炉倾动控制系统;交流变频技术;变频电机;变频调速系统引言转炉是一种圆筒形、可倾动的吹氧炼钢容器,炉体多由钢板制成,内部衬有耐火材料,在钢铁冶金行业有着广泛应用。

为取得较好的吹炼效果,转炉倾动系统必须具备极高的稳定性,能够适应负载变化。

另外,对其启动力矩、运行速度等均有着严格要求。

冶金厂和炼钢厂多采用两种技术,一是无环直流传动技术,二是交流变频调速技术。

尤其是后者,近些年来取得了很大突破,控制水平大幅提升,将其用于转炉倾动控制系统,不仅能节约电能,而且在生产安全方面也发挥着重大作用。

1.工程实例莱钢型钢炼钢厂拥有3座120t的转炉,倾动系统采用PLC控制系统,并使用先进的人机界面软件。

通过分散控制、集中管理的模式,在不影响网络通信的基础上,减少了线缆数量,使得系统结构更为简单,对其安全性及稳定性颇为有利。

4台交流变频电机采用的是西门子Master Drives 6ES70系列,功率均为350KW,可驱动转炉正负360°随意转动。

2.交流变频电机在转炉倾动系统中的应用炉体耳轴下部的重量和高度均应符合要求,如此即便系统失控,或抱闸力矩不足,在炉体正力矩的作用下,也可维持炉口始终向上,以降低倒钢风险。

在运行中需将炉体内钢水倒出时,由电机输出正力矩,提供动力驱动转炉;结束后将炉体匀速牵回,并将其势能回馈给系统。

此过程中,转炉倾动的角度和速度极为关键,这就要求加强控制的精确度,否则可能出现安全问题。

另外,转炉倾动时负载较大,所以对传动系统要求较为严格,如电机和变频器的过载能力、低速启动等均应满足要求。

该系统共有4台交流变频电机,与电机之间的力矩平衡通过扭力杆装置来实现,可将倾动时的负载进行平均分配。

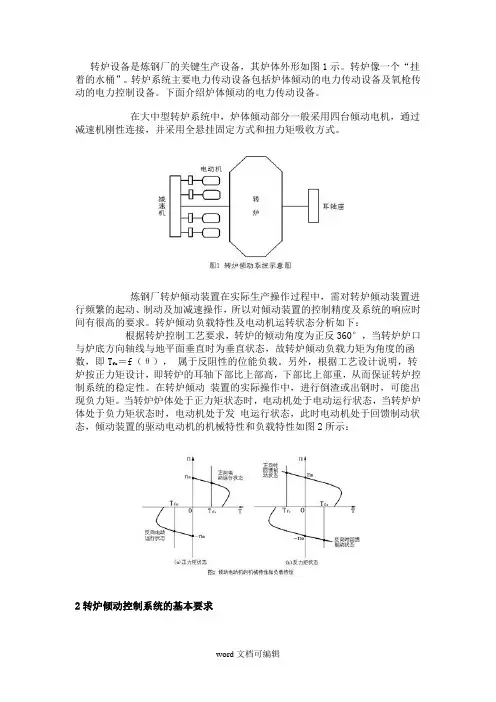

转炉设备是炼钢厂的关键生产设备,其炉体外形如图1示。

转炉像一个“挂着的水桶”。

转炉系统主要电力传动设备包括炉体倾动的电力传动设备及氧枪传动的电力控制设备。

下面介绍炉体倾动的电力传动设备。

在大中型转炉系统中,炉体倾动部分一般采用四台倾动电机,通过减速机刚性连接,并采用全悬挂固定方式和扭力矩吸收方式。

炼钢厂转炉倾动装置在实际生产操作过程中,需对转炉倾动装置进行频繁的起动、制动及加减速操作,所以对倾动装置的控制精度及系统的响应时间有很高的要求。

转炉倾动负载特性及电动机运转状态分析如下:根据转炉控制工艺要求,转炉的倾动角度为正反360°,当转炉炉口与炉底方向轴线与地平面垂直时为垂直状态,故转炉倾动负载力矩为角度的函数,即T=f(θ),属于反阻性的位能负载。

另外,根据工艺设计说明,转fz炉按正力矩设计,即转炉的耳轴下部比上部高,下部比上部重,从而保证转炉控制系统的稳定性。

在转炉倾动装置的实际操作中,进行倒渣或出钢时,可能出现负力矩。

当转炉炉体处于正力矩状态时,电动机处于电动运行状态,当转炉炉体处于负力矩状态时,电动机处于发电运行状态,此时电动机处于回馈制动状态,倾动装置的驱动电动机的机械特性和负载特性如图2所示:2转炉倾动控制系统的基本要求(1)四台电动机同步启动、制动及同步运行,根据要求转炉可以在0. 2~1.0r/min之间进行倾动速度调节,转炉可以做±360°旋转。

(2)当转炉正在出钢、出渣时,交流电源系统发生停电故障,此时利用UPS电源将4台制动器打开,转炉依靠自重复位, 转炉处于安全位置。

(3)当转炉出现塌炉等事故时,倾动机械的机电设备能短时过载,转炉以0.2r/min速度旋转,倾动转炉倒出炉内装盛物,然后进行事故处理。

(4)转炉为全正力矩设计,即在整个工作倾动角度内由0°~士180°方向倾动均为正力矩。

(5)为防止电动机突然启动对设备的冲击,转炉开始倾动时电动机转速应从零开始逐渐加速,从零到正常速度的加速时间是2s。

如何实现S120 主从控制方案1主从控制方案概述在变频器的实际使用过程中,经常由于工艺的要求或者变频器容量的限制,会采用一个传动设备是由两个或多个电机驱动共同配合工作的方案,这种情况下,各驱动电机之间需要保证相同的运行速度,以及转矩的平均分配,为此,我们需要在驱动电机的变频器上实现需要的速度及转矩分配控制要求,变频器的这种应用我们称之为主从控制应用。

针对主从控制应用的方案,我们通常在变频器上采用如下两种控制方法来实现:∙直接转矩分配∙速度偏差与转矩限幅1.1直接转矩分配直接转矩分配方案主要应用于电机之间是硬连接方式,如齿轮、同轴等,电机之间通过连接器保持相同的转速,如下图:图1在配置直接转矩控制方式时,需要将主机设定在速度模式工作,从机设定在转矩模式工作,将主机的转矩设定值作为从机的转矩给定值,这样保证系统运行时,从机转矩始终与主机一致,同时因为机械结构的原因,从机速度始终与主机相同,这样就完成了转矩的分配。

该方式的特点是,从机转矩始终跟随主机转矩,系统按照主机的速度环运行,转矩响应比较快。

1.2速度偏差与转矩限幅速度偏差与转矩限幅的方案主要应用于电机之间软连接方式,如皮带、绳索等,由于是柔性材料产生的耦合关系,电机之间需要有相同的运行速度,同时保证电机力矩的均匀分配,还要有防止连接断裂时的保护。

图2在速度偏差与转矩限幅方式时,主机从机都工作在速度模式,主从机的速度设定值相同,然后从机在此基础上附加+/- 5%-10%左右的速度偏差(与运行方向有关,附加速度大小由实际情况决定),将主机的转矩值连接到从机的转矩限幅上。

在启动后,由于速度偏差的存在,连接的材料迅速拉紧,从机的速度环饱和,输出的转矩受转矩限辐限制,从而保证从机的转矩跟随主机的转矩;从机速度受到连接的牵引,与主机速度相同。

当发生断带时,主从电机工作在各自的速度环模式下,不会发生飞车现象。

该模式的特点是,启动瞬间主机从机的速度环都起作用,张力的建立比较平缓,避免系统产生振荡。

关于S120转矩控制的问题?楼主2012-12-18 22:02:02给位大侠,请问S120中转矩控制的话,怎么控制转速?我看功能图转速限幅在速度控制器之前,转矩给定的话(P1503),速度会不会飞车?就像如果是速度控制转矩限幅,完全可以实现转矩限幅起到作用,达到想要的转矩,可是转矩控制我不是很理解引用收藏(2)“点赞”也能得经验值啦!1更多Zane至圣经验值: 19150发帖数: 11597精华帖: 151回复:关于S120转矩控制的问题?1楼2012-12-18 23:06:31这就是力的平衡关系,输出转矩大于阻力矩就加速,小于阻力矩就减速,等于就匀速或静止。

Zane 注册自动化系统工程师Always save before download引用收藏飞华侠士经验值: 1846发帖数: 444精华帖: 2回复:关于S120转矩控制的问题?2楼2012-12-31 23:25:19quote:以下是引用Zane在2012-12-18 23:06:31的发言:这就是力的平衡关系,输出转矩大于阻力矩就加速,小于阻力矩就减速,等于就匀速或静止。

转矩控制时速度无法控制,它时以转矩控制为第一目标,有可能是飞车.它有辅助的速度限制.防止飞车.引用收藏李文华侠圣经验值: 2554发帖数: 654精华帖: 17回复:关于S120转矩控制的问题?3楼2013-01-02 13:37:20quote:以下是引用飞华在2012-12-31 23:25:19的发言:quote:以下是引用Zane在2012-12-18 23:06:31的发言:这就是力的平衡关系,输出转矩大于阻力矩就加速,小于阻力矩就减速,等于就匀速或静止。

转矩控制时速度无法控制,它时以转矩控制为第一目标,有可能是飞车.它有辅助的速度限制.防止飞车.如果转矩设定大于负载转矩,电机的速度将一直上升到接近同步转速(转子不切割磁力线就不会有转矩),那能否在转矩模式下将最大速度或频率限制在额定转速以下的某个值?如何限制?引用收藏李文华侠圣经验值: 2554发帖数: 654精华帖: 17回复:关于S120转矩控制的问题?4楼2013-01-02 13:59:18我现在的理解是:如果将变频器输出的最高频率(如MM440的P1082)限制在30Hz,那么此时电机的同步转速就是30Hz对应的那个值,虽然给定转矩大于负载转矩,由于是异步电动机,这时的电机速度不可能超过30Hz对应的这个同步转速值(激活滑差补偿功能除外),但不能调速。

如何实现S120 主从控制方案1主从控制方案概述在变频器的实际使用过程中,经常由于工艺的要求或者变频器容量的限制,会采用一个传动设备是由两个或多个电机驱动共同配合工作的方案,这种情况下,各驱动电机之间需要保证相同的运行速度,以及转矩的平均分配,为此,我们需要在驱动电机的变频器上实现需要的速度及转矩分配控制要求,变频器的这种应用我们称之为主从控制应用。

针对主从控制应用的方案,我们通常在变频器上采用如下两种控制方法来实现:∙直接转矩分配∙速度偏差与转矩限幅1.1直接转矩分配直接转矩分配方案主要应用于电机之间是硬连接方式,如齿轮、同轴等,电机之间通过连接器保持相同的转速,如下图:图1在配置直接转矩控制方式时,需要将主机设定在速度模式工作,从机设定在转矩模式工作,将主机的转矩设定值作为从机的转矩给定值,这样保证系统运行时,从机转矩始终与主机一致,同时因为机械结构的原因,从机速度始终与主机相同,这样就完成了转矩的分配。

该方式的特点是,从机转矩始终跟随主机转矩,系统按照主机的速度环运行,转矩响应比较快。

1.2速度偏差与转矩限幅速度偏差与转矩限幅的方案主要应用于电机之间软连接方式,如皮带、绳索等,由于是柔性材料产生的耦合关系,电机之间需要有相同的运行速度,同时保证电机力矩的均匀分配,还要有防止连接断裂时的保护。

图2在速度偏差与转矩限幅方式时,主机从机都工作在速度模式,主从机的速度设定值相同,然后从机在此基础上附加+/- 5%-10%左右的速度偏差(与运行方向有关,附加速度大小由实际情况决定),将主机的转矩值连接到从机的转矩限幅上。

在启动后,由于速度偏差的存在,连接的材料迅速拉紧,从机的速度环饱和,输出的转矩受转矩限辐限制,从而保证从机的转矩跟随主机的转矩;从机速度受到连接的牵引,与主机速度相同。

当发生断带时,主从电机工作在各自的速度环模式下,不会发生飞车现象。

该模式的特点是,启动瞬间主机从机的速度环都起作用,张力的建立比较平缓,避免系统产生振荡。

S120变频器在转炉系统中的应用分析发布时间:2021-04-29T15:55:44.823Z 来源:《科学与技术》2021年29卷3期作者:汤中敏[导读] 本文主要介绍西门子S120变频器系统在转炉系统中的应用和升级汤中敏萍乡萍钢安源钢铁有限公司江西萍乡337000摘要:本文主要介绍西门子S120变频器系统在转炉系统中的应用和升级改造。

通过分析对比现有数据与历史数据,以及从现场实际观测运行效果来看,倾动系统同步性能提高,控制系统具备了大幅度的提速空间。

关键词:S120变频器;编码器;主从控制1设计方案分析1.1问题分析1#、2#炉倾动系统控制采用以PLC为主机,由PLC发出指令,变频器接收到指令后,同时控制4台电机,然后4台电机的状态信号反馈到PLC,PLC根据模型计算,又将微调控制信号发送给变频器,整个过程是通过硬接线控制一套完整的控制过程需要很长的时间,而且现场的电机力矩变化是瞬时的,控制信号严重滞后,严重影响到了倾动系统的同步性能,不利于倾动系统速度提高,如果提高倾动速度可能存在损坏倾动减速机的风险。

3#炉6SE70变频器氧枪采用转矩宏控制,无速度反馈无矢量控制,当现场氧枪负载突然发生变化时,变频器容易失去控制,操作人员如果不及时发现,容易发生坠枪和滑枪的事故,严重影响生产安全;3#炉倾动系统变频器采用用户宏主从控制模式,同样存在倾动系统变频器出力不均匀、同步性差的问题,倾动减速机易损坏,倾动速度提不上。

1.2方案分析(1)方案一:控制单元选用一个功率单元对应一个控制单元控制方式,主要优点在于每一台变频器系统的控制具有自身的独立性。

假如在今后的使用过程中其中一个控制单元出现了故障,可以通过PLC程序判断直接屏蔽该控制单元故障,对生产可以无任何影响。

但是,其缺陷主要在于控制更加繁琐需要控制单元和单元之间进行数据交换,对控制要求更高,控制的实时性也变减弱。

(2)方案二:控制单元选用一拖多模式。