传质分离过程ASPEN模拟全过程

- 格式:docx

- 大小:738.65 KB

- 文档页数:9

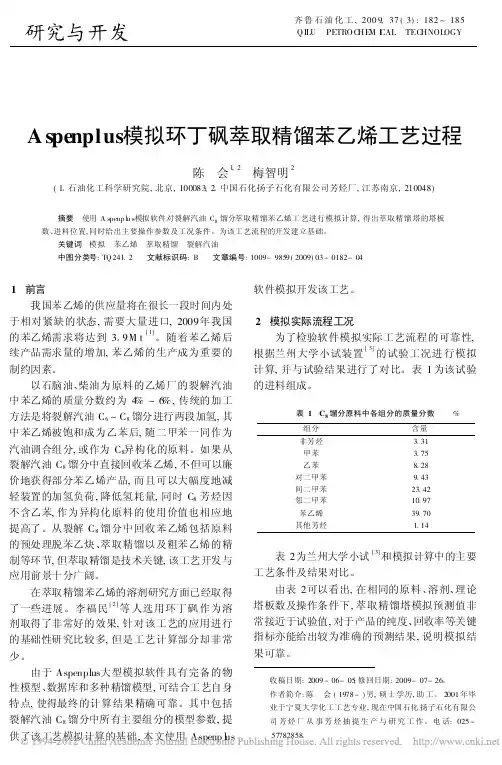

A spenplus模拟环丁砜萃取精馏苯乙烯工艺过程陈会1,2梅智明2(11石油化工科学研究院,北京,100083;21中国石化扬子石化有限公司芳烃厂,江苏南京,210048)摘要使用A s penp l u s模拟软件对裂解汽油C8馏分萃取精馏苯乙烯工艺进行模拟计算,得出萃取精馏塔的塔板数、进料位置,同时给出主要操作参数及工况条件。

为该工艺流程的开发建立基础。

关键词模拟苯乙烯萃取精馏裂解汽油中图分类号:TQ241.2文献标识码:B文章编号:1009-9859(2009)03-0182-041前言我国苯乙烯的供应量将在很长一段时间内处于相对紧缺的状态,需要大量进口,2009年我国的苯乙烯需求将达到319M t[1]。

随着苯乙烯后续产品需求量的增加,苯乙烯的生产成为重要的制约因素。

以石脑油、柴油为原料的乙烯厂的裂解汽油中苯乙烯的质量分数约为4%~6%,传统的加工方法是将裂解汽油C6~C8馏分进行两段加氢,其中苯乙烯被饱和成为乙苯后,随二甲苯一同作为汽油调合组分,或作为C8异构化的原料。

如果从裂解汽油C8馏分中直接回收苯乙烯,不但可以廉价地获得部分苯乙烯产品,而且可以大幅度地减轻装置的加氢负荷,降低氢耗量,同时C8芳烃因不含乙苯,作为异构化原料的使用价值也相应地提高了。

从裂解C8馏分中回收苯乙烯包括原料的预处理脱苯乙炔、萃取精馏以及粗苯乙烯的精制等环节,但萃取精馏是技术关键,该工艺开发与应用前景十分广阔。

在萃取精馏苯乙烯的溶剂研究方面已经取得了一些进展。

李福民[2]等人选用环丁砜作为溶剂取得了非常好的效果,针对该工艺的应用进行的基础性研究比较多,但是工艺计算部分却非常少。

由于Aspenplus大型模拟软件具有完备的物性模型、数据库和多种精馏模型,可结合工艺自身特点,使得最终的计算结果精确可靠。

其中包括裂解汽油C8馏分中所有主要组分的模型参数,提供了该工艺模拟计算的基础,本文使用Aspenp l u s 软件模拟开发该工艺。

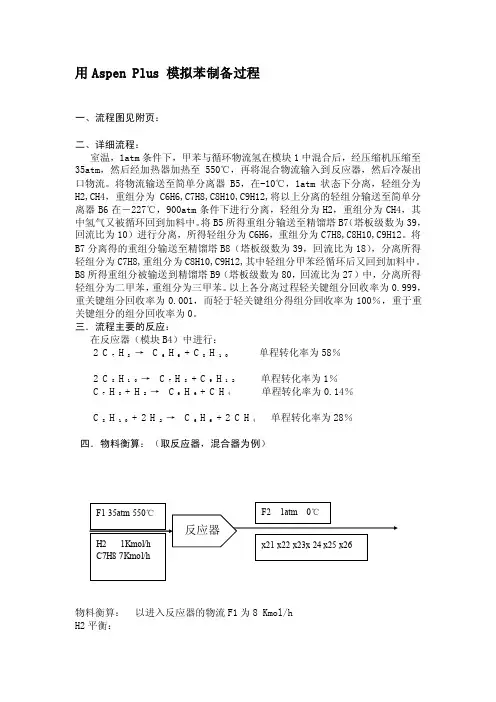

用Aspen Plus 模拟苯制备过程一、流程图见附页:二、详细流程:室温,1atm条件下,甲苯与循环物流氢在模块1中混合后,经压缩机压缩至35atm,然后经加热器加热至550℃,再将混合物流输入到反应器,然后冷凝出口物流。

将物流输送至简单分离器B5,在-10℃,1atm状态下分离,轻组分为H2,CH4,重组分为C6H6,C7H8,C8H10,C9H12,将以上分离的轻组分输送至简单分离器B6在-227℃,900atm条件下进行分离,轻组分为H2,重组分为CH4,其中氢气又被循环回到加料中。

将B5所得重组分输送至精馏塔B7(塔板级数为39,回流比为10)进行分离,所得轻组分为C6H6,重组分为C7H8,C8H10,C9H12。

将B7分离得的重组分输送至精馏塔B8(塔板级数为39,回流比为18),分离所得轻组分为C7H8,重组分为C8H10,C9H12,其中轻组分甲苯经循环后又回到加料中。

B8所得重组分被输送到精馏塔B9(塔板级数为80,回流比为27)中,分离所得轻组分为二甲苯,重组分为三甲苯。

以上各分离过程轻关键组分回收率为0.999,重关键组分回收率为0.001,而轻于轻关键组分得组分回收率为100%,重于重关键组分的组分回收率为0。

三.流程主要的反应:在反应器(模块B4)中进行:2C7H8→C6H6+C8H10单程转化率为58%2C8H10→C7H8+C9H12单程转化率为1%C7H8+H2→C6H6+C H4单程转化率为0.14%C8H10+2H2→C6H6+2C H4单程转化率为28%四.物料衡算:(取反应器,混合器为例)物料衡算:以进入反应器的物流F1为8 Kmol/hH2平衡:1﹣r3-2r4=F2x21 CH4平衡:R3﹢2r4=F2x22 C6H6平衡:r1﹢r3=F2x23 C7H8平衡:7﹣2r1﹢r2-r3=F2x24 C8H10平衡:r1﹣2r2-r4=F2x25 C9H12平衡:r2=F2x210 转化率约束关系: r1=7×x1/2 r2=r1×x2/2 r3=7×x3 r4=r1×x4 消耗氢的分数约为甲苯的10﹪:1.0724271423=-+x F r r能量衡算方程:基准:以25℃ 1atm 生成物反应物为基准550℃ 35atm H2焓 H1 C7H8焓 H2 0℃ 1atm H2焓 H3 C7H8焓 H4输入输出∑∑-+∆=∆H i niH i H ni AHrNAR ```μ =r1/2 ×△H1+r2/2 ×△H2+r3×△H3+r4×△H4+H3+H4-H1-H2物料衡算: 以进入反应器的物流F1为 8 Kmol/hH2平衡: F0×x01+F3=1CH4平衡:F0×x04+F4=7 约束关系:F3=F2×x21 F4= F2×x24 能量衡算方程:基准:以25℃ 1atm 生成物反应物为基准C7H8的气化焓 ν∆H输入输出∑∑-+∆=∆H i niH i H ni AHrNAR ```μ =H1+7H7 +F0×x02×ν∆H +F4×ν∆H五、流程中的物质与数据如下:表一 物流中的组分表二经Aspen Plus模拟后的到的结果:1 2 3 4 6 7 8 9 10 11 12 13 14 15 16 18Temperature25 29.1 -105.1 550 -10 204.8 136.1 142.3 136.1 110.7 -10 -220 -220 129.4 25 550CPressure1 35.464 35.464 35.464 1.013 7.093 1.013 1.013 1.013 1.013 1.013 1.013 1.013 7.093 35 35barVapor Frac 0 0 0.88 1 0 0 0 0 0 0 1 0 1 0 1 1Mole Flow295 295 4220.872 4220.872 464.944 304.14 102.579 0.813 101.766 201.561 3755.929 111.812 3644.116 160.804 80 4220.872 kmol/hrMass Flow27181.45 27181.45 53262.05 53262.05 42027 29468.82 10897.75 96.333 10801.42 18571.07 11235.05 3887.184 7347.868 12558.17 161.27 53262.05 kg/hrVolume Flow31.508 31.647 1513.539 8145.613 46.928 43.786 14.311 0.128 14.183 23.841 81101.95 5.071 15893.01 16.562 56.661 8253.542cum/hrEnthalpy0.857 0.902 -3.762 30.924 1.529 3.041 0.293 0.022 0.271 1.307 -1.786 -1.726 -5.972 2.51 0 30.368 MMkcal/hrMole Flowkmol/hrH20 0 3724.186 3724.186 0.034 0 0 0 0 0 3644.009 0.019 3643.991 0.034 80 3644.044CH40 0 0.126 0.126 0.048 0 0 0 0 0 80.22 80.094 0.126 0.048 0 80.268C6H60 0 0.161 0.161 160.68 0.161 0 0 0 0.161 23.625 23.625 0 160.519 0 184.305C7H8295 295 496.298 496.298 201.701 201.5 0.201 0 0.201 201.298 7.171 7.171 0 0.202 0 208.872C8H100 0 0.102 0.102 101.767 101.767 101.665 0.102 101.564 0.102 0.896 0.896 0 0 0 102.663C9H120 0 0 0 0.712 0.712 0.712 0.712 0.001 0 0.008 0.008 0 0 0 0.72。

催化分馏塔流程模拟计算一、工艺流程简述催化裂化是我国最重要的重质石油馏份轻质化的装置之一。

它由反再、主分馏及吸收稳定系统三部分所组成。

分馏系统的任务是把反再系统来的反应产物油汽混合物进行冷却,分成各种产品,并使产品的主要性质合乎规定的质量指标。

分馏系统主要由分馏塔、产品汽提塔、各中段回流热回收系统,并为吸收稳定系统提供足够的热量。

催化分馏系统分离其工流流程如图3-1所示,所涉及主要模块有进料混合罐(M1)、催化分馏塔(T2014)。

图3-1 催化分馏系统模拟计算流程图FEED进分馏塔油汽; SS塔底汽提蒸汽;GAS塔顶气;COIL轻柴油,SS1柴油汽提蒸汽;HOIL回炼油;YJ油浆;二、需要输入的主要参数1、装置进料数据2、单元操作参数3、设计规定及模拟技巧三、软件版本采用ASPEN PLUS 软件12.1版本永磁交流伺服电机位置反馈传感器检测相位与电机磁极相位的对齐方式2008-11-07 来源:internet 浏览:504主流的伺服电机位置反馈元件包括增量式编码器,绝对式编码器,正余弦编码器,旋转变压器等。

为支持永磁交流伺服驱动的矢量控制,这些位置反馈元件就必须能够为伺服驱动器提供永磁交流伺服电机的永磁体磁极相位,或曰电机电角度信息,为此当位置反馈元件与电机完成定位安装时,就有必要调整好位置反馈元件的角度检测相位与电机电角度相位之间的相互关系,这种调整可以称作电角度相位初始化,也可以称作编码器零位调整或对齐。

下面列出了采用增量式编码器,绝对式编码器,正余弦编码器,旋转变压器等位置反馈元件的永磁交流伺服电机的传感器检测相位与电机电角度相位的对齐方式。

增量式编码器的相位对齐方式在此讨论中,增量式编码器的输出信号为方波信号,又可以分为带换相信号的增量式编码器和普通的增量式编码器,普通的增量式编码器具备两相正交方波脉冲输出信号A和B,以及零位信号Z;带换相信号的增量式编码器除具备ABZ 输出信号外,还具备互差120度的电子换相信号UVW,UVW各自的每转周期数与电机转子的磁极对数一致。

催化吸收稳定系统流程模拟计算一、工艺流程简述催化裂化是我国最重要的重质石油馏份轻质化的装置之一。

它由反再、主分馏及吸收稳定系统三部分所组成。

分馏系统的任务是把反再系统来的反应产物油汽混合物进行冷却,分成各种产品,并使产品的主要性质合乎规定的质量指标。

分馏系统主要由分馏塔、产品汽提塔、各中段回流热回收系统,并为吸收稳定系统提供足够的热量,不少催化装置分馏系统取热分配不合理,造成产品质量不稳定、吸收稳定系统热源不足。

吸收稳定系统对主分馏塔来的压缩富气和粗气油进行加工分离,得到干气、液化气及稳定汽油等产品。

一般包括四个塔第一塔为吸收塔,用初汽油和补充稳定汽油吸收富气中的液化气组份,吸收后的干气再进入到再吸收塔,用催化分馏塔来的柴油吸收其中的较轻组份,再吸收塔顶得到含基本不含C3组份的合格干气,再吸收塔底富柴油回到分馏系统。

吸收塔底富吸收液进到解吸塔,通过加热富吸收液中的比C2轻的组份基本脱除从解吸塔顶出来再回到平衡罐,再进到吸收塔内;解吸塔底脱除C2组份的液化气和汽油组份再进到稳定塔,通过分离稳定塔顶得到C5合格的液化气组份,塔底得到蒸汽压合格的汽油,合格汽油一部分作为补充吸收剂到吸收塔,一部分作为产品出装置。

吸收稳定系统分离其工流流程如图4-1所示,所涉及主要模块有吸收塔(C10301)、解吸塔(C10302)、再解吸塔(C10303)、稳定塔(C10304)。

解吸塔进料预热器(E302)、稳定塔进料换热器(E303),补充吸收剂冷却器(C39),平衡罐(D301)。

图4-1 催化吸收稳定系统模拟计算流程图GGGAS干气; LLPG液化气; GGOIL稳定汽油;PCOIL贫柴油;PGAS干气;FCOIL富柴油;二汽油;LPG液化气;WDGOIL5稳定汽油产品;D301平衡罐;C10301吸收塔,C10302解吸塔,C10303再吸收塔,C10304稳定塔二、需要输入的主要参数1、装置进料数据2、单元操作参数3、设计规定4、灵敏度分析的应用应用方案研究功能研究,考察贫汽油流量、贫柴油流量对贫气中C3含量、液化气中C2含量的影响。

第7章分离单元模拟Part A 作者:武佳孙兰义蒸馏基础知识蒸馏依据蒸馏过程利用均相液体混合物中各组分饱和蒸汽压(或沸点或挥发性)的差异而使各组分得以分离⏹蒸馏过程的分类按操作流程分间歇蒸馏、连续蒸馏按蒸馏方法分简单蒸馏、平衡蒸馏、精馏、特殊精馏 按操作压力分常压蒸馏、减压蒸馏、加压蒸馏按组分数分二元蒸馏、多元蒸馏、复杂蒸馏通过相对挥发度表示的汽液平衡关系()P T f K x K y i ii i ,== 在蒸馏分离过程中,系统的温度、压力时刻在发生变化,导致相平衡常数K 也在不断变化,给计算过程带来很大不便,为了避免这个问题,考虑能否找出另一参数来表达相平衡关系,而这一参数随着操作条件的变化并不明显挥发度表示物质挥发能力的大小 对纯组分:oPv =对混合液体: BBB AA A x P v xPv ==对理想溶液: Bo B B Ao AA xP P x P P ==o BB o AA Pv Pv ==()T f v =⏹相对挥发度α定义: 混合物中两组分挥发度之比,用来表示挥发能力的差异对二元物系,通常用轻组分的挥发度比上重组分的挥发度低压:BB A A B A x P x P v v //==α理想物系00BA PP 高压: AK K =α同样适用于 低压理想物系相对挥发度表示的相平衡关系二元物系:()()x x y y x x y y x y x y K K B A B A B B A A B A --====1/1/////αxxy )1(1-+=αα─以α表示的相平衡方程⏹讨论BA BA x x y y //=α是衡量组分是否易于分离的标志BAB A x x y y =⇒=1α 不能用蒸馏的方法分离 α与1.0偏离越大,两组分越易分离1.01.0xyα=1α1α2 α3 α1 <α2< α3α<1时,y<x ,可分离简单蒸馏操作及流程y原料液 x蒸气x D1 x D2 x D3冷凝器微分蒸馏、渐次汽化、渐次冷凝⏹简单蒸馏 相图分析t / Cx(y)1.0露点线泡点线yx F蒸汽一形成就离开系统(釜内)液相x 越来越小,温度T 越来越高出釜气相y 越来越小 不稳定过程平衡蒸馏闪蒸罐塔顶产品y Ax A加热器原料液塔底产品Q减压阀闪蒸混合物在加热或冷却过程中,气、液两相共存,并保持平衡状态,将气、液两相分开,以使混合物得到一定程度的分离,这种分离方式称为平衡蒸馏操作及流程⏹平衡蒸馏相图分析t / Cx(y)1.0露点线泡点线xyx F 气液两相只有一次相平衡; 釜内组分含量x 、蒸汽相组成y 符合相平衡方程;蒸馏后:x <x F <y ,有分离作用,但分离程度有限,不能得到高纯度组分。

实验一多组分分离过程Aspen Plus模拟实验

(化工分离过程)

姓名:班级:专业:学号:

姓名:班级:专业:学号:

姓名:班级:专业:学号:

姓名:班级:专业:学号:

指导教师:日期:(写以前提交模拟报告的时间)一、实验目的

化工分离过程是化学工程与工艺专业必修课,为帮助学生掌握多组分分离设备设计的基本思路,结合多组分分离案例,探讨Aspen Plus软件在化工分离过程模拟中的应用,以求达到培养学生解决实际工程问题的能力。

并让学生了解Aspen Plus模拟的基本流程,掌握Aspen Plus 分离模块中的DSTWU简捷计算和RadFrac严格计算过程,对分离塔各参数进行计算和设计计算。

二、实验要求

(给定的题目、要求)

三、实验内容

(aspen模拟过程)

四、讨论与分析

(模拟结果分析,与FUG简洁计算比较)

五、注意事项

模拟过程的注意事项

六、思考题

1.试说明物性方法的选择是否会对模拟结果产生影响。

aspen流程模拟一般步骤宝子,今天咱来唠唠aspen流程模拟的一般步骤哈。

第一步呢,得先确定你要模拟啥流程呀。

是化工生产里的反应过程呢,还是分离过程之类的。

这就像是你要盖房子,得先想好盖个啥样的房子,是小别墅还是小平房对吧。

你得对整个流程有个基本的概念,知道大概有哪些单元操作在里面。

然后呀,就是在aspen里建立模型啦。

这就好比你开始找砖头、木材这些材料来搭房子的框架。

在软件里把那些设备单元一个一个找出来,像反应器、换热器、分离器啥的,按照你心里想的流程连接起来。

这一步可得细心点哦,要是连接错了,那后面模拟出来的结果可就不对啦,就像房子搭歪了一样糟糕。

模型建立好了之后呢,就要输入各种参数啦。

这参数就像是房子的各种尺寸、材料的规格啥的。

比如说物质的流量、温度、压力,还有设备的一些特性参数。

这时候你得参考实际的数据或者一些经验值,如果没有准确的数据,那估计出来的结果可能就和实际差得老远喽,就像你盖房子随便估摸尺寸,那房子可能盖出来就奇奇怪怪的。

再之后就是运行模拟啦。

这就像你盖房子的时候开始施工,看看到底能不能按照你的想法盖起来。

运行的时候呢,可能会出现一些问题,比如说不收敛之类的。

这时候可别慌,就像房子施工遇到点小麻烦一样,仔细看看提示信息,调整调整参数,再试一次就好啦。

模拟运行成功之后呢,就可以分析结果啦。

看看各个设备的输出是不是符合你的预期,产品的质量、产量啥的是不是达到要求。

如果结果不理想,那还得回头去调整模型或者参数,就像房子盖好了发现哪里不合适,再回去修改修改。

总之呢,aspen流程模拟就是这么个过程,虽然有点小复杂,但是只要你一步一步来,就像盖房子一样稳稳当当的,肯定能搞定哒。

。

ASPEN共沸精馏模拟例3-9 丁醇和水的非均相共沸精馏(1) 分离任务课本例题3-9进料F=5000kmol/h,原料组成为水28%,丁醇72%,气液混合进料,气相分率为30%。

分离要求,丁醇产品中含水不大于0.04,摩尔分数,,废水中含正丁醇不大于0.005,摩尔分数,。

(2) 流程的确定建立如图所示的流程图。

流程的描述,原料在合适的位置进入丁醇塔TOWER1,塔顶无冷凝器,出共沸组成,塔底为丁醇出口,塔顶共沸物经冷凝后分相,醇相回流至TOWER1作为回流液,水相作为水塔TOWER2的进料和回流液,TOWER2塔底为废水,塔顶为共沸物,经冷凝和分相后循环。

分析,f<Xα<Xβ,应在丁A, 根据题中可知, Xα=0.573,Xβ=0.975,故X醇塔进料。

B, 利用三相闪蒸模型,直接模拟冷凝器和分相器。

规定气相分率为0,饱和液体回流。

(3) 物性方法的选择丁醇和水是二元极性体系,所以NRTL方程能够很好的描述这一平衡过程。

根据文献介绍,用ASPEN物性数据库中的NRTL模型计算得出的丁醇-水共沸物的汽液平衡数据和实际值基本一致,故选用NRTL模型为本次模拟的物性方法。

(4) 流程的模拟根据物料衡算,计算出丁醇塔B1=3743.5kmol/h,水塔B2=1256.5kmol/h.同时由于,如果两塔同时给定塔顶采出率或者塔底采出率时,很难收敛。

故选择TOWER1给定塔底采出率,TOWER2给定塔顶采出率。

最终初次收敛时的参数如下图所示,TOWER1的初始参数如下图所示,TOWER2初始参数如下图所示:(5) 流程的优化根据变压精馏的原理用design限定TOWER1的塔底采出率。

(1) 经分析可得,TOWER2的塔顶采出率影响循环量。

故在全流程中,对其做灵敏度分析。

Q1为冷凝器能耗,Q2为TOWER1能耗,Q3为TOWER2能耗。

,2,满足design的条件下,塔板数的优化。

TOWER1S-2塔板数灵敏度分析当塔板数继续减小时,收敛有点困难,采用手动调节。

ASPEN软件模拟在分离中的应⽤ASPEN软件模拟在分离中的应⽤⼯艺092 刘峰030091054当前化学研究已达到分⼦设计的⽔平,化⼯⽣产和管理也多采⽤计算机控制。

计算机进⼊化学化⼯领域后,在帮助深⼊研究化学基础理论呵促进化⼯⽣产⽅⾯都显⽰出强⼤的作⽤流程模拟是将⼀个由多个单元过程组成的化⼯流程⽤数学模型描述,并在计算机上通过改变各种有效条件得到所需要的结果如操作条件等。

这⼀⽅法是计算机技术在化⼯⽅⾯最重要的应⽤之⼀。

随着计算机技术的发展及应⽤软件技术的开发,化⼯过程模拟技术⽇趋成熟和实⽤,商业化软件⼴泛出现于化⼯模拟中,它已成为⼀种普遍采⽤的常规⼿段⽽⼴泛应⽤于化⼯过程的研究开发;设计⽣产过程的控制、优化及技术改造等⽅⾯。

各种软件的模拟计算不但⼤⼤减少了计算⼯作量,也便于对⼯艺条件进⾏优化,其主要的代表Aspen,PROⅡ,ChemOffice。

同时应⽤这些流程模拟软件,还可确定⼯艺操作条件,优化操作参数,⽐较直观的看到各种参数条件下的分离的效果与塔的状态。

先简要介绍ASPEN PLUS软件的功能,再举例介绍该软件在各类分离⼯艺中的应⽤。

1 ASPLEN软件的功能概述ASPEN PLUS是世界性标准流程模拟软件,也是国际上功能最强的商品化流程模拟软件,这套软件系统已⼴泛应⽤于⽯油化⼯、⽓体加⼯、煤炭、医药、冶⾦、环境保护、动⼒、节能、⾷品加⼯等许多⼯业领域。

使⽤ASPEN PLUS⼯作页⾯可以建⽴、显⽰模拟流程图及PFD—STYLE绘图。

这款流程模拟软件主要具有以下六项功能:建⽴基本流程模拟模型、灵敏度分析、设计规定、物性分析、物性估计以及物性数据回归[1]。

在Aspen Plus中关于精馏的模块有:(1)简捷法模型:包括DSTWU(简捷法精馏设计模型)、Distl(简捷法精馏核算模型)、SCFrac(简捷法多塔蒸馏模型);(2)严格法模型:Radfrac(严格法精馏模型)、MultiFrac(严格法多塔精馏模型)、PetroFrac(严格法分馏塔)、Rate Frac(精馏的核算与设计模型)、Ext ract (严格萃取塔模型)[2]。

ASPEN PLUS 的学习经验概述入门是初学aspen plus软件最重要也是最难的一关。

读过手册的人都知道,Aspen plus的手册和资料有很多,初学者面对如此之多的资料可能不知如何开始,我认为其中比较重要而且必读的是《用户指南》(《user guide》)、《单元操作模型》(《Unit Operation Models》)、《物性方法和模型》(《Physical Property Methods and Models》)、《物性数据》等,如果有一定的英文基础,最好是读英文的,这些在帮助文件中都有。

其实一旦入了门,流程模拟软件学习起来就很简单了,很多功能触类旁通很容易就懂了,比如说,如果知道了sensitivity, 那么optimizaiton、desian spec就很容易了。

大体来说,初学aspen plus 需要掌握如下三个方面:1) aspen plus能做什么2)Aspen plus需要什么3)aspen plus的界面及功能。

2. aspen plus的界面及功能和学习所有软件一样,首先需要了解软件的环境,也就是界面。

我个人认为界面基本上可以分为两种:一是流程图窗口(process flowsheet window),另外是数据浏览窗口(data browser window)。

实际上还应该再加一个控制面板(control panel)窗口,这个窗口也很重要,但这个窗口只是在流程调试使用,并且涉及的内容初级入门者也不必花太多时间去看,先忽略。

流程图窗口很简单,只要你在工厂干过,看过PFD流程图并且是windows的用户,就没有什么难得地方,读一下《user guide》知道各菜单及快捷键的功能,很快就能搞定。

数据浏览窗口是aspen plus最重要的部分。

这也是aspen plus区别于画图软件的地方。

你需要在这个窗口中输入所有的已知条件,并且运行后观看运行结果。

其中如下信息是所有的模拟都需要有输入的:1)组分(components)2)属性(properties)3)物流(streams)4)单元操作(blocks)组分没什么好说的,流程用到什么成分你就输什么成份,aspen plus内置的数据库包括了1600多种常用物质(如果需要的组分aspen plus中没有用户可以自己扩充,这部份内容不适合在初级,再后面介绍)。

传质分离过程ASPEN模拟全过程姓名:王超班级:化工1301 学号:201309010114【题目2-8】组成为60%苯,25%甲苯和15%对二甲苯(均为摩尔分数)的液体混合物100kmol,在101.3kPa和100℃下闪蒸。

试计算液体和气体产物的数量和组成。

假设该物系为理想溶液。

用安托尼方程计算蒸汽压。

启动Aspen Plus选择模块General with Metric Units,文件保存为Example2.8。

建立如图所示的流程图,其中FLASH选用模块库中的Separators丨Flash丨V-DRUM1模块。

点击N→,出现FlowsheetComp;ete对话框,点击确定,进入Setup 丨Specifications丨Global页面,在名称(Title)框中输入2-8。

在左窗口选择Units-Sets,点击New,出现Create new ID对话框,选择默认的US-1,点击OK。

然后进行如图的单位设置。

在左窗口选择Report Options,进入Steam页面,勾选Fraction basis 栏目下的Mole。

点击N→,进入Components丨Specifications丨Selection页面,输入组分甲苯(C6H6)、甲苯(C7H8)、对二甲苯(C8H10-3)。

点击N→,进入Properties丨Specifications丨Global页面,选择物性方法PENG-ROB。

然后点击N→,在点击OK,如图所示进入Streams丨FEED丨Input丨Specifications页面,输入进料(FEED)温度25℃,压力101.3kPa,流量100kmol,以及苯、甲苯、对二甲苯的摩尔分数分别为0.6、0.25、0.15。

点击N→,进入Blochs丨FLASH丨Input丨Specifications页面,输入FLASH模块参数。

温度100℃,压力101.3kPa。

点击N→,出现Required Input Complete对话框,点击确定,运行模拟。

精馏塔设计初步介绍1.设计计算◆输入参数:●利用DSTWU模型,进行设计计算●此时输入参数为:塔板数(或回流比以及最小回流比的倍数)、冷凝器与再沸器的工作压强、轻组分与重组分的回收率(可以从产品组成估计)、冷凝器的形式◆输出参数(得到用于详细计算的数据):●实际回流比●实际塔板数(实际回流比和实际塔板数可以从Reflux Ratio Profile 中做图得到)●加料板位置(当加料浓度和此时塔板上液体浓度相当时的塔板)●蒸馏液(馏分)的流量●其他注:以上数据全部是估计得初值,需要按一定的要求进行优化(包括灵敏度以及设计规定的运用),优化主要在RadFrac模型中进行。

2.详细计算◆输入参数:●输入参数主要来自DSTWU中理论计算的数据◆输出参数:●输出的主要是设计板式塔所需要的水力学数据,尺寸数据等其他数据(主要是通过灵敏度分析以及设计规定来实现)3.疑问●在简捷计算中:回收率有时是估计值,它对得到详细计算所需的数据可靠性的影响是不是很大?●在简捷计算中:有多少个变量,又有多少个约束条件?●在简捷计算中:为什么回流比和塔板数有一定的关系?简捷计算(对塔)1.输入数据:●Reflux ratio :-1.5(估计值,一般实际回流比是最小回流比的1.2—2倍)●冷凝器与再沸器的压强:1.013 ,1.123 (压降为0.11bar)●冷凝器的形式:全冷凝(题目要求)、●轻重组分的回收率(塔顶馏出液):0.997 ,0.002 (如果没有给出,可以根据产品组成估计)●分析时,注意Calculation Option 中的设置,来确定最佳回流比以及加料板位置2.输出数据:●Reflux Ratio Profile中得到最佳的回流比与塔板数为:塔板数在45—50中选择,回流比在:0.547 —0.542●选定塔板数为:48,回流比为:0.544●把所选的塔板数回代计算,得到下列用于RadFrac模型计算的数据(见下图):●●从图中可得:实际回流比为:0.545(摩尔比);实际塔板数为:48;加料板位置:33;Distillate to feed fraction :0.578(自己认为是摩尔比,有疑问??);馏出液的流量:11673.5kg/h疑问:进料的流量是怎么确定的,肯定是大于11574kg/h,通过设计规定得到甲醇产量为:11574kg/h(分离要求),求出流量为:16584.0378kg/h。

传质分离过程ASPEN模拟全过程

姓名:王超班级:化工1301 学号:201309010114

【题目2-8】组成为60%苯,25%甲苯和15%对二甲苯(均为摩尔分数)的液体混合物100kmol,在101.3kPa和100℃下闪蒸。

试计算液体和气体产物的数量和组成。

假设该物系为理想溶液。

用安托尼方程计算蒸汽压。

启动Aspen Plus选择模块General with Metric Units,文件保存为Example2.8。

建立如图所示的流程图,其中FLASH选用模块库中的Separators丨Flash丨V-DRUM1模块。

点击N→,出现FlowsheetComp;ete对话框,点击确定,进入Setup 丨Specifications丨Global页面,在名称(Title)框中输入2-8。

在左窗口选择Units-Sets,点击New,出现Create new ID对话框,选择默认的US-1,点击OK。

然后进行如图的单位设置。

在左窗口选择Report Options,进入Steam页面,勾选Fraction basis 栏目下的Mole。

点击N→,进入Components丨Specifications丨Selection页面,输入组分甲苯(C6H6)、甲苯(C7H8)、对二甲苯(C8H10-3)。

点击N→,进入Properties丨Specifications丨Global页面,选择物性方法PENG-ROB。

然后点击N→,在点击OK,如图所示

进入Streams丨FEED丨Input丨Specifications页面,输入进料(FEED)温度25℃,压力101.3kPa,流量100kmol,以及苯、甲苯、对二甲苯的摩尔分数分别为0.6、0.25、0.15。

点击N→,进入Blochs丨FLASH丨Input丨Specifications页面,输入FLASH模块参数。

温度100℃,压力101.3kPa。

点击N→,出现Required Input Complete对话框,点击确定,运行模拟。

模拟过程无警告无错误,运行正确,如图所示。

由左侧数据浏览窗口选择Results Summary丨Streams,在Material页面可以看到液体和气体产物的温度、压力、流量、数量和组成

最后点击Stream Table,然后在流程图窗口可以看到出现一个完整的物流表格,如图所示。