材料力学金属的断裂(课件)

- 格式:ppt

- 大小:650.50 KB

- 文档页数:55

工程材料力学期中作业班级成型2班姓名陶帅学号20113650论述金属的断裂一、基本介绍概念:金属材料在外力作用下断裂成两部分的现象。

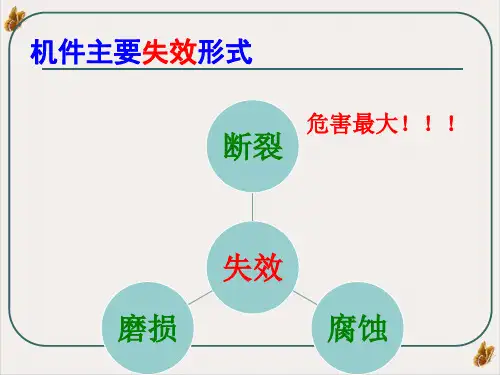

磨损、腐蚀和断裂是机件的三种主要失效形式,其中以断裂的危害最大。

在应力作用下(有时还兼有热及介的共同作用),金属材料被分成两个或几个部分,称为完全断裂;内部存在裂纹,则为不完全断裂。

实践证明,大多数金属材料的断裂过程都包括裂纹形成与扩展两个阶段。

对于不同的断裂类型,这两个阶段的机理与特征并不相同。

二、断裂的基本类型弹性变形→塑性变形→断裂1,根据材料断裂前产生的宏观塑性变形量的大小来确定断裂类型,可分为韧性断裂和脆性断裂。

2,多晶体金属断裂时,按裂纹扩展路径可以分为穿晶断裂和沿晶断裂。

3,根据应力类型可分为纯剪切断裂和微孔聚集型断裂、解理断裂。

三、具体分析1,韧性断裂韧性断裂是金属材料断裂前产生明显宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断地消耗能量。

韧性断裂的断裂面一般平行于最大切应力并与主应力成45º角。

用肉眼或放大镜观察时,端口呈纤维状,灰暗色。

纤维状是苏醒变形过程中微裂纹不断扩展和相连造成的,灰暗色则是纤维断口表面对光反射能力很弱所致。

中、低强度钢的光滑圆柱试样在室温下的静拉伸断裂是典型的韧性断裂,其宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。

当光滑圆柱拉伸试样受拉伸力作用,在试验力达到拉伸力-伸长曲线最高点时,便在试样局部区域产生缩颈,同时试样的应力状态也由单向变为三向,且中心轴向应力最大。

在中心三向拉应力作用下,塑性变形难于进行,致使试样中心部分的夹杂物或第二相质点本身碎裂,或使夹杂物质点与基体界面脱离而形成微孔。

微孔不断长大和聚合就形成显微裂纹。

早期形成的显微裂纹,其端部产生较大塑性变形,且集中于极窄的高变形带内。

这些剪切变形带从宏观上看大致与径向呈50º~60º角。

原创小刘-LZP08-07原文一、“彗星号”大型客机失事惨剧促发金属断裂行为研究史的开端1954年1月10日,一架英国海外航空公司(BOAC)的一架“彗星”1型客机(航班编号781号)从意大利罗马起飞,飞往目的地是英国伦敦。

飞机起飞后26分钟,机身在空中解体,坠入地中海,机上所有乘客和机组人员全部遇难。

这次事故震惊了全世界,英国成立了专门的调查组调查事故。

该型客机停飞两个月。

就在英国海外航空公司总裁保证该机型不会再出事并复飞后不久,另一架“彗星”型客机也发生了同样的空中解体事故,坠毁在意大利那不勒斯附近海中。

在此一年的时间里,共有3架“彗星”型客机在空中先后解体坠毁。

此惨剧令当时英国为之骄傲的“彗星号”大型客机寿终正寝,也促发了科学家研究低应力断裂的“裂纹力学”,此即断裂力学诞生的由来。

“彗星号”大型民航客机对事故的调查发现,“彗星”客机采用的是方形舷窗。

经多次起降后,在方形舷窗拐角(直角)处会出现金属疲劳导致的裂纹(裂隙)。

正是这个小小的裂纹引起了灾难事故。

后来,所有客机舷窗均采用圆形或设计有很大的圆角,以减小应力集中,提高金属疲劳强度;延缓疲劳裂纹的发生,此系后话。

进一步研究证明,裂纹的存在,引起飞机结构发生低应力破坏,通行的设计准则遇到极大挑战。

这个研究孕育了断裂力学的诞生,并促进了其快速发展。

到1957年,美国科学家欧文(G.R.Irwin)提出应力强度因子的概念,从此线弹性断裂力学基本建立起来。

断裂力学诞生并用于结构设计后,源于裂纹引发的灾难事故大大减少,可见断裂力学是破解结构低应力破坏的金钥匙。

再看一组图片所有的工程结构都是由工程材料制造而成;所有的断裂事故,均源于材料的微、细、宏观的损伤和断裂。

材料与结构的损伤断裂引发的事故实在太多。

二、材料的力学性能参数:强度、塑性、韧性、脆性、弹性从应力应变曲线上也可看出脆性或韧性材料材料的力学性能指的是材料在给定的外界条件下所表现的行为,完全由材料的微观组织结构决定。

工程材料力学期中作业班级成型2班姓名陶帅学号20113650论述金属的断裂一、基本介绍概念:金属材料在外力作用下断裂成两部分的现象。

磨损、腐蚀和断裂是机件的三种主要失效形式,其中以断裂的危害最大。

在应力作用下(有时还兼有热及介的共同作用),金属材料被分成两个或几个部分,称为完全断裂;内部存在裂纹,则为不完全断裂。

实践证明,大多数金属材料的断裂过程都包括裂纹形成与扩展两个阶段。

对于不同的断裂类型,这两个阶段的机理与特征并不相同。

二、断裂的基本类型弹性变形→塑性变形→断裂1,根据材料断裂前产生的宏观塑性变形量的大小来确定断裂类型,可分为韧性断裂和脆性断裂。

2,多晶体金属断裂时,按裂纹扩展路径可以分为穿晶断裂和沿晶断裂。

3,根据应力类型可分为纯剪切断裂和微孔聚集型断裂、解理断裂。

三、具体分析1,韧性断裂韧性断裂是金属材料断裂前产生明显宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断地消耗能量。

韧性断裂的断裂面一般平行于最大切应力并与主应力成45º角。

用肉眼或放大镜观察时,端口呈纤维状,灰暗色。

纤维状是苏醒变形过程中微裂纹不断扩展和相连造成的,灰暗色则是纤维断口表面对光反射能力很弱所致。

中、低强度钢的光滑圆柱试样在室温下的静拉伸断裂是典型的韧性断裂,其宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。

当光滑圆柱拉伸试样受拉伸力作用,在试验力达到拉伸力-伸长曲线最高点时,便在试样局部区域产生缩颈,同时试样的应力状态也由单向变为三向,且中心轴向应力最大。

在中心三向拉应力作用下,塑性变形难于进行,致使试样中心部分的夹杂物或第二相质点本身碎裂,或使夹杂物质点与基体界面脱离而形成微孔。

微孔不断长大和聚合就形成显微裂纹。

早期形成的显微裂纹,其端部产生较大塑性变形,且集中于极窄的高变形带内。

这些剪切变形带从宏观上看大致与径向呈50º~60º角。