护罩壳冲压模具设计

- 格式:doc

- 大小:4.92 MB

- 文档页数:36

罩的冲压模具课程设计一、课程目标知识目标:1. 学生能理解冲压模具的基本概念,掌握罩类零件的冲压工艺流程。

2. 学生能描述不同类型的冲压模具结构,并解释其工作原理。

3. 学生掌握模具设计的基本原则,能运用相关知识对罩类零件的冲压模具进行合理设计。

技能目标:1. 学生能运用CAD软件进行罩类零件的二维图形绘制。

2. 学生能独立完成冲压模具的装配图和零件图的绘制。

3. 学生能通过实际操作,掌握冲压模具的组装和调试技巧。

情感态度价值观目标:1. 学生通过课程学习,培养对机械制造专业的兴趣和热情。

2. 学生在团队协作中,学会沟通与交流,培养合作精神。

3. 学生在学习过程中,注重安全生产,树立质量意识。

课程性质分析:本课程为机械制造及自动化专业的高年级课程,旨在使学生掌握冲压模具设计的基本原理和方法,培养实际操作能力。

学生特点分析:学生已具备一定的机械制图和材料力学基础,具有较强的空间想象能力和动手能力。

教学要求:1. 理论与实践相结合,注重培养学生的实际操作能力。

2. 采用项目式教学,提高学生的自主学习能力和团队协作能力。

3. 强化安全生产教育,提高学生的安全意识。

二、教学内容1. 冲压模具概述:介绍冲压模具的定义、分类及其在工业生产中的应用。

- 教材章节:第二章 冲压模具概述- 内容:冲压模具基本概念、分类及工作原理。

2. 罩类零件冲压工艺分析:分析罩类零件的结构特点,讲解其冲压工艺流程。

- 教材章节:第三章 罩类零件冲压工艺- 内容:罩类零件结构特点、冲压工艺流程及参数选择。

3. 冲压模具结构设计:讲解不同类型的冲压模具结构,分析其设计原理。

- 教材章节:第四章 冲压模具结构设计- 内容:模具结构类型、工作原理及设计原则。

4. 罩类零件冲压模具设计:结合实际案例,指导学生进行罩类零件的冲压模具设计。

- 教材章节:第五章 罩类零件冲压模具设计- 内容:模具设计步骤、要点及注意事项。

5. 冲压模具CAD软件应用:教授学生运用CAD软件进行冲压模具二维图形的绘制。

模具毕业设计16电动车遮雨外壳冲压模设计电动车遮雨外壳是电动车的一个重要组成部分,主要功能是保护乘坐者不受外界恶劣天气的影响,确保行车安全和乘坐舒适。

因此,其设计和制造需要考虑多种因素,如外观美观、结构稳定、材料选择等。

在进行模具设计时,首先需要确定外壳的整体结构和尺寸。

根据电动车的尺寸和功能需求,可以确定外壳的大致形状和侧壁倾斜角度,以便使外壳与电动车车身完美融合,并能覆盖整个乘坐区域。

其次,需要根据外壳的形状和结构确定冲压模的设计方案。

冲压模是模具的一种,用于将金属材料通过冲压工艺形成所需外形的零件。

在设计冲压模时,需要考虑的因素包括材料选择、模具结构和工艺流程等。

材料选择是冲压模设计的重要一环。

由于外壳需要承受不同的载荷和外界环境的影响,所以选择高强度和耐腐蚀的材料非常重要。

常用的材料有冷轧板、不锈钢板等。

根据具体的设计要求和成本考虑,可以选择合适的材料。

模具结构设计需要考虑到外壳的形状和结构特点。

冲压模由上模、下模和导向机构等组成。

上模和下模用于固定和定位金属材料,而导向机构则用于指导模具的运动。

在模具结构设计中,需要保证模具的刚度和稳定性,以便确保冲压过程的准确性和稳定性。

工艺流程设计是冲压模设计的另一个重要方面。

工艺流程包括金属材料的切割、成形、冲压和冷却等步骤。

在工艺流程设计中,需要考虑到每个步骤的工艺参数,确保金属材料能够按照预定的形状和尺寸进行成形。

在模具设计和制造过程中,还需要进行模具的加工和装配。

模具加工主要包括铣削、钻孔、磨削和线切割等步骤。

在装配过程中,需要确保每个部件的精确度和配合度,以确保模具的正常使用。

综上所述,模具毕业设计16电动车遮雨外壳冲压模设计是一项复杂而重要的工作。

它需要综合考虑外形美观、结构稳定、材料选择和工艺流程等多方面因素,并且需要具备较高的设计和制造能力。

只有在模具设计和制造过程中,仔细考虑每个环节的细节,才能够设计出高质量的电动车遮雨外壳冲压模。

防护罩冲压工艺分析与冲模设计作者:00000 指导老师:00000工学院机械设计制作及其自动化摘要:冲压模具是冲压生产中不可或缺的工艺装备,而模具设计和制造技术水平的高低是国家产品制造能力的判断标准。

模具制造拥有操作简单,生产率高,产品质量稳定,低成本,便于实现机械化等优点。

本文研究冲裁件防护罩,它在防火系统中,对外表面起保护作用。

基于模具设计制造方面的知识,可利用模具制造出防护罩。

通过对其材料、结构、精度等工艺性认真分析,提出并确定加工工艺方案,从而进行零件工艺计算,为绘制相关零件图形提供数据,再查询手册选择合适的冲压设备及零部件,最后绘出模具的零件图和装配图。

通过防护罩的模具设计,了解了冲压模具的设计思路,掌握了模具设计的方法,培养了机械设计方面的专业思维,熟悉了计算机制图的操作,对模具知识也有了更深刻的认识。

关键词:冷冲压冲压模具工艺分析1绪论1.1研究冲压模具的意义近年来,伴随着国民经济和科学技术的迅速发展,模具作为机械工业生产中的重要工艺装备,市场上对于其需求量也在不断地增长。

作为世界制造中心的中国,模具制造工业规模庞大,为国民经济提供了部分支撑。

尽管我国在模具工业有了较大的发展进步,但与发达国家相比,还是有一定的差距,中国的模具还有很大的发展空间和潜力。

冲压模具需要材料工程、工艺分析、结构设计等多方面学科的联系结合,因此,研究冲模可以提升整个行业的制造能力。

1.2冲压模具概述冲压模具,是指在冷冲压加工中,将金属或非金属材料加工成零件或半成品的一种特殊的工艺装备。

冷冲模是实现冷冲压加工不可或缺的工艺装备,冲压件生产的有三大要素:即先进的模具、合理的冲压成形工艺、高效的冲压设备。

冷冲压加工具有很多不可替代的优点,比如成本方面、技术方面等,是其它传统的加工方法无法比拟的。

主要有:冲压过程中产生较少切屑或无切屑;所生产的产品差异非常小,产品质量稳定可靠;冲件的成本较低;操作方便、生产效率高、便于大规模生产加工等。

机罩盖板冲压模具设计摘要本次设计了一套落料、冲孔的模具。

经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,采用落料、冲孔工序,通过冲裁力、顶件力、卸料力等计算,确定压力机的型号。

再分析对冲压件加工的模具适用类型选择所需设计的模具。

得出将设计的模具类型后将模具的各工作零部件设计过程表达出来。

在文档中第一部分,主要叙述了冲压模具的发展状况,说明了冲压模具的重要性与本次设计的意义,接着是对冲压件的工艺分析,完成了工艺方案的确定。

第二部分,对零件排样图的设计,完成了材料利用率的计算。

再进行冲裁工艺力的计算和冲裁模工作部分的设计计算,对选择冲压设备提供依据。

最后对主要零部件的设计和标准件的选择,为本次设计模具的绘制和模具的成形提供依据,以及为装配图各尺寸提供依据。

通过前面的设计方案画出模具各零件图和装配图。

本次设计阐述了冲压倒装复合模的结构设计及工作过程。

本模具性能可靠,运行平稳,提高了产品质量和生产效率,降低劳动强度和生产成本。

关键词:落料,冲孔,模具,模具间隙MACHINE COVER PLATE STAMPING MOLD DESIGNABSTRACTThe design of a set of blanking,punching mold. through access to information, the first parts to the process analysis, through process analysis and comparison, the use of blanking, punching process, through the blanking force, the top piece, and in terms of discharge power to determine the model press. Further analysis of the stamping dies for processing the application to select the desired type of mold design. The mold will be designed to draw upon the type of mold parts of the work expressed in the design process.In the first part of the document mainly describes the development of stamping die, stamping die illustrate the importance and significance of this design, and then stamping parts of the process analysis, completed a process to identify programs. The second part of the nesting parts of the design plans to complete the calculation of the utilization of the material further edge blanking process of calculation and Die Design and Calculation of the work of some of the stamping equipment to provide a basis to choose. Finally, the main components of standard design and the choice of design-based mapping tool and provide a basis for forming mold, as well as the assembly drawing to provide the basis of the size. Through the draw in front of mold design and assembly of the parts diagram Fig.The design of the flip-stamping the structure of compound mold design and working process. Reliable performance of the mold, smooth running, improved product quality and production efficiency, reduce labor intensity and production costs.Key words: Blanking, Punching, Mold, Mold gap目录前言 (1)第1章绪论 (2)1.1 冲压的概念,特点及应用 (2)1.2 冲压的基本工序及模具 (3)1.3 冲压技术的现状及发展方向 (4)第2章零件的工艺性分析 (7)2.1零件的工艺性分析 (7)2.2冲裁件的精度与粗糙度 (7)2.3冲裁件的材料 (7)2.4确定工艺方案 (7)第3章冲压模具总体结构设计 (9)3.1 模具类型 (9)3.2 操作与定位方式 (9)3.3 卸料与出件方式 (9)3.4 模架类型及精度 (9)第4章冲压模型工艺与计算 (10)4.1 排样设计与计算 (10)4.2 设计冲压力与压力中心,初选压力 (10)第5章模具总张图 (13)第6章模具设计 (14)6.1 凸凹模刃口尺寸及公差计算 (14)6.2 模具零件尺寸计算与确定 (15)第7章模具其他零件的选用 (20)7.1 选择坚固件及定位零件 (20)7.2 设计和选用卸料与出件零 (21)7.3 选择模架及其它模具零件 (22)7.4 压力机的校核 (25)第8章零件加工工艺编制 (26)8.1 凸凹模加工工艺编制 (26)8.2凸模加工工艺编制 (26)8.3卸料板加工工艺编制 (27)8.4凸模固定板加工工艺编制 (28)8.5上模座加工工艺编制 (29)8.6下模座加工工艺编制 (29)8.7导料板加工工艺编制 (30)结论 (31)谢辞 (32)参考文献 (33)前言模具工业作为一种新兴工业,它有节约原材料、节约能源、较高的生产效率,以及保证较高的加工精度等特点,在国民经济中越来越重要。

防护罩冲压课程设计一、课程目标知识目标:1. 学生能理解冲压工艺的基本概念,掌握防护罩冲压加工的原理及流程。

2. 学生能描述防护罩冲压模具的结构及各部分功能,并了解其设计原则。

3. 学生了解金属材料在冲压过程中的变形特点及其对产品质量的影响。

技能目标:1. 学生能够独立操作冲压设备,完成防护罩的冲压加工。

2. 学生能够运用CAD/CAM软件进行简单防护罩冲压模具的设计与制作。

3. 学生能够根据实际需求选择合适的金属材料,并进行冲压工艺参数的调整。

情感态度价值观目标:1. 学生通过学习防护罩冲压课程,培养对制造业的热爱和责任感。

2. 学生在实践操作中,增强团队合作意识,提高沟通协调能力。

3. 学生能够认识到防护罩冲压技术在工业生产中的应用价值,激发创新精神和实践能力。

本课程针对高年级学生,结合学科特点,注重理论知识与实践技能的结合。

课程目标既关注学生对冲压工艺知识的掌握,又强调操作技能和情感态度的培养,旨在提高学生的综合素质,为未来从事制造业及相关领域工作打下坚实基础。

二、教学内容1. 冲压工艺基本原理:包括冲压定义、分类及特点,冲压模具的组成与功能,冲压设备的选择与操作。

教材章节:第3章 冲压成形工艺2. 防护罩冲压模具设计:介绍防护罩结构及冲压模具设计要求,分析模具结构对冲压质量的影响。

教材章节:第4章 冲压模具设计3. 金属材料与冲压工艺参数:讲解常用金属材料的冲压性能,分析工艺参数对冲压变形的影响。

教材章节:第5章 金属冲压变形及其控制4. 防护罩冲压工艺流程:阐述防护罩冲压的整个工艺流程,包括模具调试、生产操作及质量控制。

教材章节:第6章 冲压工艺规程及质量控制5. CAD/CAM软件应用:介绍CAD/CAM软件在防护罩冲压模具设计中的应用,并进行实际操作演练。

教材章节:第7章 计算机辅助冲压模具设计6. 实践操作:安排学生进行防护罩冲压操作,包括设备操作、模具调试及产品检验。

教材章节:第8章 冲压模具的制造与调试教学内容按照教材章节顺序安排,注重理论与实践相结合,确保学生能够系统掌握防护罩冲压相关知识,为实际操作奠定基础。

防护罩冲压课程设计一、课程目标知识目标:1. 学生能够理解冲压技术的概念,掌握防护罩冲压的基本原理和工艺流程;2. 学生能够掌握防护罩冲压模具的结构和设计要点,了解不同材料的冲压性能;3. 学生能够了解防护罩冲压过程中的质量控制和安全防护措施。

技能目标:1. 学生能够运用所学知识,设计简单的防护罩冲压模具;2. 学生能够熟练操作冲压设备,完成防护罩的冲压加工;3. 学生能够分析并解决防护罩冲压过程中出现的问题,提高生产效率。

情感态度价值观目标:1. 培养学生对冲压技术的兴趣,激发其学习热情;2. 培养学生严谨的工作态度,注重产品质量和安全;3. 培养学生的团队协作精神,提高沟通与交流能力。

分析课程性质、学生特点和教学要求:本课程为专业技术课程,旨在让学生掌握防护罩冲压技术的基本知识和操作技能。

学生处于中等职业学校机械制造及相关专业,具有一定的机械基础知识,但对冲压技术了解较少。

教学要求注重实践操作,结合理论教学,提高学生的实际操作能力。

二、教学内容1. 冲压技术基本概念:冲压的定义、分类及应用领域;2. 防护罩冲压工艺流程:模具设计、材料选择、工艺参数设定、生产准备;3. 防护罩冲压模具结构及设计:模具的分类、结构特点、设计原则及要点;4. 不同材料的冲压性能分析:金属材料的冲压性能、常用材料及适用范围;5. 防护罩冲压质量控制与安全防护:常见质量问题及解决方法、安全操作规程;6. 冲压设备操作与维护:设备结构、操作方法、维护保养及故障排除;7. 实践操作:设计简单的防护罩冲压模具,操作冲压设备完成防护罩冲压加工。

教学大纲安排:第一周:冲压技术基本概念、防护罩冲压工艺流程;第二周:防护罩冲压模具结构及设计;第三周:不同材料的冲压性能分析;第四周:防护罩冲压质量控制与安全防护;第五周:冲压设备操作与维护;第六周:实践操作。

教材关联章节:第一章:冲压技术概述;第二章:冲压模具设计;第三章:冲压工艺及设备;第四章:冲压质量控制与安全防护。

汽车配件轮边防尘罩冲压模具设计摘要本设计是汽车配件轮边防尘罩冲压模具设计,分析工件结构,其主要包括落料;拉深;冲孔;修边。

首先确定工艺方案,选择一个比较合理的设计方案。

其次,根据设计方案确定一共需要多少副模具来完成轮边防尘罩的生产。

在本次设计中,采用三副模具来生产该工件。

第一副是落料拉深,第二副是冲孔,第三副是修边。

每副模具的设计中都包括凸凹模刃口尺寸的确定和结构形式,定位零件的设计,卸料与推件装置的设计,以及其它辅助零件的设计。

在模具的设计过程中首先要考虑零件工作的合理性,然后考虑零件的经济性。

关键词:工艺分析;方案确定;落料拉深;修边冲孔Blanking Die Design of Dust Cover of The Wheel RimAbstractThis design is blanking die design of dust cover of the automobile wheel rim, including blank; deep drawing; punch; modification, through the structure analysis of work piece. First, determination of technological arrangement is for choosing the best alternatives in this design. Second, according to the proposal of this design, we should decide that how many moulds are used to complete production of dust cover of the automobile wheel rim. In this design, three moulds are applied in this process. The compound for blanking and deep drawing is used in the first process. Punch are practiced in second process. Similarly, the third mould is used for modification in the last process. One each of these moulds design is consisted of the sizes of punch and die cutting edge, location components, tripping and ejection equipment, and assistant structure parts. In the process of mould design, we should consider the reasonableness of working parts, and then take the cost of parts production.Key words: Technological analysis; Determination of arrangements; Blank and deep drawing; Modification and punch目录1 绪论 (1)1.1冲压与冷冲模概念 (1)1.2模具工业在当今市场的发展状况和前景 (1)1.3 模具在现代工业中的地位 (2)1.4 冲压工艺的种类 (2)1.5 冲压行业阻力和障碍与突破 (3)2 冲压件的工艺过程 (5)2.1 分析零件的冲压工艺性 (5)2.1.1 分析其冲裁的工艺性 (5)2.1.2 分析其拉深的工艺性 (6)2.1.3 材料的性能 (9)2.2 冲压件的工艺方案的拟定 (9)2.3 毛坯尺寸的确定 (10)3 排样和搭边 (11)3.1冲裁件的材料利用率 (11)3.2 排样和搭边 (12)4 压力机的选择 (14)4.1 落料拉深 (14)4.1.1 压力中心 (14)4.1.2压边力、拉深力的计算 (15)4.1.3 压力机的选择 (16)4.2 修边冲孔 (17)4.2.1冲裁力 (17)4.2.2 推件力 (18)4.2.3 卸料力 (18)4.2.4 压力机的选择 (18)5 落料拉深模具设计 (19)5.1 模具类型 (19)5.2 模具结构和工作原理 (19)主要零件的结构与设计 (20)5.3.1 工作零件 (20)5.3.2 定位零件 (24)5.3.3 压料、卸料及出件零件 (25)5.3.4 辅助结构零件 (25)5.3.5工作零件的设计 (26)5.3.6其他零件的设计 (28)6 冲孔模的设计 (29)6.1 模具基本结构与工作原理 (29)6.2 模具的主要零件设计 (29)6.2.1 工作零件的设计 (29)6.2.2 其它零件的设计 (32)7 裁边模设计 (34)7.1 模具基本结构和工作原理 (34)7.2 模具主要零件的设计 (34)7.2.1 工作零件的设计 (34)7.2.2 其它零件的设计 (35)8 模具加工工艺分析 (37)8.1 模具材料 (37)8.2 模具加工工艺 (37)总结 (38)参考文献 (39)致谢 (40)毕业设计(论文)知识产权声明.................................... 错误!未定义书签。

转接保护罩冲压模设计流程

一、设计需求确认

1.确定转接保护罩规格要求

2.确定冲压模设计参数

3.确认材料选用

二、模具设计

1.制定冲压模设计方案

2.绘制模具结构图纸

3.设计模具分段结构

三、零件设计

1.设计冲压模具零件

2.考虑零件成形性

3.考虑零件装配性

四、模具加工

C加工模具零部件

2.精密磨削模具表面

3.装配模具零件

五、调试与测试

1.进行模具装配调试

2.进行试模试压

3.调整模具参数

六、零件生产

1.使用冲压模进行零件生产

2.检查零件质量

3.进行批量生产

七、质量检验

1.进行零件尺寸检测

2.进行材料力学性能测试

3.完成质量报告

八、项目交付

1.完成冲压模设计文件

2.交付冲压模具及零件

3.提供售后技术支持。

题目防护罩零件模具与工作零件的加工工艺过程设计

一、课题研究的意义、目的及内容

(一)研究意义

本课题要求对给定零件进行冲压模具设计,通过对零件进行详细的工艺分析确定零件的冲压工艺方案并制定部分工作零件的制造工艺,如:凸模、凹模、凸凹模、凸模固定板、垫板、凹模固定板、卸料板、导尺、挡料销、导正销等。

通过该课题能够让学生掌握中等复杂程度零件冲压模具设计与制造的一般方法,对零件冲压工艺方案的制定、工艺计算及模具设计有了更深层次的认识,并学会对模具设计资料的检索与整合以及对已有资料的充分合理的使用,该课题是对学生理论学习水平的实践和检验,可对以后从事类似的工作有一定的指导性与实践性意义。

(二)研究目的

本课题运用大学三年所学的专业知识进行一次全面的能力的训练,其基本目的是:

1.让学生掌握冲压工艺过程及冲压模具设计方法;

2.使学生掌握典型零件的工艺设计规律,并能灵活运用于具体零件的工艺设计;

3.培养学生利用所学知识,解决实际问题的能力;

4.培养学生掌握一般加工工艺卡片的编写;

5.达到对学生进行基本技能的训练,如:计算、绘图、熟悉和运用设计资料(手册、标准、图册

和规范等)、查阅网络资料的能力。

(三)研究内容

对于图纸中给出的零件进行模具设计及工作零件的工艺设计。

课题4 防护罩零件(大批量生产)

二、课题研究、论文撰写的要求。

沈阳理工大学课程设计专用纸目录1 工艺性分析 (1)1.1零件图分析 (1)1.1.1 零件图结构分析 (1)1.2 零件工艺性分析 (1)1.2.1 尺寸精度 (1)1.2.1 材料要求 (1)2 工艺方案的确定 (3)2.1冲压基本工序的确定 (3)2.1.1 工序数目的确定 (3)2.1.2 冲压工序顺序的确定 (3)2.2冲压方案的比较确定 (3)2.2.1 方案的比较 (3)2.2.2 方案的确定 (3)3 工序设计和工序尺寸计算 (4)3.1毛坯尺寸的计算 (4)3.1.1 确定修边余量 (4)3.1.2 毛坯尺寸的确定 (4)3.2工序设计尺寸及其计算 (5)3.2.1 工序尺寸计算 (5)3.2.2 各步工序简图及其尺寸 (6)4 工艺设计与计算 (7)4.1落料模刃口尺寸计算 (7)4.1.1 落料凹模刃口尺寸计算 (7)4.1.2 落料凸模刃口尺寸计算 (7)4.2排样设计 (7)4.2.1 冲裁件的排样 (7)4.2.1 搭边 (7)4.3冲孔凸凹模刃口尺寸计算 (8)4.3.1 冲孔凸模刃口尺寸 (8)4.3.2 冲孔凹模刃口尺寸 (8)4.4拉深工作部分尺寸计算 (9)4.4.1 拉深模工作部分尺寸计算 (9)4.4.2 拉深凸凹模的圆角半径 (9)4.5冲压工艺计算 (10)4.5.1 冲裁力的计算 (10)4.5.2 拉深力的计算 (10)4.5.3 拉深功的计算 (11)4.5.4 弹性元件计算 (11)4.5.5 压力中心的计算 (11)4.6凸模和凹模形状外形尺寸及结构形式的确定 (11)4.6.1 落料凹模外形尺寸及其结构 (11)I沈阳理工大学课程设计专用纸4.6.2 凸凹模外形尺寸及其结构 (12)4.6.3 拉伸凸模外形尺寸及其结构 (12)5 确定模具整体结构 (14)5.1模具类型选择 (14)5.2操作方式选择 (14)5.3材料送进、定位方式选择 (15)5.4卸料、推件、压边装置选择 (15)5.4.1 橡胶垫的选用 (16)5.4.2 弹簧的选用 (16)5.5导向装置的选择 (17)5.6模柄的选择 (17)6 压力机的选择 (18)参考文献 (19)附录 (20)附录A 冲压工艺卡片 (20)II沈阳理工大学课程设计专用纸11 工艺性分析1.1零件图分析1.1.1 零件图结构分析此零件为圆筒形件件,此零件为圆筒形件,属于有凸缘圆筒形拉深件,总高为21 mm ,壁厚为2mm ,最大直径为73mm,底部中心有直径为14mm 的大孔。

届毕业设计说明书电动车遮雨外壳冲压模设计系、部:机械工程系学生姓名:指导教师:职称教授专业:材料成型及控制工程班级:完成时间:摘要本设计进行了落料、冲孔连续模的设计。

文中简要概述了冲压模具目前的发展状况和趋势。

对产品进行了详细工艺分析和工艺方案的确定。

按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、垫板、凹模固定板、卸料板、导尺、挡料销、导正销等。

模架采用标准模架,选用了合适的冲压设备。

设计中对工作零件和压力机规格均进行了必要的校核计算。

此外,本模具采用始用挡料销和钩形挡料销挡料。

模具的冲孔和落料凸模分别用不同的固定板固定,便于调整间隙;冲孔凹模和落料凹模则采用整体固定板固定。

关键词:冲压模具;标准模架;冲压设备;校核;冲孔;落料ABSTRACTThis design contains blanking, punching mould and continuous mode design. This paper summarizes the stamping mould development status and trends .We perform an detailed process analysis and make sure the scheme process. According to the general procedure of stamping mould design, it calculates and designs the main component of this mould, such as the punch, hollowing block, punch plate, pad , retainer plate, stripper plate, lead-ruler ,stop pin , pilot pin and so on. Formwork uses standard module and chooses a suitable .This design conducts necessary check and calculation for the press equipment and working elements. In addition, this mould uses stop pin and stop pin of hook type to block material. Punching and blanking punch of the mould are respectively fixed different fixed plates, which are convenient for adjust clearance. Punching and .blanking hollowing block use overall fixed plate to fix.Key words: stamping tool; standard module; press equipment; check; punching blanking目录1、引言 (4)2、零件简介 (10)3、冲压件工艺分析 (12)3.1 冲压工艺介绍 (12)3.2 冲压成型理论 (12)3.3 冲压的工艺种类 (13)3.4 零件冲压工艺分析 (14)4、工艺方案及模具结构类型 (15)5、冲孔落料模模具设计计算 (16)5.1 排样 (16)5.1.1 确定搭边值 (16)5.1.2 条料宽度和步距 (16)5.2 计算总压力 (16)5.3 确定压力中心 (16)5.4 冲模刃口尺寸计算及公差的计算 (16)5.5 工件零件结构尺寸 (17)5.6 其定模具零件结构 (18)5.7 冲床的选定 (18)5.8 模具的零件图和总装配图 (19)5.9 模具主要零件的加工工艺过程 (19)6、弯曲模模具设计计算 (23)6.1 弯曲件的最小弯曲半径 (23)6.2 弯曲变形区的应力、应变分析 (23)6.3 弯曲时的应力和弯矩 (23)6.4 弯曲件毛坯尺寸计算 (23)6.5 自由弯曲力的计算 (24)6.6 校正弯曲时弯曲力计算 (24)6.7 顶件力和压料力的计算 (24)6.8 压力机公称压力的确定 (24)6.9 凸模圆角半径 (24)6.10 凹模圆角半径 (24)6.11 凹模工作部分深度 (24)6.12 凹凸模间隙 (24)6.13 凹模和凸模的横向尺寸及制造公差 (25)6.14 其他模具零件结构尺寸 (26)6.15 模具主要零件的加工工艺过程 (26)6.16 模具的零件图和总装配图 (27)7 辅助零件的选用 (28)7.1 导向零件的选用 (28)7.2 模柄的选用 (28)7.3 推件、顶件装置 (28)7.4 定位装置 (28)总结 (30)参考文献 (31)致谢 (32)1、引言冷冲压又称板料冲压,是压力加工中的先进方法之一。

设计任务书设计题目:防护罩的冲压模具设计设计要求:1.防护罩工艺性分析及冲裁方案的确定;2.有关计算及模具设计;3.模具制造工艺编制与装配。

摘要我本次设计的零件为防护罩。

此工件采用的材料钢08F及厚度1.5mm保证了足够的强度和刚度,该零件外形复杂,工序烦琐,故设计成复合模进行冲裁。

合理排样、减小废料。

材料为优质碳素钢,采用冲压加工经济性良好。

以电动机防护罩零件为例,结合其模具特有工艺性,进行了工艺性分析,并分析了成形过程的三种不同的冲压工艺方案,然后选复合模作为该副模具的工艺生产方案。

并对模具的各部分主要尺寸进行理论运算,以确定各冲模的尺寸,经过计算分析完成该模具的主要设计计算,凸、凹模工作部分的设计计算,还有主要零部件的结构设计,。

完成一系列的计算后,画出总装图、凸凹模配合图等设计模具必备的图纸。

简要分析了模具关键零部件的设计及加工工艺.对拉深模从设计到零部件的加工工艺以及装配工艺等进行了详细阐述,绘制了模具装配图及主要工作零件图,详细分析了模具工作过程。

进行冲压设计就是根据已有的生产条件,综合考虑影响生产过程顺利进行的各方面因素,合理安排零件的生产工序,最优地选用,确定各工艺参数的大小和变化范围,设计模具,选用设备等,以使零件的整个生产过程达到优质,高产,低耗,安全的目的。

关键词:落料,拉深,翻边,复合模目录311 冲压工艺分析1.1工件分析零件简图:如图1所示生产批量:大批量材料:08F材料厚度:1.5mm要求: 要求确定该零件冲压成形工艺,设计冲压成形模具。

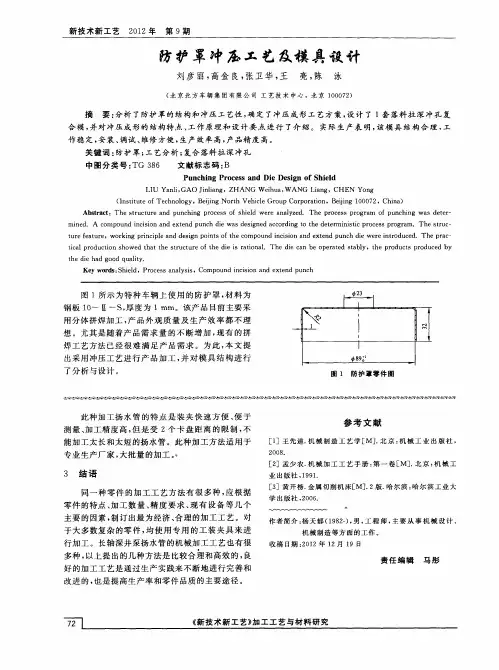

即做出该零件的拉深及翻边工艺图1-1 防护罩工件简图该工件属于典型的有凸缘圆筒形拉深,要求内形尺寸,形状简单对称,该工件作为另一零件的罩,对表面粗糙度没有特殊要求。

所有尺寸均为自由公差,按IT14级确定工件的公差,可用落料获得的圆形板料进行拉深,拉深成为外径为 223.4mm,内圆角R为6mm的有凸缘圆筒,工件总高度尺寸75mm可在拉深中达到要求。

本科毕业设计(论文)通过答辩目录1罩壳的工艺分析2冲裁力、卸料力、顶出力的计算3 初选压力机4 凸模的结构设计5 凹模的结构设计6 刃口的尺寸计算7 压力中心的计算8 定位装置的设计9 卸料装置的设计10 顶料装置的设计11 冲模的导向选用12 其它零件的设计13 模架及其零件选用14 冲模的安装和安全技术15 整个模具的动作分析16 设计体会及致谢17 参考资料1 罩壳的工艺分析1.1 零件图图1.1 护罩壳1.2 零件图的工艺分析冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。

而冲压加工工序很多,各种工序中的工艺性又不尽相同。

即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。

这里我们重点分析零件的结构工艺性。

首先,我们必须清楚冲裁件的结构要素,其要素包括:(选自《冲压工艺与模具设计》P45)(1)、冲裁件的内、外形转角处应避免尖锐的转角,应有适当的圆角。

一般应有R > 0.5t(t为板料厚度)的圆角,否则模具寿命将明显降低。

(2)、冲裁件上应尽量避免窄长的悬臂和凹槽。

最好 b > 2t、l < 3t。

对于高碳钢、合金钢等硬质材料,允许值应增大30%~50%;对于黄铜、纯铜和铝等软材料,可减少20%~25%。

(3)、冲裁件上孔与孔之间,孔到零件边缘的距离,受模具强度和制件质量的限制,其值不能太小,一般要求 b ≥ 2t(4)、因受凸模强度和稳定性的限制,冲裁件的孔不能太小结合实际图纸得出如下工艺分析:零件是在已拉抻完成了的圆形体上小冲孔,筒形长为mm120,要求冲出8个16的小孔,两上一列,共4列,各自分布在mm90的角方向上,从结构上分析来看,两侧孔的要求同心度较高,因此模具结构设计采取上下孔同时冲出的工艺方案。

但是一次冲孔只能完成对称的两列及4个孔,所以要分两次冲孔才能完成,侧壁上的8个孔,那么就需要高置一个定位装置来控制第二次冲孔的定位。

其次如果采用一般的单悬臂式冲孔模,冲裁时模具体做法受偏载,工作不平稳,将加速刃口的磨损,降低模具的寿命,该模具一次对称冲两件,工作平稳,同时也能减小刃口的磨损。

考虑到取放工件的方便采用后侧导柱模架导向冲裁。

最后是关于是否要确定排样方案,根据排样概念分析如下:加工此零件为大批大量生产,冲压件的材料费用约占总成本的60%~80%之多。

因此,材料利用率每提高1%,则可以使冲件的成本降低0.4%~0.5%。

在冲压工作中,节约金属和减少废料具有非常重要的意义,特别是在大批量的生产中,较好的确定冲件的形状尺寸和合理的排样的降低成本的有效措施之一。

由于材料的经济利用直接决定于冲压件的制造方法和排样方式,所以在冲压生产中,可以按工件在板料上排样的合理程度即冲制某一工件的有用面积与所用板料的总面积的百分比来作为衡量排样合理性的指标。

同时属于工艺废料的搭边对冲压工艺也有很大的作用。

通常,搭边的作用是为了补充送料是的定位误差,防止由于条料的宽度误差、送料时的步距误差以及送料歪斜误差等原因而冲出残缺的废品,从而确保冲件的切口表面质量,冲制出合格的工件。

同时,搭边还使条料保持有一定的刚度,保证条料的顺利行进,提高了生产率。

搭边值得大小要合理选取。

(选自《冲压工艺与模具设计》P55)根据零件具有对称性以及装料的特点分析得出,排样方案没有必要。

2 冲裁力、卸料力、顶出力的计算2.1 冲裁力的计算根据教材知识,采用冲裁力公式:( 《冲压工艺与模具设计实用手册》P175 )b Lt F σ=……………………………………..2.1式中: L ——冲裁轮廓的总长度)(m m t ——析料厚度)(m mb σ ——板料的抗拉强度)(MPa冲裁件为20号钢,抗拉强度b σ=353~500)(MPa 取b σ=400)(MPa那么: F =3.14⨯16⨯1.5⨯400 =30144)(N2.2 卸料力的计算一般情况下,冲裁件从板料切下以后受弹性变形及收缩影响。

会使落料件梗塞在凹模内,而冲裁后剩下的板料则箍紧在凸模上。

从凸模上将冲件或废料卸下来所需的力称卸料力。

影响这个力的因素较多,主要有材料力学性能、模具间隙、材料厚度、零件形状尺寸以及润滑情况等。

所以要精确地计算这些力是困难的,一般用下列经验公式计算:根据选自《冲压工艺与模具设计》知识,采用经验公式:1Q F =1K ⨯F …………………………………..2.2式中:1Q F ——为卸料力1K ——为卸料系数,其值查表(1-7)F ——为冲裁力那么: 1Q F =0.04⨯30144 =1205.76)(N(此卸料力为单孔卸料力)2.3 顶件力的计算根据选自《冲压工艺与模具设计》知识,采用经验公式; 3Q F =3K F …………………………………….2.3 式中: 3Q F——为顶件力3K ——为顶件力系数,其值见表(1-7)F ——为冲裁力那么; 3Q F =0.06⨯30144 =1808.64)(N 2.4 计算总冲裁力根据选自《冲压工艺与模具设计》知识,采用总冲压力的计算公式:0F =1F +11Q F +13Q F …………………………………2.4式中: 1F ——为总冲裁力1F =F ⨯4=30144⨯4=120576)(N11Q F ——为总卸料力 11Q F =1Q F ⨯4=1205.76⨯4=4823.04)(N 13Q F ——为总顶件力 13Q F =3Q F ⨯4=1808.64⨯4=7234.56)(N 那么: 0F =120576+4823.04+7234.56=132633.6)(N3 初选压力机3.1 压力机的选取原则根据总的冲压力选取大于总冲压力的压力机冲裁。

选择合适的压力机型号,使之与模具行成合理的配置关系,可提高模具使用过程中的安装可靠性,从而提高产品质量、生产率和模具寿命。

选择压力机型号主要是使其技术规格能符合模具成型工艺的要求,主要考虑公称压力、闭合高度、滑块行程以及工作台垫板尺寸等。

根据所要完成的冲压工艺性质,生产批量的大小,冲压的集合尺寸和精度要求等来选择设备的类型。

对于中小型的修边件主要采用开式机械压力机。

虽然开式冲床的刚度差,在冲压力的作用下床身的变形能破坏修边模的间隙分布,降低模具的寿命和修边件的表面质量。

可是它提供了极为方便的操作条件和非常容易安装的机械化附属装置的特点,使它成为目前中、小型冲压设备的主要形式。

根据冲压件的尺寸、模具的尺寸和冲压力来确定冲压设备的规格。

1、压力机的公称压力必须大于冲压所需要的总冲压力,即:压力F >总F2、机的行程大小应适当。

由于压力机的行程影响到模具的张开高度,对于修边等模具,其行程不宜过大,以免发生凸模与导板分离(导板模)或滚珠导向装置脱开的不良后果。

3、冲模的闭合高度相适应。

即满足:冲模的闭合高度介于压力机的最大闭合高度和最小闭合高度之间。

4、压力机工作台的尺寸必须大于模具下模座的外形尺寸并还要留有安装固定的余地。

但在过大的工作台面上安装过小尺寸的冲模时,对工作台的受力条件也是不利的。

3.2 选取压力机根据上述原则,我们查表选用开式压力机(≤冲模设计手册≥表C-1) 开式冲压机的重要参数如下: 吨位: KN 800行程: mm 130 模柄孔: mm 7050⨯Φ4 凸模的结构设计4.1 凸模选取原则为了保证凸模能够正常工作,设计任何结构形式的凸模都必须满足如下三原则。

4.1.1精确定位凸模安装到固定板上以后,在工作过程中其轴线或母线不允许发生任何的移位,否则将造成冲裁间隙不均匀,降低模具寿命,严重时造成啃模。

4.1.2防止拔出回程时,卸料力对凸模产生拉伸作用。

凸模结构应能防止凸模从固定板中拔出来4.1.3 防止转动对于一些截面比较简单的凸模,例如长圆形、半圆形、矩形等,为了使凸模固定板上安装凸模的型孔加工容易,常常将凸模固定段简化圆形。

这时就必须保证凸模在工作过程中不发生转动,否则将出现啃模现象。

4.2凸模的结构根据冲孔的形状和尺寸设计(图形如下)图4.1凸模4.3 计算凸模长度根据选自《冲压工艺与模具设计》知识可得公式=L 1h +2h +3h -mm 2.0......................4.1式中: 1h ——凸模固定板厚度)(m m2h ——弹压卸料析厚度)(m m3h ——预压状态下橡胶的高度)(m mmm 2.0是凸模端面缩进卸料板的距离 那么: =L 30+20+31.5-0.2 =81.3)(m m4.4 凸模强度校核根据选自《冲压工艺与模具设计》知识可以得到以下:4.4.1 凸模抗压能力校核凸模能正常工作其最小截面承受的压应力必须小于凸模材料允许的压应力[σ]σ=AF[]σ≤…………………………………4.2 式中: σ——凸模最小截面的压应力F ——冲裁力A ——凸模最小截面积2m m [σ]——凸模材料许用应力则:σ=2814.330144⨯=150[]σ≤ 4.4.2 凸模纵向抗弯能力校核由欧拉公式可解得凸模不发生失稳弯曲的最小长度max L 为:max L nFEJ42π≤……………………………4.3式中: E ——凸模材料的弹性模量,一般模具钢可取E =2.2⨯MPa 510J ——凸模最小截面惯性矩4m m n ——弯曲安全系数,淬火钢3~2=n F ——冲裁力()N则:maxL1205.06mm ≤=83.1≤maxL所以合格5 凹模的结构设计5.1 凹模结构根据零件图形,凹模的外形尺寸与护罩壳的内部尺寸稳合,并且一端要压入在凹模体内,凹模的中心部位为空心,为了便于废料的排出,应将制成一定的锥度,图形如下:图5.1 凹模根据零件图的尺寸要求,不能以凹模的端面定位,那么定位基准设在凹模体侧面上。

5.2 计算凹模厚度按以下经验公式计算:)(1.0321mm F K K H =………………………….5.1式中: F ——冲裁力1K ——凹模材料修正系数,见表2-182K ——凹模刃口周边长度修正系数,见表2-18 那么:确 mm H 15301441.013.13≈⨯⨯⨯=表2-18凹模厚度按刃口长度修正系数6 刃口的尺寸计算6.1 配作法制模刃口尺寸计算采用配作法制模时,刃口尺寸的计算与处理基本作法如下:落料时,只计算凹模刃口尺寸,制造公差取工件相应尺寸公差的1/4。

凸模刃口尺寸不需计算,在凸模的工作图上只注凹模相应刃口尺寸的基本尺寸,不注公差。

在技术要求中注写“刃口尺寸按凹模实际尺寸配作,保证单边间隙为)2/(min 值Z mm ⨯⨯⨯”。