轴承的轴向固定

- 格式:ppt

- 大小:2.26 MB

- 文档页数:70

轴承轴向定位有几种方式,各有什么优缺点轴承在轴上和外壳孔内定位方式的选择,取决于作用在轴上负荷的大小和方向,轴承的转速,轴承的类型,轴承在轴上的位置等。

1、承外圈的定位轴承外圈在外壳孔内安装时,外壳体孔的内侧上一般都有占肩固定轴承的位置,另一侧用端盖、螺纹环和孔用弹性档圈等定位。

(1)端盖定位端盖定位用于所有类型的向心轴承和角接触轴承,在轴承转速较高、轴向负荷较大的情况下使用。

端盖用螺钉定位压紧轴承外圈,端盖也可以做成迷宫式的密封装置。

(2)螺纹环定位轴承转速较高,轴向负荷较大,不适于使用端盖定位的情况下,可用螺纹环定位向心轴承和推力轴承,此时可用于调整轴承的轴向间隙。

(3)弹性档圈定位这种定位方法所占的轴向位置小,安装拆卸方便,制造简单,适用于承受较小的轴向负荷处。

在轴承与弹簧之间加一个调整环,便于调整轴向位置。

(4)轴承外圈上带有止动槽的深沟球轴承,可用止动环定位。

当外壳孔内由于条件的限制不能加工止动档肩,或部件必须缩减轮廓尺寸时,选用这种类型。

2.轴承内圈的定位在轴上安装轴承内圈时,一般都由轴肩在一面固定轴承的位置,而另一面则用螺母、止动垫圈或弹簧档圈等固定。

轴肩和轴向固定零件与轴承内圈接触部分的尺寸,可按轴承尺寸表格所列各类轴承的安装尺寸确定。

(1)螺母定位在轴承转速较高、承受较大轴向负荷的情况下,螺母与轴承内圈接触的端面要与轴的旋转中心线垂直。

否则即使拧紧螺母也会破坏轴承的安装位置及轴承的正常工作状态,降低轴承旋转精度和使用寿命。

特别是轴承内孔与轴的配合为松动配合时,更需要严格控制。

为了防止螺母在旋转过程中发生松动,需要采取适当的防止松动的技术措施。

使用螺母和止动垫圈定位,将止动垫圈内键齿置入轴的键槽内,再将其外圈上各齿中的一个弯入螺母的切口中。

(2)弹簧档圈定位承承受轴向负荷不大、转速不高、轴既较短又在轴颈上加工成螺纹有困难的情况下,可采用断面为矩形的弹性档圈定位。

此种方法装卸很方便,所占位置小,制造简单。

轴承的三种固定方式:

答案解析:

1、两端单向固定

这种配置形式是让每个支点都对轴系进行一个方向的轴向固定。

其缺陷是:由于两支点均被轴承盖固定,故当轴受热伸长时,势必会使轴承受到附加载荷的作用,影响使用寿命。

因此这种形式仅适合于工作温升不高且轴较短(跨距L≤400mm)的场合。

对于深沟球轴承还应在轴承外圈与轴承盖之间留出轴向间隙C,取C=0.2~0.4 mm以补偿轴的受热伸长,由于间隙较小,图上可不画出。

对于角接触轴承,热补偿间隙靠轴承内部的游隙保证。

2、一支点双向固定,另一支点游动

右端为固定支点,承受双向轴向力;右端为游动支点,只承受径向力,轴受热伸长时可作轴向游动。

3、两端游动支撑

当两支点均设计为游动支承时,轴系部件的位置必需靠其它措施定位。

轴在轴向和周向的固定方法1. 引言1.1 概述本文将探讨轴在轴向和周向的固定方法。

随着机械工程领域的不断发展,轴的固定对于设备的稳定运行和性能表现起到至关重要的作用。

在确保轴与其他部件紧密连接的过程中,我们可以采用不同的方法来实现这一目标。

本文将主要讨论几种常见且有效的轴向和周向固定方法,并进行比较与分析。

1.2 文章结构本文分为五个主要部分:引言、轴向固定方法、周向固定方法、比较与分析以及结论与建议。

下面将依次介绍每个部分所涵盖的内容。

1.3 目的通过研究和比较轴在轴向和周向固定过程中不同方法的优缺点,本文旨在提供给读者一个全面了解和选择合适固定方法的参考。

无论是在日常维护工作中还是设计新设备时,选择正确的固定方法对于机械系统运行效果至关重要。

因此,本文希望能够为读者提供可行性建议,并展望未来相关研究方向。

2. 轴向固定方法2.1 方法一方法一是通过使用螺纹固定装置将轴固定在轴承或座标上。

螺纹固定装置包括螺纹孔和螺纹销。

螺纹孔是通过钻孔或铰削等工艺加工而成的,而螺纹销则是通过旋转或打击的方式插入到螺纹孔中。

这种方法适用于轴和座标之间有较大力矩传递需求的情况,能够有效地防止轴在轴向上的移动。

2.2 方法二方法二是利用键连接将轴固定在座标上。

键连接由键槽和键组成,键槽通常是沿着座标的周向方向切割出来的槽口,而键则是安装到键槽中使得轴和座标连接起来。

这种方法适用于对于需要较高精度和转动平稳性要求的应用场景,因为键连接可以提供更好的配合精度和刚性。

2.3 方法三方法三是利用锥面连接将轴固定在座标上。

锥面连接由锥面孔和锥柄组成,锥面孔是通过充填或冲击的方式使轴与座标接触并连接在一起。

这种方法适用于需要高度可靠和紧密连接的情况,因为它可以提供较大的接触面积和更好的承载能力。

以上是在轴向上固定轴向固定方法的三种常见方式。

每种方法都有其适用的特殊情景,选择合适的固定方法应根据具体需求来进行评估,并考虑到性能、成本和便利性等因素。

轴承的轴向定位及几种定位方法2011-12-16 10:38:21| 分类:SKF轴承相关知识 | 标签:轴承轴承定位|字号订阅仅仅靠过盈配合来对轴承圈进行轴向定位是不够的。

通常,需要采用一些合适的方法来对轴承圈进行轴向定位。

定位轴承的内外圈应该在两侧都进行轴向固定。

对于不可分离结构的非定位轴承,例如角接触球轴承,一个轴承圈采用较紧的配合(通常是内圈),需要轴向固定;另一个轴承圈则相对其安装面可以自由地轴向移动。

对于可分离结构的非定位轴承,例如圆柱滚子轴承,内外圈都需要轴向固定。

在机床应用中,工作端轴承通常从轴到轴承座传递轴向负荷来定位主轴。

因此,通常工作端轴承轴向定位,而驱动端轴承则可轴向自由移动。

定位方法锁紧螺母定位法采用过盈配合的轴承内圈安装时,通常使内圈一侧靠着轴上的挡肩,另一侧则一般用一个锁紧螺母(KMT或KMTA系列)固定(见图9)。

带锥形孔的轴承直接安装在锥形轴颈上,通常用锁紧螺母固定在轴上。

隔套定位法在轴承圈之间或轴承圈与邻近零件之间的采用隔套或隔圈,代替整体轴肩或轴承座肩是很便利的(图10)。

在这些情况下,尺寸和形状公差也适用于相关零件。

阶梯轴套定位另一种轴承轴向定位的方法是采用阶梯轴套(图11)。

这些轴套特别适合精密轴承配置,与带螺纹的锁紧螺母相比,其跳动更小且提供更高的精度。

阶梯轴套通常用于超高速度主轴,对于这种主轴,传统的锁紧装置无法向其提供足够的精度。

固定端盖定位法采用过盈配合的轴承外圈安装时,通常使外圈的一侧靠着轴承座上的挡肩,另一侧则用一个固定端盖固定。

固定端盖和其固定螺钉在一些情况下对轴承形状和性能产生负面影响。

如果轴承座和螺钉孔间的壁厚太小,或者螺钉紧固太紧,外圈滚道可能会变形。

最轻的ISO尺寸系列19系列比10系列或更重系列更容易受到此类损伤的影响。

采用大量小直径的螺钉是有利的。

应避免仅仅用3或4个螺钉,由于紧固点少,可能会在轴承座孔中形成凸起。

这将产生易变的摩擦力矩、噪声和不稳定的预负荷(使用角接触球轴承时)。

轴承的轴向定位及几种定位方法2011-12-16 10:38:21| 分类:SKF轴承相关知识| 标签:轴承轴承定位|仅仅靠过盈配合来对轴承圈进行轴向定位是不够的。

通常,需要采用一些合适的方法来对轴承圈进行轴向定位。

定位轴承的内外圈应该在两侧都进行轴向固定。

对于不可分离结构的非定位轴承,例如角接触球轴承,一个轴承圈采用较紧的配合(通常是内圈),需要轴向固定;另一个轴承圈则相对其安装面可以自由地轴向移动。

对于可分离结构的非定位轴承,例如圆柱滚子轴承,内外圈都需要轴向固定。

在机床应用中,工作端轴承通常从轴到轴承座传递轴向负荷来定位主轴。

因此,通常工作端轴承轴向定位,而驱动端轴承则可轴向自由移动。

定位方法锁紧螺母定位法采用过盈配合的轴承内圈安装时,通常使内圈一侧靠着轴上的挡肩,另一侧则一般用一个锁紧螺母(KMT或KMTA系列)固定(见图9)。

带锥形孔的轴承直接安装在锥形轴颈上,通常用锁紧螺母固定在轴上。

隔套定位法在轴承圈之间或轴承圈与邻近零件之间的采用隔套或隔圈,代替整体轴肩或轴承座肩是很便利的(图10)。

在这些情况下,尺寸和形状公差也适用于相关零件。

阶梯轴套定位另一种轴承轴向定位的方法是采用阶梯轴套(图11)。

这些轴套特别适合精密轴承配置,与带螺纹的锁紧螺母相比,其跳动更小且提供更高的精度。

阶梯轴套通常用于超高速度主轴,对于这种主轴,传统的锁紧装置无法向其提供足够的精度。

固定端盖定位法采用过盈配合的轴承外圈安装时,通常使外圈的一侧靠着轴承座上的挡肩,另一侧则用一个固定端盖固定。

固定端盖和其固定螺钉在一些情况下对轴承形状和性能产生负面影响。

如果轴承座和螺钉孔间的壁厚太小,或者螺钉紧固太紧,外圈滚道可能会变形。

最轻的ISO 尺寸系列19系列比10系列或更重系列更容易受到此类损伤的影响。

采用大量小直径的螺钉是有利的。

应避免仅仅用3或4个螺钉,由于紧固点少,可能会在轴承座孔中形成凸起。

这将产生易变的摩擦力矩、噪声和不稳定的预负荷(使用角接触球轴承时)。

轴承的固定方式一、轴承配置形式一根轴往往会需要两个支点,也就是两套滚动轴承进行支承。

而轴承配置正好解决了支点上的轴承如何对轴系进行轴向固定,以及在受热膨胀后轴承如何避免卡死的问题。

下面来讲解轴承配置的相关知识。

在进行配置前,一定要了解轴承相关的一些要点:1、温度变化而引起的轴的膨胀、收缩。

2、轴承安装,拆卸的难易。

3、由于轴的挠曲,安装误差而造成的内圈、外圈的倾斜。

4、包括轴承在内的整个旋转系统的攻读与预紧方法。

5、在最合适的位置上承受及传递载荷。

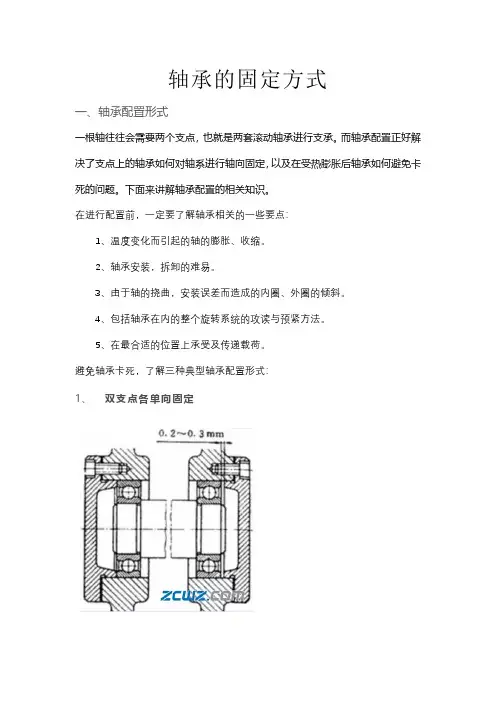

避免轴承卡死,了解三种典型轴承配置形式:1、双支点各单向固定这种配置形式是让每个支点都对轴系进行一个方向的轴向固定。

其缺陷是:由于两支点均被轴承盖固定,故当轴受热伸长时,势必会使轴承受到附加载荷的作用,影响使用寿命。

因此这种形式仅适合于工作温升不高且轴较短(跨距L≤400mm)的场合。

对于深沟球轴承还应在轴承外圈与轴承盖之间留出轴向间隙C,取C=0.2~0.4 mm以补偿轴的受热伸长,由于间隙较小,图上可不画出。

对于角接触轴承,热补偿间隙靠轴承内部的游隙保证。

2、一支点双向固定,另一支点游动如下图所示,左端为固定支点,承受双向轴向力;右端为游动支点,只承受径向力,轴受热伸长时可作轴向游动。

对于固定支点,轴向力不大时可采用深沟球轴承,其外圈左右两面均被固定。

图中上半部分靠轴承座孔的凸肩固定,这种结构使座孔不能一次镗削完成,影响加工效率和同轴度。

轴向力较小时可用孔用弹性挡圈固定外圈,如图中下半部分所示。

为了承受向右的轴向力,固定支点的内圈也必须进行轴向固定。

对于游动支点,常采用深沟球轴承,径向力大时也可采用圆柱滚子轴承,如图中下半部分所示。

选用深沟球轴承时,轴承外圈与轴承盖之间留有较大间隙,使轴热膨胀时能自由伸长,但其内圈需轴向固定,以防轴承松脱。

当游动支点选用圆柱滚子轴承时,因其内、外圈轴向可相对移动,故内、外圈均应轴向固定,以免外圈移动,造成过大错位。

軸承軸向定位有幾種方式,各有什麼優缺點軸承在軸上和外殼孔內定位方式的選擇,取決於作用在軸上負荷的大小和方向,軸承的轉速,軸承的類型,軸承在軸上的位置等。

1、承外圈的定位軸承外圈在外殼孔內安裝時,外殼體孔的內側上一般都有占肩固定軸承的位置,另一側用端蓋、螺紋環和孔用彈性檔圈等定位。

(1)端蓋定位端蓋定位用於所有類型的向心軸承和角接觸軸承,在軸承轉速較高、軸向負荷較大的情況下使用。

端蓋用螺釘定位壓緊軸承外圈,端蓋也可以做成迷宮式的密封裝置。

(2)螺紋環定位軸承轉速較高,軸向負荷較大,不適於使用端蓋定位的情況下,可用螺紋環定位向心軸承和推力軸承,此時可用於調整軸承的軸向間隙。

(3)彈性檔圈定位這種定位方法所占的軸向位置小,安裝拆卸方便,製造簡單,適用於承受較小的軸向負荷處。

在軸承與彈簧之間加一個調整環,便於調整軸向位置。

(4)軸承外圈上帶有止動槽的深溝球軸承,可用止動環定位。

當外殼孔內由於條件的限制不能加工止動檔肩,或部件必須縮減輪廓尺寸時,選用這種類型。

2.軸承內圈的定位在軸上安裝軸承內圈時,一般都由軸肩在一面固定軸承的位置,而另一面則用螺母、止動墊圈或彈簧檔圈等固定。

軸肩和軸向固定零件與軸承內圈接觸部分的尺寸,可按軸承尺寸表格所列各類軸承的安裝尺寸確定。

(1)螺母定位在軸承轉速較高、承受較大軸向負荷的情況下,螺母與軸承內圈接觸的端面要與軸的旋轉中心線垂直。

否則即使擰緊螺母也會破壞軸承的安裝位置及軸承的正常工作狀態,降低軸承旋轉精度和使用壽命。

特別是軸承內孔與軸的配合為鬆動配合時,更需要嚴格控制。

為了防止螺母在旋轉過程中發生鬆動,需要採取適當的防止鬆動的技術措施。

使用螺母和止動墊圈定位,將止動墊圈內鍵齒置入軸的鍵槽內,再將其外圈上各齒中的一個彎入螺母的切口中。

(2)彈簧檔圈定位承承受軸向負荷不大、轉速不高、軸既較短又在軸頸上加工成螺紋有困難的情況下,可採用斷面為矩形的彈性檔圈定位。

此種方法裝卸很方便,所占位置小,製造簡單。

轴承的轴向定位及几种定位方法2011-12-16 10:38:21| 分类:| 标签:|仅仅靠过盈配合来对轴承圈进行轴向定位是不够的。

通常,需要采用一些合适的方法来对轴承圈进行轴向定位。

定位轴承的内外圈应该在两侧都进行轴向固定。

对于不可分离结构的非定位轴承,例如角接触球轴承,一个轴承圈采用较紧的配合(通常是内圈),需要轴向固定;另一个轴承圈则相对其安装面可以自由地轴向移动。

对于可分离结构的非定位轴承,例如圆柱滚子轴承,内外圈都需要轴向固定。

在机床应用中,工作端轴承通常从轴到轴承座传递轴向负荷来定位主轴。

因此,通常工作端轴承轴向定位,而驱动端轴承则可轴向自由移动。

定位方法锁紧螺母定位法采用过盈配合的轴承内圈安装时,通常使内圈一侧靠着轴上的挡肩,另一侧则一般用一个锁紧螺母(KMT或KMTA系列)固定(见图9)。

带锥形孔的轴承直接安装在锥形轴颈上,通常用锁紧螺母固定在轴上。

隔套定位法在轴承圈之间或轴承圈与邻近零件之间的采用隔套或隔圈,代替整体轴肩或轴承座肩是很便利的(图10)。

在这些情况下,尺寸和形状公差也适用于相关零件。

阶梯轴套定位另一种轴承轴向定位的方法是采用阶梯轴套(图11)。

这些轴套特别适合精密轴承配置,与带螺纹的锁紧螺母相比,其跳动更小且提供更高的精度。

阶梯轴套通常用于超高速度主轴,对于这种主轴,传统的锁紧装置无法向其提供足够的精度。

固定端盖定位法采用过盈配合的轴承外圈安装时,通常使外圈的一侧靠着轴承座上的挡肩,另一侧则用一个固定端盖固定。

固定端盖和其固定螺钉在一些情况下对轴承形状和性能产生负面影响。

如果轴承座和螺钉孔间的壁厚太小,或者螺钉紧固太紧,外圈滚道可能会变形。

最轻的ISO尺寸系列19系列比10系列或更重系列更容易受到此类损伤的影响。

采用大量小直径的螺钉是有利的。

应避免仅仅用3或4个螺钉,由于紧固点少,可能会在轴承座孔中形成凸起。

这将产生易变的摩擦力矩、噪声和不稳定的预负荷(使用角接触球轴承时)。

轴承轴向定位有几种方式,各有什么优缺点轴承在轴上和外壳孔内定位方式的选择,取决于作用在轴上负荷的大小和方向,轴承的转速,轴承的类型,轴承在轴上的位置等。

1、承外圈的定位轴承外圈在外壳孔内安装时,外壳体孔的内侧上一般都有占肩固定轴承的位置,另一侧用端盖、螺纹环和孔用弹性档圈等定位。

(1)端盖定位端盖定位用于所有类型的向心轴承和角接触轴承,在轴承转速较高、轴向负荷较大的情况下使用。

端盖用螺钉定位压紧轴承外圈,端盖也可以做成迷宫式的密封装置。

(2)螺纹环定位轴承转速较高,轴向负荷较大,不适于使用端盖定位的情况下,可用螺纹环定位向心轴承和推力轴承,此时可用于调整轴承的轴向间隙。

(3)弹性档圈定位这种定位方法所占的轴向位置小,安装拆卸方便,制造简单,适用于承受较小的轴向负荷处。

在轴承与弹簧之间加一个调整环,便于调整轴向位置。

(4)轴承外圈上带有止动槽的深沟球轴承,可用止动环定位。

当外壳孔内由于条件的限制不能加工止动档肩,或部件必须缩减轮廓尺寸时,选用这种类型。

2.轴承内圈的定位在轴上安装轴承内圈时,一般都由轴肩在一面固定轴承的位置,而另一面则用螺母、止动垫圈或弹簧档圈等固定。

轴肩和轴向固定零件与轴承内圈接触部分的尺寸,可按轴承尺寸表格所列各类轴承的安装尺寸确定。

(1)螺母定位在轴承转速较高、承受较大轴向负荷的情况下,螺母与轴承内圈接触的端面要与轴的旋转中心线垂直。

否则即使拧紧螺母也会破坏轴承的安装位置及轴承的正常工作状态,降低轴承旋转精度和使用寿命。

特别是轴承内孔与轴的配合为松动配合时,更需要严格控制。

为了防止螺母在旋转过程中发生松动,需要采取适当的防止松动的技术措施。

使用螺母和止动垫圈定位,将止动垫圈内键齿置入轴的键槽内,再将其外圈上各齿中的一个弯入螺母的切口中。

(2)弹簧档圈定位承承受轴向负荷不大、转速不高、轴既较短又在轴颈上加工成螺纹有困难的情况下,可采用断面为矩形的弹性档圈定位。

此种方法装卸很方便,所占位置小,制造简单。

内松外紧轴承固定

对于内松外紧的轴承,其固定方式需要根据具体情况而定。

以下是一些常用的固定方式:

1. 弹性挡圈固定:对于内圈和外圈都有锥形的轴承,可以使用弹性挡圈进行固定。

这种方式简单易行,但只适用于转速较低、轴向负荷较小的场合。

2. 端盖固定:通过在轴承两端安装端盖来固定轴承。

端盖通常由金属制成,具有一定的刚性和强度,可以有效地承受轴承的轴向负荷。

3. 轴端挡板固定:在轴承的轴端安装挡板,通过拧紧螺栓或螺母将轴承固定在挡板上。

这种方式适用于承受较大的轴向负荷,但需要确保挡板与轴端的配合良好,以避免轴承松动。

4. 螺母固定:在轴承的外圈上安装螺母,通过拧紧螺母将轴承固定在轴上。

这种方式适用于承受较大的轴向负荷和较高的转速。

综上所述,针对内松外紧的轴承的固定方式有多种,需要根据实际工况选择合适的固定方式,确保轴承能够稳定、可靠地工作。

同时,也需要注意定期检查和维修轴承,及时更换磨损或损坏的零部件,保证其正常运转。

第二十五讲学时:2学时课题:7.2.4 滚动轴承的组合设计目的任务:能够正确的进行轴承的组合设计重点:轴承的轴向固定难点:轴承的调整教学方法:多媒体7.2.4 滚动轴承的组合设计为保证滚动轴承的正常工作,除了要合理选择轴承的类型和尺寸外,还必须正确、合理地进行轴承的组合设计。

轴承的组合设计主要解决的问题是:轴承的轴向固定、轴承与其它零件的配合、轴承的调整、润滑与密封等问题。

1.滚动轴承的支承结构类型(1)两端固定式(图中调整垫片可移动)深沟球轴承的两端固定式圆锥滚子轴承的两端固定式(2)一端固定、一端游动式一端固定、一端游动式2.滚动轴承的轴向固定从上面各图可以看到,内圈和外圈的轴向定位。

3.轴承轴向位置的调整4.滚动轴承的配合与装拆(1)滚动轴承的配合由于滚动轴承是标准件,因此内圈与轴采用基孔制。

n6、m6、k6、js6。

外圈与箱体座孔采用基轴制。

J7、J6、H7、G7。

(2) 滚动轴承的安装与拆卸装轴承装润滑脂5.滚动轴承的润滑与密封(1)滚动轴承的润滑滚动轴承常用的润滑剂有润滑脂、润滑油及固体润滑剂。

润滑方式和润滑剂的选择,可根据轴颈的速度因数dn的值来确定。

最常用的滚动轴承润滑剂为润滑脂。

脂润滑适用于dn值较小的场合,其特点是润滑脂不易流失、便于密封、油膜强度较高,故能承受较大的载荷。

各种润滑方式下轴承的允许dn值(mm.r/min)脂润滑油润滑油浴润滑滴油润滑循环油润滑喷雾润滑深沟球轴承70000 250000 400000 600000 >600000 调心球轴承70000 250000 400000角接触球轴承 70000 250000 400000 600000 >600000 圆柱滚子轴承 120000 250000 400000 600000圆锥滚子轴承 100000 70000 230000 300000调心滚子轴承 80000 120000 250000推力球轴承40000 60000 120000 150000注:d——轴承内径(mm);n——轴承转速(r/mm)(2)滚动轴承的密封对轴承进行密封是为了阻止灰尘、水、和其它杂物进入轴承,并阻止润滑剂流失。

轴向固定总结引言轴向固定是机械工程领域中常用的技术,用于固定轴承或其他旋转部件在轴上的位置。

它在许多行业中广泛应用,例如汽车制造、航空航天和工业制造等。

本文将对轴向固定进行总结和概述,包括其定义、作用、常见的固定方法、优缺点以及应用领域等方面的内容。

一、轴向固定的定义和作用轴向固定是指在机械装置中,通过一定的方式将轴承或其他旋转部件固定在轴上的过程。

它的作用是确保轴承或旋转部件在运转过程中保持稳定的位置,防止轴承或旋转部件在运行中出现不必要的移动或振动。

二、轴向固定的常见方法1.法兰固定:使用法兰将轴承与轴连接。

法兰是一个具有几个螺孔的圆盘,可以将它固定在轴上,并将轴承用螺栓与法兰连接。

这种方法适用于较大的轴承或需要经常拆卸的部件。

2.套筒固定:套筒固定是通过套筒将轴承与轴连接,套筒在轴上滑动到需要的位置,然后通过螺栓或键连接。

套筒固定可适用于较小的轴承和紧凑的空间。

3.锁紧装置固定:锁紧装置固定是使用锁紧套或锁紧毂将轴承紧固在轴上。

常用的锁紧装置包括锁紧螺母、锁紧圈和锁紧套等。

这些装置通过施加压力或扭矩来防止轴承在轴上滑动。

4.胀装法固定:这种方法需要在轴上切割槽或孔,然后将胀装元件(如胀套)插入其中,并通过膨胀或扭矩使其固定在轴上。

胀装法固定适用于较大的轴或需要更高的固定力的应用。

三、轴向固定的优缺点优点•稳定性:轴向固定可以确保轴承或旋转部件在运行中保持稳定的位置,减少因振动或移动而引起的故障。

•可逆性:某些轴向固定方法,如法兰固定和套筒固定,可以相对容易地拆卸和更换轴承或旋转部件。

•简单性:大多数轴向固定方法都比较简单,易于实施和维护。

缺点•限制性:某些轴向固定方法可能会限制轴承或旋转部件的自由移动,不能适用于某些特殊的应用场景。

•成本:某些轴向固定方法需要专门的工具和设备,增加了成本和复杂度。

四、轴向固定的应用领域轴向固定广泛应用于各个行业和领域,包括但不限于以下几个方面:•汽车制造:轴向固定在发动机、变速器和转向系统等重要部位起到关键作用,确保汽车运行平稳可靠。

滚动轴承是一种常见的机械零部件,它们被广泛用于各种设备和机械系统中。

滚动轴承的内圈轴向固定是确保轴承正常运转和延长使用寿命的重要环节。

本文将介绍两种常见的滚动轴承内圈轴向固定的方法,以供参考。

一、安装轴肩圈1. 在安装滚动轴承时,可以使用轴肩圈来固定内圈轴向位置。

将轴肩圈放置在轴上,确保其与轴的表面完全贴合。

2. 将滚动轴承的内圈轻轻地滑到轴上,直到它与轴肩圈接触。

在此过程中,需要确保内圈与轴肩圈的贴合紧密,以防止在工作过程中出现轴向移动。

3. 使用适当的工具将轴肩圈和内圈固定在轴上,以确保它们之间的连接牢固可靠。

二、使用轴套固定1. 另一种常见的方法是通过使用轴套来固定滚动轴承的内圈轴向位置。

轴套通常由金属或塑料制成,其内部直径与轴的外径相匹配。

2. 在安装时,首先将轴套装配到轴上,并确保其紧密贴合轴表面。

轴套的外径通常与内圈的外径相匹配。

3. 将滚动轴承的内圈滑到轴套上,确保其与轴套的贴合紧密。

使用适当的工具将轴套和内圈固定在轴上,以确保轴向位置的稳定和可靠。

以上介绍的两种方法是常见的滚动轴承内圈轴向固定的方式,它们可以满足不同工况下的使用要求。

在实际应用中,需要根据具体的工作条件和要求来选择合适的固定方法,并严格按照相关的安装规程和标准进行操作,以确保轴承的正常运转和使用寿命。

希望本文对您有所帮助,谢谢阅读!对于滚动轴承内圈轴向固定的方法,我们可以进一步对上述提到的两种常见方法进行更加深入的分析和讨论。

我们也可以探讨一些其他可能的固定方法,以便更全面地了解滚动轴承内圈轴向固定的技术。

我们来更深入地了解一下安装轴肩圈的方法。

轴肩圈作为一种固定内圈轴向位置的常见部件,其作用在于确保内圈与轴的紧密贴合,防止在工作过程中出现轴向移动。

轴肩圈的选择和安装也显得非常重要。

在选择轴肩圈时,需要注意其材料和尺寸与轴和内圈的匹配性,以及其在工作条件下的耐磨性和耐腐蚀性。

在安装轴肩圈时,需要注意控制安装力和使用合适的装配工具,以确保轴肩圈与轴的贴合紧密和稳固可靠。

轴承的轴向定位及几种定位方法一、轴向定位的意义轴承是用于支撑和导向旋转机械零件的重要部件,其性能直接影响整个机械设备的工作效率和寿命。

轴向定位是指在安装轴承时,确保其在轴向方向上的准确位置,能够保证轴承在工作过程中正常运转,避免由于轴向定位不准确造成的轴承失效、振动、噪音等问题。

二、轴向定位的方法1.直观定位法直观定位法是一种简单直观的轴向定位方法,主要通过肉眼观察和手动操作来完成。

(1)直感法:操作人员根据经验和直觉,通过观察轴承在轴向方向上的位置,调整轴承安装位置,保证其与相邻零件的匹配。

(2)顶出法:将轴承装配到所需位置后,用手顶出轴承,在轴承与相邻零件接触处进行量测,根据测量结果移动轴承位置,直至达到预期的轴向定位精度。

2.测量定位法测量定位法是一种依靠测量仪器对轴向位置进行精确测量的定位方法。

(1)千分尺定位法:使用千分尺等精密测量工具,通过测量轴承与相邻零件的间隙,计算出轴承相对于轴心的位置,并据此调整轴承的安装位置。

(2)测微计定位法:测微计是一种更为精密的测量仪器,可用于对轴承的轴向位置进行高精度测量,通过测量结果进行轴承的定位和调整。

3.机械定位法机械定位法是通过机械设备来实现轴承的轴向定位,通过设备来保证轴承的定位精度。

(1)套环法:在轴承与轴之间安装套环,并根据套环的位置来确定轴承的安装位置,通过套环的准确加工和设备的配合来实现轴向定位。

(2)定位销法:在轴承和座孔上加工定位销槽,通过定位销的安装和配合来实现轴承的精确定位。

以上所述为轴承的轴向定位及几种定位方法,通过不同的定位方法可以实现轴承的轴向定位,并确保其在工作过程中正常运转,提高整个机械设备的性能和使用寿命。