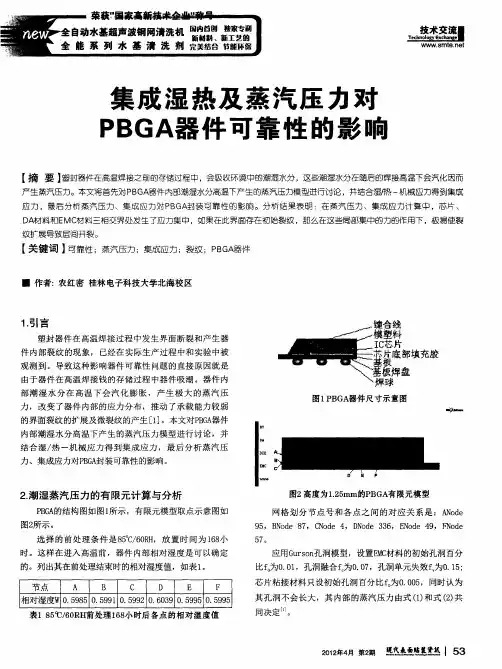

PBGA结构和成分示意图

- 格式:docx

- 大小:270.17 KB

- 文档页数:1

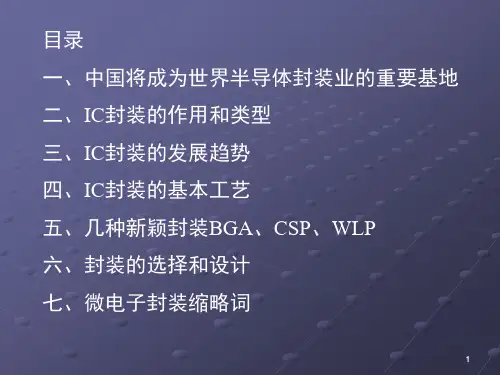

1.1 电子封装发展过程为了便于晶体管在电路中使用和焊接,要有外壳外接引脚;为了固定半导体芯片,要有支撑它的外壳底座;为了防护芯片不受大气环境污染,也为了使其坚固耐用,就必须有把芯片密封起来的外壳等,这样产生了微电子封装技术。

概括起来,微电子封装技术经历了以下几个发展阶段:第一阶段:20世纪60、70年代,IC芯片的制造还处于初始阶段,集成度很低,对IC封装没有更多的要求。

此阶段采用了以双列直插(DIP)为主,以单列直插式(SU)与针栅阵列(PGA)为辅的封装。

特点是封装尺寸大,占印刷电路板(PCB)面积大,集成度和频率难以提高。

第二阶段:进入80年代,出现了表面组装技术(SMT),该技术以回流焊代替波峰焊,进一步提高了PCB成品率,对IC的封装提出了新要求,开发出了塑封有引线芯片载体(PLCC)、四边引出线扁平封装(QFP)的紧凑型封装。

第三阶段:90年代中前期,随着个人计算机的普遍使用,带来了计算机产业质与量上的重大变化,原有的PLCC、QFP、封装上的系统(SOP)已不能满足它的发展要求,从而进一步引入了更小更薄的封装形式:窄间距小外形封装(SSOP)、窄间距四边引出线扁平封装(SQFP)、内引线的球栅阵列(BGA)封装及壳内系统封装(SIP)。

特别是BGA封装形式,使IC引出脚大大增加。

至此,多年来一直大大滞后于芯片发展的微电子封装,由于BGA的开发成功而终于能够适应芯片发展的步伐。

第四阶段:IT产业的不断繁荣,促进了电子设备向高性能、高集成、高可靠性方向发展,而支持其发展的关键技术就是IC组装技术。

封装技术进入了高速发展期,先进的封装技术和形式不断涌现,如多芯片组件技术(MCM)、芯片尺寸封装技术(CSP)、芯片直接贴装技术(DCA)、晶圆规模集成技术(WSI)等。

其中,CSP主要是由BGA向小型化、薄型化方向发展而形成的一类崭新的封装形式。

1.2 电子封装分级从一个晶体管到几个集成电路板,电子封装技术可以分为以下五级:(1)零级封装。

BGA(球栅阵列)和Flip Chip(倒装片)作为当今大规模集成电路的封装形式,逐渐引起电子组装行业的关注,并且已经在不同领域中得到应用。

随着表面安装技术的发展,器件引线间距在不断下降,传统的2.54mm和1.27mm间距的器件渐渐被0. 5mm的细间距器件所替代(图1),这种趋势持续至今,随之又出现有0.4mm、0.3mm乃至更细间距的表面安装器件。

此外,更先进的封装技术,如自动载带焊(TAB)等,可以使得引线间距降至0.2mm或更细的间距。

随着向超细间距领域的发展,表面安装技术受到了诸如器件间距、引线框架制造精度、设备、材料等各种因素的限制。

在芯片(die)级,为增强器件的功能和性能不得不增加I/O数和硅片的尺寸,对于如此之高的I/O数,如果采用传统形式的标准间距的封装,则器件尺寸势必会相当大,而如果采用较小尺寸的封装形式,则又会引起引线间距的急剧减小。

较大尺寸封装的采用,将会使得器件在PCB上占用的面积增大,而且互联的通道会更长,难免会降低预期的使用性能,况且这些较大尺寸封装的制造并不容易,组装到P CB上的过程也并非如人们所料想的那么简单,对生产产量也会有一定的影响,从而也就增大了整个过程的组装费用。

而对于满足了较大的I/O数,但间距更小的封装,在制造和组装方面也同样存在挑战,因此,电子组装者不得不从封装尺寸、引线间距、可制造性等多方面来考虑,力求寻求更好的封装解决办法。

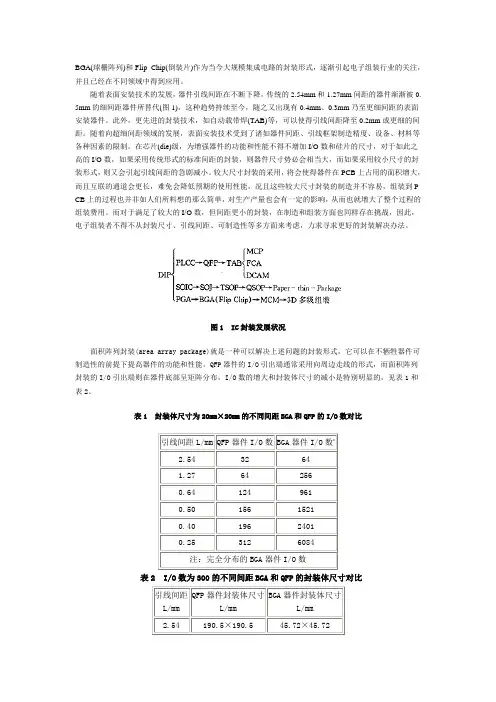

图1 IC封装发展状况面积阵列封装(area array package)就是一种可以解决上述问题的封装形式,它可以在不牺牲器件可制造性的前提下提高器件的功能和性能。

QFP器件的I/O引出端通常采用向周边走线的形式,而面积阵列封装的I/O引出端则在器件底部呈矩阵分布,I/O数的增大和封装体尺寸的减小是特别明显的,见表1和表2。

表1 封装体尺寸为20mm×20mm的不同间距BGA和QFP的I/O数对比表2 I/O数为300的不同间距BGA和QFP的封装体尺寸对比从这两个表可以看出面积阵列封装在器件功能和封装尺寸方面的优点。

BGA封装技术摘要:本文简述了BGA封装产品的特点、结构以及一些BGA产品的封装工艺流程,对BGA封装中芯片和基板两种互连方法--引线键合/倒装焊键合进行了比较以及对几种常规BGA封装的成本/性能的比较,并介绍了BGA产品的可靠性。

另外,还对开发我国BGA封装技术提出了建议。

关键词:BGA;结构;基板;引线键合;倒装焊键合ﻭ1引言ﻭﻭ在当今信息时代,随着电子工业的迅猛发中图分类号:TN305.94文献标识码ﻭﻭ展,计算机、移动电话等产品日益普及。

人们对电子产品的功能要求越来越多、对性能要求越来越强,而体积要求却越来越小、重量要求越来越轻。

这就促使电子产品向多功能、高性能和小型化、轻型化方向发展。

为实现这一目标,IC芯片的特征尺寸就要越来越小,复杂程度不断增加,于是,电路的I/O数就会越来越多,封装的I/O密度就会不断增加。

为了适应这一发展要求,一些先进的高密度封装技术就应运而生,BGA封装技术就是其中之一。

集成电路的封装发展趋势如图1所示。

从图中可以看出,目前BGA封装技术在小、轻、高性能封装中占据主要地位。

ﻭBGA封装出现于90年代初期,现已发展成为一项成熟的高密度封装技术。

在半导体IC 的所有封装类型中,1996-2001年这5年期间,BGA封装的增长速度最快。

在1999年,BGA的产量约为10亿只,在2004年预计可达36亿只。

但是,到目前为止该技术仅限于高密度、高性能器件的封装,而且该技术仍朝着细节距、高I/O端数方向发展。

BGA封装技术主要适用于PC芯片组、微处理器/控制器、ASIC、门阵、存储器、DSP、P2 BGA封装的特点DA、PLD等器件的封装。

ﻭﻭﻭﻭBGA(Bdll Grid Array)封装,即焊球阵列封装,它是在封装体基板的底部制作阵列焊球作为电路的I/O端与印刷线路板(PCB)互接。

采用该项技术封装的器件是一种表面贴装型器件。

与传统的脚形贴装器件(LeadedDe~ce如QFP、PLCC等)相比,BGA封装器件具有如下特点。

BGA是什么1、背景在信息时代,电子产品的更新换代速度加快,计算机、移动设备、便携式设备等产品的普及,使得人们对电子产品的要求越来越高。

这就使得产品的性能必须有所提高,IC芯片的特征尺寸就要越来越小,复杂程度需要增加,于是,电路的I/O数就需要更多,且I/O的密度也会不断增加。

对电路封装的要求也更加严格。

再采用QFP封装技术,通过增加I/O数,减小引线间距, 已经不能满足电子产品发展的要求。

球形触点阵列封装(Ball grid array,简称BGA ) 技术,芯片尺寸封装(Chip scalepackage,简称CSP) 技术,直接芯片键合(Direct chipattach,简称DCA) 技术,面阵列倒装芯片( Area array flipchip) 技术等应运而生。

其中,BGA封装技术就是近年来国内外发展迅速,应用广泛的一种微电子封装技术。

2、BGA简介BGA(英文全称Ball Grid Array),即球形阵列,也有人翻译为“球栅阵列封装”、“网格焊球阵列”和“球面阵”等等。

球栅阵列封装BGA是20世纪90年代开始应用,现主要应用于高端器件的封装,发展空间还相当大。

BGA封装技术是在模块底部或上表面焊有按阵列形式分布的许多球状凸点,通过焊料凸点实现封装体与基板之间互连的一种封装技术。

在半导体IC的所有封装类型中,1996~2001年这5年期间,BGA封装的增长速度最快。

在1999年时,BGA的产量已经为10亿只,但是该技术仍然限于高密度、高性能器件的封装,而且该技术仍朝着细节距、高I/O端数方向发展。

BGA封装技术主要适用于PC芯片组、微处理器/控制器、ASIC、门阵、存储器、DSP、PDA、PLD等器件的封装。

3、BGA的分类BGA的封装类型有很多种,一般外形结构为方形或矩形。

按照锡球焊接的排布方式可分為周边型、交错型和全阵列型BGA。

根据其基板的不同,可分为三类:PBGA(Plastic ball Zdd array 塑胶焊球阵列);CBGA(ceramic ball Sdd array 陶瓷焊球阵列);TBGA (tape ball grid array载带型焊球陣列)。

铅-磷灰石结构铅-磷灰石是一种重要的无机材料,具有特殊的结构和性质。

它由铅和磷元素组成,晶体结构属于磷灰石型结构。

本文将介绍铅-磷灰石的结构特点和其在材料科学领域的应用。

铅-磷灰石晶体的结构特点主要体现在其晶胞结构和原子排列方式上。

铅-磷灰石的晶胞属于立方晶系,具有较高的对称性。

其晶胞参数可以通过实验测定得到,一般情况下,晶胞参数为a=b=c=10 Å,α=β=γ=90°。

晶胞中包含了多个晶格点,铅和磷元素以特定的方式占据着这些晶格点。

铅-磷灰石的晶体结构可以用化学式Pb5(PO4)3X来表示,其中X代表其他元素,如钙、锶等。

在晶体中,铅离子和磷酸根离子以离子键的方式相互结合,形成了稳定的晶体结构。

铅离子通过与磷酸根离子的氧原子形成共价键,使晶体结构更加稳定。

铅-磷灰石的晶体结构还具有一定的孔隙性。

晶体中的晶格点之间存在着一些空隙,这些空隙可以容纳其他离子的插入。

这种插入离子的行为可以改变晶体的性质,使其具有新的功能。

因此,铅-磷灰石在材料科学领域具有广泛的应用前景。

铅-磷灰石作为一种重要的材料,在电子器件、光学器件和能源存储等领域具有广泛的应用。

例如,在光电子器件中,铅-磷灰石可以作为光敏材料,吸收光能产生电子-空穴对,实现光电转换。

在太阳能电池中,铅-磷灰石可以作为光吸收层,吸收太阳光并转化为电能。

此外,铅-磷灰石还可以用于制备光纤、激光器和光学透镜等光学器件。

除了光学领域,铅-磷灰石还可以应用于电池和超级电容器等能源存储设备中。

铅-磷灰石具有较高的离子导电性能,可以用作电解质材料,提高电池的性能。

在超级电容器中,铅-磷灰石可以作为电极材料,提高电容器的能量密度和功率密度。

铅-磷灰石是一种具有特殊结构和性质的材料。

其晶体结构属于磷灰石型结构,具有较高的对称性和孔隙性。

铅-磷灰石在材料科学领域具有广泛的应用前景,特别是在光电子器件和能源存储设备中。

未来的研究将进一步探索铅-磷灰石的结构特点和性能,并开发出更多的应用。

封装有两大类;一类是通孔插入式封装(through-hole package);另—类为表面安装式封装(surface moun te d Package)。

每一类中又有多种形式。

表l和表2是它们的图例,英文缩写、英文全称和中文译名。

图6示出了封装技术在小尺寸和多引脚数这两个方向发展的情况。

DIP是20世纪70年代出现的封装形式。

它能适应当时多数集成电路工作频率的要求,制造成本较低,较易实现封装自动化印测试自动化,因而在相当一段时间内在集成电路封装中占有主导地位。

但DIP的引脚节距较大(为2.54mm),并占用PCB板较多的空间,为此出现了SHDIP和SKDIP等改进形式,它们在减小引脚节距和缩小体积方面作了不少改进,但DIP最大引脚数难以提高(最大引脚数为64条)且采用通孔插入方式,因而使它的应用受到很大限制。

为突破引脚数的限制,20世纪80年代开发了PGA封装,虽然它的引脚节距仍维持在2.54mm或1.77mm,但由于采用底面引出方式,因而引脚数可高达500条~600条。

随着表面安装技术(surface mounted technology, SMT)的出现,DIP封装的数量逐渐下降,表面安装技术可节省空间,提高性能,且可放置在印刷电路板的上下两面上。

SOP应运而生,它的引脚从两边引出,且为扁平封装,引脚可直接焊接在PCB板上,也不再需要插座。

它的引脚节距也从DIP的2.54 mm减小到1.77mm。

后来有SSOP和TSOP改进型的出现,但引脚数仍受到限制。

QFP也是扁平封装,但它们的引脚是从四边引出,且为水平直线,其电感较小,可工作在较高频率。

引脚节距进一步降低到1.00mm,以至0.65 mm和0.5 mm,引脚数可达500条,因而这种封装形式受到广泛欢迎。

但在管脚数要求不高的情况下,SOP以及它的变形SOJ(J型引脚)仍是优先选用的封装形式,也是目前生产最多的一种封装形式。

方形扁平封装-QFP (Quad Flat Package)[特点] 引脚间距较小及细,常用于大规模或超大规模集成电路封装。

锂离子电池电极材料结构图锂离子电池电极材料结构图锂离子电池是一种高性能、高能量密度的电池,主要由正极、负极和电解液组成。

其中电极材料是锂离子电池的关键部分。

本文将介绍锂离子电池电极材料的结构图。

1. 正极材料结构图正极材料是锂离子电池中的主要能源来源。

在正极材料中,最常用的是锂钴氧化物(LiCoO2)、锂镍钴铝氧化物(NCA)、锂铁磷酸(LiFePO4)等。

以锂钴氧化物为例,其结构图如下图所示:锂钴氧化物的晶体结构为六方(H1)结构,属于正电极。

其中,CoO2层是锂离子存储的关键位置,锂离子通过CoO2层中的曼格努斯位移和氧气负离子的共价键转移,实现了电极的嵌入和脱嵌。

2. 负极材料结构图负极材料用于存储和释放锂离子。

目前在负极材料中,最常用的是石墨和硅基负极材料。

以石墨为例,其结构图如下:石墨属于层状材料,由多个平面的六元环的芳香碳构成。

在石墨的一端,会存在层面上的孔洞,这些孔洞可以存储和释放锂离子。

当锂离子进入孔洞时,石墨层面会逐渐膨胀,因此,负极材料的膨胀率是影响锂离子电池性能的重要因素之一。

3. 电解液结构图电解液是锂离子电池中的一个重要组成部分,它连接了正负极,同时还可以防止电极之间短路。

通常,锂离子电池电解液是由聚合物电解质、溶液电解质和固态电解质等组成的。

其中,聚合物电解质是一种高分子材料,具有良好的电导率和机械强度,可以在长时间的循环中保持材料的稳定性。

溶液电解质是一种易挥发的有机溶剂和锂盐的混合物,可以充当离子传输媒介。

固态电解质是一种涂在电极表面的薄膜,具有低损耗、高稳定性和长寿命等特点。

总体来说,锂离子电池电极材料的结构图主要包括正极材料、负极材料和电解液。

这些材料的不同组合方式会影响到锂离子电池的性能。

铅酸电池构造铅酸电池是一种常见的蓄电池,广泛应用于汽车、UPS电源等领域。

它由正极、负极、电解液和隔板等组成,以下将对铅酸电池的构造进行详细介绍。

1. 正极(正极板):正极采用铅钙合金制成,具有较高的电导率和耐腐蚀性。

正极板上涂有活性物质——过氧化铅(PbO2),过氧化铅是正极活性物质,能够与电解液中的硫酸反应产生正极活性物质——二价铅(Pb2+)。

2. 负极(负极板):负极采用纯铅制成,其主要作用是与电解液中的硫酸反应,产生二价铅(Pb2+)。

负极板上涂有活性物质——海绵铅(Pb),海绵铅的存在增加了负极表面积,提高了电池的放电能力。

3. 电解液:铅酸电池的电解液是一种稀硫酸溶液,其中含有硫酸(H2SO4)和蒸馏水。

电解液的主要作用是提供离子传导通道,使正负极之间能够形成电荷流动的闭合回路。

4. 隔板:隔板是位于正极板和负极板之间的一种隔离材料,它通常采用纤维素或硅酸盐制成。

隔板的主要作用是防止正负极之间的直接接触,避免短路。

5. 包装壳体:铅酸电池的外壳通常采用聚丙烯或ABS塑料制成,具有良好的绝缘性能和耐腐蚀性。

外壳的设计通常考虑到电池的安全性和便携性。

以上是铅酸电池的基本构造,下面将对电池的工作原理进行简要介绍。

铅酸电池的工作原理是通过正负极之间的化学反应来产生电能。

在充电过程中,外部电源的正极连接到铅酸电池的正极,负极连接到负极,外部电源提供的电能使正负极之间的化学反应逆转,将二价铅(Pb2+)和过氧化铅(PbO2)还原为铅(Pb)和硫酸(H2SO4),同时将电池内部的电荷储存起来。

在放电过程中,正极和负极之间的化学反应继续进行,铅(Pb)和硫酸(H2SO4)再次反应生成二价铅(Pb2+)和过氧化铅(PbO2),同时释放储存的电荷,产生电能供外部电路使用。

铅酸电池的构造和工作原理使其具有一定的优点,如成本低、容量大、放电深度高等,但也存在一些缺点,如自放电速度快、重量大、体积大等。

因此,在选择使用铅酸电池时,需要根据具体的应用场景和需求综合考虑。

一、钙钛矿结构示意图钙钛矿型复合氧化物是结构与钙钛矿CaTiO3相同的一大类化合物,钙钛矿结构可以用ABO3表示(见上图),A位为稀土元素,阳离子呈12配位结构,位于由八面体构成的空穴内;B位为过渡金属元素,阳离子与六个氧离子形成八面体配位。

钙钛矿型催化剂在中高温活性高,热稳定性好,成本低。

研究发现,表面吸附氧和晶格氧同时影响钙钛矿催化活性。

较低温度时,表面吸附氧起主要的氧化作用,这类吸附氧能力由B位置金属决定;温度较高时,晶格氧起作用,不仅改变A、B 位置的金属元素可以调节晶格氧数量和活性,用+2或+4价的原子部分替代晶格中+3价的A、B原子也能产生晶格缺陷或晶格氧,进而提高催化活性。

二、双钙钛矿结构示意图近年来,双钙钛矿型氧化物得到了越来越广泛的关注,双钙钛矿的通式可表示为A2B’B’’O6,标准的A2B’B’’O6型氧化物可以看作是由不同的BO6八面体规则的相间排列而成。

一般情况下B′和B″是不同的过渡金属离子,其晶体结构如图2所示。

A2B’B’’O6结构双层钙钛矿型复合氧化物呈NaCl型结构相见排列。

多数情况下双层钙钛矿氧化物结构也将发生畸变,它的结构一般由离子大小、电子组态和离子间相互作用等决定,而且双钙钛矿结构中B’O6和B’’O6八面体的稳定性对整个结构的稳定性起着很重要的作用,B′位、B″位离子相应的氧化物越稳定,则钙钛矿结构越稳定。

双钙钛矿型复合氧化物的制备近年已成为材料科学的重要发展方向。

从理论角度上看,双钙钛矿氧化物材料可以提供更加丰富的变换组合,给研究者提供了广阔的研究空间。

Sr2FeMoO6属于典型的A2B’B’’O6结构氧化物,其理想形式为Fe3+和Mo5+分别有序地占据B′和B″位置,FeO6八面体和MoO6八面体在三维空间以共角顶的方式相间排列组成三维框架,Sr2+则填充在由8个八面体所围成的空隙的中心位置,如上图所示。

实际上,由于占据A位、B′位及B″位的Sr2+、Fe3+、Mo5+并不是像标准立方双钙钛矿结构那样完全匹配,因此,在常温下其结构并非为立方对称,而是沿c轴方向有一个拉伸,畸变为四方对称结构。

元件封装的种类及辨识宇文皓月2010年9月25日13:47目前接触到的封装的种类:1.SMD电阻电容电感(SMD/NSMD)2.SOT3.SOD4.SOP/TSOP/TSSOP/SOIC/SSOIC/SOPIC/SOJ/CFP5.QFP6.QFN/PLCC7.BGA/CBGA/CSP8.TO9.CAN10.SIP/DIP11.其它类型封装的具体介绍以及区别:一、贴片电阻电容电感的封装贴片的RLC依照通用的封装形式即可,一般根据形状的大小就可以分辨:1.电阻(不包含插件电阻)从大到小的顺序,贴片电阻的封装形式有:2512(6332)/2010(5025)/1210(3225)/1206(3216)/0805(2012)/0603(1310)/0402(1005)其实际尺寸为0402(1.0*0.5mm)记作1005,其它以此类推2.电容片式电容最大的能做到1825(4564),焊盘的设计都采取的是H 型。

若为钽电容则封装会更大一些,可以做到73*43mm。

3.电感电感的长和宽比较接近,整体呈现接近正方形,也是H型的焊盘。

具体根据datasheet上的设计,有时候也会出现在对角线上,或者是四个脚。

注:①对于0201的封装,设计焊盘时要注意适当改善焊盘形状,主要是为了防止过炉时发生的立碑飞片等现象,适合的焊盘形状为矩形或者圆形,例如圆形焊盘:圆形鸿沟最近的距离为0.3mm,圆心之间的距离为0.4或0.5mm。

一般BGA的焊盘有两种:SMD和NSMD。

SMD的阻焊膜覆盖在焊盘边沿,采取它可以提高锡膏的漏印量,但是会引起过炉后锡球增多的现象,NSMD的阻焊膜在焊盘之外。

上图就是SMD和NSMD在BGA焊盘中设计带来的分歧效果,NSMD 焊盘的设计要好。

二、 SOT(小外形晶体管)型封装:1. SOT-5 DCK/DBVSOT的体系下很多封装都和上图类似,若为5个脚则中间那个脚省略。

例如下两个图:此处DCK和DBV的主观区别在于DBV比DCK大一号。